| Titel: | Ueber einige Bindemittel der Staubkohlen-Agglomeration; von Ferdinand Jicinsky. |

| Autor: | Ferdinand Jicinsky |

| Fundstelle: | Band 195, Jahrgang 1870, Nr. XIV., S. 42 |

| Download: | XML |

XIV.

Ueber einige Bindemittel der

Staubkohlen-Agglomeration; von Ferdinand Jicinsky.

Mit Abbildungen auf Tab.

I.

Jicinsky, über einige Bindemittel der

Staubkohlen-Agglomeration.

Die Fabrication der Kohlenziegel oder sogenannten Briquettes hat für das Hauswesen

leider noch keine Bedeutung erlangt, und dieß aus dem einfachen Grunde, weil die

Briquettes einen viel höheren Preis erreichen müssen als die Kohle selbst. Während

nämlich bei dieser nur die bergmännische Arbeit und höchstens noch der Transport zu

zahlen ist, müssen bei den Briquettes auch noch die Kosten für das Bindemittel, für

die Trocknung und für die elegante und reine Oberfläche, sowie für die Compression

der Staubkohle getilgt werden. Aus diesem Grunde ist es auch erklärlich, warum die

Fabrication der Briquettes selten die Grenzen des Selbstverbrauches

überschreitet.

Die Anwendung der Briquettes blieb daher bis jetzt auf die Fälle beschränkt, wo es

sich um bedeutende Raumersparniß (Locomotiv- und Schiffskesselheizung mit

mehr als 10 Proc. Raumersparniß) oder um die Benutzung von stark eisenkieshaltiger Kohle zum

Hüttenproceß (Hohofen- und Flammofen-Feuerung) handelt. Im letzteren

Falle muß die Stückkohle in Staubkohle übergeführt werden, um durch Waschung mit

Wasser den Eisenkies auf mechanischem Wege beseitigen und die Staubkohle dann in die

bequeme Form der Briquettes bringen zu können.

Der gebräuchliche Name Staubkohle ist übrigens für die zur

Manipulation taugliche Kohle unrichtig, weil damit nicht eine zu seinem Staub

zermahlene Kohle bezeichnet wird, sondern ein Gemenge von Hirsekorn- bis

erbsengroßen Kohlenfragmenten.

Diese Staubkohle kommt aus der sogenannten Separation,

einem Local wo die zu Tage geförderte Kohle durch zahlreiche Siebe und Siebtrommeln

sortirt, von Eisenkies und Schiefer durch Handscheidung und Waschung befreit und von

einigen Schnecken öfters hin- und hergeschoben, und schließlich die

ausgeschiedene Kleinkohle von zwei geriffelten und zwei glatten Walzen zermalmt

wird, um in diesem Zustande das Preßlocal zu betreten. Mit den zur Separation

dienenden Manipulationen haben wir uns hier nicht zu befassen; sie bilden allein

schon ein ziemlich ausgedehntes Gebiet.

Bevor die Staubkohle zur Presse gelangt, muß das Bindemittel zugesetzt werden.

Selbstverständlich kommt es bei der Auswahl der Bindemittel hauptsächlich auf deren

Preis und nebenbei auf ihre Tauglichkeit zur Briquettirung an, da bei verschiedenen

Klebmitteln die nach dem Pressen erfolgende Trocknung Modificationen erleidet,

welche den Fabricationspreis entweder günstig oder ungünstig beeinflussen.

Evrard ist es gelungen, mit seiner MaschineBeschrieben im polytechn. Journal, 1859, Bd. CLIV S. 336. aus anthracitartiger, somit ganz magerer Staubkohle Briquettes ohne Bindemittel zu formen, welche nur der Adhäsion der

einzelnen Kohlentheilchen ihren Zusammenhang zu danken hatten. Sie eigneten sich zur

Heizung am Fabricationsorte sehr gut, waren aber für den Transport ganz untauglich.

Bei der Verarbeitung fetter Steinkohle kann das darin enthaltene natürliche Bitumen

nach dem Vorschlage Baroulier's als Bindemittel fungiren.

Es ist dieß die Anwendung desselben Systemes, wie es bei der Verkohkung der fetten

Kohle zur Geltung kommt. Man braucht bloß die Kohle in einem Flammofen auf

denjenigen Hitzegrad zu bringen, bei welchem sie zur Schmelzung gelangt. Dieß ist

durch überhitzten Wasserdampf bei 400°C. zu erreichen, wobei die Kohle

klebend und formbar wird; das so gewonnene Product ist aber mit mannichfachen Mängeln behaftet und die

Productionskosten sind wegen der Wärmebeschaffung bedeutend: es ist daher

zweckmäßiger, die fette Kleinkohle ganz der Verkohkung zu überlassen.

Ueberhaupt darf bei der zur Briquettirung bestimmten Kohle eine gewisse Auswahl nicht

außer Acht gelassen werden. Besonders hat man sich vor zu fetter Kohle zu hüten,

weil dieselbe ein bei der Verbrennung rauchendes und rußendes Product liefert.

Entweder muß daher bei der Benutzung des natürlichen Bitumens als Bindemittel die

fette Kohle mit magerer entsprechend gemengt oder eine Mittelsorte der Staubkohle

gewählt werden.

Sämmtliche Bindemittel zerfallen in drei Sorten, in harzige, fette und

seifenartige.

Die fetten Bindemittel, zu welchen Pflanzen- und Thieröle gerechnet werden,

ertheilen den Briquettes nur wenig Festigkeit; die seifigen lassen hinsichtlich

ihres Preises viel zu wünschen übrig, obgleich sie sonst ihrem Zweck besser

entsprechen als die ersteren; die häufigste und wichtigste Anwendung hiegegen finden

die harzigen Bindemittel, zu welchen der Theer und der Asphalt, dann das weiche und

harte Pech zu rechnen sind.

Die Anwendung des Gastheeres ist schon längst außer Gebrauch gekommen; die neue

Industrie verarbeitet denselben bekanntlich zu viel ergiebigeren Zwecken. Unter den

harzigen Bindemitteln kommt somit nur das harte und weiche Pech für die

Briquettesfabrication in Betracht.

Das Pech resultirt als Rückstand bei der Gastheer-Destillation, welcher in der

Regel 60–62 Proc. beträgt. Das Pech wird, so lange es noch warm ist, durch

einen Hahn aus der Destillirblase abgelassen und kann sofort zur Briquettirung

verwendet werden, wenn mit der Theerdestillation eine Briquettesfabrik in Verbindung

steht. Ist dieß nicht der Fall, so muß zur Briquettirung das Pech in einem

dampfkesselähnlichen Gefäß abermals geschmolzen und durch einen Vertheiler in ein

ebensolches Mischgefäß mit Schnecke und Heizung geleitet werden, in welchem die

Mischung mit der Kohle vor sich geht. Die Heizung des Mischgefäßes ist hier deßhalb

erforderlich, weil die Temperatur welche das Pech aus dem Schmelzgefäß mitgebracht

hat, nicht hinreicht um demselben auch im Mischgefäß die flüssige Form zu erhalten.

Der Zusatz flüssigen Peches zur Kohle erreicht 8 Proc. wenn, wie früher erwähnt,

eine nicht sehr fette Kohle verarbeitet wird. Bei ungenügender Heizung des

Mischgefäßes muß der Zusatz des Peches bis auf 14 Proc. gesteigert werden. Bei

Anwendung des harten Peches entfällt das Schmelzgefäß vollständig, während das

Mischgefäß nur mäßige Dimensionen erfordert. Die Briquettirung mit hartem Pech ist

somit sehr vortheilhaft und billig, und wird mit einem vortrefflichen Apparat von Couillard und Mazeline, welche

diese Methode erfanden und seit dem Jahre 1858 anwendeten, durchgeführt.

Nachdem die Umwandlung der Kleinkohle in Staubkohle von zwei Walzen besorgt worden

ist, wird das gepulverte harte Pech von freier Hand zugesetzt, und dieses Gemenge

passirt nun abermals behufs gründlicher Mischung zwei Walzen, welche das Material

dem Dampfcylinder zuführen. Dieser wird von einem Paternosterwerk beständig mit

Staubkohle und Pech beschickt, während von unten ein Dampfstrom von 6 Atmosphären

Spannung oder überhitzter Wasserdampf die Masse durchdringt. Der Dampf übt dabei

eine höchst energische Wirkung aus, indem er nicht nur das Pech zum Schmelzen

bringt, sondern auch eine vollständige Mischung desselben mit der Kohle veranlaßt

und selbst den geringsten Bitumengehalt der Kohle wirksam macht. Diese Methode der

Briquettirung eignet sich am besten für magere Kohle.

Nach den angeführten gebräuchlichsten und bekanntesten Bindemitteln folgen als letzte

Kategorie die Stärke, verdorbene Mehlsorten von Getreidearten und Hülsenfrüchten,

und Abkochungen von verschiedenen Flechten und Pflanzenwurzeln etc. Derlei Agentien

werden ziemlich selten (und mit besonderer Geheimnißthuerei) im Großen verwendet,

obgleich sie gute und sehr billige Bindemittel zu liefern im Stande sind. In den

betreffenden ausführlichen LehrbüchernWir können das Werk „De la fabrication des

combustibles agglomérés ou briquettes de charbon pour

les usages industriels etc. par J.

Franquoy (Mémoire couronné par l'association des

ingénieurs sortis de l'école de

Liège),“ deutsch von Dr. Theodor Oppler, in welchem der

vorliegende Gegenstand erschöpfend behandelt ist, bestens empfehlen. finden wir diese Classe der Bindemittel nur vorübergehend behandelt.

In der Briquettes-Fabrik zu Mährisch-Ostrau (in Mähren) wird ein aus einem Gemisch von

verdorbenem Roggen- und Weizenmehl mit einem alkalischen Zusatz bereitetes

Bindemittel zur Agglomeration der Staubkohle benutzt, welches von seinem Erfinder,

dem früheren Leiter des Etablissements Hrn. Ant. Riegel

den Namen „Migma“ erhalten hat. Der zur Bereitung dieses

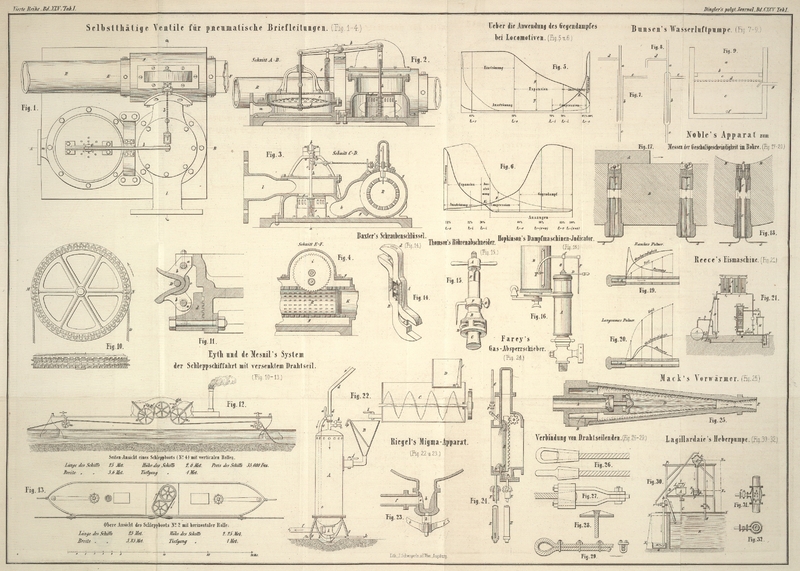

patentirten Bindemittels dienende Apparat ist in Fig. 22 theilweise in der

Ansicht, theilweise im Durchschnitt abgebildet.

A (Fig. 22) ist ein

geschlossener Cylinder aus Eisenblech von etwa 1 Meter Höhe, 30 Centimeter

Durchmesser und 1,3 Centimeter Wandstärke. Das Rohr d, d

mit 3,2 Centimenter Durchmesser im Lichten mündet einerseits in den oberen Theil des

Cylinders, andererseits in den Dampfkessel, während das Rohr e,

e, welches denselben Durchmesser hat und von dem Rohr d, d bei dem Hahne a

abzweigt, außerhalb des Cylinders bis an dessen unteres Ende reicht, um daselbst am

Boden einzumünden. (In Fig. 22 ist das Rohr e, e durch den Cylinder verdeckt und daher punktirt.)

Der Hahn a hat eine doppelte Bohrung, so daß die Röhre

d, d entweder mit dem Cylinder A oder mit der Röhre e, e

communicirt, oder daß beide vom Dampfkessel vollständig abgeschlossen sind. Die drei

genannten Röhren haben eine Wandstärke von 3,7 Millimeter. Der Hahn b dient zur Entfernung des überschüssigen Wasserdampfes

aus dem Cylinder A. In der Hülse h befindet sich ein Wechsel, durch dessen Hebelarm k, k der Cylinder von unten abgeschlossen oder mit dem Ausflußrohr für das

fertige Bindemittel f verbunden wird. i (Fig. 23) ist ein Bügel

mit einer Hülse, in welcher sich der aus dem Cylinder hervorragende Stiel des

Wechsels bewegt. Der Cylinder ruht auf drei Füßen g, g

mit Fundamentschrauben. B ist ein mit dem Cylinder in

Verbindung stehender Trichter mit der Krücke p und dem

Hahn j. C ist ein für die Mischung der Mehlsorten

bestimmtes Mischgefäß aus Eisenblech von 1 Meter Länge, mit einer Schnecke oder

einem Rührer, welcher von der Riemenscheibe m bewegt

wird. Das zur Mischung nöthige Wasserquantum fließt bei n von dem hölzernen Wassergefäß D ab, dessen

Tiefe und Breite 36,8 Centimeter, die Länge 79 Centimeter somit der Inhalt 1354,24

Kubikcentimeter beträgt.

Ist der Apparat noch nicht im continuirlichen Betriebe, so muß zunächst der Cylinder

A luftleer gemacht werden. Dieß geschieht durch

Oeffnen der Wechsel h und a.

Der Dampf aus dem Dampfkessel durchströmt nun in der Richtung der Pfeile den

Cylinder einige Zeit lang, wobei die Luft aus demselben theilweise verdrängt und

mechanisch mitgerissen, und endlich auch durch die Ausdehnung während der Erwärmung

entfernt wird. Schließt man nun beide Hähne wieder und läßt durch die Oeffnung c mittelst des Hahnes b so viel Dampf aus dem Cylinder ab, bis die Expansion auf jene der

äußeren Luft herabgesunken ist, so condensirt sich der im Cylinder verbliebene Dampf

rasch durch Wärmeabgabe an die Cylinderwände, um einen luftleeren oder wenigstens

luftverdünnten Raum zu hinterlassen.

Die Arbeit beginnt, indem das Gefäß C mit 56 Pfund

Weizen- und Kornmehl beschickt und aus dem ganz gefüllten Wasserhälter D beim Spundloch n das

Wasser nach C abgelassen wird. Ist die Masse gehörig

durchgerührt, so werden ihr noch 20 Pfund gelöschten Kaltes zugesetzt. Statt Kalk

kann man ebenso gut Potasche oder Soda verwenden. Soll in die Mischung als Ersatz

für einen Theil Getreidemehl Stärkemehl eintreten, so muß man eine Charge von bloß 14

Pfund Stärkemehl und 16 Pfund Getreidemehl geben, da reine Stärke natürlich viel

wirksamer als Getreidemehl ist. Sämmtliche Materialien müssen fein gepulvert seyn,

daher die Stärke zuerst zwischen den Walzen einer gewöhnlichen Malzquetsche zermalmt

wird.

Das noch nicht gekochte Migma zeigt eine gelblichweiße Farbe, ist schwerflüssig und

wenig klebrig.

Der Arbeiter öffnet nun den Hahn l und läßt von dem

Gemenge herausfließen bis der Trichter B ganz gefüllt

ist, um dann abermals bei l schließen und bei j öffnen zu können. Durch den Luftdruck strömt die Masse

nach A. Der den Wänden des Trichters anhaftende Antheil

wird mit der Krücke p nachgeschoben. Hierauf läßt der

Arbeiter vermöge des Wechsels a durch die Röhren d, d und e, e den Dampf am

Boden des Cylinders so lange eintreten, bis die Masse zum Kochen kommt, was an dem

charakteristischen Geräusch zu erkennen ist, öffnet dann den Wechsel in h und gibt fast gleichzeitig jenem bei a eine solche Stellung, daß die Röhre e, e ausgeschaltet und der Dampf nun direct durch d, d in den Cylinder tritt und das fertige Bindemittel

durch f in jenes cylindrische Gefäß herauspreßt, in

welchem durch eine Schnecke die Mischung mit Staubkohle bewerkstelligt wird.

Da hierdurch der Cylinder abermals mit gespanntem Dampf gefüllt worden ist, so muß

der überschüssige Dampf bei b herausgelassen werden,

damit der Cylinder nach der Condensation des übrigen Dampfes wie früher eine neue

Charge durch den Trichter B aufnehmen kann.

Der Apparat beschäftigt ständig nur einen Arbeiter, welcher die Hähne a, b, j und l mit den

Händen, den Hebel k, k aber mittelst des Fußes mit

großer Genauigkeit bewegt. Von einem zweiten Arbeiter werden die Bindemittel in

Säcken in das Mischgefäß c eingetragen, und zwar in

periodischen Zeitabschnitten, wenn nämlich der ganze Vorrath im Mischgefäß bereits

verbraucht worden ist.

In der angeführten Weise schreitet die Arbeit ohne Unterbrechung fort, wobei eine

Charge zu ihrer Vollendung etwa 3 Minuten benöthigt.

Fig. 23 zeigt

den Durchschnitt des Wechsels in h. o ist die Oeffnung,

durch welche das Migma in die Röhre f getrieben wird.

Die prismatische Hülse k (Fig. 23), welche den

hervorragenden Stiel des Wechsels umfaßt und an die sich der Hebelarm k, k (Fig. 22) in starrer

Verbindung anschließt, kann entweder durch eine Schraube oder eine Verkeilung mit

dem Stiel verbunden werden.

Das fertige Migma, welches theilweise durch die Fugen bei h zu Tage tritt, bildet eine weiße, gelatinöse, ziemlich klebrige,

geruch- und geschmacklose und zur Briquettirung sehr wirksame Masse, denn die früher

angeführten Gewichtsmengen jenes Materials, das nach C

eingetragen wurde, reichen zur Fabrication von 64 Ctr. Briquettes hin. Der Zusatz

des fertigen Bindemittels zur Staubkohle beträgt somit etwa 1 Proc., bei Anwendung

der Stärke noch viel weniger. Sehr vortheilhaft ist auch die Mischung derartiger

Bindemittel mit harzartigen Bindemitteln oder ein kleiner Zusatz von Schwefelsäure

statt der Alkalien, behufs Ueberführung des Stärkemehles in Dextrin, kurz, der

Spielraum der nach den jeweiligen Verhältnissen zu wählenden Combinationen ist hier

ein sehr ausgedehnter.

Bezüglich des Zweckes der vorhin beschriebenen Manipulationen ist hauptsächlich

Folgendes zu bemerken:

Bei der Mischung der Materialien im Gefäß C (Fig. 22)

bewirkt der Wasserzusatz einen gründlichen Contact der Gemengtheile. Die in den

Mehlsorten enthaltene Stärke bleibt vorläufig unverändert, während das zugesetzte

Alkali den Kleber löst. Bei der folgenden Kochung im Cylinder A quillt das Stärkemehl theilweise zu Kleister auf, theilweise wird es zu

Dextrin und bildet mit der flüssigen Partie durch die beim Einströmen des Dampfes

erfolgte mechanische Bewegung eine gleichartige halbflüssige Masse.

Nach dieser Erklärungsweise dürfte die in A erfolgte

Temperatursteigerung in der kälteren Jahreszeit eine wichtige Rolle mitzuspielen

haben, da durch bedeutende Abkühlung der Staubkohle und des Bindemittels auf dem

Wege zur Presse der Kleister unwirksam wird und der gelöste Kleber auf seine eigene

Thätigkeit beschränkt bliebe. Es müßte somit das Bindemittel zur Winterszeit sich

als weniger wirksam erweisen, wenn diesem Uebelstande nicht durch Erwärmung des

Mischgefäßes für die Staubkohle abgeholfen würde.

Das Alkali erfüllt, außerdem daß es Lösungsmittel ist, noch einen zweifachen Zweck.

Es bewirkt eine vollständigere Verbrennung der Briquettes und verhindert die

Schimmelbildung an denselben. Solche Briquettes, deren kleberhaltige Bindemittel

lediglich mit Wasser angemacht wurden, entwickeln bei ihrer Verbrennung einen

qualmenden Rauch und einen unangenehmen empyreumatischen Geruch. Viele Briquettes

setzen, nachdem sie aus dem Trockenofen gebracht wurden und im Schupfen

aufgeschichtet sind, Schimmel an, eine Eigenschaft, welche offenbar ihrem Gehalte an

unverändertem Kleber und noch zurückgehaltenem Wasser sowie ihrem Vermögen die

Feuchtigkeit anzuziehen, zuzuschreiben ist. Beide Uebelstände werden durch den

alkalischen Zusatz behoben. –

Das Migma wird der Staubkohle, welche mittelst eines Paternosterwerkes in den Mischcylinder gelangt, in

Portionen zugeschossen. Ein zweites Paternosterwerk hebt die Staubkohle in das erste

Stockwerk, wo zwei oder mehrere Arbeiter damit beschäftigt sind, den gleichmäßigen

Fortschritt der Kohle über hölzerne Rinnen und durch Schläuche zu den einzelnen

Pressen zu überwachen und nöthigenfalls mit Krücken nachzuhelfen. Die zur Presse

gelangende Staubkohle fühlt sich nur wenig feucht an; durch bloßen Druck in der Hand

bildet sie aber schon leicht zusammenhängende Agglomerate.

In der Midleton'schen Presse übt der durch einen

Winkelhebel auf- und abbewegte Preßkolben einen Druck von 1000 Ctr. (56,000

Kilogrm.) auf die Kohle aus, drückt sie auf beinahe die Hälfte ihres Volumens

zusammen und formt Briquettes mit allerseits glatter Oberfläche und einer

Festigkeit, welche einen leichten Schlag mit der Hand gestattet.

Von der Presse gelangen die Briquettes auf Wagen, deren jeder in der

Mährisch-Ostrauer Fabrik 60 Stück faßt, in den Trockenofen. Zur vollkommenen

Trocknung bei 90–110°C. reichen fünf Stunden aus. Ein Trockenofen faßt

80 Wagen, daher in demselben 4800 Stück Briquettes auf einmal getrocknet werden

können. Jeder Kohlenziegel mißt dann in der Länge 24 Centimeter, in der Breite 13

und in der Dicke 10 Centimeter. 1 Ctr. Briquettes (12 Stück enthaltend) kostet 32

Rkr., während 1 Ctr. Kohle loco bloß auf 19 Rkr. zu

stehen kommt.

Die getrockneten Briquettes, welche in Schupfen aufgespeichert sind, schlagen sich

hart an, haben eine bedeutende Festigkeit und verlieren ihren Zusammenhang selbst

dann nicht, wenn sie von 1 Meter Höhe und darüber auf einen gepflasterten harten

Boden auffallen. Beim Gebrauche verbrennen sie mit wenig Rauchentwickelung und

zerfallen dabei nicht in einzelne Stücke, so daß ihr Kern sich nach und nach in

Kohks verwandelt, welche in glühendem Zustande die Hitze lange nachhalten. Gute

Briquettes dürfen überdieß nur wenig Asche hinterlassen.

Eine eigenthümliche und sehr interessante Erscheinung ist die sogenannte

Selbstverbrennung der Briquettes. Sie tritt meist bei unsteter Witterung

(Windrichtung) an den getrockneten Briquettes auf. Dabei zeigt sich an einer Stelle

der Oberfläche irgend eines Briquette ein dünner Aschenüberzug, welcher sich durch

sämmtliche Schichten des Ziegels in der Richtung nach unten oder oben fortsetzt. Da

sich die für die Briquettes sonst ganz unschädliche Selbstverbrennung auch bei jener

Kohle offenbart, deren Eisenkiesgehalt nur unbedeutend ist, so muß deren Auftreten

in anderen Ursachen gesucht werden. Ohne eine gründliche Erklärung dieser

Erscheinung selbst geben zu können, glaube ich, daß auch das Bindemittel dabei einen

Einfluß ausübt. Wünschenswerth wäre es, daß die Fabrikanten selbst in dieser

Richtung zahlreiche Beobachtungen veranstalten und veröffentlichen würden, um unter

Erwägung aller mitwirkenden Umstände das nöthige Beobachtungsmaterial zu einem

Resultate vereinigen zu können.

Prag, im December 1869.

Tafeln