| Titel: | Maschine zur Verfertigung von conischen Papierhülsen (Kötzerhülsen) für Selfactorspindeln. |

| Autor: | Johann Zeman |

| Fundstelle: | Band 195, Jahrgang 1870, Nr. CXXXVIII., S. 499 |

| Download: | XML |

CXXXVIII.

Maschine zur Verfertigung von conischen

Papierhülsen (Kötzerhülsen) für Selfactorspindeln.

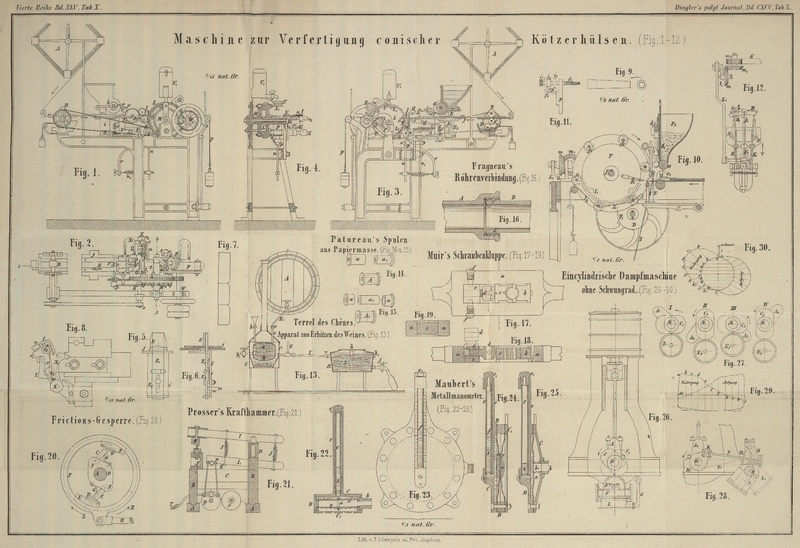

Mit Abbildungen auf Tab.

X.

Maschine zur Darstellung conischer Kötzerhülsen aus Papier, für

Selfactorspindeln.

Um das Abnehmen der fertigen Kötzer von den Selfactorspindeln, ihr späteres Einlegen

in die Weberschiffchen zu erleichtern und dabei die Beschädigung der innersten

Fadenwindungen zu vermeiden, werden auf jenen Spindeln Röhrchen (Kötzerhülsen,

Kötzerdüten) aufgeschoben, welche aus Papier,Schon im Jahre 1848 faßten, wie es scheint zuerst, Motsch und Perrin die Idee,

Kötzerhülsen mittelst Maschinen herzustellen; diese Aufgabe wurde dadurch

eine schwierigere, daß statt der bis dahin üblichen cylindrischen Röhrchen conische erzeugt

werden sollten.Das am 1. März 1849 genommene Patent derselben zählte als Functionen ihrer

Maschine auf:1) Zuschneiden des Papieres in endlose Streifen von der

Breite gleich der Länge der anzufertigenden Kötzerhülsen;2) Schneiden des Papierbandes in einer auf die Länge

desselben senkrechten Richtung, um die Hülse aus mehrfach

zusammengerollten Schichten genügend steif zu machen;3) Auftragung des nothwendigen Bindemittels auf den Rand

des Papierstückes durch einen Mechanismus mit geradlinig wiederkehrender

Bewegung;4) Aufrollen desselben auf einen conischen Dorn von den

Dimensionen der Selfactorspindel, so daß der mit Leim bestrichene

Längsrand zuletzt sich auflegt;5) Entfernung der vollendeten Kötzerhülse.Die durch ein Drehrad in Bewegung gesetzte Maschine lieferte nach den Angaben

der Erfinder 50 bis 60,000 Stück conischer Kötzerhülsen in 12 Arbeitsstunden

und zur Bedienung genügte ein kräftiger Knabe.Motsch und Perrin

suchten durch fortgesetzte Vervollkommnungen die Maschine leistungsfähiger

zu machen und so exponirten sie auf der Pariser Welt-Ausstellung von

1855 Maschinen, welche pro

Stunde über 12,000 Hülsen von 35 bis 65 Millimeter Länge zu erzeugen

im Stande waren. Zum Betriebe von 6 solchen Maschinen war eine Pferdekraft erforderlich.Das Patent, welches Motsch am 24. Januar 1854

nahm, zählte als einzelne Functionen der verbesserten Maschine auf:1) die ruckweise Verschiebung

des endlosen Papierbandes;2) Bestreichen der ganzen

oberen Papierfläche mit Leim;3) Zertheilen des Streifens in einzelne Theile;4) Aufrollen derselben auf einen conischen Dorn, durch

Reibung und geregelt durch ein Wickelfutter;5) leichtes Lockern der gerollten Hülse von dem

Dorn;6)continuirliche Drehung der Scheibe mit den

Dornen.Im Jahre 1850 nahm auch Proponet ein Patent auf

eine Maschine zur Erzeugung von (wahrscheinlich cylindrischen) Kötzerhülsen.

Das auf einem Haspel aufgewickelte endlose Papierband wurde durch zwei

Speisewalzen zwischen eine Schere geführt und in einzelne Stücke

zerschnitten. Dieser Papierfleck strich über ein mit Leim überzogenes Tuch

und gelangte hernach auf eine Kautschukplatte, wo die um ihre Achse sich

drehenden Dorne die leimbestrichenen Papierstücke aufwickelten, die fertigen

Hülsen aber alsdann durch ein Wälzchen abgestreift wurden. Dieser Erfinder

gab als Leistungsfähigkeit seiner Maschine 200 Stück pro Minute, d.h. 12,000 pro Stunde

an.Als hierher gehörig muß noch – nach Kick

und Rusch's Beiträgen zur

Spinnerei-Mechanik, S. 62 – die von Escher und Wiss in Zürich (Zweigfabrik

in Leesdorf bei Wien) gebaute Maschine zur

Erzeugung conischer Hülsen für Selfactorspindeln erwähnt werden.Ueber Anfrage erhielt Referent die Antwort, daß der Preis einer solchen

Maschine 300 Gulden (östr. W.) franco Bahnhof

Baden bei Wien und die Leistung pro

Minute 100 bis 120 fertiger Röhrchen beträgt. Die

Maschine kann mit Leichtigkeit von einem etwas kräftigen Knaben betrieben

werden. Die Firma lautet: k. k. l. Maschinenfabrik F. v. May-Escher in Leesdorf.

Metall,Eine ebenfalls selbstthätig wirkende Maschine für Pin-cops-Spinnereien zur Erzeugung von metallenen

Kötzerhülsen – aus verzinntem Eisen- oder anderem Metallblech

– patentirte in England Poole am 2. Juni

1854.Bayley in Statlybridge (Lancashire) nahm am 20.

December 1859 ein Patent auf die maschinenmäßige Herstellung von

Kötzerhülsen, welche aus einem dünnen mit Papier

überzogenen Messingröhrchen bestehen. steif gestärktem Kattun,W. Ch. Maniece in Manchester patentirte am 24.

November 1859 für Kötzerhülsen die Anwendung von dichtem baumwollenem

Gewebe, welches durch eine Mischung von Mehl, Stärke, Porzellanerde oder

Gyps und Gelatine eine Zurichtung erhielt, indem es mit dieser Mischung

bestrichen wiederholt calandrirt wurde. Holz,Im Jahre 1852 nahm Delaunay in Frankreich auf

hölzerne Kötzerhülsen ein Patent. Die Röhrchen waren aus Holz conisch

gedreht und natürlich mit einer conischen Bohrung versehen. auch Gutta-percha oder KautschukSteinlein erhielt im Jahre 1856 in Frankreich ein

Patent auf Kötzerhülsen aus Kautschuk. verfertigt sind.

Die von Motsch und Perrin,

Fabrikanten in Cernay bei Mülhausen (Elsaß) bereits um das Jahr 1849 construirte und

späterhin vervollkommnete Maschine zur Darstellung conischer

Kötzerhülsen aus Papier hat durch den Mechaniker Joseph Troppmann (in Cernay) verschiedene Verbesserungen

erfahren, welche mit der Beschreibung dieser interessanten Maschine – nach

Armengaud's Génie industriel, December 1869, S. 309 –

nachstehend angeführt sind. Dabei wird auf die Abbildungen in Figur 1 bis 8 Bezug

genommen, während in den

diesen Aufsatz begleitenden Anmerkungsnoten auf die durch Armengaud's Publication

industrielle (1856), vol. X p. 401 bekannt gewordene Maschine von Motsch und Perrin hingewiesen

wird; von den betreffenden ausführlichen Zeichnungen letzterer Quelle wurden indeß

nur die in Fig.

9–12 dargestellten entlehnt.

Fig. 1 und

2 zeigen

die verbesserte Maschine in Seitenansicht und Grundriß; Fig. 3 ist ein

Längsschnitt nach der Linie 1, 2 und Fig. 4 ein Querschnitt

nach der Linie 3, 4 der Figur 2.

Das Papier, in Form eines endlosen Streifens auf einen Haspel aufgewunden, geht auf

einer Seite in die Maschine, während die fertigen Kötzerhülsen auf der anderen Seite

abgeliefert werden.

Die aufeinanderfolgenden, von der Maschine vorgenommenen Operationen sind:Bei der in Figur 10 bis 12 dargestellten Maschine von Motsch und Perrin sind als Operationen

zu verzeichnen:1)Markiren des Papierbandes;2)Bestreichen mit Leim des ruckweise vorwärts geschobenen Papieres auf

der ganzen oberen Seite desselben;3)Klemmen des bestrichenen Papieres während der

Pause in seiner Bewegung;4)Schneiden mit einer quer über die Breite

stehenden Schervorrichtung;5)Aufrollen auf conische Dorne (Spindeln);

endlich6)Abstreifen der vollendeten

Kötzerhülse.

I. Markiren des Papierstreifens. Nahe dem einen Rande des

Papierstreifens wird ein ununterbrochener Strich gezogen, damit die weitere Seite

des fertigen Röhrchens leicht und schnell erkenntlich ist. Eine fertige Kötzerhülse

ist in Fig. 9

in 1/2 der wirklichen Größe abgebildet.

II. Seitliches Ausschneiden des ruckweise bewegten

Papierbandes. Diese Operation hat den Zweck, das Vorstehen der Ecken bei

der fertigen Hülse zu begrenzen.Die Röhrchen sind conisch; die zur Verfertigung derselben verwendeten

Papierstreifchen sind aber RechteckeAchtecke. Wie man aus Fig. 7 entnimmt, werden die flach ∆förmigen Ausschnitte nur auf

einer Seite in gleichen Abständen vorgenommen.

III. Bestreichen der einen Papierfläche mit Leim.

IV. Schneiden des Papieres in einzelne, zur Bildung eines

Röhrchens genügende Theile. Die Breite des Bandes entspricht der Länge der

Hülse.

V. Aufwickelung um einen conischen Dorn (Spindel). Das

Papierstück wird um eine sich drehende Spindel mehrmals herumgewickelt und damit die

einzelnen Schichten fest aneinanderhaften, eine Zeit lang unter Ausübung eines

Druckes gerollt.

VI. Abstreifender fertigen Kötzerhülse von dem Dorne.

Mit Zuhülfenahme der Figuren 1 bis 8 werden wir in dieser

Reihenfolge die einzelnen Theile der Maschine behandeln, auf specielle Details aber

erst zum Schluß zurückgehen.

Das zur Fabrication der Kötzertüten nöthige Papier wird vorher in endlosen Bändern,

von einer Breite gleich der Länge der zu verfertigenden Röhrchen, zugeschnitten und

auf den Haspel A aufgewickelt, welcher sich frei in

seinen Lagern dreht. Gleich beim Eintritt in die Maschine passirt, um die weitere

Seite der fertigen Hülsen sofort zu erkennen, das Papier einen Zeichenapparat, d.h.

es geht zwischen den beiden Walzen B und C hindurch. Erstere ist eine Druck-, letztere die

Zeichenwalze; diese ist mit einem vorstehenden Ring versehen, welcher in Folge der

Berührung mit der Schwärzwalze D einen ununterbrochenen

Strich auf die untere Papierseite parallel zum Rand überträgt.

Bald darauf gelangt der gezeichnete Papierstreif, welcher ruckweise vorwärts gezogen wird, wie bald zu sehen, zum Schneidapparat E mit einer förmigen Schneide, um den einen

Längsrand in der Art herzurichten, wie dieß aus dem Anblick der Figur 7 erhellt.

Das Messer E wird abwechselnd gesenkt und das Papier

eingeschnitten, so oft dieses in seiner Bewegung eine kleine Pause macht, und zwar

von der Welle X aus, auf der das Herzscheibchen v aufgesteckt ist, welches den mit dem Messer in

Verbindung gebrachten Hebel V, V' (Fig. 1 u. 3) im geeigneten Moment

bewegt.

Die obere Papierseite wird nun mit Hülfe der rotirenden Bürste F gleichförmig mit Leim oder einem anderen Bindemittel bestrichen. Die

Uebertragung der Bewegung von der Hauptwelle W auf die

Bürstenwalze ist aus Figur 1 klar zu entnehmen. An dieser Walze sitzt seitlich die Sperrklinke

a im Eingriff mit dem Sperrrade b. Durch die ruckweise Bewegung derselben wird die

hölzerne Vertheilungswalze G am unteren Ende des

Leimgefäßes allmählich gedreht und die nöthige Menge des Klebmittels abgegeben.

Die gleichmäßig unterbrochene Verschiebung des

Papierbandes geschieht von dem sich drehenden verzahnten Sector H aus. Unterhalb demselben ragt durch einen Spalt des

Tisches, auf welchem das Papier läuft, die Leitwalze c

hervor, welche am Ende des Hebels d gelagert ist und

zufolge der Spiralfeder e stets gegen die Papierfläche

sich anlegt. Eine Stellschraube verhindert, daß die Walze c zu hoch gehoben wird. Die Form des Sectors läßt erkennen, wie das Papier

in gleichen Intervallen stets um eine bestimmte Länge vorgeschoben wird, welche von der Anzahl der

Papierwindungen der fertigen Hülse abhängig ist.

Unmittelbar hierauf folgt die Schneidvorrichtung, welche das Papierband durch

Schnitte, senkrecht auf dessen Bewegungsrichtung in kleine, gleich darnach

aufzurollende Stücke theilt.

Nach der Wirkungsweise ist diese Schneidvorrichtung eine Parallelschere, mit einem

vertical auf- und abgeführten Blatt I; die Bewegung desselben erfolgt in der

Bewegungspause des Papieres von der auf der Welle X

sitzenden, mit ensprechenden Einschnitten versehenen Scheibe K in Verbindung mit dem Winkelhebel J, J'

(Fig. 1

und 2).

Der abgeschnittene Papierstreif wird auf einen conischen Dorn gewickelt, dessen

Dimensionen der Selfactorspindel entsprechen. Solche Dorne oder Spindeln L' sind sechs an der Scheibe L vorhanden, deren Umfang verzahnt ist, um die Bewegung von der Hauptwelle

durch ein Getriebe auf die Scheibe L ununterbrochen zu

übertragen. Die Spindeln sind im Scheibenkörper drehbar gelagert und tragen auf der

äußeren Seite kleine Zahnrädchen, welche sämmtlich in das am Maschinengestell

befestigte, sich nicht bewegende Rad M eingreifen. Es

drehen sich demnach die Spindeln im Kreise mit der Scheibe L und jede noch um ihre eigene Achse.

Sowie das Papierstück durch die Schere I abgeschnitten

ist, wird der parallel zum Schnitt gegen die Spindeln hin liegende Rand zwischen der

gerade angekommenen Spindel L' und dem conischen

Wälzchen N gefaßt und die Aufwickelung eingeleitet.

Spindel und Wälzchen N berühren sich stets in einer

Linie und letzteres ist so gelagert, daß es wegen der Weiterdrehung der Scheibe L mit der Spindel ausweichen kann, worauf übrigens bei

Besprechung der Details am Schluß noch näher eingegangen wird.

Damit jedoch das Papier in vollkommen entsprechender Weise um die Spindel gewickelt

wird, unterstützt dieselbe das Stück o', welches im

Schnitt in Fig.

3 und dessen weiter unten besprochener Bewegungsmechanismus in Fig. 8

ersichtlich gemacht ist. Auf der Spindelseite ist dieses Hülfsstück o' mit einer halbkreisförmigen Rinne versehen, in welche

sich die rotirende Spindel mit dem aufgewickelten Papier einlegt, und zwar so lange,

bis das um die Achse o² (Fig. 8) oscillirende

Wickel-Stück o' so weit niedergedrückt ist, daß

die vollständig bewickelte Spindel frei weiter geht. Darauf erhebt sich o' sofort und erwartet den nächsten zur Bewickelung

gelangenden Dorn.

Die mit der Hülse versehene Spindel streift im weiteren Verlauf er Drehung der

Scheibe L an den durch ein Gewicht gespannt erhaltenen

Riemen P in der Absicht, die einzelnen Röhrchenschichten innig

aneinander zu drücken und die äußerste Papierlage genügend zu glätten.

Die Rotation der Spindel mit dem Papierröhrchen endet beim Verlassen des Riemens P, indem die betreffende Stelle des Rades M nicht verzahnt ist (Fig. 1); anderenfalls

könnte die Kötzertüte beim Abstreifen von der Spindel beschädigt werden.

In diesem Moment kommt auch der Abschiebapparat auf die vollendete Kötzerhülse zur

Wirksamkeit. Zunächst wird das Röhrchen auf der Spindel gelockert, dann aber durch

die rotirende Bürstenwalze R ohne Anstand

abgestreift.

Der Mechanismus zur Lockerung der Hülse sitzt auf der in ihrem Lager verschiebbaren,

drehbaren Achse S (Fig. 2 und 3). Am Ende derselben ist

eine Scheibe, deren Kranz jedoch (wie aus dem Grundriß Fig. 2 deutlich zu

entnehmen ist) vier abgerundete Einschnitte enthält. Eine im Gestell festgestellte

Schraube f (Fig. 3) trägt an ihrem

Ende ein Röllchen, welches sich gegen den ausgeschnittenen Scheibenrand anlegt. Auf

derselben Achse S befindet sich eine kleine Scheibe T mit vier regelmäßig um den Mittelpunkt vertheilten

Wälzchen. Sowie eine mit der fertigen Kötzerhülse versehene Spindel L' den Riemen P verläßt und

sich für eine kurze Zeit nicht um ihre Achse, wohl aber mit der Scheibe L' dreht, stößt sie gegen eines der Wälzchen an T und zwingt die Achse S,

wie man dieß aus der Stellung der Theile in Fig. 3 erkennt, sich zu

drehen, was aber nur erfolgt, indem sich die Achse mit Allem, zufolge der Wirkung

des an der Schraube f befestigten Röllchens, in ihrem

Lager verschiebt. Die Wirkung davon ist, daß das Frictionswälzchen an der Scheibe

T die Adhäsion zwischen Spindel und Papierhülse

aufhebt, indem letztere nach der Spitze der conischen Spindel verschoben wird. Die

Bürstenwalze R befördert alsdann mit Leichtigkeit die

Kötzertüte in einen neben der Maschine aufgestellten Korb.

Ehe eine Spindel neuerdings bewickelt wird, passirt sie, die Rotation um ihre Achse

wieder beginnend, den Pinsel U, um von dem etwa

anhaftenden Leim gereinigt zu werden. Zu diesem Zwecke tröpfelt beständig aus einem

Gefäße U' Seifenwasser auf den Waschpinsel U.

Die Bewegungsübertragung von der Antriebswelle W aus

geschieht zumeist mittelst Zahnrädern, wie dieß aus Fig. 1 und 2 ohne weitere Erklärungen

zu entnehmen ist. Nur die Zeichenwalze C erhält ihre

Drehung von der Zwischenwelle X durch eine

Riemenleitung.Nach dem oben Gesagten kann sich der Referent bei Beschreibung der Maschine

von Motsch und Perrin,

welche sich auf der Pariser Ausstellung von 1855 befand, auf das Wesentliche

beschränken, weßhalb auch nur in Figur 10 ein

Längsschnitt dieser Maschine, in Fig. 11 die

Anordnung des Dornes f' an der Scheibe F, endlich in Fig. 12 der

Abschiebapparat der fertigen Kötzerhülsen nach der bereits citirten Quelle

(Armengaud's Publication industrielle) gezeichnet wurden.Der zur Maschine geführte Papierstreif wird Eingangs in einem Zeichenapparat

auf einer Seite markirt.Hierauf folgt das Leimen einer Papierseite. Die

Leim- oder Kleistersubstanz befindet sich im Gefäße P², welches unten mit der

Vertheilungswalze O versehen ist. Die seitlich

befindliche Wand o' ist verstellbar, um die

Menge des zu übertragenden Bindemittels reguliren zu können. Dasselbe

gelangt auf die Walze e', welche zum Theil mit

Cannelirungen versehen ist, um theils die ruckweise

Vorwärtsbewegung des Papierbandes, theils eine gleichmäßige

Vertheilung des Leimes zu bewerkstelligen.Die Bewegung der genannten Walzen O und e' ist eine intermittirend drehende und geht von

dem auf der Hauptwelle sitzenden Schwungrad aus, an welchem ein mit einigen

Zähnen versehener Sector befestigt ist. Dieser bringt im geeigneten Moment

die Drehung der genannten Walzen hervor und es ist nur noch zu bemerken, daß

die Schiebwalze e' durch ein Gewicht auf die

Papierfläche niedergedrückt wird.Bevor nun das um einen Punkt drehbare Scherblatt E schneidet, wird das Papierband geklemmt, indem die Klemme c³

niedergeht. Letzteres geht von der auf der Hauptwelle a sitzenden Kammscheibe D aus; verläßt

der Kamm an derselben den entsprechenden Hebel, so zieht eine Spiralfeder

d³ die Klemme c³ wieder zurück.Während der Pause in der Bewegung des Papieres wird das zur Bildung einer

Hülse nothwendige Stück abgeschnitten. Ein

zweiter Vorsprung an der erwähnten Scheibe D

wirkt auf einen Hebel, welcher das Scherblatt E

niederführt, jedoch durch Wirkung einer Spiralfeder wieder aufsteigt.Die Scheibe F mit sechs geriffelten conischen

Dornen oder Spindeln f', um welche die

Papierstücke nach und nach gerollt werden, sitzt

auf der Welle f und wird von der Hauptwelle a durch ein Räderpaar umgedreht.Auf der Welle a befindet sich eine zweite

Herzscheibe F' (in Figur 10

theilweise punktirt angedeutet), welche eine Bewegung des Greifers g³ hervorruft, dessen vorderes gekrümmte

Ende mindestens so breit als das zu bildende Röhrchen lang ist. Dieser

Greifer hat die Aufgabe, das Papier auf die ankommende Spindel f' zu führen und eine richtige Aufwickelung

einzuleiten. Aus diesen Gründen ist er verschiedenen Bewegungen

unterworfen.Von der erwähnten Herzscheibe F' wird der Greifer

so lange in einer zurückgezogenen Lage erhalten, bis eine Spindel zur

Bewickelung ankommt. Alsdann schiebt diese Scheibe den Greifer vor, welcher

den vorstehenden auf dem cannelirten Wälzchen i

ruhenden Rand des gerade abgeschnittenen Papierstückes faßt und auf die

Spindel übertragen kann.Eine an dem Schwungrad (welches jedoch in der Zeichnung nicht ersichtlich

gemacht ist) angebrachte excentrisch gestellte Leiste hebt den Greifer von

der Spindel, welche nun um ihre Achse sich zu drehen und das Papierstück

aufzurollen beginnt.Auf der linken Seite der Scheibe F (Fig.

11) trägt jeder Dorn f' eine

Frictionsrolle i³, welche denselben in

Umdrehung versetzt, sobald i³ den durch

eine Feder gespannt erhaltenen Riemen I, I (Fig.

12) berührt; doch dauert diese Drehung nur so lange, bis der an

dem Scheibchen i² (Fig. 11)

steckende Stift j gegen einen festen Anschlag am

Maschinengestell trifft. Der Dorn ist endlich im Niveau des Papieres

angelangt.Der Greifer g³ wird über den Dorn vorwärts

geschoben, erfaßt das Papier von der Walze i,

überträgt es auf die Spindel, und zieht sich alsbald wieder zurück, die

Drehung der Spindel um ihre Achse einleitend. Das äußerste verzahnte Rädchen

i¹ an derselben (Fig. 11) kommt in

Eingriff mit dem Zahnsector I', welcher die

Spindel in eine rasche Rotation bei der Weiterdrehung der Scheibe F versetzt. Damit das Aufrollen des Papieres

regelmäßig erfolgt und die einzelnen Schichten des Röhrchens dicht

aneinander liegen, schleift die bewickelte Spindel dem durch ein Gewicht

gespannt erhaltenen Riemen J' entlang.

Sobald die Drehung der Spindel um ihre Achse aufhört, gelangt der zangenartig

angeordnete Abschiebapparat der fertigen Hülsen

am Ende der Maschine zur Thätigkeit. Dieser ist in Figur 12

skizzirt. In Folge seiner Verbindung durch die Schubstange L', Kurbel t',

Zahnräder m, m¹, m² und G an der Scheibenwelle

F erhält der Abstreifapparat eine

hin- und hergehende Bewegung, so oft eine bewickelte Spindel zwischen

das Maul der Zange M, M' kommt. Dieses wird

geschlossen, indem die Arme K und K' an die fixen Frictionsrollen N, N beim Rückgang im Sinne des Pfeiles

anstoßen, wodurch die Kötzerhülse von der Spindel abgezogen wird; der Draht

N, N' unterstützt diese Arbeit.Der stets feucht erhaltene Pinsel o hat die

Aufgabe, die freigewordene Spindel vom anhaftenden Leim zu befreien.Macht die Scheibe F mit 6 Spindeln 20 Touren pro Minute, so werden 120 Röhrchen in der

gleichen Zeit vollendet; bei 25 Touren 150 Stück, d.h. pro Tag in 12 Arbeitsstunden 86,400, resp.

108,000 Stück Kötzerhülsen.

Es erübrigt noch, in Kürze die Einrichtung und Führung des Schneidzeuges E, des Klemmwälzchens N und

des Wickelstückes O' zu besprechen.

Wie schon erwähnt, ist die Schneide von E so gebildet,

daß flach dreieckförmige Schnitzel – die zwei gleichen Seiten sind in der

Wirklichkeit etwas gekrümmt – aus dem Papierrand abgetrennt werden. Das

Messer (oder richtiger gesagt Scherblatt) E ist am

oberen Ende der durch ein Scharnier verbundenen Platten E¹ und E² angebracht. Das

Führungsstück derselben, mit i bezeichnet, ist an der

Tischplatte j befestigt, über welche das Papierband

geführt wird. Die Feder l lehnt sich gegen das Blatt E, welches beim Niedergang hart an der scharfen

Ausschnittkante des Tisches (die als festes Scherblatt zu betrachten ist)

vorbeigeht. An dem Bolzen in greift der Arm V des

Doppelhebels V, V' ein, welcher (wie erinnerlich) von

einer auf der Welle X sitzenden Kammscheibe K aus die Verschiebung des Scherblattes E bewerkstelligt.

Das Klemmwälzchen N erfaßt, wie oben gesagt wurde, den

vorstehenden Papierrand, so oft die Spindel zur Berührung mit jenem Wälzchen

gelangt. Damit diese Berührung stets auf die ganze Länge der Spindel sich erstreckt,

und damit nach dem Erfassen des Papieres diese Spindel ungehindert mit der Scheibe

L sich weiter zu drehen, also das Wälzchen N auszuweichen vermag, muß seine Achse so gelagert seyn,

daß sie in einer horizontalen und verticalen Ebene etwas oscilliren und weiters sich

parallel zu sich verschieben kann.

Das Wälzchen N sitzt am oberen Ende der Stange n (Fig. 3), welche unterhalb

durch eine Kugel o hindurchgeht. Diese ruht mit zwei

seitlich angebrachten Zapfen in dem Lager p, welches

sich um eine horizontale Achse etwas hin- und herzudrehen vermag. Das untere

Ende der Stange n wird durch die Spiralfeder n' gegen die feste Schiene r

angezogen.

Der Bewegungsmechanismus des die richtige Umwickelung der Spindel wesentlich

unterstützenden Stückes o' ist im Detail in Fig. 8

ersichtlich gemacht; die Bewegung desselben geht von der Achse X aus. Diese wird von der Hauptwelle W

durch das Zahnrad der Scheibe L und ein auf X aufgekeiltes Getriebe in Umdrehung versetzt. Auf der

anderen Seite der Maschine sitzt auf X ein mit einigen

Zähnen versehener Sector X' im Eingriff mit dem Rädchen

s, an dessen Umfang ebenfalls einige Kämme stecken

und welches auf der Achse o² des Wickelstückes

o¹ befestigt ist.

Der Sector X' dreht sich ununterbrochen; der Eingriff der

Zähne von X' und s erfolgt

jederzeit im Beginn der Aufwickelung des Papieres um eine der Spindeln L'. Es dreht sich also die Achse o² mit dem Stück o¹ um einen

gewissen Winkel, während welcher Zeit letzteres mit der sich umwickelnden Spindel in

Berührung bleibt. Sobald der Zahneingriff beendet ist, nimmt die Achse o² mit dem Wickelstück o¹ die ursprüngliche Lage in Folge der Wirkung einer Spiralfeder

wieder ein, indem die Nase t seitlich des Rades s gegen den festen Anschlag u trifft. Dieser ist am Maschinengestell Y

befestigt.

Bei dieser Drehung des Kammes s soll sich die Achse o² ein wenig erheben, damit die Spindelbewegung

durch o¹ nicht behindert wird, die Kreisbewegung

mit der Scheibe L fortzusetzen. Zu diesem Zwecke gleitet

die Achse o² in einem Schlitz des Supportstückes

Y und zwar dann, wenn der auf X festsitzende Arm mit der Rolle V² auf

den Winkel-Hebel x, x' an der Achse o² trifft und der Arm x' wegen dem unverrückbaren Anschlag u in der

Weiterdrehung angehalten wird, was eine Hebung der Drehachse o² nach sich zieht.

Die im Vorstehenden erschöpfend behandelte Maschine mit den Verbesserungen von Troppmann zeichnet sich daher vor der älteren

Construction aus:

1) durch die Einschaltung einer seitlich auf den einen Rand des Papieres wirkenden

Schervorrichtung (E), damit nach der Aufwickelung keine

Papierecken vorstehen;

2) durch die Anordnung des Klemmwälzchens (N) zur

Einleitung der Abwickelung, ferner des Wickelstückes (o¹) zur Regulirung des Aufrollens der Hülsenwindungen; endlich

3) durch die vereinfachte, aber sicher wirkende Abschiebvorrichtung der fertigen

Kötzerhülsen.

Johann

Zeman.

Tafeln