| Titel: | Maschine zum Schweißen von Kesselblechen, von Thomas Beeley in Manchester. |

| Fundstelle: | Band 195, Jahrgang 1870, Nr. CXLV., S. 521 |

| Download: | XML |

CXLV.

Maschine zum Schweißen von Kesselblechen, von

Thomas Beeley in

Manchester.

Nach Engineering, December 1869, S.

425.

Mit Abbildungen auf Tab.

IX.

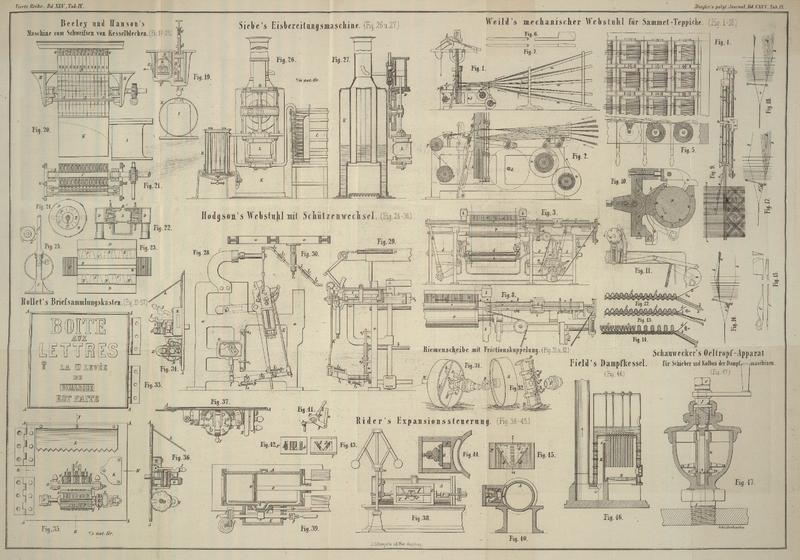

Beeley's Maschine zum Schweißen von Kesselblechen.

Vor einem Jahre etwa begann Th. Beeley, Ingenieur der Hyde Junction Eisenwerke in Manchester, Dampfkessel

herzustellen, welche in ihren Feuerrohren quer eingeschweißte Circulationsröhren besitzen, wodurch die Dampferzeugung des

Kessels wesentlich erhöht werden soll.

Dieses Einschweißen erfolgte mittelst einer Maschine, welche mit bereits

vorgenommenen Verbesserungen nachstehend beschrieben wird.

Wie aus den bezüglichen Abbildungen in Figur 19–21 zu ersehen

ist, besteht die Schweißmaschine aus einer Anzahl von Stempeln oder Hämmern, welche

dicht nebeneinander in einer Reihe aufgestellt sind. Unter denselben liegen die zu

verschweißenden Bleche auf einem Amboß, dessen Form wesentlich von der zu

verrichtenden Arbeit abhängig ist.

Fig. 19 ist

die Seitenansicht, Fig. 20 die vordere Ansicht und Fig. 21 ein Schnitt durch

die Hauptwelle der Maschine.

A bezeichnet die nebeneinander aufgestellten und in

verticalen Führungen F, F sich bewegenden Hämmer oder

Stempel, an welche hinten je eine Nase B befestigt ist.

Gegen letztere wirken die Daumen E an den kreisförmigen

Scheiben D, deren soviele auf der Antriebswelle C sitzen, als Hämmer vorhanden sind, welche durch die

Wirkung der oben angebrachten Spiralfedern G beim

Niedergang unterstützt werden.

Unterhalb der Hammerbahn befindet sich der Amboß I, über

dessen Horn die zu schweißende Kesselplatte K

aufgeschoben ist.

Die Gestalt der Hammerbahn und der Bahn des Ambosses hängen von der Form der zu

schweißenden Platten ab, weßhalb die betreffenden Theile leicht ausgewechselt werden

können. Die Zahl der Stempel richtet sich nach der Länge der vorkommenden

Schweißungen. Jeder Hammerstiel ist mit einer Sperrvorrichtung versehen, um im

erforderlichen Falle außer Betrieb gesetzt zu werden. Das einfachste Mittel hierzu

ist ein Keil, welcher in

einen Schlitz am oberen Ende des Stieles eingeschoben wird, so daß der Hammer nicht

bis zum Angriffspunkt der Hebedaumen fallen kann.

Zum Einschweißen von Kreuzrühren in die Feuerungsröhren eines Kessels dient die in

der Skizze Fig.

25 versinnlichte Schweißmaschine. Die Hammerbahn ist entsprechend dem

Winkel an der Schweißstelle geformt, ebenso der Amboß.

Die Abbildungen Fig.

22 bis 24 beziehen sich auf einen anderen, ebenso wichtigen Theil der Anlage,

nämlich der Esse zur Erhitzung der zu verschweißenden Platten. Dieselbe ist aus

Eisenplatten construirt und so lang, daß die längste vorkommende und zu schweißende

Platte eingesetzt werden kann. An jeder Seite des Ofens und zunächst dem Feuer

befinden sich Wasserkammern, in denen Wasser zur Abkühlung der Wände circulirt. Zur

Verkeilung des Windes sind hinter den Wasserkammern Luftreservoire angeordnet,

welche sich über die ganze Länge erstrecken. Eine Reihe von Düsen führt die Luft aus

dem Reservoir durch die Wasserkammern. Die Mündungen beider Düsenreihen stehen

einander nicht gerade gegenüber, sondern sind gegenseitig um den halben Düsenabstand

verstellt.

In Fig. 22 ist

der Querschnitt und in Fig. 23 der Grundriß

eines derartigen Schweißofens. A ist der Feuerraum mit

der engen Abzugsspalte B: C, C bezeichnen die

Wasserkammern, D, D die Luftkammern. E, E sind die durch den Wasserraum gehenden Düsen. Die

Esse wird seitlich bei F, F mit Brennmaterial

beschickt.

Zur Erhitzung der Kreuzrühren und der entsprechenden Ränder in den Feuerungsröhren

oder cylindrischer, zusammenzuschweißender Kessel u. dgl. dient der in Fig. 24 im

Grundriß ersichtliche runde Schweißofen.

Die Esse B hat eine ringförmige Gestalt; die Düsen E sind radial vertheilt und das Mittelstück A ist aus feuerbeständigem Material hergestellt.

Tafeln