| Titel: | Ueber den Bolzano'schen Klarkohlenrost; von Professor Gustav Schmidt in Prag. |

| Fundstelle: | Band 205, Jahrgang 1872, Nr. IV., S. 5 |

| Download: | XML |

IV.

Ueber den Bolzano'schen Klarkohlenrost; von Professor Gustav Schmidt in Prag.Vom Verfasser als Separatabdruck aus der Zeitschrift des österreichischen

Ingenieur- und Architektenvereines (1872 S. 87) mitgetheilt.

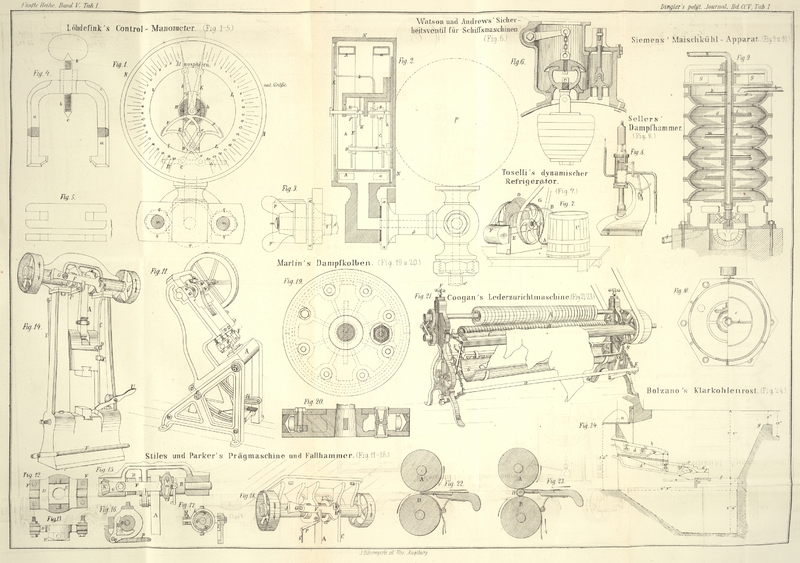

Mit einer Abbildung auf Tab. I.

Schmidt, über den Bolzano'schen Klarkohlenrost.

Die „Technischen Blätter“ 1871 S. 185 enthalten einen Aufsatz

vom Hrn. Georg Wellner über Dampfkesselfeuerungen

überhaupt und über den Klarkohlenrost vom Hrn. v. Bolzano, Director der Spinnerei in Schlan (Böhmen) insbesondere.Wellner's Aufsatz über den Bolzano'schen Klarkohlenrost wurde im polytechn. Journal Bd. CCII

S. 246 mitgetheilt.

In demselben wird hervorgehoben, daß eine gute Dampfkesselfeuerung die möglichste Wärmeausbeute aus dem Brennmaterial und die möglichste

Wärmeausnutzung erfordert, und daß in ersterer

Beziehung folgende Bedingungen eingehalten werden müssen:

1. Zuführung der zur Verbrennung nothwendigen Luftmenge, und zwar pro 1 Pfund Braunkohle 180 Wiener Kubikfuß = 12,6 Pfd.

Luft, und pro 1 Pfd. Schwarzkohle 280 Kubikfuß = 19,6

Pfd. Luft, also pro 1 Kilogramm beziehungsweise 12,6 und

19,6 Kilogramme Luft.

2. Innige Mischung der einströmenden Luft mit den Kohlentheilchen, sowie den sich

entwickelnden Gasen.

3. Genügende Entzündungstemperatur von mindestens 500° Celsius.

Diese Bedingungen nun werden durch den Klarkohlenrost von Bolzano selbst mit Braunkohlenklein in überraschend vorzüglicher Weise

erreicht. Wir geben in Fig. 24 die Skizze

desselben nach Hrn. Wellner's Aufsatz mit einer seither

ausgeführten Verbesserung.

a drehbare Schüttgosse, etwa 25 Centimeter (9 1/2 Zoll)

über dem oberen Rost, und so weit vorgeschoben, daß sich ihr Inhalt beim Umwenden

auf die schon in Brand befindliche Feuerfläche ausleert und mit der Krücke

gleichmäßig auf der oberen Abtheilung von Roststäben vertheilt werden kann. Der Raum zwischen den

Rippen des Trägers der Schüttgosse ist mit feuerfestem Thon ausgefüllt;

b der obere, c der untere

Rost mit unter 12° geneigten Längsstäben, welche abwechselnd festliegen,

abwechselnd aber verbunden sind und gemeinschaftlich durch zwei Hebel d, d' etwas gehoben werden können, um auf diese Weise

mit größter Bequemlichkeit alle Spalten wieder frei zu machen, wenn sie sich durch

zusammengebackenes Kohlenklein oder Asche verstopft haben und der Rost schwarz zu

werden anfängt.

Die durchfallenden Kohlenstückchen werden mit der Krücke wieder

vorgeschoben. Die Roststäbe haben an ihren unteren Enden Stufen, um das Verkollern

größerer Kohlenstücke aufzuhalten. Bei dem Rost c ist zu

demselben Zwecke unten eine breitere Stufe an den Stab angegossen, welche eine

Treppe e bildet, die in der früheren Ausführung von dem

Rost c getrennt war;

f ein herausziehbarer Planrost, 1,1 bis 1,2 Meter unter

dem Kessel liegend;

g die Feuerbrücke, welche so gestellt ist daß der Kessel

nicht durch die Stichflamme leidet, und daß das Mauerwerk seine strahlende Wärme dem

Kessel zusendet, nicht aber gegen den Heizer hin zuwirft, ein Unterschied der sich

sehr auffallend bemerkbar macht.

Der Heizer muß immer dafür sorgen, daß der zwischen den Rösten b und c, und der zwischen e und f befindliche

Zwischenraum von 65 Millimeter Höhe dicht mit Brennmaterial belegt bleibt, damit

durch diese Zwischenräume, welche man wegen des Vorschiebens und des Zerkleinerns

zusammenbackender Schlacken so hoch machen muß, keine kalte Luft einströmt. Dieses

Schüren erfolgt nach 2- bis 3maligem Aufgeben mittelst des flachen

Schüreisens zuerst von c auf f, dann von b auf c. Nach etwa zwei Stunden wird das Feuer geputzt, d.h. die Schubrostfläche

f mit dem Schürhaken öfter durchgeschürt, wodurch

sich die Schlacken lockern, und dann wird dieser Planrost mit dem Schürhaken ein

Stück herausgezogen, wobei sich die Schlacken an dem vor der Treppe liegenden

Material stemmen und beim Herausziehen des Schubers ohne Nachhülfe von selbst in den

Aschenkasten fallen. Der Schubrost wird dann sogleich wieder vorgeschoben, mittelst

des Schüreisens mit den Rückständen des Rostes c

bedeckt, das Feuer von b ebenso zum Theil auf c ausgebreitet, aber so, daß immer eine Feuerschicht auf

den Rostflächen zurückbleibt, um dem sofort darauf gebreiteten frischen

Brennmaterial die fast augenblickliche Entzündung von unten nach oben zu

ermöglichen.

Wenn der Heizer alle diese Arbeiten mit Verständniß macht, so hat er leichtere Arbeit als bei

jeder anderen Heizmethode, erzielt mit Klarkohle ein brillantes Feuer, wie man es

fast nur in Schweißöfen sieht, und erzeugt gar keinen Rauch, weil der in der ersten

halben Minute nach dem Aufgeben sich bildende Rauch an den glühenden feuerfesten

Wänden der Mauern sich entzündet und vollkommen verbrennt.

Bei Cornwall-Kesseln wird die innere Feuerung beseitigt, der Klarkohlenrost

vorgelegt und mit einem halben elliptischen Gewölbe so überwölbt, daß der

Gewölbschluß an die Feuerlinie des Flammrohres trifft. Ober dem feuerfesten Gewölbe

ist eine, abgeschlossene Luft enthaltende Isolirschicht, so daß das äußere Mauerwerk

nur wenig Wärme ausstrahlt.

Diese Beschreibung läßt erkennen, daß den Eingangs aufgestellten Bedingungen für

solche Feuerungsanlagen, welche continuirlich in Betrieb sind, durch den Bolzano'schen Rost besser entsprochen wird als durch den

Planrost und durch die Treppen- und Etagenröste, welche ohnehin in neuerer

Zeit wieder von dem Planrost verdrängt wurden.

Der Planrost erfordert, wenn er eine gute, möglichst rauchfreie Verbrennung erzielen

soll, einen sehr geübten Heizer, welcher bei thunlichst kurzer Oeffnung der Heizthür

den Rost gleichmäßig bedeckt; das Schüren und Feuerputzen ist beschwerlich, und das

damit verbundene Oeffnen der Thür setzt den calorischen Effect nicht nur deßhalb

herab, weil die große Menge überflüssig einströmende kalte Luft erwärmt werden muß,

sondern auch deßhalb, weil hierdurch der Heizraum so sehr abgekühlt wird, daß der

Rauch sich nicht entzünden kann, daher ein weniger geschickter und nicht sehr

fleißiger, immer für gutes Feuer sorgender Heizer nie eine Rauchverbrennung erzielt,

und der sichtbare Rauch bei der Esse noch viel größer wäre, wenn er nicht durch das

große Quantum überflüssiger Luft verdünnt wäre. Die verschiedenen Verbesserungen in

der Form der Roststäbe bezwecken nur eine gleichförmigere Vertheilung der durch den

Rost strömenden Luft, beheben aber in keiner Weise die angeführten principiellen

Uebelstände, welche um so empfindlicher werden, je geringer und unreiner das

verwendete Brennmaterial ist, und je schwieriger es ist, geübte Heizer zu

bekommen.

Trotzdem bleibt es eine Thatsache, daß es einem guten Heizer doch immer noch leichter

ist, auf dem Planrost die erforderliche Entzündungstemperatur des Rauches zu

erzielen, als auf dem Treppen- oder Etagenrost, weil sich das auf die volle

Gluth geworfene frische Brennmaterial wenigstens rasch entzündet und die momentane

Abkühlung bald wieder ausgeglichen werden kann.

Bei den Treppen- und Etagenrösten dagegen ist zwar das Einströmen kalter Luft

in den Heizraum vermieden, sie ermöglichen die Verbrennung von klarem Brennmaterial, eine

Rauchverbrennung ist denkbar, und es wurde daher insbesondere der Langen'sche Etagenrost der allgemeinsten Beachtung

gewürdigt.

Allein es thun diese Röste nur dann ihre guten Dienste, wenn

man den Kessel nie zu forciren gezwungen ist.

Braucht die Fabrik vorübergehend mehr Dampf, sinkt deßhalb die Spannung, und muß

daher der Heizer den Rost forcirt bedienen, so sinkt die Temperatur im Heizraum

rasch so tief herab, daß von einer Entzündung des Rauches keine Rede mehr ist, und

ein immer größerer Theil der Rostfläche mit nicht brennendem Material bedeckt wird,

das selbst bis in den Aschenkasten gelangt. Denn es wird bei diesen Rösten dem

Brennmaterial zugemuthet, sich in widernatürlicher Weise durch zurückzüngelnde

Flammen, beim Treppenrost von unten nach oben, beim Etagenrost von innen nach außen

zu entzünden, was nur beim langsamen Vorschieben möglich, und desto schwieriger ist,

je schlechter das Brennmaterial ist.

Bei letzterem wird daher auch die Gasentwickelung so langsam vor sich gehen, daß der

Rauch beim Schornstein wenig sichtlich ist, und man verleitet wird zu glauben, daß

eine gute Rauchverzehrung stattfindet, während doch der Heizeffect ein äußerst

schlechter ist.

Bei einem Besuche in Schlan fand ich, daß bei Bedienung mit gemischter Würfel-

und Klarkohle (Schlaner Schwarzkohle) 3 Kessel im Betriebe waren, während bei

Verwendung von nur Klarkohle 4 Kessel bedient werden müssen. Aus den mir vorgelegten

Ausschreibungen ergibt sich, daß im ersten Falle wöchentlich, d. i. in 150 Stunden

durchschnittlich 2680, in letzterem Falle 2900 Wiener Centner Kohle, also pro Stunde beziehungsweise 1787 und 1933 Pfund, oder 901

und 1082 Kilogramme verbrannt werden. Die Heizfläche der 3 Kessel beträgt nach dem

Certificat (wobei also Siede- und Flammenrohre nicht reducirt in

Rechnung gezogen sind)

181 Quadratmet.

für den 4. Kessel

50 „

zusammen

231 „

folglich wird pro Quadratmeter

totaler Heizfläche beziehungsweise stündlich 4,97 und 4,67 Kilogrm. Kohle verbrannt,

allerdings geringer Qualität. Die Kessel sind also sehr forcirt geheizt, da man.

gewöhnlich den stündlichen Verbrauch an guter Steinkohle mit 2,5 Kil. pro Quadratmeter Heizfläche annimmt, also etwa 3,5 Kil.

bei geringer Qualität.

Dieser Forcirung entspricht aber auch die Leistung.

Die Fabrik wird durch zwei gekuppelte Balancier-Dampfmaschinen von 0,79 Meter

Cylinderdurchmesser und 1,90 Meter Hub mit 21 Umgängen bei 4 Atmosphären Ueberdruck im

Kessel und 1/3 Füllung ohne Condensation betrieben. Die Füllung ist selbstthätig,

variabel mittelst des durch den Meyer'schen Conus

regulirten Einlaßventiles. Abgenommene Diagramme ergeben eine indicirte Leistung von

120 bis 170 Pferdestärken pro Cylinder, durchschnittlich

etwa im Ganzen 280 Pferde, also effectiv bei circa 80

Procent Wirkungsgrad 225 Pferde. Eine derlei Maschine consumirt pro effective Pferdekraft stündlich 20 Kilogramme Dampf,

also ist der Dampfverbrauch pro Stunde 4500 Kil.,

folglich wird mit 1 Kil. gemischter Kohle

4500/901 = 5 Kil., und mit 1 Kil. Klarkohle

4500/1082 = 4,15 Kil. Speisewasser verdampft.

Die totale Heizfläche beträgt jedoch für 225 Pferdekräfte nur

181, beziehungsweise 231 Quadratmeter, also pro

Pferdekraft 0,804, beziehungsweise 1,03 Quadratmeter, während man bei stabilen

Kesseln gewöhnlich 1,5, ja sogar bis 2 Quadratmeter totale Heizfläche pro Pferdekraft zu rechnen pflegt.

Nur bei Locomotivkesseln, wo die sorgfältigste Reinhaltung der sehr günstigen

Heizflächen eine viel größere Wärmedurchgangsfähigkeit nach sich zieht, genügen

schon 0,55 Quadratmeter pro Pferdestärke, d.h. es ist

F = 0,55 N. Nimmt man

hierbei S = 15 N an, so ist

F = 0,037 S, und für

geringe Steinkohle S = 5 B

angenommen (B Kilogrm. das pro Stunde verbrannte Brennmaterial), folgt F

= 0,185 B, oder B = 5,4 F, d.h. bei Locomotiven wird pro Quadratmeter Heizfläche sogar 5,4 Kilogrm. geringe Steinkohle

verbrannt.

Vergleicht man, zu unserer Maschine zurückkehrend, den leider nicht gemessenen,

sondern aus der Kraft der Maschine berechneten Wasserverbrauch mit der Heizfläche,

so ist ersterer S = 4500 Kil. gegen die Heizfläche

von

F = 181

231 Quadratmet.

in dem Verhältnisse

F/S =

0,040

0,051

Um die Bedeutung dieses Resultates richtig zu würdigen, führen wir die bekannte

Kesselformel an:

Textabbildung Bd. 205, S. 9

Die Ableitung dieser Formel erfolgt in nachstehender Weise:

Ist L Kil. die Gasmenge welche durch Verbrennung

von B Kil. Brennstoff stündlich erzeugt wird,

und c = 0,24 die specifische Wärme derselben,

t die variable Temperatur der Gase abhängig

von der vom Anfangspunkt des Kessels aus gemessenen Heizfläche f, so daß für f = 0,

t = t, und für

f = F, t = t₂ ist, k der

Wärmedurchgangs-Coefficient, nämlich die in Calorien ausgedrückte

Wärmemenge, welche für je ein Grad Temperaturdifferenz zwischen Gasen und

Kesselwasser stündlich durch die Heizfläche hindurchgeht, so ist die pro Stunde durch die elementare Heizfläche df gehende Wärmemenge = k (t – w) df

Calorien. Durch Entziehung dieser Wärmemenge fällt die Temperatur des

Luftgewichtes L um den positiven Betrag –

dt Grad (weil die Zunahme dt negativ ist), also ist die von L abgegebene Wärmemenge – cLdt. Da aber ein Theil dieser Wärmemenge

nicht an den Kessel, sondern an das Mauerwerk abgegeben wird, so kann man

für den Beharrungszustand setzen:

Textabbildung Bd. 205, S. 10

Im Ganzen geben die Gase stündlich die Wärmemenge 0,9 cL (t₁

– t₂) an den Kessel ab, und es

nimmt das auf das t₀ Grad vorgewärmte

Wasser nach der Regnault'schen Formel die

Wärmemenge

Θ = 606,5 + 0,305 w – t₀

auf, welche für w = 152,2

(4 Atm. Ueberdruck) und t₀ = 53°

Cels. sich mit Θ = 600 ergibt.

Also ist 600 S = 0,9 cL (t₁ – t₂), mithin:

Textabbildung Bd. 205, S. 10

und da nach Redtenbacher

für stationäre Kessel mit Rücksicht auf Ruß und Kesselstein k = 23 gesetzt werden kann, so folgt

Textabbildung Bd. 205, S. 10

In derselben bedeutet:

t₁ die Temperatur im Heizraum in Graden

Cels.;

t₂ die Temperatur der den Kessel verlassenden

Gase;

w die Temperatur des Kesselwassers;

S die stündlich verdampfte Wassermenge in Kilogrm.;

F die Heizfläche in Quadratmetern.

Diese Formel gibt folgende numerische Resultate, wenn w =

150 angenommen wird:

Tabelle I. Werthe von F/S

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

0,1008

0,0923

0,0852

0,0793

0,0743

0,0699

0,0661

300

0,0699

0,0646

0,0601

0,0563

0,0531

0,0502

0,0477

400

0,0572

0,0531

0,0497

0,0467

0,0442

0,0419

0,0399

500

0,0496

0,0462

0,0434

0,0409

0,0387

0,0369

0,0352

Tabelle II. Werthe von S/F

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

9,92

10,83

11,74

12,61

13,46

14,31

15,13

300

14,31

15,48

16,64

17,76

18,83

19,92

20,97

400

17,48

18,83

20,12

21,41

22,62

23,87

25,06

500

20,16

21,64

23,04

24,45

25,84

27,10

28,41

Nimmt man umgekehrt ein bestimmtes Verhältniß, so wie bei der Schlaner Maschine: F = 0,05 S an, so ergibt

sich für:

t₂ =

300

350

400

450

500

Grade Celsius,

t₁ =

1409

1227

1091

981

891

„

„

d.h., wenn man mit einem gegebenen Kessel eine gegebene

Dampfmenge zu produciren hat, so wird die Endtemperaturt₂ desto kleiner, je höher

die Anfangstemperatur

t₁, ist, ein Resultat

welches, wie ich glaube, bisher übersehen wurde, jedoch ganz selbstverständlich ist,

da bei der hohen Anfangstemperatur die Gase viel mehr Wärme abgeben, also viel

rascher an Temperatur abnehmen müssen, als bei der geringen Anfangstemperatur.

Würde bei hoher Anfangstemperatur auch die Endtemperatur höher seyn, so müßte ja

durch jeden Quadratmeter mehr Wärme abgegeben, also selbstverständlich mehr Dampf

erzeugt werden.

Hieraus ist ersichtlich, daß ein guter Rost doppelten Gewinn

liefert; erstens wird bei der hohen Entzündungstemperatur das Brennmaterial auf

dem Rost annähernd mit seiner vollen Heizkraft ausgenutzt, und zweitens werden

die Gase kühler in die Esse gelangen, also ein größerer Procenttheil an Wärme

auf den Kessel übertragen.

Um dieß rechnungsgemäß zu verfolgen, sey H die Heizkraft des Brennstoffes, d.h. die

Anzahl Calorien welche bei vollständiger Verbrennung von 1 Kil. Brennmaterial

geliefert werden, ζH die wirklich am Rost entwickelte

Wärmemenge, also je nach der Rostconstruction und Bedienung etwa ζ = 0,75 bis 0,95, durchschnittlich wohl ζ = 0,9.

λ das Gewicht der für 1 Kil. Brennstoff

zugeführten atmosphärischen Luft, also vom Aschengehalte abgesehen, (λ + 1) das Gewicht der Verbrennungsgase pro 1 Kil. Kohle, c = 0,24

ihre durchschnittliche specifische Wärme (Luft = 0,2372, CO² = 0,241, CO = 0,246, N = 0,246), so

ist

ζ II = (λ + 1) ct,

also die Temperatur am Rost

Textabbildung Bd. 205, S. 12

und die von den Gasen stündlich an den Kessel abgegebene

Wärmemenge:

600 S = 0,9 . cL (t₁ –

t₂) = 0,9 . c

(t₁ – t₂) (λ + 1) B,

oder wegen c (λ + 1) = ζH/t₁,

Textabbildung Bd. 205, S. 12

Setzt man hierin ζ = 0,9, und

für mittlere Steinkohlen H = 6300, so folgt

Textabbildung Bd. 205, S. 12

und dividirt man den Werth von S/F durch den Werth von S/B, so erhält man den Werth von B/F;

Textabbildung Bd. 205, S. 12

oder allgemeiner:

Textabbildung Bd. 205, S. 12

welcher Werth ein Minimum wird, wenn

Textabbildung Bd. 205, S. 12

wobei

Textabbildung Bd. 205, S. 12

wie auch die folgende Tabelle zeigt:

Tabelle III. Werthe von S/B nach 4)

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

6,61

6,80

6,95

7,08

7,19

7,28

7,36

300

5,67

5,95

6,18

6,37

6,54

6,68

6,80

400

4,72

5,10

5,41

5,67

5,88

6,07

6,23

500

3,78

4,25

4,64

4,96

5,23

5,46

5,67

Für beste Steinkohlen sind diese Zahlen um 10 Procent größer, und bei

Gegenstromkesseln beträgt der Zuschlag etwa 8 Procent für mittlere Steinkohle.

Tabelle IV. Werthe von B/F nach 5)

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

1,50

1,59

1,69

1,78

1,87

1,96

2,06

300

2,52

2,60

2,69

2,79

2,88

2,98

3,08

400

3,70

3,69

3,72

3,77

3,84

3,93

4,02

500

5,33

5,09

4,96

4,93

4,94

4,96

5,01

Für Klarkohle kann man des größeren Aschengehaltes halber die Heizkraft höchstens mit

4200 statt 6300 Calorien annehmen, daher sich für diesen Fall die folgenden Tabellen

ergeben:

Tabelle V. Werthe von S/B

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

4,41

4,53

4,63

4,72

4,79

4,85

4,91

300

3,78

3,97

4,12

4,25

4,36

4,45

4,53

400

3,14

3,40

3,61

3,78

3,92

4,05

4,15

500

2,52

2,83

3,09

3,31

3,49

3,64

3,78

Tabelle VI. Werthe von B/F

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

2,25

2,38

2,53

2,67

2,80

2,99

3,09

300

3,78

3,90

4,03

4,18

4,32

4,47

4,62

400

5,55

5,53

5,58

5,65

5,76

5,89

6,03

500

8,00

7,63

7,44

7,39

7,41

7,44

7,51

Das Minimum von B/F findet in

der Zeile für t₂ = 400 bei t₁ = 967, und in der Zeile für t₂ = 500 bei t₁ = 1242 statt.

Je höher also die Essentemperatur ist, desto wichtiger ist es, auch eine sehr hohe

Rosttemperatur zu erhalten, damit der Werth B/F

möglichst weit von seinem Minimum nach jener Seite hin

entfernt ist, wo

S/B größer ist, d. i. nach

der Seite der hohen Anfangstemperatur hin.

Am deutlichsten tritt dieß durch eine numerische Zusammenstellung jener Möglichkeiten

hervor, welche bei gegebenen Kesseln eine gegebene Dampfmenge liefern.

Nehmen wir, wie früher F = 0,05 S an, so finden wir für die früher berechneten Temperaturverhältnisse nach

den letzten zwei Tabellen durch Interpolation folgende Resultate:

Tabelle VII. Für gegebene Dampferzeugung.

t₂

300

350

400

450

500

t₁

1409

1227

1091

981

891

S/B

4,46

4,05

3,59

3,06

2,49

B/F

4,48

4,94

5,58

6,61

8,05

Nachdem nun in Schlan mit 1 Kil. Klarkohle 4,15 Kil. Speisewasser verdampft wird, und

dabei pro Quadratmeter Heizfläche 4,67 Kil. Kohle verbrannt wird, so geht

aus vorstehender Tabelle hervor, daß t₂ ungefähr

= 330 und t₁ = 1300 seyn müsse.

Wenn, wie wahrscheinlich, die Heizkraft der Klarkohle noch geringer als 4200 Calorien

ist, so muß nothwendig t₂ kleiner als 330, und

t₁ noch größer als 1300° seyn.

Dieses Ergebniß wurde auch durch directe Beobachtung mittelst des Bailey'schen Pyrometers (bestehend aus einem 5/4 Meter

langen eisernen Rohr, welches einerseits geschlossen ist, andererseits an ein

empirisch eingetheiltes, die Temperatur der eingeschlossenen Luft angebendes

Manometer anschließt) controllirt, durch welches Instrument sich die Temperatur am

untersten Punkt der Esse mit 220° Celsius ergab; doch müssen die Versuche

wiederholt werden.

Der Bolzano'sche Rost erzielt also mit Klarkohle im

Feuerraum die Temperatur von mindestens 1300°, wahrscheinlicher sogar

1400°.

Hieraus läßt sich ein Schluß auf das Luftquantum machen.

Nach Formel (2) ist für mittlere Steinkohle mit

Textabbildung Bd. 205, S. 15

Zur vollständigen Verbrennung von 1 Kil. Steinkohle sind nach Redtenbacher's Resultaten 11,1 Kil. Luft erforderlich. Factisch benöthigt

man bei den gewöhnlichen Dampfkesselfeuerungen aber das zweifache Quantum, oder

vielmehr, es ist unvermeidlich, daß das durchschnittliche Luftquantum doppelt so

groß ist, als das unumgänglich nöthige. Setzt man also

λ = 22,2, so folgt t₁ = 1000.

Für geringes Brennmaterial, wo H kleiner ist, sinkt auch die

benöthigte Luftmenge nahe in demselben Verhältnisse, so daß die erzielbare

Anfangstemperatur nicht sehr wesentlich geringer wird, sondern nur durch die in der

Asche enthaltene Wärme beeinträchtigt ist. Man würde also etwa 900 Grad

erzielen.

Der Bolzano'sche Rost, welcher bei Klarkohle nach Obigen

mindestens 1300° erzielt, würde daher bei mittlerer Steinkohle etwa eine

Temperatur von 1400° geben, woraus nach (9)

λ + 1 = 23625/1400 = 16,87

λ = 15,87,

also nur um 42 Procent größer als das theoretische Luftquantum

folgt, weil das nutzlose Durchstreichen der Luft thunlichst vermieden ist, und zwar sind alle Zahlen in

Wirklichkeit eher noch günstiger als hier gerechnet wird.

Der Unterschied des Bolzano'schen Rostes gegen einen

anderen charakterisirt sich also in den Anfangstemperaturen t₁ = 1300 gegen t₁ = 900. Für

letztere erhielten wir aber zufolge Tab. VII t₂

nahe gleich 500°, und S/B = 2,5, d.h. ein gewöhnlicher Rost würde mit diesem schlechten

Brennmaterial nur 2 1/2 Pfund Dampf pro 1 Pfund Kohle

erzeugen, wenn der Heizer nicht so geschickt ist, auch eine höhere Anfangstemperatur

zu erzielen. Das gar so ungünstige Ergebniß liegt darin, daß man, um mit der

gegebenen Kesselfläche die gegebene Dampfmenge mit kleiner Anfangstemperatur

erzeugen zu können, auf den Fall der letzten Zeile von Tab. IV käme, und sich von

dem Minimalwerthe von B/F

auf die fehlerhafte Seite hin, nämlich gegen die kleine Anfangstemperatur hin,

entfernt hätte.

Mit einem gewöhnlichen Rost würde man also, bei Beibehaltung der Heizfläche, für eine

Pferdekraft (d. i. für 20 Kil. Dampf) 8 Kil. oder 16 Zollpfund Klarkohle benöthigen,

und würde jedenfalls ökonomischer arbeiten, wenn man einen Kessel mehr heizen, und

dadurch die Endtemperatur herabsetzen würde, wenn sich dabei noch genügender Zug

ergibt.

Dieß erklärt auch, warum die Praxis zu dem Resultate gekommen ist, es sey für

Landmaschinen nöthig 1,5 Quadratmeter Heizfläche pro

Pferdekraft zu rechnen, während bei Schiffsmaschinen 1 Quadratmeter genügt. Es

geschieht dieß, um bei ersteren geringeres Brennmaterial verwerthen zu können.

Durch den Bolzano'schen Rost ist es aber möglich geworden,

auch das geringste Brennmaterial so zu benutzen, daß man mit einem Quadratmeter

Heizfläche pro Pferdekraft auslangt, und dabei

nur mäßige Essentemperatur erzielt.

Wir bemerken hierbei, daß wir es ganz für rationell erachten, die Heizfläche pro effective (oder aber indicirte)

Pferdekraft zu rechnen, obwohl die benöthigte Dampfmenge pro Pferdekraft zwischen 30 Kil. bei kleinen

Volldruckmaschinen, bis 15 Kil. bei großen Condensationsmaschinen schwankt, denn wo

man Volldruckmaschinen anwendet, da will man mit der Anlage sparen, also wünscht man auch billigere Kessel, höhere

Endtemperatur, niedrigeren Schornstein. Wo man aber Condensation anwendet, wünscht

man mit der Kohle zu sparen und macht lieber mehr oder

größere Kessel und höhere Esse.

Bei mittlerer Steinkohle und Planrost erzeugt man pro 1

Quadratmeter Heizfläche, stündlich 20 Kil. Dampf (bei reiner Heizfläche, wo k größer ist als 23 Calorien, natürlich auch 24 Kil. und

darüber).

Dieß entspricht nach Tabelle II dem Fall t₁ =

1100, t₂ = 400.

Rechnet man also pro Pferdekraft 1,2 Quadratmeter (12

Wiener Quadratfuß), so entspricht jene Annahme dem Fall, wo man für die Pferdekraft

24 Kil. Dampf benöthigt.

Bei Forcirung des Kessels und höherer Essentemperatur erhält man dann auch mit

demselben Kessel 30 Kil., und bei kleiner Essentemperatur und höherer Esse mit viel

kleinerem Kohlenaufwand nur 15 Kil. pro Pferdekraft für

den Betrieb einer großen Condensationsmaschine.

Dieselbe Regel: 1,2 Quadratmeter Heizfläche pro effective, oder auch 1 Quadratmeter pro indicirte Pferdestärke empfiehlt sich auch

für die Klarkohlenröste, damit eventuell die Forcirung auf größere Betriebskraft

möglich ist, ohne dabei zu hohe Essentemperatur zu erhalten. Setzt man diese Annahme

F = 1,2 N in die Tab. IV

für mittlere Steinkohle, und Tab. VI für Klarkohle ein, so ergibt sich die

nachfolgende doppelwerthige Tabelle des Kohlenaufwandes pro Pferdekraft.

Tabelle VIII. Für B/N in Kilogrammen

t₁ =

900

1000

1100

1200

1300

1400

1500

t₂ = 200

1,8–2,7

1,9–2,9

2,0–3,0

2,1–3,2

2,2–3,4

2,4–3,6

2,5–3,7

300

3,0–4,5

3,1–4,7

3,2–4,8

3,3–5,0

3,5–5,2

3,6–5,4

3,7–5,5

400

4,4–6,7

4,4–6,6

4,5–6,7

4,5–6,8

4,6–6,9

4,7–7,1

4,8–7,2

500

6,4–9,6

6,1–9,2

6,0–8,9

5,9–8,9

5,9–8,9

6,0–8,9

6,0–9,0

In dieser Tabelle darf es nicht Wunder nehmen, daß bei gleichem t₂ die Brennstoffmengen mit t₁ steigen, denn es ist ja vorausgesetzt, daß

trotz der verschiedenen Dampferzeugung immer dieselbe Pferdestärke mit derselben

Heizfläche erzeugt wird. Braucht also die Maschine pro

Pferd mehr Dampf, so muß t₁ oder t₂, oder beides größer werden.

Nur wenn t₂ = 500 ist, und t₁ unter 1200 sinkt, so braucht man selbst für eine gute Maschine,

welche wenig Dampf pro Pferd consumirt, mehr Brennstoff

pro Pferd, je tiefer t₁ sinkt.

Rostfläche.

Mit demselben Rechte, mit dem man die Heizfläche pro

Pferd bemißt, kann man auch die Rostfläche pro Pferd

bemessen, indem man bei einer Maschine welche viel Dampf pro Pferd consumirt, höhere Essentemperatur, also schärferen Zug und somit

genügende Luftmenge für die größere Brennstoffmenge erzielt.

Man hat früher den Planrösten 0,1 Quadratmeter pro Pferd

gegeben, ist aber damit auf 0,044 Quadratmeter pro Pferd

bei mittlerer Steinkohle herabgegangen. Hr. v. Bolzano

gibt den Klarkohlenrösten, trotzdem pro Pferd ein

größeres Kohlenquantum verbrannt wird, auch nur 0,044 Quadratmeter pro Pferd, entsprechend der kleineren Luftmenge pro 1 Kil. Kohle. Für Braunkohlenkleie ist die

benöthigte Brennstoffmenge noch größer, daher hier 0,055 Quadratmeter pro effective Pferdestärke gegeben wird.

Die Röste werden für die verschiedenen Kessel in drei Längen hergestellt: 0,5, 1,2

und 1,9 Meter (horizontale Projection) und unterscheiden sich auch durch die Breite.

Die Rostspalten sind einseitig und betragen am oberen Rost 11 Millimeter gegen 18

Millimeter Stabdicke, am unteren Rost 6 1/2 Millimeter gegen 18 Millimeter, und auf

dem ebenen Schubrost 6 1/2 Millimeter gegen 22 Millimeter.

Für 225 Pferdekräfte berechnet sich hiernach die Rostfläche mit 9,9 Quadratmeter auf

4 Kessel oder circa 2,5 Quadratmeter pro Kessel mit einem Gesammtquerschnitt der Rostspalten

von ungefähr 0,3 × 2,5 = 0,75 Quadratmeter.

Esse.

Für die Dampfmaschinenessen empfehlen sich im Allgemeinen nachfolgende empirische

Regeln, welche ich aus Armengaud's Angaben gezogen

habe:

Textabbildung Bd. 205, S. 18

gültig für N = 20 bis 1000,

Textabbildung Bd. 205, S. 18

Ersterer gilt für N = 225, H

= 43,9 Meter.

Die ausgeführte Esse hat zufälliger Weise genau dieses Maaß.

Letztere aber gibt d = 1,76 Meter. Die Esse hat jedoch

unten nur 1,42, und oben wahrscheinlich nur 1,11 Meter, ist also relativ eng. Sie

genügt daher wohl für den Bolzano'schen Rost, bei welchem

das Gasquantum geringer

ist als sonst, bei einem anderen Roste aber, wo noch mehr Gas durch die Esse

passiren muß, müßte daher die Endtemperatur bedeutend höher seyn, um den Zug zu

erzielen, daher sich wirklich kleinere Anfangs- und höhere Endtemperatur als

bei dem Bolzano'schen Rost für gleiche Dampfmenge

combiniren würde.

Weite der Züge.

Diese soll einerseits dem Rost- und Essenquerschnitt, andererseits der

Heizfläche angepaßt seyn. Die Regel, daß pro

Quadratmeter Heizfläche und pro 1°

Temperaturdifferenz stündlich 23 Calorien von den Gasen an das Kesselwasser

abgegeben werden, setzt voraus daß diese Gase eine gewisse normale Geschwindigkeit

besitzen.

Sind die Züge sehr eng, so wird die Geschwindigkeit zu groß, und es wird der

Wärmedurchgangs-Coefficient k kleiner, obwohl

diese Gase mehr an den Kessel gedrängt sind, also verhältnißmäßig weniger an das

Mauerwerk abgegeben wird. Um daher bei engen Zügen die Wärme auszunutzen, muß die

Heizfläche größer seyn.

Umgekehrt, je mehr man die vorhandenen Kessel zu forciren

gezwungen ist, desto weiter müssen die Züge seyn, um den Gasen eine längere

Berührungsdauer zu gewähren. Als normal kann man etwa betrachten, wenn ein

Kessel von 1,5 Meter Durchmesser, also 3 Meter bestrichenem Umfang, hinter der

Feuerbrücke 0,3 Meter hohe Züge erhält, die sich nach rückwärts auf 0,2 Meter

verengen. (Hr. v. Bolzano wendet jedoch noch weitere Züge

an.)

Hinter der Feuerbrücke würde daher der Querschnitt = 0,9 Quadratmeter, sich verengend

auf 0,6 Quadratmeter, also für 4 solche Kessel 2,4 Quadratmeter, während die

Essenmündung oben d = 1,76 Meter, also ebenfalls den

Querschnitt 2,43 Quadratmeter erhalten soll. Zufolge der Abkühlung, mithin

Volumensverminderung, wird dann auf dem Wege vom Hauptkessel längs den Vorwärmern

zur Esse eine Geschwindigkeitsverminderung eintreten. Auf dem Rost von 2,5

Quadratmeter Querschnitt wird pro Stunde rund 1000/4 =

250 Kil. Klarkohle verbrannt.

Zu 1 Kil. Klarkohle ist theoretisch erforderlich

2/3 × 11,1 Kil. Luft =

7,4 Kil.,

hierzu 42 Proc. Zuschlag =

3,1 „

––––––

gibt

10,5,

also ohne Rücksicht auf die Asche 11,5 Kil. Gase. Die

Verbrennungsgase sind wegen des Gehaltes an Kohlensäure etwas dichter als die Luft.

Während ein Kilogrm. Luft von 10° Temperatur 0,8 Kubikmeter hat, nimmt ein

Kilogrm. Gas von 10° Temperatur nur etwa 0,75 Kubikmeter Volum ein, folglich

betragen 11,5 Kilogramme Gas, bei 10° Temperatur 8,6 Kubikmeter, somit bei

1200° Cels. hinter der Feuerbrücke 8,6 (273 + 1200)/(273 + 10) = 45,2

Kubikmeter pro 1 Kil. Klarkohle, folglich für 250

Kilogramme pro Stunde 11300 Kubikmeter heiße Luft, und

pro Secunde 3,14 Kubikmeter. Folglich beträgt die

normale Geschwindigkeit bei 0,9 Quadratmeter Querschnitt 3,5 Meter, und der normale

Querschnitt des Zuges hinter der Feuerbrücke 120 Procent von der freien

Rostfläche

(0,75 × 1,2 = 0,9).

Schluß.

Das Ergebniß ist also, daß durch den Bolzano'schen

Klarkohlenrost ein Brennmaterial noch sehr vortheilhaft verwerthet werden kann,

welches auf anderen Rösten sehr schlechte Resultate gibt, weil bei diesen die

Anfangstemperatur so klein ist, daß dieselbe nach der Beschickung unter die

Entzündungstemperatur sinkt, daß man, continuirlichen Betrieb vorausgesetzt, bei

gleicher Dampfmenge weniger Kohle braucht, oder bei gleichem Kohlenaufwand mehr

Dampf erzeugt, und daß man den Kessel ungestraft forciren kann und darf, was bei

einem Treppen- oder Etagenrost nicht der Fall ist. Vorausgesetzt aber wird

Verstand und guter Wille des Heizers, weil er zwar eine leichtere Arbeit hat, aber

nicht so lange Pausen eintreten lassen darf wie bei einem Treppenrost.

Tafeln