| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Fundstelle: | Band 210, Jahrgang 1873, Nr. LIV., S. 321 |

| Download: | XML |

LIV.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt vom Docenten Johann

Zeman.

Mit Abbildungen auf Tab.

V.

(Fortsetzung und Schluß von S. 252 des

vorhergehenden Heftes.)

Zeman, Notizen aus der Wiener Weltausstellung.

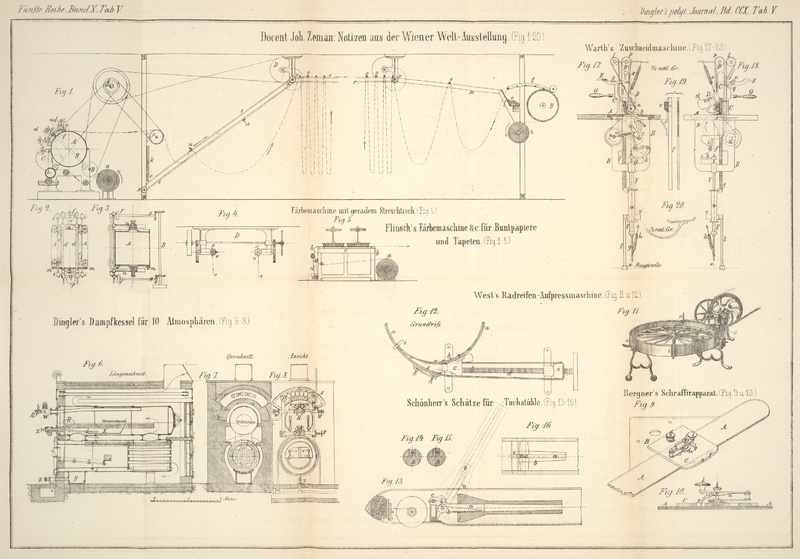

62 und 63. Färbemaschine mit

cylindrischem Streichtisch und verbesserte Aufhänge- und Aufrollmaschine

für Buntpapiere und Tapeten, von Ferdinand Flinsch in Offenbach a/M. (Figur 1 bis

5.)

In dem letzten Jahrzehnte hat, wie mancher andere Industriezweig, auch die

Fabrication der Buntpapiere und Tapeten durch Einführung von Maschinen eine hohe

Entwickelung erlangt, so daß die Herstellungskosten dieser Artikel außerordentlich

sich ermäßigten und die Anwendung der Tapeten zum Beispiel heut zu Tage kaum mehr

ein Luxus genannt werden kann.

Schon zur Zeit der letzten Pariser Weltausstellung besaßen die in Buntpapier-

und Tapetenfabriken verwendeten Maschinen einen ziemlichen Grad der Vollkommenheit;

nichts desto weniger haben deutsche Constructeure, welche sich speciell für diese

Branche eingerichtet hatten, manches Beachtenswerthe und Neue zur Wiener

Weltausstellung eingesendet.

So hat unter verschiedenen anderen Maschinen für Tabak-, Hut-,

Buntpapierfabriken und Druckereien die Firma Ferd.

Flinsch, vormals J. de Bary's Nachfolger in

Offenbach a. M., eine verbesserte Färbemaschine (Grundir- oder

Fonçirmaschine) ausgestellt, auf welche ich heute näher einzugehen

beabsichtige.

Eine solche Maschine ist bekanntlich dazu bestimmt, endloses Papier in selbstthätiger

Weise mit einer Farbe gleichförmig zu bedecken. Die bisher angewendeten

Grundir- oder Färbemaschinen haben einen geraden

Auflegetisch

(Streichtisch), über welchen das Rollenpapier mittelst eines stetig bewegten

endlosen Tuches hinweggeführt, während die auf die obere Papierfläche aufgetragene

Farbe durch feste Bürsten vertheilt und durch rotirende kreisförmige Bürsten

(sogenannte Tellerbürsten) möglichst gleichförmig verstrichen wird.

Die Skizze in Figur

5 möge eine Disposition dieses Maschinensystemes veranschaulichen.

Das Papier von der Rolle a geht im Sinne der Pfeile über

Leitwalzen und über das horizontal ausgespannte Farbtuch b dem geraden Streichtisch c entlang und von

da weiter zur Trocknung. Die Farbe erhält das Papier durch ein endloses Filztuch d, welches bis zum Farbkasten herabreicht, und das

Vertreiben der aufgetragenen Farbe geschieht durch die rotirenden tellerförmigen

Bürsten e, e über dem Auflegetisch.

Das grundirte oder gefärbte Papier wird behufs Trocknung auf Stöcken und Traglatten

durch reine Handarbeit mit Hülfe von Krücken aufgehängt oder es geschieht dieß in

mehr oder weniger automatischer Weise durch eine eigene Aufhängemaschine, welche

zuletzt noch das getrocknete Papier wieder aufrollt.

Nebenbei sey bemerkt, daß statt der Lufttrocknung in manchen Fällen auch die

Trocknung auf cylindrischen, an die Färbemaschine sich unmittelbar anschließenden,

dampfgeheizten Trommeln üblich ist.

Nach der Beschreibung der Grundirmaschine werde ich einige Worte über die von Ferd.

Flinsch zweckmäßig verbesserte Aufhänge- und

Aufrollmaschine anfügen.

Was also die Färbemaschine zunächst betrifft, so kommt dem seither benutzten Systeme

der Nachtheil zu, daß es mit beständig in Bewegung befindlichen Farbetüchern

arbeiten muß, welche öftere Regulirung erfordern, damit sie nicht schräg laufen.

Außerdem liegt bei diesen Maschinen das Papier auf einer geraden Streichplatte, auf welcher sich das Papier nicht so vollkommen

glatt ausbreitet wie z.B. über eine cylindrische Auflegefläche.

Diese Erkenntniß führte zum Ersatz der geraden Streichplatte durch eine cylindrische Trommel, deren Mantelfläche nicht allein als

Unterlage beim Vertreiben der Farbe, sondern auch, durch Drehung der Trommel, zur

unmittelbaren Bewegung des Papieres ohne Zuhülfenahme eines endlosen Farbtuches

benutzt wird. In Folge dessen erhielt auch der Mechanismus zur gleichmäßigen

Vertheilung und sorgfältigen Ausgleichung der aufgetragenen Farbe eine wesentlich

veränderte Disposition, welche am leichtesten mit Zuhülfenahme der betreffenden

Abbildungen erklärt werden kann.

Figur 1 stellt

einen Querschnitt durch die Grundirmaschine dar und im Anschluß an dieselbe den

später zu besprechenden Aufhänge- und Aufrollapparat. Die Figur 2 gibt den Grundriß

des Mechanismus für die Verstreichbürsten e, e und Figur 3 den

zugehörigen Längsschnitt.

Das endlose Papier geht von der Rolle a über eine

Leitwalze zur Farbzuführwalze b und hierauf über einen

Theil des Umfanges der gußeisernen Trommel A, bei deren

Drehung das Papier mit gleichförmiger Geschwindigkeit in der Richtung der Pfeile

bewegt und die durch die Filzwalze b aufgetragene Farbe

vermittelst fester, aber stellbarer Bürsten c, c

vertheilt und vermittelst der kreisenden Langbürsten e,

e verstrichen wird. Die Verstreichbürsten e, e

sind mittelst Stellschrauben an einem rechteckigen Rahmen i,

i befestigt, welcher an beiden Seiten durch die Kurbelscheiben f, f an den geneigt liegenden Wellen g, g in eine kreisende Bewegung versetzt wird und

dieselbe auf die Bürsten e, e überträgt. Damit diese

Bürsten aber jederzeit im gleichen Abstand von dem Streichender A sich befinden, d.h. ununterbrochen in Berührung mit

dem Papier bleiben, wenn sie einmal mittelst der Kopfschrauben eingestellt sind, so

ist der Bürstenrahmen i mit den Cylinderzapfen durch die

Arme n, n links und rechts in Verbindung gesetzt. Diese

Arme sitzen lose auf den Trommelzapfen und erfassen am oberen Ende mittelst zweier

Augen die Stangen d, d welche innerhalb des

Bürstenrahmens i angebracht sind.

Zufolge dieser Anordnung und da die Kurbelzapfen f in den

Büchsen des Bürstenrahmens hinlänglich Spielraum besitzen, wird bei der Drehung der

von der Deckentransmission durch einen Riemen betriebenen Welle B jeder Punkt der Bürsten e,

e eine Kreislinie auf der Mantelfläche der Trommel A beschreiben und dergestalt bei der Drehung dieser Trommel, beziehentlich

Fortbewegung des endlosen Papieres, die Farbe auf das Vollkommenste vertheilt und

vertrieben.

Die Bewegung der Trommel A und des Farbapparates erfolgt

durch die Hauptwelle C vermittelst Zahnräder, zu welchem

Zweck an der einen Seitenwand der gußeisernen Trommel ein Zahnkranz m (Figur 2 und 3) angebracht

ist.

Von der Trommel A läuft das gefärbte Papier nach dem

Aufhäng- und Aufrollapparat (Figur 1 und 4), welcher das

Papier ohne Beihülfe von Arbeitern zum Trocknen übernimmt, d.h. in regelmäßig

aufeinanderfolgenden, einander sich nicht berührenden Blättern, welche von der Decke

bis nahe zum Fußboden herabreichen und wieder nach oben weiterlaufen, auf Stöcke

aufhängt. Diese Blätter rücken selbstthätig successive vorwärts, nach Maaßgabe der

Ankunft frischer Partien und zufolge der Aufwickelung der vordersten, schon getrockneten Blätter, welche

auf eine Rolle aufgenommen werden.

Selbstverständlich muß der Trockenraum die hinlängliche Ausdehnung erhalten, um die

Trocknung des feuchten Papieres durch gewöhnliche oder erwärmte Luft vor seiner

Aufwickelung vollkommen zu erzielen.

Das Aufhängen des Papieres erfolgt bei diesen Maschinen ähnlich wie bei der

Handarbeit mit Hülfe von Holzstöcken, welche in regelmäßigen Abständen unter das

Papier gelegt werden, aber – statt mittelst einer Krücke – mit Hülfe

von zwei rechts und links vom Papierrand schief aufsteigenden endlosen Schnüren oder

Riemen bis zur Decke zu einem zweiten Systeme horizontal weiter gehender

Aufhängeschnüre oder Riemen gelangen.

Indem die Aufhängestöcke auf das zweite System der horizontalen Transportbänder sich

auflegen, werden bei deren Fortrückung die Papierbögen successive vorwärtsgeführt

und durch den Einfluß der sie umgebenden Luft getrocknet.

Bisher erfolgte also das Heben und Weiterrücken der Aufhängestäbe mittelst endloser

Schnüre oder Riemenbänder, welche jedoch eine öftere Nachhülfe erforderten, um auf

beiden Seiten des Papieres in übereinstimmender Bewegung zu verbleiben, indem sonst

durch das Schieflaufen und Herabfallen der Aufhängestöcke leicht Ausschuß gemacht

wurde. Zur Beseitigung dieses Uebelstandes hat die Firma Ferd. Flinsch zur Führung der Stöcke endlose Ketten

und Kettenscheiben patentirt, welche den Gang der

Maschine wesentlich verbessern und versichern.

Da die horizontalen Transportketten nahe der Decke bis zu 50 Meter Länge erreichen,

so erhalten dieselben zur Unterstützung entsprechend eingeschnittene Führungslatten

oder zweckmäßiger Rollen, welche an der Decke durch kleine Träger befestigt

sind.

Nach dieser Vorausschickung sey der Gang der Aufhänge- und Aufrollmaschine in

Figur 1

mit einigen Worten skizzirt.

Das Papier wird beim Beginne einer frischen Rolle durch die Grundirmaschine geführt

und von dieser mit Hand weitergezogen, über die Walze p

gelegt.

Unterhalb dieser Walze laufen rechts und links neben der Grundirmaschine über die

Kettenrollen x, x (Figur 1 und 4) zwei endlose

Ketten s, s – von diesen ist die hintere

verdeckt, – welche in genau correspondirenden Abständen mit je zwei

Mitnehmnasen u, u versehen sind.

So oft die gleichmäßig fortschreitenden Mitnehmer u

beider endlosen Ketten

s unter dem Stockbehälter k vorbeistreifen, erfassen sie den untersten der hier aufgegebenen

Aufhängestöcke o und führen denselben mit dem umgelegten

Papier in die Höhe. Wenn oben die Mitnehmer u den

Rückweg beginnen, gelangt der mitgenommene Stock o auf

die horizontal ausgespannten Transportketten r, r,

welche innerhalb der Aufzugsketten s, s um kleinere

Rollen v, v gelegt sind und mit geringerer

Geschwindigkeit den Aufhängestock mit dem angehängten Papierbogen weitertragen.

Doch kaum ist der erste Aufhängestock o oben angekommen,

so hat auch das zweite Mitnehmerpaar u den

nächstfolgenden, beim Ausheben des vorigen nachgerückten Stock o aus dem Behälter k

herausgenommen und führt denselben mit dem nun ohne weitere Nachhülfe sich

auflegenden, von der Färbemaschine kommenden Papier hinauf zu den horizontalen

Transportketten. Und so geht die Sache weiterhin in ähnlicher Weise fort, wobei ein

Arbeiter nur für die Nachfüllung des Behälters k mit

Stöcken Sorge zu tragen hat.

Bald hängen mehrere Hundert auf- und niedergehende Bögen an den Stöcken o auf den Transportketten, welche in langsamer

Vorwärtsbewegung begriffen sind und endlich den ersten Bogen trocken an die

Aufrollwalzen abgeben.

Indem das Papier über die Vorrichtung t zwischen den

Druckwalzen y zur Aufwickelrolle z abgeht, rutschen die Aufhängestöcke o,

nachdem sie die Ketten r, r verlassen haben, längs der

abfallenden Lattenbahn w herab und gelangen in den

Kasten w, von wo man dieselben von Zeit zu Zeit zur

Füllung von k abholt.

Die Färbemaschine und der Aufhänge- und Aufrollapparat erhalten von der

Transmissionswelle E (Figur 1) getrennten

Antrieb, so daß letzterer, wenn auch die Grundirmaschine abgestellt ist, weiter in

Thätigkeit belassen, und die Trocknung sowie die Aufwickelung des aufgehängten

Papieres nach Ermessen vollendet werden kann.

64. Die

Streichgarn-Spinnereimaschinen auf der

Wiener-Weltausstellung. (Schluß von S. 250.)

Bei allen bisher angedeuteten Verbesserungen zeigt sich immer ernster das Bestreben,

die regelmäßige Arbeit der Krempeln zu sichern und gewiß mit vollstem Rechte, da

große Ungleichheiten des Vorgespinnstes beim Spinnen schwierig, wenn überhaupt noch

beseitigt werden können.

Wohl läßt sich auf Mulemaschinen eine gewisse Ausgleichung der Dichtigkeitsfehler im

Vorgarn erreichen; schlimm dagegen stand es bisher mit den Erfolgen auf

feststehenden Spinnmaschinen.

Trotz der anerkennenswerthen Bemühungen von Vimont und Sykes konnten sich die bekannten

Streichgarn-Watermaschinen keine allgemeinere Anwendung verschaffen; denn die

Heftigkeit der Erschütterung der Fäden durch den Vibrationsapparat im Streckwerke

beschränkt zu sehr den Verzug und selbst die angestrebte Ausgleichung des

Vorgespinnstes durch die abwechselnde Moderation des Röhrchendrahtes bleibt

unvollkommen.

Mit Freude ist daher das neue Streckwerk für Streichgarn

zu begrüßen, welches der erfindungsreiche Constructeur C. Martin nach Vollendung seines Vorspinnapparates ausgearbeitet hat und

welches die Ausgleichung der bei den Krempeln unvermeidlichen Dichtigkeitsfehler im

Vorgespinnst durch eigene, für jeden Faden unabhängig wirkende und mit der größten

Schonung für die lockeren Wollbändchen sich einsetzende Regulatoren in

überraschender Weise erreicht.

Bemerkenswerth und vielversprechend ist auch das von Amerika uns zugekommene Avery'sche Streckwerk für

Streichgarn-Watermaschinen, weniger durch den Einzugsapparat, welcher die

Lieferungsweise einer Mule nachahmen soll, als durch eine ganz vortreffliche

Anordnung der Röhrchen und der vorderen Streckcylinder.

Vergleicht man die ausgestellten Selfactors unter

einander, so findet man, daß bei diesen die von einem deutschen Constructeur zuerst

ausgeführte, bessere Vertheilung der Spindeldrehungen beim Ausfahren und Nachdrehen

allgemeine Nachahmung gefunden hat.

Richard Hartmann in Chemnitz trat bekanntlich anfangs der Sechziger Jahre mit dem

System der dreifachen Spindelgeschwindigkeit für Streichgarn-Selfactors auf,

um langsam anspinnen, bei statthabender Wagenstreckung etwas rascher weiterspinnen,

endlich in der Periode des Nachdrehens mit der größten Spindelgeschwindigkeit den

Twist in die Fäden legen zu können.Streichgarn-Selfactor der Sächsischen

Maschinenfabrik (vorm. Rich. Hartmann),

beschrieben im polytechn. Journal 1872, Bd. CCIV S. 113.

Hiermit war allerdings eine complicirtere Bauart des Headstockes verknüpft und aus

diesem, wohl auch aus anderen Gründen wurde dieses System anfangs vielfach

bekämpft.

Nach allmählichen Verbesserungen ist der Hartmann'sche

Selfactor wesentlich vereinfacht, übersichtlich und leicht zugänglich geworden; die

deutschen Maschinenbauer haben – nach Ablauf des Patentes – das System

der drei Spindelgeschwindigkeiten, wenn auch mit abweichenden Dispositionen

acceptirt und selbst jenseits des Canales verschloß man den Vortheilen der besseren

Geschwindigkeitsvertheilung nicht länger die Augen und führte, unter Beibehaltung

der zwei Twistscheiben für einfache und doppelte Geschwindigkeit, eine dritte

schwache Spindeldrehung nach raschem Anspinnen ein, durch eine mehr oder weniger

lösbare Frictionsverbindung der Seilrolle auf der Spindel-Trommelwelle im

Wagenmittelstück.

Zum Zwirnen hat sich die Ringspindel, ebenso wie bei den

feststehenden Spinnmaschinen, bisher noch am zweckmäßigsten bewährt. Statt mit

Wechselrädern die Spindelgeschwindigkeit zu ändern, hat man die alten mehrspurigen

Seilrollen verbessert als Stufenconusse für Riemenbetrieb wieder eingeführt.

Mit der allgemeineren Einführung selbstthätiger Spinnmaschinen in der Wollenbranche

kommt auch der mechanische Haspel stärker in Anwendung:

derselbe war in einem Falle sogar zum automatischen Unterbinden oder Fitzen der

Gebinde eingerichtet.

Beschäftigen wir uns naher mit den Verbesserungen am Platt'schen Streichgarn-Selfactor, so ist erinnerlich, daß bei dessen früherer

Anordnung nur zwei verschiedene Geschwindigkeiten für die Spindeldrehungen und dieß

noch unter der Beschränkung gegeben werden konnten, daß die zweite größere, die

sogenannte doppelte Geschwindigkeit erst nach stattgehabter halber Drehung der

Steuerwelle am Schluß der Wagenausfahrt zum Nachdrehen einsetzte, indem die

Riemenumstellung vollkommen von der Steuerwelle abhängig gemacht war.

Auch jetzt hat Platt nur einen Riemen für die beiden Triebscheiben, welche in

Verbindung mit einem kleinen, beziehungsweise mit einem großen Twistwirtel stehen;

doch kann der Eintritt der doppelten Spindelgeschwindigkeit in jedem Punkt der

Ausfahrt vom Wagen aus gesteuert werden. Um nun auch noch eine kleinere als die

einfache Spindelgeschwindigkeit im Beginne der ersten Periode unter Aufrechthaltung

des einfachen, Platt eigenthümlichen Antriebes zu

ermöglichen, ist die Seilrolle auf der Spindel-Trommelwelle nicht fest,

sondern mit einem Frictionsrad in Verbindung gebracht, durch dessen theilweise oder

gänzliche Ausrückung die Spindeldrehungen verlangsamt oder vollkommen eingestellt

werden. Hierzu dient ein Hebel am Frictionsrad, welcher durch eine Ausrückschiene am

Verbindungsstück des großen und kleinen Headstock bei der Wagenausfahrt ausgelegt

wird.

Es findet hiernach beim Beginne der ersten Periode (Lieferung und

Wagenausfahrt) ein rasches Anspinnen des Vorgarnes statt, worauf die Spindeln für

einen Theil des Wagenweges ganz stehen bleiben oder sehr langsam sich drehen, der

aufgegebene Twist aber sich gleichförmig vertheilt mit demselben Erfolg, als ob das

Anspinnen bis zum Eintritt der unveränderten Geschwindigkeit des kleinen

Twistwirtels mit einer gleichmäßigen, aber geringeren ersten Geschwindigkeit

geschehen wäre. Beim Doppelspinnen, wenn das gedrehte Vorgespinnst rasch aufgedreht

und dann erst mit entgegengesetztem Twist gesponnen werden muß, kann man mit der

doppelten Geschwindigkeit beginnen, hierauf die einfache und nachher wieder die

doppelte Geschwindigkeit einsetzen.

Die jetzige Quadrantenschraube hat eine gegen oben abnehmende

Ganghöhe; die Quadrantenregulirung wird in Folge dessen wieder einfach durch eine

endlose Schnur erzielt, welche eine lose Rolle mit Sperrrad im Wagen umschlingt und

immer dann an der

Wageneinzugs-Bewegung theilnimmt, wenn vom Gegenwinder aus durch Einfallen

einer Klinke in's Sperrrad die Scheibe verhindert wird sich frei zu drehen. In dem

Maaße, als der Kötzeransatz größer wird, erhebt sich die Laufmutter wegen der

abnehmenden Gewindhöhe der Quadrantenschraube immer weniger, ohne Anwendung eines

eigenen Regulirungsmechanismus, wie das z.B. bei dem Buckley'schen Quadrantenregulator der Fall ist.

Um die Kötzerspitzen in jedem Stadium der Aufwickelung fest zu

winden, ist der Aufhängepunkt der Quadrantenkette nicht fest an der Laufmutter,

sondern mittelst eines Sperrrades befestigt, durch dessen Drehung eine Verkürzung

der Quadrantenkette erreicht wird mit derselben Wirkung, wie mit dem bekannten am

Quadrantenarm rechtwinkelig abstehenden Correctionshebel. Das Sperrrad läßt sich

jederzeit mit einem Griff leichter manipuliren, wie der in dem Schlitz des

Correctionshebels verstellbare Bolzen, welcher gegen Ende der Wageneinfahrt die

Kette noch ein wenig von der Quadranten-Kettentrommel abzieht.

Die Steuerwelle, welche schon vor der letzten Pariser

Weltausstellung als Zweitempo-Welle (arbre à

deux temps; two motion shaft) ähnlich wie bei dem bekannten Parr-Curtis Selfactor eingerichtet wurde, erhält,

unabhängig von der Hauptwelle, ihre Bewegung durch eine eigene Riemenscheibe auf

einer parallel, hinter derselben gelagerten Hülfswelle, von welcher auch noch die

Drehung der Einzugswelle durch Kegelräder und die Bewegung des auf der Hauptwelle

sitzenden Abschlagrades durch ein Stirnrad abgeleitet wird. Stellt sich dem

ausfahrenden Wagen ein Hinderniß entgegen, so kann der Riemen von seiner Scheibe

abrutschen und der Wagen bleibt stehen. Im gewünschten Falle kann jedoch die

Hauptwelle und die Hülfswelle direct durch zwei Räder verbunden werden, wobei das

Rad auf der Hülfswelle an der Stelle der Riemenscheibe aufgekeilt wird.

Seit mehreren Jahren ist der Platt'sche

Selfactor mit einer Ausrückstange ausgerüstet, welche parallel unter der

Gegenwinderwelle angeordnet ist, und gestattet die Maschine von irgend einem Punkte

des Wagens bei dessen Einfahren durch Verschieben dieser Ausrückstange zum

Stillstand zu bringen. Der Wagen vollendet hierbei die Einfahrt, auch die

Steuerwelle macht, noch ihre halbe Umdrehung und bereitet Alles für den neuen Auszug

vor; aber der Riemen wird durch den mit der Ausrückstange verbundenen Mechanismus

gehindert, auf die Triebscheibe zu rücken. Tiefe Verbesserung ist rasch von allen

anderen Constructeuren nachgeahmt worden.

Der große und kleine Headstock ruhen jeder für sich auf

Unterlagsplatten, welche durch zwei breite Traversen zu einem festen Bodenrahmen

verbunden sind. Die Traversen dienen zugleich als Wagenschienen. Was endlich den

Aufsteckrahmen des Selfactor anlangt, so ist derselbe sowohl zur Aufnahme von

Vorgespinnstspulen als auch für den Fall des Doppelspinnens, zum Aufstecken von

Vorgespinnstkötzern eingerichtet.

Bei der Wolldoublir- und Zwirnmaschine ist zunächst bei der Ringspindel der Läufer

nicht einfach, nur auf der oberen Kante der Ringbank laufend, sondern langgestreckt,

doppelt oben und unten die Ringkante umfassend. Statt Wechselräder zur Veränderung

der Spindelgeschwindigkeit sind Stufenconusse mit neun Abstufungen für Riemenbetrieb

angewendet. Die Maschine ist doppelseitig und jede Seite für sich unabhängig von der

anderen in Gang zu setzen. Die Ringbank-Bewegung ist so eingerichtet, daß ein

Unterwinden der Fäden stattfinden kann, um ähnlich wie beim Selfactor ohne großen

Zeitverlust nach dem Abnehmen der fertigen Kötzer die frische Aufwindung beginnen zu

können.

Bède u. Comp. in

Verviers hatten einen Selfactor und eine Vimont-Sykes'sche Spinnmaschine ausgestellt. Bei dem Selfactor erfolgt wie bei Platt der Antrieb der

Steuerwelle, Einzugswelle und der Abschlagmechanismus unabhängig von der Hauptwelle

und des Spindeldrehung; im Gegensatz zum Platt'schen

Selfactor aber durch eine Riemenscheibe auf der Einzugswelle und von dieser aus

statt durch Räder mittelst eines endlosen Seiles, welches

von der Einzugswelle zur Parr-Curtis-Steuerwelle, von hier zur Vorgelegewelle für das

Abschlagrad und endlich zurück zur Einzugswelle läuft. Die Spindeldrehungen gehen

wie bei dem vorhin abgehandelten Selfactor vor sich.

Um den Verzug der Streckfäden in einer Vimont-Sykes'schen Spinnmaschine zu

unterstützen, ist der vordere, rasch umlaufende Schläger durch einen langsam sich

drehenden, zweiarmigen und mit Kratzleder besetzten Flügel ersetzt worden, wovon

sich Referent aber wenig Erfolg versprechen kann.

Der Antrieb der Streckwalzen und der Röhrchen erfolgt von der

Hauptwelle mittelst eines rasch regulirbaren Frictionsvorgeleges; daher

Geschwindigkeitsveränderungen je nach Qualität der zur Spinnmaschine kommenden Wolle

ausgeführt werden können.

Das größte Interesse unter den Maschinell sämmtlicher Aussteller

dieser Branche beansprucht unstreitig die Streichgarn-Watermaschine mit neuem Streckwerk, welches Cölestin Martin in Verviers ausgestellt hat.

Dießbezüglich kann auf die erschöpfende Abhandlung im polytechn. Journal, zweites

Juniheft 1873, S. 410 verwiesen werden.

Ebenso findet sich Einrichtung und Wirkungsweise der continuirlichen Spinnmaschine für Streichgarn, welche

John Avery in Worcester (Amerika) ausgestellt hatte, im

polytechn. Journal, erstes Augustheft, S. 165 beschrieben.

Der vom Maschinenbau-Verein,

vormals C. F. Schellenberg in Chemnitz ausgestellte Streichgarnselfactor spinnt nun auch mit drei Geschwindigkeiten. Die

Auszugsschnecke und die Einzugsschnecke für den Wagen sind mit doppelter Spur

versehen, um zwei dünnere Schnüre statt eines dicken, aber weniger dauerhaften

Seiles zur Anwendung zu bringen. Der Wagen-Rücklauf beim Nachzwirnen wird

durch einen sehr einfachen hübschen Mechanismus ausgeführt.

Da die Frictionskuppelung der Einzugswelle wegen der

Gesammtanordnung einen kleinen Durchmesser erhielt, so wurde diese Kuppelung durch

Keilmitnehmer versichert, welche einen Moment vor der Einrückung des

Frictionsmuffes, ebenso kurz vor Ausrückung desselben hervor-,

beziehungsweise zurücktreten. Dadurch wird das Einzugs-Kegelrad sicher

mitgedreht, während die Frictionskuppelung mehr zur sanften Umsetzung der Bewegungen

dient.

Der Selfactor, welchen die Sächsische Maschinenfabrik in Chemnitz ausgestellt hat,

repräsentirt das von Rich. Hartmann zuerst, etwa vor zehn

Jahren, eingeführte System der dreifachen

Spindelgeschwindigkeit für Mulemaschinen.

Nach unausgesetzten Bemühungen erhielt der ursprünglich etwas

complicirte und daher auch angegriffene Triebstock eine einfache, übersichtliche und

leicht zugängliche Construction. Es wurde der Spindelwagen vollkommen entlastet und

die Verstellung der drei Riemen auf den Riemenscheiben für die drei verschiedenen

Geschwindigkeiten nur von dem am Headstock angebrachten Drehungszähler abhängig

gemacht.

Die Geschwindigkeiten der Spindeln sind in Folge dessen sowohl

unter sich als auch von jenen des Wagens vollständig unabhängig und lassen sich in

jeder erforderlichen Weise vertheilen: die 1. oder 1. und 2. Geschwindigkeit zum Vorspinnen; die die

1., 2. und 3. Geschwindigkeit zum Feinspinnen; die 1. und 3. Geschwindigkeit zum

Zwirnen; endlich die 3., 2. und 3. Geschwindigkeit zum Doppelspinnen (surfiler).

Der Antrieb des Quadranten ist durch eine besondere Verbindung mit

dem Wagenauszugs-Mechanismus versichert worden. Die Steuerwelle ist nach Parr-Curtis, jedoch mit stellbaren Excentern, um

bei allfälligen Abnutzungen derselben bequem nachhelfen zu können.

Bemerkenswerth ist der „Moderateur,“ eine

einfache Vorrichtung, um das Einsetzen der Frictionsscheiben zum Abschlagen der

Fäden nicht allzurasch eintreten zu lassen und dadurch bei der vorgehenden großen

Spindelgeschwindigkeit, im entgegengesetzten Sinne, schädliche Stöße

herbeizuführen.

Auf der verticalen Spindel, welche die Hauptwelle mit der

Einzugswelle verbindet, sitzt eine Schraube ohne Ende, in deren Gänge ein

Winkelhebel im Momente der Umsteuerung am Ende der Nachdrahtsperiode einfällt und

dadurch das sofortige Schließen der Abschlagskuppelung aufhält. Ist aber der

Moderateur-Winkelhebel an dem Ende der Schraube angekommen, so hört der

Widerstand gegen die Einrückung der genannten Frictionskuppelung auf und die

Spindeln werden erst jetzt entgegengesetzt gedreht.

Je nachdem der Moderateurhebel mehr oder weniger Schraubengänge zu

durchlaufen hat, je tiefer oder höher also die Moderateurschraube gestellt ist,

tritt der Zeitpunkt des Abschlagens der Fäden, das ist die Retourdrehung der

Spindeln später oder früher ein. Ueberhaupt sind die Mechanismen für Abschlagbremse,

Wageneinzug und Wagenrücklauf recht constructiv ausgeführt.

Um ein festes Aufwinden beim Spinnen von Schuß- oder

Kunst-Wollgarn ohne schwere Kettenbelastung des Gegenwinders zu erzielen, ist

derselbe- nach Köechlin – in kurzen, an der

Aufwinderstange angelenkten Schwingen gelagert, wodurch seine Empfindlichkeit gegen

Differenzen in der Fadenspannung sehr gesteigert wird.

Die längs des Wagens laufende Ausrückstange, sowie die solide

Unterlage für den großen und kleinen Headstock und für das

Verbindungs-Mittelstück ist ähnlich wie beim Platt'schen Selfactor angeordnet.

Deutscherseits sind nur noch die Gebrüder

Franke in Chemnitz mit Zwirnmaschinen und

endlich L. Ph. Hammer in Aachen mit einer interessanten

Garn-Haspelmaschine zu erwähnen, bei welcher

das Unterbinden oder Fitzen der Gebinde selbstthätig bewerkstelligt wird.

Der Vollständigkeit wegen ist noch der Selfactor der Firma G. Josephy's Erben in Bielitz (österr. Schlesien) zu berühren.

Derselbe ist mit Parr-Curtis-Steuerwelle und Schlumberger's Quadantenbewegung ausgestattet. Der Betrieb erfolgt mit

zwei gesonderten Riemen; der eine für drei verschiedene Spindelgeschwindigkeiten und

der andere für Cylinder- und Wagenbewegung.

Der Riemen für Drehung der Spindeln liegt abwechselnd auf den zwei

Scheiben, welche mit dem kleinen, respective dem großen Twistwirtel in Verbindung

stehen. Doch wird die kleinste Spindelgeschwindigkeit nicht durch eine

Frictionskuppelung der Seilrolle im Wagen, sondern in der Weise erzielt, daß der

Treibriemen beim Anspinnen nur zum Theil auf der ersten Riemenscheibe aufliegt,

daher den kleinen Twistwirtel nicht mit der vollen Geschwindigkeit mitnimmt. Erst

wenn der Wagen beim Ausfahren gegen einen Anschlag trifft, rückt der Riemen vollends

auf seine Scheibe.

Garnituren.

Zum Schluß dieser Rundschau sey darauf hingedeutet, daß bei Kardenbeschlägen statt

Runddraht die Anwendung von Flachdraht eine immer größere

Bedeutung erlangt. Diese Beschläge besitzen folgende Vortheile: bessere Schärfen der

Drahtspitzen; längere Erhaltung der Schärfe, geringere Inanspruchnahme und größere

Festigkeit der Beschläge wegen der hochkantigen Stellung der Drähte gegen die

Angriffsrichtung; unter sonst gleichen Verhältnissen breitere Zwischenräume für

Ablagerung der aus der Baumwolle sich abscheidenden Unreinigkeiten etc.Referent hat hierauf bereits in seinen vorjährigen Notizen über die Londoner

internationale Ausstellung 1872 im polytechn. Journal, Bd. CCV S. 395 hingewiesen.

Der flache oder dreikantige Draht für die Beschläge wird entweder direct durch Ziehen

oder neuerdings auch durch Plätten von rundem Stahldraht

(englisches Patent von Ashworth; sächsisches Patent von

Decker) erzeugt.

Flachdrahtkratzen aus geplättetem

Runddraht hat die Mechanische Kratzenfabrik

vorm. A. C. Lossius Nachfolger in Mittweida (Sachsen) zur

Wiener Weltausstellung gebracht.

65. Dampfkessel für 10 Atmosphären

Ueberdruck, von der Dingler'schen Maschinenfabrik in Zweibrücken. (Figur

6–8.)

Im Anschluß an die Beschreibung der Dingler'schen

Doppel-Dampfmaschine wird die Construction des zum Betriebe derselben

dienenden Dampfkessels nicht ohne Interesse seyn. Die Dampfmaschine soll, wie s. Z.

hervorgehoben wurde, mit 10 Atmosphären Ueberdruck in Betrieb gesetzt werden und der

Dampfkessel ist diesem Dampfdruck entsprechend construirt. Auf der Wiener

Weltausstellung war zwar nicht Gelegenheit geboten, den Kessel in diesem Grade in

Anspruch zu nehmen; im Uebrigen hat derselbe aber während seines Betriebes allen

Ansprüchen vollkommen genügt.

Ob die etwas complicirte Anordnung dieses Kessels sich bei längerem Gange nicht

störend erweisen dürfte, wird jedoch erst nach längerer Anwendung desselben in der

Praxis zu entscheiden seyn. Allerdings hat der Constructeur (Ingenieur L. Ehrhardt) jede mögliche Sorgfalt für eine leichte

Reinigung und Zugänglichkeit aller Partien des Kessels beobachtet, wie sich dieß aus

der Beschreibung und Abbildung in Figur 6 bis 8 ergeben wird.

Die Verbrennung des Brennmaterials findet in dem unteren Kessel auf einer Innenfeuerung statt. Die

Heizgase durchstreichen von der Feuerstelle aus eine Anzahl von Siederöhren im

unteren Kessel, gehen hierauf durch Canäle längs des Unterkessels nach vorn, steigen

von da aus in der Richtung der Pfeile zwischen dem unteren und oberen Kessel wieder

nach rückwärts, ziehen alsdann dem oberen Kessel entlang nach vorwärts und gelangen

endlich nach Passirung eines Röhrenvorwärmers zu dem Kamin.

In Figur 6 und

7

(Längsschnitt und Querschnitt) ist der geschilderte Zug der Heizgase leicht zu

verfolgen. Auch ist aus diesen Abbildungen ersichtlich, daß in dem Unterkessel die

Feuerbüchse mittelst Schrauben befestigt ist, um behufs der Reinigung leicht

herausgezogen werden zu können. Dasselbe Ziel der leichten Zugänglichkeit verfolgen

die an der Rückseite der Kesselmauerung angebrachten Thüren T, T.

Die Speisung des Kessels erfolgt entweder direct durch ein Speiseventil V in den oberen Kessel oder für gewöhnlich durch das

Ventil S in den Röhrenvorwärmer, von welchem dann

mittelst der Röhren H das Wasser durch Wirkung der

Speisepumpe in den Oberkessel gepreßt wird.

Zur Regulirung der Speisung dient ein von dem Schwimmer R, (Fig.

6) abhängiges Ventil.

Die Dampfentnahme findet mittelst der Ventile W aus dem

Oberkessel statt.

Nachdem der Dampfraum desselben, wie aus den Abbildungen ersichtlich ist, von den

Heizgasen umspült wird, nachdem dieselben das 20fache der Rostfläche an unter Wasser

stehender Heizfläche passirt haben, so wird daher ohne Gefahr für den Kessel eine

vollkommene Trocknung des entnommenen Dampfes bewerkstelligt.

Zur möglichsten Verhütung der Kesselsteinbildung ist im oberen Kessel ein

Schlammsammler X angebracht und zum gleichen Zweck im

Unterkessel ein Schlammsack Y, welche beide mit eigenen

Ablaßventilen Z in Verbindung stehen.

Die zweckmäßige Anbringung und gefällige Anordnung der Sicherheitsventile R und der Probirhähne und Manometer ist aus der Ansicht

in Figur 8

sofort zu entnehmen.

Als Vortheile, welche der Constructeur für diese Kesselanordnung beansprucht, sind zu

erwähnen:

1) Vollständige Ausnutzung des Brennmaterials, bedingt durch

einen guten Feuerherd im Kesselinneren und durch vollkommene und rationelle

Ausnutzung der erzeugten Wärme. Alle größeren Kesseloberflächen sind von Heizgasen

umhüllt, daher keine Wiederverluste einmal aufgenommener Wärme stattfinden.

2) Einfache Einmauerung und sehr geringes Raumerforderniß.

3) Alle Garniturtheile befinden sich in übersichtlicher Weise

vorn an der Kesselstirn.

4) Uebersichtlichkeit und Zugänglichkeit aller Theile; in Folge

dessen leichte Instandhaltung und Reinigung.

5) Alle Theile des Kessels befinden sich vollständig über der Fußbodensohle.

66. Schraffirapparat von Theodor Bergner

in Philadelphia. (Figur 9 und 10.)

Die Figuren 9

und 10

stellen einen sehr zweckmäßigen Schraffirapparat dar, welchen der Vertreter der

Firma Wm. Sellers, Ingenieur Th. Bergner auf der Wiener Weltausstellung vorzeigte und, nebenbei bemerkt, in

vielen Exemplaren auch absetzte.

Dieser Apparat besteht aus einem festliegenden Lineal A

und einem verstellbaren Winkel oder Dreieck B; beide

Theile stehen durch den Schieber C und dem

Schaltmechanismus in solcher Verbindung, daß bei jedem leichten Niederdrücken des

Knopfes 1 mit einem Finger das Dreieck gleichförmig um eine bestimmte Größe

weiterrückt.

Die Parallelführung des Winkels ist zunächst dadurch hergestellt, daß das Dreieck mit

dem Schieber C durch eine Schlitzschraube d verbunden ist, wobei man dieselbe so einstellt, daß

die in Figur 9

punktirt angedeutete Feder f mit einem schwachen aber

genügenden Druck den Winkel B gegen die Leitkante des

Lineales A anlegt.

Damit das Lineal A bei Verschiebung des Winkels sich

nicht mitbewege, ist dessen untere Seite mit Kautschuk bedeckt. Wenn man nun den

Knopf l niederdrückt und wieder losläßt, so wird durch

die schräg gestellte Klinke g, deren Schneide durch die

Feder n auf die obere Linealfläche gedrückt und dadurch

gewissermaßen festgestellt wird, der Schieber C zum

Ausweichen (nach rechts in Figur 2, nach links in

Figur 1)

genöthigt, an welcher Bewegung das Dreieck theilnimmt.

Die Feder n veranlaßt die sofortige Rückkehr der Klinke

g in ihre frühere Stellung, weßhalb beim nächsten

Niederdrücken des Knopfes l die Fortschiebung die

nämliche seyn muß. Je nachdem man daher die Stellmutter i tiefer oder höher dreht, wird der Ausschlag des Knopfes l bez. der Klinke g kleiner

oder größer und in Folge dessen die Schraffirung enger oder weiter, in jedem Falle

aber bei unveränderter Stellung der Anschlagmutter i ein

Strich gleich weit vom anderen abstehen.

Um die Angriffsschneide der Schiebklinke g und das Lineal

selbst zu schonen, ist es rathsam die Verschiebung des Instrumentes längs des Lineales nur durch

leichte Fingerdrücke auf den Knopf 1, nicht aber durch directe Weiterrückung des

Dreieckes auf der Zeichenfläche oder des Schiebers C auf

dem Lineal zu bewerkstelligen. Beabsichtigt man an einer ganz anderen Stelle der

Zeichnung zu arbeiten, so hebt man den Schieber mit dem Winkel vom Lineal ganz ab

und setzt den Apparat am gewünschten Platze neuerdings nieder.

Noch habe ich zu bemerken, daß man zur beliebigen Verschiebung des Dreieckes nach

links oder nach rechts, den Knopf 1 um die Achse der Stellschraube i um 180 Grad herumdrehen kann, weßhalb der Schieber C mit einem halbkreisförmigen Schlitz versehen und der

Schaltmechanismus um den Zapfen m drehbar angeordnet

ist.

Durch abwechselnd ein- und mehrmaligen Druck auf den Knopf 1 lassen sich die

verschiedensten Schraffirungen zur Bezeichnung verschiedener Materialien

hervorbringen.

Das sehr empfehlenswerthe Instrument kann von dem Mechaniker A. Rampacher in Stuttgart, welcher die europäischen Patente angekauft hat, um

12 Gulden bezogen werden.

67. Maschine zum Aufpressen von

Eisenreifen auf Wagenräder, von J. B. West in Geneseo (Amerika). (Figur 11 und

12.)

Das Eigenthümliche dieser Radreifen-Aufpreßmaschine besteht in dem festen

Umlegen kalter eiserner Reifen um hölzerne Radkränze.

Durch das Kalt-Aufpressen sollen alle Umständlichkeiten und

Unannehmlichkeiten des üblichen Warmaufziehens der Reifen gründlich beseitigt

werden.

Diese Bestrebung ist nicht neu. Referent verweist da nur auf die vor einigen Jahren

im polytechnischen Journal – Jahrgang 1869, Bd. CXCIV S. 24 –

beschriebene Maschine des französischen Constructeurs A. Colas, welche das Kaltaufziehen der Reife in der Weise zu erzielen suchte,

daß das Rad am Umfange mechanisch so stark zusammengepreßt wurde, daß der etwas

enger geschweißte Eisenreifen aufgeschoben werden konnte und hierauf durch die

statthabende Ausdehnung des Holzrades festsaß.

Diese Maschine ist aber zu complicirt und das Verfahren selbst auch nicht ganz ohne

Bedenken, weßhalb von einer weiteren Verwendung derselben nichts bekannt ist.

In rationeller Weise geht dagegen der Amerikaner J. B. West mit seiner Maschine vor, welche in Figur 11 und 12 näher

dargestellt ist. Hier wird der Reif, weit genug geschweißt, um

kalt über den Radkranz zu schlüpfen, und hierauf soweit comprimirt, daß der Eisenreif fest

auf seinem Rade verbleibt. Dieser Vorgang gestattet die Einschiebung einer

elastischen Zwischenlage (Kautschukring) zwischen Radkranz und Reifen und soll dieß

die Räder gut conserviren.

Ohne auf diese nebensächliche Verbesserung weiter einzugehen, möge nur die

Einrichtung der West'schen Aufpreßmaschine, wie diese auf

der Ausstellung wiederholt Beweise ihrer trefflichen Wirksamkeit gegeben hat, kurz

besprochen werden.

Zum Comprimiren oder Stauchen des lose auf dem Radkranz sitzenden Eisenreifens dient

ein kräftiges Stahlband, welches an einem Ende mit einem festen Widerlager

verschraubt und kreisförmig um das Rad umgebogen ist, und mit Hülfe einer starken

Schraubenspindel angezogen werden kann.

a bezeichnet das kreisförmig gebogene und bei c festgeschraubte Stahlband. Zur Erzielung der

genügenden Stärke und Einfachheit der Construction sind eigentlich zwei doppelgelegte Stahlbänder vorhanden, welche am Ende,

wie gesagt bei b, mittelst Schrauben am festen

Gestellstück c befestigt sind, an der Umbiegestelle aber

bei e vermittelst der Schraubenmutter und Spindel d mit hinlänglicher Kraft angezogen werden können.

Geschieht dieß durch Hand- oder Kraftbetrieb, so vermindert sich successive

der Durchmesser des Stahlbandkreises, und die Bänder umschließen immer kräftiger das

Rad mit den: aufgeschobenen Eisenreifen welches innerhalb des Stahlbandes auf drei

Pratzen i aufgelegt wurde.

Um eine und dieselbe Maschine für Räder verschiedener, doch nur innerhalb bestimmter

Grenzen abweichender Größe benutzen zu können, ist bei o

dort, wo die beiden Bandtheile aus dem Kreise zur Schraubenmutter auseinandergehen,

eine durch Schrauben stellbare Zunge eingeschaltet, durch welche das möglichste

Anschmiegen der Stahlbänder an das Rad – ob groß ob klein – erreicht

werden soll.

Um einen Anhaltspunkt für den Fortschritt der Arbeit zu bieten und um Rädern

desselben Satzes mit gleichweiten Reifen stets den gleichen Sturz beziehentlich die

nämliche Größe zu geben, steckt man in das feste Widerlagsstück c einen bis zur Nabe des Rades herüberreichenden Taster

n und unterbricht das Aufpressen, wenn die Radnabe

mit dem entsprechenden eingestellten Taster in Berührung kommt.

Wenn die Arbeit und die Leistung dieser Maschine in der Praxis sich bewähren, so wird

dieselbe durch den Zeitgewinn und die Kostenersparniß beim Aufpressen frischer und

alter Radreisen bald eine allgemeinere Anwendung auch in unseren Ländern

erfahren.

Referent fügt deßhalb noch die Preisliste der West'schen

Maschine hier an, welche

von dem Vertreter für Deutschland Hrn. M. Selig

jun. in Berlin ausgegeben wurde.

Radreifen-Aufpreßmaschine Nr. 1.Die Dimensionen sind in englischen Einheiten ausgedrückt.

Für

Eisenreifen

von

3/8

Zoll

Dicke

und

1 1/8

Zoll

Breite

„

Stahlreifen

„

1/4

„

„

„

1

„

„

und darunter

Raddurchmesser 3 Fuß bis 4 Fuß 2 Zoll.

Für Handbetrieb

eingerichtet

30 Pfund Sterl.

Radreifen-Aufpreßmaschine Nr. 2.

Für

Eisenreifen

von

5/8

Zoll

Dicke

und

1 1/2

Zoll

Breite

„

Stahlreifen

„

3/8

„

„

„

1 1/4

„

„

und darunter

Raddurchmesser 3 Fuß 5 Zoll bis 4 Fuß 7 Zoll.

a.

Für

Handbetrieb eingerichtet

42

Pfd.

Sterl.

b.

„

Kraftbetrieb incl. Vorgelege

60

„

„

Radreifen-Aufpreßmaschine Nr. 3.

Für Eisenreifen von 3/4 Zoll Dicke und 2 1/2 Zoll Breite und

darunter

a.

Für

Handbetrieb eingerichtet

70

Pfd.

Sterl.

b.

„

Kraftbetrieb incl. Vorgelege

90

„

„

Radreifen-Aufpreßmaschine Nr. 4.

Für Eisenreifen

von

3/4

Zoll

Dicke

und

3

Zoll

Breite

oder

„

1

„

„

„

2 1/2

„

„

und darunter

a.

Für

Handbetrieb eingerichtet

100

Pfd.

Sterl.

b.

„

Kraftbetrieb incl. Vorgelege (Gewicht3,500 Pfund)

130

„

„

Auf Wunsch werden Maschinen für beliebige Radsätze hergestellt, welche im

Raddurchmesser höchstens 14 Zoll von einander abweichen.

68. Verbesserte Spindel für Webschützen

der Sächsischen Webstuhl-Fabrik (Louis Schönherr) in Chemnitz. (Figur 13 bis

16.)

Ohne mich in eine nähere Beschreibung der ohnehin bekannten Schönherr'schen Schütze für TuchstühleVergleiche die schätzenswerthe Abhandlung von Professor Friedr. Kohl über Schönherr's

mechanischen Webstuhl in den Mittheilungen des hannover. Gewerbevereines,

Jahrg. 1871 Heft 5. und dergl. einzulassen, beabsichtige ich hier nur die hübsche Anordnung der

Schützenspindel zum Festhalten der aufgeschobenen Spule auseinanderzusetzen.

Zum Befestigen der Spule in der Schütze dient nicht, wie sonst üblich, ein federndes

Scharnierstück, sondern ein verschiebbarer Keil a,

welcher in einer Nuth

des drehbaren conischen Spulenhalters (Spindel) b

eingelassen ist.

Dieser Keil a ist an einem Scharnierband c angelenkt und deßhalb, wenn die Spindel aufgeschlagen

ist, in der Spindel b versenkt (Fig. 14). In dieser

Stellung – punktirt in Figur 13 – kann

die Spule ganz bequem auf die Schützenspindel aufgeschoben werden.

Schlägt man nun die Spindel mit der Spule nieder in die Schütze, so treibt das

Scharnierband c den Keil a

vorwärts, derselbe tritt über die Spindel b heraus (Figur 15) und

die Spule wird mit großer Sicherheit festgehalten.

Dieß und die Leichtigkeit in der Manipulation empfehlen die beschriebene Einrichtung

auf das Beste.

69. Warth's patentirte

Zuschneidemaschine für alle Sorten Kleiderzeuge. (Holzschnitt und Figur

17–20.)

Von Neuem, das uns die Amerikaner zur Wiener Weltausstellung gebracht haben, gehört

ohne Zweifel zu dem Interessantesten die von Albin Warth

in New-York erfundene und ausgeführte Zuschneidemaschine, welche Muster aus

Kleiderstoffen aller Art mit einer Raschheit und Sicherheit ausschneidet, wie sie

mit Schere oder Messer nicht erreicht wird.

Die Zuschneidemaschine, von welcher der Holzschnitt S. 338 die Gesammtansicht

darstellt und zu welcher man den Arbeitstisch nach Bedarf auf beiden Seiten

erweitern kann, läßt sich mit der gleichen Leichtigkeit wie eine Nähmaschine durch

Fußtritt oder zweckmäßiger durch Riementrieb in Gang setzen.

Eine mechanische Zuführvorrichtung – bestehend aus 2 rändrirten Scheiben

– die eine unterhalb der Schneidplatte und nur ein wenig durch einen Schlitz

in derselben hervorragend, die andere am Obertheil des Gestelles schicklich

angebracht – erfaßt den zuzuschneidenden Stoff oder die mittelst Nadeln (Fig. 20)

zusammengehefteten Stofflagen von oben und von unten, und führt dieselben zum

Schneidapparat. Dieser besteht aus einer in einer rasch auf- und abbewegten

verticalen Halteschiene (Fig. 19) eingesetzten

dünnen Stahlklinge, welche an der unteren abgeschrägten Schmalkante zugeschärft ist

und bei ihrem Niedergang Wischen zwei dicht anschließenden Plättchen oder Schneiden

gleich einer Schere den Schnitt durch den ruckweise zugeführten Stoff ausführt.

Textabbildung Bd. 210, S. 338

Der ganze Zuführ- und Schneidemechanismus ist auf und unter einer runden

Platte angebracht, welche mittelst eines Handgriffes mit der größten

Leichtigkeit um eine verticale Achse, welche durch die Berührungspunkte der

Zuführrollen mit den beiden Stoffseiten hindurchgeht, gedreht werden kann, ohne

hierbei die Wirksamkeit der Maschine auch nur einen Augenblick zu

unterbrechen.

In Folge dessen kann man durch geeignetes Drehen der Maschine jeder

vorgezeichneten Linie entsprechend den Stoff heranziehen und dergestalt jedes Muster herausschneiden, eine kaum zu

verrichtende Aufgabe wenn die Maschine nicht drehbar angeordnet wäre und der

Stoff alsdann auf dem Werktisch hin- und hergeschoben werden müßte.

Praktische Rücksichten erfordern es weiter, daß man, um ein Verschneiden des Stoffes

hintanzuhalten, das Schneidwerk in jedem Moment außer Wirksamkeit zu bringen im

Stande ist. Oberhalb des Drehgriffes ist daher in geringem Abstand ein Arm

befindlich, welchen man mit dem Daumen der den Griff leitenden Hand erreichen und

niederdrücken kann. Hierdurch wird die obere Zuführrolle gehoben und außer Berührung

mit dem Stoff gesetzt, welcher sofort unbeweglich liegen bleibt. Das Messer bewegt

sich ununterbrochen weiter ohne zu schneiden, bis die obere Zuführrolle wieder

herabfällt, worauf die Arbeit der Maschine augenblicklich sich fortsetzt. Dieß

geschieht, wenn man den eben niedergedrückten Arm wieder freiläßt, eventuell einen

eingefallenen Sperrstift am Gleitstück der Zuführrolle lüftet.

Alle Bewegungen der Zuschneidemaschine – abgesehen von der durch Hand

erzielten Drehung in horizontaler Ebene – gehen von einer unterhalb des

Arbeittisches nahe dem Boden gelagerten Welle aus und zwar: 1) die Drehung des

unteren Stoffschiebers durch einen Sperrrad-Schaltmechanismus, von hier durch

zwei Zahnrädchen und endlosen Schnurlauf nach aufwärts zur oberen Zuführrolle,

welche also correspondirend mit der unteren den Stoff einzuziehen sucht; ferner

zweitens die Schnittbewegung des Messers, an dessen verticaler Hin- und

Herschiebung ein unterhalb der Messerklinge eingesetztes Blechstück zum Ausräumen

von etwa sich ablösenden Fadenstücken aus der Schneidspalte Theil nimmt.

Alle diese Bewegungen finden ungestört statt, gleichviel ob die Maschine in einer bestimmten

Verticalebene schneidet oder durch den Handgriff im Kreise herumgedreht wird. Und

hebt man im besten Laufe der Arbeit plötzlich die obere Zuführrolle, so setzen zwar

sämmtliche Maschinentheile ihre Bewegung weiter; allein der Stoff bleibt unbeweglich

ruhen, daher ein Schneiden während dieser Zeit nicht statthat. Diese schnelle

Einstellung des Schneidens hat in der Praxis viel Werth, da hierdurch öfters noch

rechtzeitig ein sonst unliebsamer Einschnitt in das Muster verhütet wird.

Ein eigener Fußhebel ist vorhanden, um den Riemen auf der Voll- und

Leerscheibe der Antriebswelle zu verschieben.

Aus der bisherigen Darstellung dürfte schon zu entnehmen seyn, daß die Construction

der Zuschneidmaschine keine ganz leichte Aufgabe gewesen und daß deren vollkommene

Lösung unter Berücksichtigung aller Bedürfnisse glücklich gelungen ist. Ein Urtheil

hierüber wird wesentlich durch eine mit Hülfe der Abbildungen in Fig. 17 bis 20 zu gebende

Beschreibung der Zuschneidmaschine erleichtert werden.

Vorher sey aber noch darauf hingewiesen, daß die eigentlichen Maschinentheile

oberhalb und unterhalb der Drehplatte, deren Durchmesser ca. 180 Millimeter mißt, nur etwa 210 Millimeter Höhe besitzen, wobei die

nach der Hauptwelle unter der Tischplatte sich weiter fortsetzenden

Verbindungsstangen etc. nicht inbegriffen sind. Trotz der compacten Anordnung der

Maschine sind alle Theile leicht beweglich und zugänglich.

Fig. 17 gibt

die Ansicht der Zuschneidmaschine von der einen Seite angesehen (die Drehplatte A durchschnitten gedacht), wo die Stoffschiebrädchen a und b zunächst ersichtlich

sind. Fig. 18

zeigt die Ansicht von der entgegengesetzten Seite, auf welcher man beim Aufdrehen

der Deckplatte d das Messer c an der Führungsschiene f erblickt. Die

Skizzen sind annähernd in 1/6 der wahren Größe ausgeführt; doch war es größerer

Deutlichkeit wegen nicht zu vermeiden, einzelne Theile etwas zu verzerren. Zum

Zusammenheften mehrerer Lagen oder Dicken von Stoff zum gleichzeitigen Zuschneiden,

dienen Klammern oder Nadeln, welche ähnlich wie die in Fig. 20 skizzirte

aussehen.

Nach Obigem ist zunächst die Einrichtung des Stoffschiebers und dessen Antrieb, dann

die Anordnung und Bewegung des Schneidapparates näher darzustellen.

Den Stoffschieber betreffend, so besteht derselbe aus dem

Scheibchen a oberhalb und dem Circularschieber b unterhalb der drehbar in den Tisch eingelassenen

Eisenscheibe A, auf und unter welcher der ganze

Mechanismus befestigt ist.

Das Zuführrad b, welches durch einen Schlitz der

Drehscheibe A ein wenig hervortritt, ist in dem an A angegossenen Lagerbügel B

eingesetzt und mit einem Sperrrad und einem Zahnrad aus einem Stück hergestellt. Es

wird ruckweise im Sinne des Pfeiles umgedreht durch ein auf der Hauptwelle

befindliches Excenter,Vergleiche den Holzschnitt auf S. 338. welches durch einen Winkelhebel die in einer am Lagerbügel B angeschraubten Röhre F

vertical geführte Stange g bei jeder Umdrehung einmal

herabzieht. Hierdurch wird vermittelst der Winkelhebel k

und i, ferner des Armes und der Sperrklinke e der Vorschub des Schiebrades b bewerkstelligt.

Die Spiralfeder h am unteren Ende der Stange g und die Spiralfeder m am

Klinkarm e bringen nach jedem Vorgang den

Schaltmechanismus in seine frühere Lage zurück.

Von dem Schiebrad b wird die Drehung auf das obere

Zuführrädchen a folgendermaßen übertragen.

Mit dem Zahnrad an dem unteren Circularschieber b greift

ein anderes Zahnrad ein, welches auf einem verstellbaren und mittelst einer Schraube

festzuklemmenden Bolzen n sich drehen kann. Mit diesem

Zahnrad ist eine Schnurrolle aus einem Stück gegossen. Um diese Schnurrolle liegt

zweimal herumgelegt eine endlose Lederschnur, welche in der angedeuteten Weise durch

eine Bohrung der Drehscheibe A und des auf derselben

angegossenen Gestellstückes C nach aufwärts gezogen und

um die Leitrollen l und p,

endlich von diesen aus um den Schnurlauf an der oberen Zuführrolle a geschlungen ist. Die Leitrolle l sitzt an dem Ende eines doppelarmigen Hebels, dessen anderes Ende durch

eine Spiralfeder gegen den festen Gestelltheil C

hingezogen wird, um die Lederschnur stets im gespannten, treibfähigen Zustande zu

erhalten, wenn auch bei verschiedener Stoffdicke die Zuführrolle a verschieden hoch steht. Diese Spiralfeder dient

zugleich dazu, die Zuführrolle mit dem erforderlichen Druck auf den zuzuschneidenden

Stoff niederzudrücken, indem derselbe durch den unteren Circularschieber b allein nicht zum Messer

zugebracht wird.

Die obere Zuführrolle a ist am unteren Ende einer

vertical verschiebbaren Platte D angebracht, welche

durch Schlitzschrauben an dem Gestellstück C gehalten

wird und durch den Arm E durch Fingerdruck in die Höhe

gezogen werden kann. Die Leitrolle p und der Lagerarm

der Leitrolle 1 sitzen am oberen Ende dieses Schiebers D. Derselbe kann also innerhalb der Schlitzführung beliebig gelüftet werden,

ohne daß hierdurch die

Bewegungsübertragung durch die endlose Lederschnur auf die obere Zuführrolle a irgendwie beeinträchtigt werden könnte.

Da aber der untere Circularschieber b allein die

Zuführung des Stoffes zum Messer nicht zu bewerkstelligen

vermag, so liegt in dem einfachen Heben der von oben angedrückten Zuführrolle a (durch Niederdrücken des Armes E bezieh. Aufwärtsschieben der Gleitplatte D)

das verläßlichste und rascheste Mittel, ein Verschneiden des Stoffes noch

rechtzeitig zu vermeiden, indem trotz ungestörter Fortbewegung der Schiebräder und

des Messers der Stoff an der betreffenden Stelle ruhig liegen bleiben wird. Es ist

dadurch namentlich den Anfängern auf dieser Maschine eine nicht gering

anzuschlagende Erleichterung in der Benutzung derselben geboten.

Wird die Gleitplatte D durch den Arm E in die höchste Stellung gerückt, so fällt in den Arm

ein Sperrstift q (Fig. 18) ein, welcher

erst ausgelöst werden muß, wenn die Zuführrolle a wieder

herabfallen soll, was nach geschehener Auslösung des Sperrstiftes q durch die obere Spiralfeder befördert wird. Der

Ausschlag des Schieberarmes E wird durch die

Stellschraube o nach der anderen Richtung hin

begrenzt.

Was nun den Schneidapparat betrifft, welcher sich

unmittelbar neben den Zuführrädchen befindet, daher in Fig. 17 durch dieselben

fast ganz gedeckt, dagegen in Fig. 18 vor denselben

ersichtlich ist, so läßt sich dieser in seiner Wirkung mit jener einer Schere

vergleichen, wenn man das unten zugeschärfte und vertical rasch hin- und

hergeführte Messer c als bewegliches, dagegen die Kante

des Schlitzes in der Drehscheibe A, durch welche das

Messer durchgeht, als festes Scherblatt ansehen will.

Der Schlitz in der Scheibe A ist nun etwas breiter und

dafür sind links und rechts neben dem Messer kleine Stahlschneiden s angebracht, welche in beiden Figuren erscheinen und

durch verticale Striche hervorgehoben wurden.

Die Schneidklinge c steckt in einer Nuth des stabförmigen

Messerhalters f, welcher in dem Gestellstück C und Lagerbügel B seine

Verticalführung findet und unterhalb des mit einem Schräubchen festgestellten

Messers c noch ein treppenförmig ausgeschnittenes Blech

r trägt, mit welchem aus dem Messerschlitz in der

Platte A jedesmal etwa abgelöste Fadenstücke ausgeräumt

werden.

Die rasche Hin- und Herschiebung der Messerstange f erfolgt von der am linken Ende der Hauptwelle sitzenden Kurbelscheibe

(vergl. Holzschnitt S. 338) und Kurbelstange t (Figur 17 und

18),

welche an die längs der Röhre F verschiebbare Hülse u angelenkt ist. Indem nun das untere Ende des Messerhalters

f den Bundring oben an der Gleithülse u erfaßt, muß das Messer die Bewegung derselben

mitmachen.

Solange der Treibriemen der Maschine auf der Vollscheibe liegt, bewegen sich von der

Hauptwelle aus die Stoffschieber a, b und das Messer c, welches den in raschen Absätzen zukommenden Stoff

durchschneidet. Ohne den Treibriemen zu rücken, also ohne die Maschine factisch

einzustellen, hört die Stoffrückung und daher auch das Schneiden im Momente des

Aufhebens der oberen Zuführrolle a durch den Arm E auf.

Um den Arbeiter, welcher mit der linken Hand vor den Zuführrädchen und dem

Schneidapparat manipulirt oder die Abschnitte des Stoffes seitlich wegnimmt, vor

jeder Verletzung durch die scharfe und rasch bewegte Messerschneide zu schützen, ist

an der durch die Figur 18 dargestellten Seite, von welcher das Messer c leicht zugänglich ist, eine Deckplatte d an dem Schieber D

angeschraubt.

Behufs Auswechselung des Messers oder dergleichen dreht man nach Verschiebung eines

kleinen Riegels die Schutzplatte d aus der gewöhnlichen

Stellung, wobei dieselbe vollkommen mit dem Fuß des Schiebers D übereinstimmt, in die durch Figur 18 angedeutete

Lage. Hierbei kann man zur Messerschiene f gelangen, um

zunächst ein Schräubchen zu lüften, worauf die Klinke c

abgenommen und durch eine andere ersetzt werden kann.

Es ist oben schon deutlich darauf hingewiesen worden, daß die Circularschieber und

der Schneidapparat, um die leichteste Verschiebbarkeit des Stoffes zu erzielen und

dadurch das beliebige Zuschneiden desselben überhaupt zu ermöglichen, daß die

Arbeitstheile der Maschine um eine verticale Achse drehbar angeordnet seyn müssen.

Diese Drehachse x, x muß aus naheliegenden Gründen durch

die vertical übereinander liegenden Drehzapfen der Zuführräder a und b hindurchgehen.

Aus den Abbildungen und der gegebenen Beschreibung derselben geht nun zur Genüge

hervor, daß der Drehung der Drehscheibe A (mittelst des

Griffes G) gar kein Hinderniß im Wege steht und daß

selbst während dieser Drehung alle Bewegungsübertragungen anstandslos vor sich

gehen.

Die Stange g zum Antrieb des Zuführmechanismus liegt in

der verticalen Drehachse x, x und steckt lose im Auge

des Winkelhebels k; es kann also hier durch Drehen der

Maschine die relative Lage der Betriebstheile nicht verändert werden.

Gleiches sehen wir bei dem Messerapparat. Der Messerhalter f gleitet mit dem am unteren Ende angeschraubten Kopf frei auf dem Bundring der auf-

und abbewegten Hülse u, wenn die Drehscheibe A herumgedreht wird. Um hierbei ein Mitnehmen der Hülse

u zu vermeiden, gleitet der an derselben angegossene

Zapfen v in einem verticalen Schlitz des Mittelstückes

zwischen den Tischfüßen, wie dieß aus dem Holzschnitt auf S. 338 zu ersehen ist.

Bei der sinnreichen Disposition der Warth'schen

Zuschneidmaschine erlaubte sich Referent eine etwas eingehendere Beschreibung

derselben. Nach Mittheilung der diese Maschine vertretenden Firma Albert H. Curjel in Wien, sind zwei Exemplare der Zuschneidmaschine

während der Wiener Weltausstellung verkauft worden: die eine an die

Kleiderfabrikanten Marx in Mainz, die andere an die Preßburger

Tuchfabrik (Unternehmer der ungarischen Landwehr-Montirung), und

zwar zum Preis von je 100 Pfund Sterling.

Dem Vernehmen nach arbeitet zur Zeit Hr. Warth an einer

Umgestaltung der beschriebenen Zuschneidmaschine dahin, dieselbe zum Zuschneiden von

Leinwand, Perkai etc. für Weißwäsche vollkommen geeignet zu machen. In wie weit die

jetzige Maschine hier nicht entspricht, fand der Referent keine Gelegenheit durch

Versuche festzustellen.

––––––––––

Der Berichterstatter sieht sich durch Berufspflichten

genöthigt seine Ausstellungsnotizen im polytechn. Journal hiermit vorläufig

abzuschließen.

Er gibt sich wohl der Hoffnung hin, in dieser anspruchslosen Sammlung seiner Studien

und Erfahrungen auf der „Wiener Weltausstellung 1873“ einen

nicht ganz unnützen Beitrag zur Beurtheilung dieser Ausstellung und zugleich den

augenscheinlichen Beweis dafür geliefert zu haben, daß dieses soviel verlästerte und

oberflächlich abgeurtheilte Unternehmen dem ernsten Beobachter Stoff und Anregung in

reichem Maaße zu liefern im Stande war.

So erkannte auch im Verlaufe seiner Berichterstattung Referent sehr bald, daß es ihm

unmöglich seyn werde in den ursprünglich projectirten zwölf Berichten das Wesentlichste der mechanisch-technologischen

Novitäten zusammenzufassen und dieß um so mehr, als derselbe auf nachträglichen

Wunsch des Herausgebers dieses Journals auch die Dampfmaschinen hier einzubegreifen

hatte.

Vieles Interessante liegt dem Berichterstatter noch zur Bearbeitung vor,

darunter:

Maschinen zur Bearbeitung von Metall

und Holz von nachstehenden Firmen: Ferd. Arbey in Paris; Ch. de Bergue

und Comp. in London; Chemnitzer

Werkzeug-Maschinenfabrik vorm. Joh. Zimmermann in Chemnitz; Collet und Engelhard in Offenbach a. M.; Ganz u. Comp. in Ofen; Gschwindt u. Comp. in Carlsruhe; Heilmann-Ducommun und Steinten in Mülhausen (Elsaß); B. und S. Massey

in Manchester; Pfaff, Fernau u. Comp. in Wien; A. Ramsome u. Comp. in London; William Sellers u. Comp. in Philadelphia (Amerika); Wagner u. Comp. in

Dortmund.

Maschinen zur Bearbeitung der Faserstoffe von folgenden Firmen: Actiengesellschaft für Stückfärberei, Appretur und Maschinenfabrication, früher Fr. Gebauer in

Charlottenburg; Aemmer u. Comp. in Basel; Gottfried Bernhardt in Wien; W. Birch in Manchester; Erste Brünner

Maschinenfabriks-Gesellschaft in Brünn; Ganz u. Comp. in Ofen; W. Gmünder in Reutlingen; Ernst Geßner in Aue; G.

Hodgson in Bradford; Caspar Honegger in Rüti; Fritz Kußmaul Sohn in Basel;

Cölestin Martin in Verviers; Neubarth und Longtain in Verviers; A. Pierron und F. Dehaitre in

Paris; J. J. Rieter u. Comp.

in Winterthur, Sächsische Maschinenfabrik (vorm. Richard

Hartmann) in Chemnitz; Sächsische Stickmaschinenfabrik (vormals Albert Voigt) in Chemnitz; Scheller und Berchtold in Thalweil bei Zürich; A. Snoek in Ensival bei Verviers; Max Strakosch in Brünn; Felix Tonnar in Dülken; Tulpin

frères in Rouen; Zittauer

Maschinenfabrik und Eisengießerei, früher Albert

Kießler in Zittau; ferner Lespermont's methodischer Waschapparat und Debié, Granger und Pasquier's

Ganzzeug-Holländer (Carolinenthaler Maschinenbau-Actiengesellschaft in

Prag); Hadernschneidmaschine von Gebrüder Sachsenberg in

Roßlan a. E.; Maschinen für Holzstofffabrication von Theod. und Friedr. Bell in Kriens; Maschinen für Buntpapier- und

Hutfabrication von Ferd. Flinsch in Offenbach a. M.

u.s.w.

Dampfmaschinen folgender Maschinenfabriken: Carolinenthaler

Maschinenbau-Actiengesellschaft vorm. Lüsse, Märky

und Bernard in Prag (Märky und

Schultze's Steuerung); Schultze's verbesserte Corlißsteuerung); John

J. Derham in Blackburn; L. Guinotte's Coulissen-Steuerung für Fördermaschinen etc.;

Maschinen- und Wagenbau-Actiengesellschaft vormals H. D. Schmid in Simmering bei Wien (Radinger's Patent-Steuerung); Prager

Maschinenbau-Actiengesellschaft vorm. Ruston u.

Comp. in Prag (Dautzenberg's verbesserte Corliß-Steuerung);

Sächsische Maschinenfabrik (vorm. Rich. Hartmann) in

Chemnitz; Scheller und Berchtold in Thalweil (Berchtold's

Patent-Steuerung); G. Sigl in Wien (verbesserte

Rider-Steuerung); Berliner Union, Actiengesellschaft für Eisengießerei und

Maschinenfabrication vorm. M. Webers in Berlin.

Tilghman's Sandblas-Apparat; Korkschneidmaschinen

von E. Boethius in Stockholm:

Stein-Auslesemaschine für Getreide von Jul. Hignette in Paris; Getreide-Schälmaschine von Howes, Babeock u. Comp. in New-York; Whitwell's Winderhitzungsapparat; Lederwalzwerk von Ebeling u. Comp. in Goldberg

(pr. Schlesien); Holmes' Steinzurichtmaschine;

Kohlenförderung mit schwebender Kette ohne Ende von J. d'Andrimont und Ch. Beer in Lüttich; stehender

Röhrenguß u.s.w. u.s.w.

Bei dieser Reichhaltigkeit des noch zu verarbeitenden Stoffes wird es sich daher

rechtfertigen, die heute in Folge zeitweiliger Verhinderung des Referenten

abgeschlossenen „Notizen aus der Wiener Weltausstellung 1873“

durch eine zweite Serie derselben im nächsten Jahrgange des polytechn. Journals zu ergänzen und dadurch die in der

Einleitung dieser Mittheilungen ausgesprochene Absicht soviel als möglich zu

verwirklichen.

Wien, Mitte November 1873.

Johann

Zeman. Docent

an der Handels-Hochschule in Wien.

Tafeln