| Titel: | Ueber das Aetzen von Eisen und Stahl; von Professor Friedrich Kick in Prag. |

| Fundstelle: | Band 212, Jahrgang 1874, Nr. VIII., S. 40 |

| Download: | XML |

VIII.

Ueber das Aetzen von Eisen und Stahl; von

Professor Friedrich Kick in

Prag.Aus den „Technischen Blättern“ 1873, S. 112 mit besonderer

Genehmigung des Hrn. Verfassers, welchem wir hiermit unsern herzlichsten Dank

dafür aussprechen.

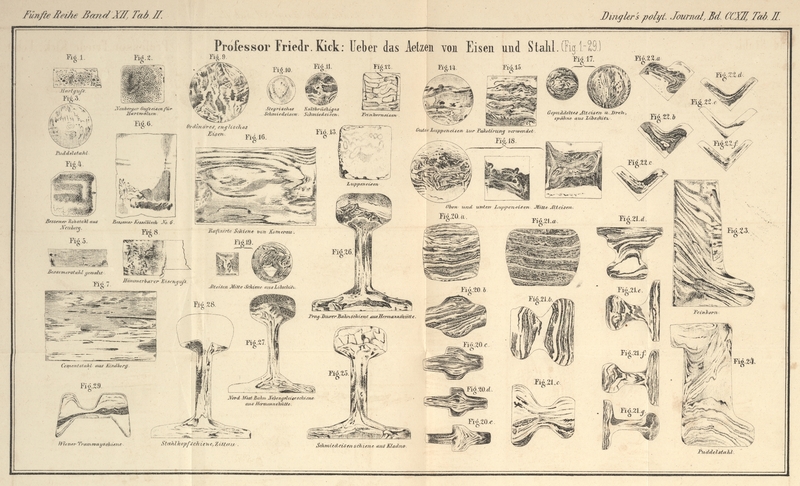

Mit Holzschnitten und Abbildungen auf Tab. II.Die Figuren sind in ca. 1/2 natürlicher Größe

dargestellt und von Steinmetz und Bornemann in Meißen lithographirt. Die Red.

Kick, über das Aetzen von Eisen und Stahl.

Zur Erkennung der Qualität von Eisen und Stahl wird schon lange mit gutem Erfolg das

Aetzen dieser Materialien mit Säure angewendet.

Das Aetzen lehrt aber noch mehr; es gestattet Schlußfolgerungen auf die Richtigkeit

der angewendeten Arbeitsverfahren und verdient daher nach

beiden Richtungen hin allgemeine Anwendung.

Eisen wird bekanntlich von allen verdünnten Säuren angegriffen und zwar in jeder

seiner vielerlei Varietäten, als Schmiedeeisen, Stahl und Roheisen. Hie und da kommt

man jedoch auf Stücke, welche fast nicht oder gar nicht angegriffen werden; –

sie verhalten sich passiv, welche Eigenschaft durch

Ausglühen des betreffenden Stückes beseitigt werden kann, durchaus aber keinen

Schluß auf besondere Güte gestattet; denn selbst das beste Schmiedeisen, der

dichteste Stahl werden von Säure angegriffen.

Aetzverfahren.

Nach vielerlei Versuchen mit Salpetersäure, Schwefelsäure, Salzsäure, Gemengen

derselben, Aetzflüssigkeiten mit Kupfersalzen etc. gelangte der Verfasser zu dem

Schlusse, daß ein Gemenge von 1 Theil Salzsäure und 1 Theil Wasser, welchem eine

Spur von Antimonchloridlösung zugesetzt ist, eine besonders empfehlenswerthe Aetzflüssigkeit abgibt. Letzterer Zusatz, welcher über

Anrathen meines geehrten Collegen und Freundes Prof. Dr.

Gintl erfolgte, macht die geätzte Fläche weit

widerstandsfähiger gegen Rosten, und so wird es möglich durch gutes Waschen in heißem Wasser nach dem Aetzen und Auftragen einer

schützenden Schichte von Damarlack die geätzte Fläche ziemlich rein

aufzubewahren.

Die Aetzungen nahmen wir stets so vor, daß das zu ätzende Profil – durch Feile

oder Schleifstein geebnet – mit einem 2 Centimeter hohen Wachsrande versehen

wurde, ähnlich wie beim Aetzen der Kupferstiche vorgegangen zu werden pflegt. In den

so entstehenden Raum wird die Säure gefüllt, welche bei der Temperatur von

12–30° C. sehr bald zu wirken beginnt, was an der Gasentwicklung

ersichtlich ist. Bei Winterkälte geht das Netzen schlecht. Die Zeit der Einwirkung

betrug meist 1–2 Stunden und soll im Allgemeinen so lange erstreckt werden,

bis die Textur zu Tage tritt. Man kann sich von dem Fortschreiten der Einwirkung

leicht dadurch überzeugen, daß man etwa von 1/2 zu 1/2 Stunde die Säure abgießt und

– ohne den Wachsrand zu entfernen – mit Pinsel und Spritzflasche den

auf der Aetzfläche meist ausgeschiedenen Kohlenstoff (Graphit) abwäscht und, so die

Aetzung noch nicht genügend erscheint, neuerlich Säure einwirken läßt.

Ist der Zusatz von Antimonchlorid zur Säure zu groß gemacht worden, so scheidet sich

in kurzer Zeit nach Beginn der Einwirkung ein schwarzer Niederschlag ab, welcher sich leicht von Graphit

unterscheiden läßt; derselbe wird übrigens nicht merklich, wenn per 1 Liter Säure nur 1 Tropfen concentrirter

Antimonchloridlösung zugesetzt wurde, was reichlich genügt.

Nach erfolgter hinlänglichen Aetzung wird der Wachsrand entfernt und die geätzte

Fläche nacheinander in mehreren Wässern, deren erstes (durch geringen Laugezusatz)

etwas alkalisch gemacht ist, mittelst Abbürsten gewaschen, dann abgetrocknet und mit

Damarlack bestrichen. Tritt nach einigen Stunden dennoch ein Rosten ein, so wird die

Lackschichte mit Terpentinöl abgewaschen, dadurch der Rost mit entfernt und hierauf

neuerlich lackirt.

Verhalten der verschiedenen Eisensorten

bei der Aetzung.

Weiches oder sehniges

Schmiedeeisen wird, wenn dasselbe vorzüglicher Qualität ist, von der Säure

selbst bei mehrstündiger Einwirkung so gleichmäßig angegriffen und die

Kohlenstoffabscheidung ist so unmerklich, daß die Aetzfläche licht und matt glänzend

bleibt. Etwa vorhandene unganze Stellen und Aschenlöcher kommen hierbei zum

Vorschein. (Die Figuren 10, 14 und 15 zeigen Aetzprofile von

ziemlich gutem sehnigen Schmiedeeisen.)Einen großen Theil der den Aetzversuchen unterworfenen Stücke verdankt

Verfasser der Freundlichkeit des Hrn. Wilh. Bansen, Eisenwerksdirector in Libschitz (Böhmen). Die Aetzproben

waren bei der Wiener Weltausstellung 1873 exponirt.

Feinkorn-Eisen verhält

sich ganz ähnlich; die Aetzfläche ist meist noch gleichförmiger, aber um etwas

weniges dunkler. (Fig. 12 u. 13.)

Grobkorneisen und kaltbrüchiges Eisen werden von der Säure weit intensiver als die beiden

früher genannten Sorten angegriffen. Schon nach etwa 10 Minuten ist die Oberfläche

besonders bei letzterer Sorte schwarz. Beläßt man die Säure ca. 30 Minuten, so kann man einen schwarzen Schlamm abwaschen; und doch

sieht trotz allen Waschens die Oberfläche schwarz, mit zahlreichen kleinen Löchern

besäet aus. Gewisse Partien des Eisens werden hierbei gewöhnlich mehr in der Tiefe

zerfressen; andere bleiben, wenn auch geschwärzt und etwas porös, doch besser

erhalten. Hiervon kann man sich dadurch ein deutliches Bild verschaffen, daß man

nach circa einstündiger Aetzung, dann Abwaschen und

Trocknen, die Aetzoberfläche mit einer Polirfeile leicht überfährt. (Fig. 9 und 11.)

Adoucirtes oder getempertes

Eisen (schmiedbarer Eisenguß) rostet bekanntlich meistens leichter als

Schmiedeeisen. Es ist interessant, daß auch die Einwirkung der Säure eine sehr

vehemente ist, und wie

Figur 8

zeigt, ein sehr ungleichförmiger Angriff der Säure erfolgt.

Puddelstahl. Die Figuren 3 und 24 zeigen

geätzte Profile von Puddelstahl – erstere Rundstahl, letztere ein

Tyre-Bruchstück darstellend. Die Farbe ist nach der Aetzung und Abwaschung

grau mit ziemlich gleichförmigem Ton, die Schichtungslinien schwach sichtbar.

Cementstahl-Flachschiene zeigt Fig. 7, im Aussehen dem

Puddelstahl sehr ähnlich; Schichtungslinien gleichfalls wenig hervortretend.

Bessemerstahl, Gußstahl, Fig. 4 bis 6. Die geätzten Flächen

dieser Stahlsorten sind ganz gleichförmig grau, nur selten und wenig hervortretend

finden sich unganze Stellen. Je weicher der Stahl, desto leichter ist die graue

Färbung. Durch die Aetzung treten die feinsten Haarrisse hervor. Bei einem Stücke

Mushet-Stahl sah die abgeschliffene Fläche

vollkommen gleichförmig aus; nach der Aetzung trat jedoch ein den Stahl seiner

ganzen Länge nach durchziehender Haarriß zu Tage. Wahrscheinlich war der

Wolframgehalt dieses Stahles Ursache, daß die geätzte Fläche eine sehr dunkelgraue

Farbe zeigte.

Roheisen, Gußeisen. Graues Roheisen verhält sich beim

Aetzen ähnlich wie Stahl; die geätzte Fläche erscheint ziemlich gleichförmig

dunkelgrau. Weiches und zum Weißwerden geneigtes (halbirtes) Eisen verhält sich beim

Aetzen derart, wie dies die Figuren 1 und 2 darthun. Die

weißen Theile bleiben nach der Aetzung licht, und die eingesprengten Partikelchen

grauen Eisens treten als dunkle Punkte und Flecken deutlich bervor.

–

Nachdem wir nun das Verhalten der wichtigsten Eisensorten beim Aetzen kennen,

erklären sich die Erscheinungen an solchen Stücken, welche aus verschiedenen

Eisensorten bestehen, fast von selbst.

In Figur 18

erscheinen Stabeisenquerschnitte, welche durch Paketirung von gutem Luppeneisen

(oben und unten) und Alteisen (Mitte) entstanden sind. Fig. 17 stellt

Querschnitte aus gepuddeltem Alteisen Drehspänen vor.

Fig. 19

stellt zwei Querschnitte von Quadrateisen und Rundeisen vor, bei dessen Paketbildung

eine Eisenbahnschiene verwendet wurde, welche im Quadrateisen sehr deutlich, im

Rundeisen aber nur durch den etwas verdrückten Feinkorn-Schienenkopf

kenntlich ist.

Die Figuren 20a

bis 20e

zeigen die aufeinanderfolgenden Kaliber zur Erzeugung von

Fenstersprosseneisen aus mittelmäßigem Materiale.

Figur 21a bis Figur 21g repräsentiren eine Reihe der Kaliber zur Erzeugung von

Grubenschienen; Fig. 22a bis Fig. 22f analog eine Reihe der Kaliber zur Erzeugung von Winkeleisen, welches

wie oben bei Figur

18 paketirt wurde.

Fig. 25 zeigt

den Querschnitt einer Eisenbahnschiene mit Feinkornkopf, Grobkorn-Steg und

Sehne im Fuß. Mit dem Schienenkopfe vergleiche Fig. 12.

Fig. 26

dasselbe, aber minder gutes Material.

Der Schienenquerschnitt in Fig. 27 zeigt im Kopfe

der Schiene Grobkorn, was entschieden fehlerhaft ist, aber zuweilen so bestellt

wird.

Fig. 28:

Stahlkopfschiene. Der Kopf der Schiene ist Bessemerstahl und tritt dieses Material

theilweise in den Schienensteg ein, welcher im Uebrigen aus Grobkorn besteht,

während der Fuß aus sehr gutem sehnigen Eisen hergestellt erscheint.

Fig. 29:

Wiener Tramwayschiene. Dieselbe ist in der Mitte von einem Streifen Grobkorneisen

(Kaltbruch) der leichteren Verschweißung wegen durchzogen.

Wenn in einem Façoneisen verschiedene Eisenqualitäten gemengt vorkommen, so

greift die Säure beim Aetzen so vorherrschend jene Eisensorte an, welche größere

Affinität darbietet, daß der Angriff auf die übrigen Partien viel geringer wird, als

wenn dieselben allein der Wirkung der Säure ausgesetzt worden wären. Bessemerstahl

für sich allein geätzt zeigt bekanntlich eine graue Aetzfläche; ist derselbe jedoch

wie in Fig.

28 mit Grobkorn verschweißt, so wird er wenig angegriffen.

Die Resultate des Aetzens in Bezug auf

die Arbeitsmethoden.

Aus dem früher Gesagten ist bereits ersichtlich, daß die Aetzungen die Wahl des

Materiales und die Lage der Schichten ersichtlich machen. Es zeigen zwar die Figuren 20 a

bis 20 e

und 21 a

bis 21 g

, daß selbst bei einfacher Paketirung ein Verquetschen der Schichten bis zu

einem ziemlich hohen Grade erfolgt; aber dennoch läßt sich ein Schluß auf die

Lagerung der Schienen des Paketes aus der Aetzfläche des Fertigkalibers immerhin mit

einiger Sicherheit ziehen: Je gleichförmiger die Druckvertheilung im Kaliber war

(resp. sein konnte), desto weniger verworfen sind die einzelnen Schichten.

Vergleichen wir die Aetzflächen Fig. 21b, 21d und 21e mit 21a, so ist zu entnehmen, daß das Walzgut Fig. 21a um 90 Grad gewendet werden mußte, damit die Schichtung eine

solche werden konnte, wie dies Fig. 21b zeigt. Die Figur 21c hingegen zeigt eine abweichende, nicht in die Reihe passende

Lagerung der Schichten. Diese Abweichung kann nicht daher

rühren, daß die genannte Verdrehung einmal unterblieb,

weil die Breite der Schiene in Fig. 21b

geringer als die Breite

von jener der Fig.

21a ist, jene Verdrehung daher schon

einfach aus bekannten Gründen erfolgen muß. Die Abweichung in der Schichtenlagerung

von Fig. 21c könnte daher nur entweder eine Folge der

bereits im Profile Fig. 21a entsprechend verändert gelagerten

Schichten sein, oder sie kann eine Folge der öfter beim Walzen stattfindenden

Verdrehung des Schienen-Endstückes sein. Letzteres hat mehr

Wahrscheinlichkeit, denn die dem Verfasser vom Hrn. Director Bansen zur Verfügung gestellten Probestücke waren natürlich den Enden der

Schienen entnommen. Die gleiche Erscheinung zeigt Fig. 20e, wie dies der Vergleich mit den diesem Kaliber vorhergehenden

deutlich zeigt.

Textabbildung Bd. 212, S. 45

Bekanntlich ist die Art der Paketirung von besonderer

Wichtigkeit. Bei Erzeugung von Eisenbahnschienen wird meist derartig paketirt,

wie dies Holzschnitt A zeigt.

Textabbildung Bd. 212, S. 45

Hingegen fanden wir auf der Wiener Ausstellung eine

Paket-Probe ausgestelltVon der Steinhauser Hütte in Mitten a. d. Ruhr; das Hüttenwerk Piela in

Oberschlesien hatte geätzte Schienenprofile ausgestellt, welche

wahrscheinlich ebenso paketirt waren und eine sehr gute Verschweißung

zeigten., welche der Holzschnitt B versinnlicht, und hatte das betreffende Werk die hieraus

dargestellten Schienenprobestücke exponirt, welche dem Bruchansehen nach nichts

zu wünschen übrig ließen. Stellt man nun die Frage, welches Verfahren ist

rationeller, bei welchem ist die Verschweißung eine innigere, so könnte hierauf

am besten das Aetzverfahren Antwort geben.

Die Anzahl der Proben von Sortimenten, welche mein verehrter Freund Bansen mir zur Verfügung stellte, waren viel zu gering,

um die beim Walzen sich aufdrängenden Fragen der Querschnittsabnahme,

Druckvertheilung etc. in Beantwortung nehmen zu können. Doch glaube ich gezeigt zu

haben, welche Wichtigkeit dem Aetzen beizulegen ist sowohl vom Consumenten, zum Zwecke der Qualitätserkennung des Materiales, als vom Producenten, zum Zwecke der leichten, raschen Erkennung

des Einflusses von Abänderungen im Arbeitsverfahren; und so möge dieser Aufsatz zu

ausgedehnterer Anwendung des Aetzens anregen.

Prag, im November 1873.

Tafeln