| Titel: | Brückner's Cylinderofen zum Rösten von Silbererzen. |

| Fundstelle: | Band 224, Jahrgang 1877, Nr. , S. 603 |

| Download: | XML |

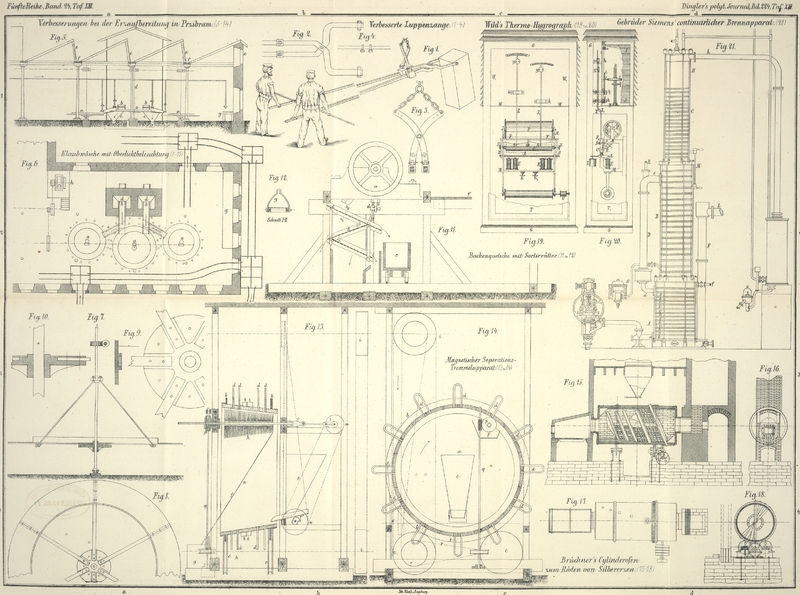

Brückner's Cylinderofen zum Rösten von Silbererzen.

Mit Abbildungen auf Taf.

XIII [d/4].

Brückner's Cylinderofen zum Rösten von Silbererzen.

Der bereits von Fr. Bode (* 1876 219 53) in günstiger Weise besprochene mechanische Röstofen von H. Brückner — eines deutschen Landsmannes —

wird jetzt im Territorium Colorado, wo der Ofen, nach im Engineering, December 1876 S. 515 veröffentlichten ausführlichen

Mittheilungen von Dr. Th. Egleston, anfänglich zum Rösten von göldischen Erzen bestimmt, im J. 1867

eingeführt wurde, bei der Amalgamation der dortigen Silbererze (nach dem sogen.

Reese-River-Verfahren) nach zahlreichen Versuchen mit andern bald aber

wieder verworfenen Oefen jetzt fast ausschließlich angewendet wird; die 13 derzeit

dort im Betriebe stehenden derartigen Oefen haben etwa die Hälfte des daselbst im J.

1875/76 producirten Silbers geliefert. Ursprünglich experimentirte Brückner mit einem im Wesentlichen aus zwei mit einander

verbundenen abgestumpften kegelförmigen Behältern bestehenden Apparate, in welchem

das Röstgut vom Ende eines jeden Kegels aus in den andern und wieder zurückfallen

mußte, so daß eine ununterbrochene Bewegung des Erzschliechs durch mechanische

Mittel gesichert wurde. Dieser Apparat führte ihn auf die Construction seines

„Cylinderofens“, den man sich als aus zwei solcher Kegeln

zusammengesetzt denken kann, in welchen der (jetzige) Scheider die Kreuzung der

Röstguttheile in den verschiedenen Umdrehungsstadien der Kegel vermittelt.

Der Cylinderofen in seiner jetzigen Gestalt besteht aus einem aus Kesselblech

angefertigten, 12 Fuß engl. (3m,66) langen und 5 bis 6 Fuß (1m,52 bis 1m,83) im Durchmesser haltenden, an beiden

Enden mit Boden geschlossenen Cylinder. Jeder Boden hat in seiner Mitte eine mit

Flansche versehene, 2 Fuß (0m,61) weite Oeffnung, von denen die eine mit dem Feuerraume, die

andere mit einer Flugstaubkammer in Verbindung steht. Anstatt der bei seinen ältern

Cylinderöfen rechtwinklig zum Cylindermantel gestellten Böden und den an diese

letztern gleichfalls unter 90° sich anschließenden Flanschen gibt Brückner jetzt den Cylinderenden, zur Vereinfachung der

innern Einrichtung des Ofens, eine conische Form. Beide Constructionsweisen sind aus

den Abbildungen Fig. 15 bis 18 ersichtlich.

Etwa in seiner Mitte hat der Cylinder eine mit Thür verschließbare, zum Eintragen des

Röstgutes dienende Oeffnung, und auf seiner Außenseite sind zwei mit Rädern

versehene, auf je zwei den Cylinder tragenden Frictionsrädern laufende Leitkränze

festgebolzt; der hintere derselben ist zur Vermeidung von seitlichen Verschiebungen

genau in die zu diesem Zwecke mit Flanschen versehenen Rädern eingepaßt, während der

andere einfach auf den Rollen läuft. Das ganze Getriebe ist so eingerichtet, daß es

zweierlei, in verschiedenen Stadien des Röstprocesses erforderliche

Umdrehungsgeschwindigkeiten zuläßt, und daß man bei dem Vorhandensein mehrerer

Röstcylinder jeden einzelnen derselben, ohne die andern anhalten zu müssen, zum

Stillstand bringen kann. Zur Correction etwaiger Senkungen werden sämmtliche

Lagerpfannen der Frictionsräder durch Stellschrauben in ihrer Lage erhalten, so daß

sie sowohl seitlich, als auch in verticaler Richtung verstellt werden können.

Durch den Cylinder gehen von der einen Seite zur andern sechs parallel zu einander

gelegte, einen rostförmigen Scheider im Ofen bildende und zur Drehungsachse

desselben unter 15° geneigte Röhren, welche, wie Figur 14 zeigt,

gleichzeitig zur Ebene dieser Achse einen Winkel von 30 bis 35° machen, durch

die Böden hindurchtreten und außen offen sind, so daß beständig Luft in ihnen

circulirt. Vergeblich hoffte man, mit Hilfe dieser Luftkühlung und der durch

dieselbe vermittelten Bildung eines Glühspanüberzugs, die Röhren von der Wirkung der

Röstdämpfe und -Gase schützen zu können. Der Scheider bezweckt eine

continuirliche Vor- und Rückwärtsbewegung des Röstgutes aus einem Ofen in den

andern; indessen fällt bei der von Cone herrührenden

neuesten Construction des Brückner-Ofens nach Egleston's Mittheilungen diese Einrichtung gänzlich weg. Der ganze

Cylinder ist mit einer Schicht von gewöhnlichen, flach in einen aus 1 Th.

feuerfestem Thon und 2 Th. Chamottepulver durch sorgfältigstes Mengen hergestellten

Mörtel gelegten Ziegelsteinen ausgefüttert. Auf der Pelican-Mill ist dieses

Futter mittels eiserner Bolzen mit dem Cylindermantel verankert und auf der einen

Seite in Form eines vollständigen Gewölbes ausgeschnitten; auf der

Niederland-Mill dagegen ist das Futter ohne Anlauf eingesetzt, und jeder

Halbcylinder desselben wird durch den Scheider gehalten, so daß eine weitere

Verankerung nicht erforderlich ist, da dort die Futtersteine besonders geformt

werden. Die Dauer des Futters wird hauptsächlich durch die auf seine Herstellung

verwendete Sorgfalt bedingt; bei guter Arbeit hält es gewöhnlich 1½ Jahre.

Bei den ältern Oefen werden die Cylinderenden mit rechteckigen Masseblöcken

geschlossen, welche man dann bis auf die erforderliche Futterstärke conisch

ausschnitt, was viel Arbeit und häufige Reparaturen verursachte; jetzt werden die an

sich schon conisch geformten Enden auf die gewöhnliche Weise gleichmäßig stark

ausgefüttert, wodurch eine bedeutende Verminderung des Ofengewichtes und bedeutende

Ersparnisse an Reparaturen erzielt werden.

Bei den älteren Oefen stand der Cylinder auf einem gemauerten Fundamente und die

Frictionsrollen ruhten auf einem Balkengerüste; jetzt wird dagegen der ganze Apparat

auf einen sorgfältig zusammengepaßten Gußeisenrahmen gelagert, wodurch seine

Aufstellung auf den Hüttenwerken sehr vereinfacht wird und die früher so häusigen

Betriebsstörungen wegfallen. Die vordere Flansche des Cylinders tritt frei in den

Feuerraum, die andere in den zu den Gestübbekammern und zur Esse führenden Fuchs,

auf dessen Sohle ein geneigt liegender Schuh angebracht ist, der etwa hinabfallenden

Röststaub dem Cylinder wieder zuführt. Der hintern Cylindermündung gegenüber ist

eine zum Schauen und Probeziehen dienende, mit einer Thür verschließbare Oeffnung

angebracht. Der Feuerraum wird entweder durchweg aus Mauerwerk, oder an den Seiten

aus verankertem, mit Chamotte gefüttertem Kesselblech, im Gewölbe aber gänzlich aus

Mauerwerk, bis auf die Ankerstangen, ohne alles Eisen construirt und erhält 6 Fuß

(1m,83) Länge, und

3 Fuß 2 Zoll (0m,96)

Breite, während seine Höhe zwischen Rost und Gewölbe an der Schürthür 2 Fuß 2 Zoll

(0m,66) und an der

6 Zoll (0m,15) über

dem Roste liegenden, runden und mit Chamotte gefütterten Feuerbrücke 3 Fuß 8 Zoll

(1m,12) beträgt.

Gewöhnlich hält der Feuerraum 6 bis 8 Monate; die eisernen Herdplatten (Zacken)

brauchen gewöhnlich erst nach 2 Jahren ausgewechselt zu werden, brennen jedoch in

einzelnen Fällen in Folge nachlässiger Behandlung schon nach kürzerer Zeit

durch.

Jeder Cylinder hat seine eigene Flugstaubkammer, die sonntäglich gereinigt wird. Auf

der Niederland-Mill tritt das feine Gestübbe aus der Kammer in einen 40 Fuß

(12m,19) langen, 6

Fuß (1m,83) hohen und

7 Fuß (2m,13) weiten

Canal, während der gröbere Staub in einen zu diesem Zwecke neben dem Ofen

angebrachten besondern Behälter fällt und aus diesem in einen tiefer stehenden

Kasten gezogen wird. Der erwähnte Canal läuft unter der Sohle des Trockenofens hin,

indem er an dieselbe einen Theil der zu ihrer Heizung erforderlichen Wärme abgibt;

in ihm sammeln sich monatlich etwa 10t an und in der Kammer selbst ungefähr

die gleiche Menge von feinem Flugstaub mit einem durchschnittlichen Silbergehalt von

32 Unzen (988g) auf

1t an, während

sich in dem gedachten Behälter während des gleichen Zeitraumes etwa 5t gröberer Staub

absetzt, welcher in den Ofen zurückkommt, wohingegen der feinere, sobald von ihm die

für eine Charge genügende Menge vorräthig ist, mit Zuschlag von Kochsalz und etwas

rohem Erzschliech

für sich behandelt wird. Auf der Pelican-Mill beträgt seine Menge für jedes

Cylinderpaar beim Rösten „schwerer“ (d. h. geschwefelter) Erze

wöchentlich 680k, bei

„leichten“ (hauptsächlich oxydischen) Erzen 10 Proc.

weniger. Hier und da läßt man Wasserdampf in die Kammern eintreten, um den

vollständigen Absatz des feinen Röftstaubes zu befördern.

Die liegende Triebwelle des Ofens muß etwa 23 Umdrehungen in der Minute machen, wozu

für jeden Cylinder ungefähr 3e erforderlich sind. Der letztere muß möglichst durchgängig aus

Schmiedeisen angefertigt werden, da Gußeisen bei größerm Gewichte weniger

widerstandsfähig ist und seine Anwendung die Anlagekosten in schwer zugängigen

Oertlichkeiten bedeutend vermehrt. Das Gesammtgewicht der Eisentheile, welche

sämmtlich in Chicago und Cincinnati gearbeitet und den Hüttenwerken zugeführt

werden, beläuft sich auf 726k.

Brückner's Cylinderofen läßt sich für die verschiedenartigsten Erzsorten benutzen;

indessen je kies- und blendereicher dieselben sind, desto weniger Gut läßt

sich binnen 24 Stunden fertig rösten, zumal da bei vielen Colorado-Erzen eine

große Neigung zum Sintern oder Zusammenfritten beim Rösten sich geltend macht,

weshalb auch sämmtliche Erze als feiner Schliech in den Ofen gebracht und während

des Abröstens mit steter Aufmerksamkeit behandelt werden müssen. Sobald eine

abgeröstete Erzpost ausgetragen worden, ist der Ofen für die Aufnahme einer frischen

Charge fertig, insofern er von der letzten Operation her noch rothglühend ist, oder

wenn erforderlich wieder zur Rothglut erhitzt wird, während man ihn eine halbe bis

eine ganze Umdrehung in der Minute machen läßt; ist dann die Eintragsöffnung nach

oben gekehrt, so gibt man das in Kisten magazinirte Röstgut mit Hilfe einer

biegsamen Rohrleitung durch einen Rumpf in den Cylinder auf. Das Gewicht einer

Röstpost ist der Beschaffenheit der Erze entsprechend sehr verschieden; auf der

Niederland-Mill in Carabo, wo dieselben 5 Proc. Bleiglanz, 4 Blende, und 2

Kupferkies, im Ganzen also 11 Proc. Sulfurete enthalten, beläuft sich das

Maximalgewicht einer Charge auf 1680k; der Pelican-Mill dagegen, wo

das Rösten der 15 bis 16 Proc. Bleiglanz und Kiese, sowie bis 15 Proc. Blende

führenden Erze wegen ihres hohen Gehaltes an letzterer sehr schwierig ist, beträgt

das Gewicht einer Charge selten über 1580k, oft noch bedeutend weniger. Indessen

steht die Größe der Röstposten keineswegs in nothwendigem Verhältnisse zum

Fassungsraume des Cylinders, denn die zu ihrer Behandlung erforderliche Zeit ist je

nach der auf die Arbeit verwendeten Sorgfalt sehr verschieden und nimmt mit

wachsendem Schwefelgehalte zu. Bei sehr leichten Erzen kann man große Röstposten in ungefähr 4

Stunden abrösten; auf der Niederland-Mill gebraucht man dazu 8 Stunden. Bei

schweren Erzen, wie auf der Pelican-Mill, sind zur Ausführung des Processes

mindestens 12 bis 13, zuweilen sogar 20 Stunden erforderlich.

In den vier Cylinderöfen der Niederland-Mill wurden 1875/76 fast 4000t Silbererze

verröstet. Der Fassungsraum der für die verschiedenen Erzsorten bestimmten Cylinder

wurde von Cone in der Weise bestimmt, daß er so lange

Röstgut in den Cylinder brachte, bis dasselbe, nachdem es zu seinem Maximum

aufgequollen war, aus der hintern Ofenöffnung heraustrat.

Ist der Cylinder (bei geschlossenem Schieber des Fuchses) gefüllt, so wird der Rumpf

abgesperrt, die Ofenthür geschlossen und der Ofen selbst zu einer Umdrehung in zwei

Minuten angelassen. Bei schweren Erzen muß der Cylinder beim Eintragen des Röstgutes

sehr heiß sein, um den Schwefel möglichst bald zum Brennen zu bringen, wozu etwa 1

Stunde erforderlich ist; leichte Erze werden einfach erhitzt und dann chlorirt,

wobei zuweilen — wie auf der Niederland-Mill — das Kochsalz

gleichzeitig mit dem Erzschlieche aufgegeben wird. Den Schwefel läßt man bei nunmehr

geöffnetem Fuchs unter möglichst reichlichem Luftzutritt, während man das Feuer nur

eben nicht abgehen läßt, vollständig abbrennen, was bei schweren Erzen 3 bis 5

Stunden andauert, und schürt erst wieder an, nachdem der Schwefel zu brennen

aufgehört hat, worauf man zur Vervollständigung der Röstung noch 5 bis 6 Stunden

lang feuert und den Ofen während dieser Zeit zum Rothglühen bringt. Während des

ganzen Röstprocesses wird die Röstpost mittels des Scheiders ununterbrochen

vor- und rückwärts geworfen und fällt continuirlich durch denselben hindurch,

so lange es noch Schwefel enthält; sobald dieser aber wegzubrennen beginnt, so backt

der Schliech zu Klümpchen zusammen, welche indessen in Folge der Bewegung des

Cylinders bald wieder zerfallen. 10 bis 12 Stunden nach dem Eintragen ist die

Röstpost für den Zusatz des Kochsalzes fertig; dasselbe wird dem Cylinder durch

einen Rumpf zugeführt. Auf eine Röstpost von 1580k sind der Haltigkeit des Erzes

entsprechend 90 bis 115k davon erforderlich. Bald nach dem Salzzusatze nimmt das Erz in

Folge der Zersetzung der beim Rösten entstandenen Sulfate unter Chlorentwicklung

schwammförmigen Zustand an; nach erfolgter Chlorirung hört der Schwefligsäuregeruch

auf; die Röstpost muß vielmehr vor dem Auskrählen etwa ½ Stunde lang einen

reinen Chlorgeruch von sich geben. Durch die erwähnte, im Fuchse angebrachte

Schauthür, auch wohl durch die Eintragsthür des Cylinders, aus welcher man während

der Umdrehung des

letztern etwas Röstgut in den Wagen fallen läßt, werden die nöthigen Proben gezogen.

Die Chlorirung schwankt nach der Beschaffenheit der Erze und der auf die Operation

verwendeten größern oder mindern Sorgfalt zwischen 85 und 95 Proc. Wird fortwährend

ein und dasselbe Erz verhüttet, so werden diese Proben nicht immer ausgeführt,

sondern die Beurtheilung des Grades der Chlorirung wird dem Arbeiter nach dem äußern

Ansehen und dem Geruche überlassen, eine übrigens durchaus verwerfliche Praxis.

Stets sollte die Beschickung in den verschiedenen Stadien des Processes mit

unterschwefligsaurem Natrium probirt werden.

Ist die Charge fertig (was gewöhnlich nach Verlauf von 4 bis 13 Stunden nach dem

Eintragen der Fall), so wird ein eiserner Transportwagen unter den Cylinder gefahren

und dem letztern bei geöffneter Eintragsthür die rascheste Bewegung gegeben, wobei

die Charge in den Wagen fällt und nun auf die aus Ziegelsteinen hergestellte

Kühlsohle gestürzt wird. Auf andern Werken wird das chlorirte Erz in einen unter dem

Cylinder stehenden Rumpf gezogen, an dessen Boden eine die Charge in einen mit

Wasser gekühlten eisernen Trog fördernde Schraube oder endlose Kette angebracht ist

— eine Einrichtung, durch welche beim Abkühlen Zeit und Arbeit gespart wird.

Das Ausziehen der Charge nimmt 1 bis 1½ Stunden in Anspruch.

Vor dem Chloriren zeigen die Colorado-Erze eine grauliche Färbung, nach der

Operation erscheinen sie bräunlichroth. Die ganze Kunst des Chlorirens besteht in

dem rechtzeitigen Zusetzen von Kochsalz, so lange das Röstgut noch etwas Schwefel

enthält; es soll dann ein sammtartiges Ansehen haben und gänzlich frei von Klümpchen

sein. Die Temperatur des Ofens darf nie so hoch steigen, daß Sinterung eintritt, was

auch wohl nur bei noch unerfahrenen Arbeitern stattfindet. Ein Zusammenbacken und

Ansetzen des Röstgutes an die Cylinderwandungen läßt sich dagegen nie gänzlich

vermeiden; diese Antheile werden abgekratzt und müssen nochmals vermahlen und von

Neuem chlorirt werden, zu welchem Zwecke der Cylinder mit 1360k, von denen 227k rohe Schlieche sein

müssen, und mit 72k

Salz beschickt wird. Vor der Amalgamation wird das Gut auf der Kühlsohle gesiebt.

Die schweren Erze backen bei längerm Liegen auf der letztern leicht zusammen. Das am

Schlusse der Woche aus den fünf Cylindern gesammelte Gekrätz, dessen Menge übrigens

vom Bleigehalte der Erze bedingt wird, reicht gewöhnlich für eine ganze Charge hin;

bei leichten Erzen kommt öfters binnen 14 Tagen gar kein Gekrätz vor. Das letztere

wird mit der Siebgröbe

zusammen vermahlen und dieses Gemenge wird stets für sich besonders zu gute

gemacht.

Auf der Pelican-Mill sind etwa 6cbm (1½ Klafter) Holz für den 24

stündigen Betrieb von zwei Röstcylindern bei sehr schweren Erzen, also 3cbm auf 1360k mehr als

hinreichend; auf der Niederland-Mill gebraucht man nur 6cbm auf 5t der allerdings sehr

„leichten“ Erze. Nach Brückner

hat man gewöhnlich auf ordinäre Erze 3cbm Holz oder 0t,375 Steinkohle zu rechnen. Meist brennt

man Fichtenholz (die Klafter zu 5 Dollars oder 21,50 M.) oder Bastardfichtenholz (zu

4 Doll. oder 17,20 M.); ersteres gibt ein rasches Feuer und, was für einen guten

Röstbetrieb wichtig ist, viel Flamme. Je fünf Oefen erfordern einen Röster und einen

Rostgehilfen für eine 12 stündige Schicht. Es ist sehr fraglich, ob bei einem so

ununterbrochene Aufmerksamkeit beanspruchenden Hüttenprocesse so lange Schichten

vortheilhaft sind; bei 8 stündigen Schichten würden die Arbeiter weit weniger

angestrengt werden und Besseres leisten.

Auf verschiedenen Werken stellen sich die Röstkosten etwas verschieden; die Röstung

erfolgt sehr gleichmäßig, erfordert weniger Zeit und ist weit billiger als das

Rösten in Flammöfen. Reparaturen werden nur an der Feuerbrücke und am Scheider

nöthig; die erstere muß gewöhnlich alle 6 bis 8 Wochen ausgebessert werden. In

Colorado werden die Gußeisentheile aus mehrfach umgeschmolzenem Alteisen aller Art,

aus abgenutzten Maschinenstücken, abgeworfenen Oefen u. dgl. ohne große Rücksicht

auf Qualität hergestellt. 1k dieses sehr harten und kohlenstoffarmen Materials kostet 17

Cents (73 Pf. ) und ist so schlecht, daß die Werke den Bezug bessern Eisens aus dem

Osten beabsichtigen. Die vom Schwefelgehalte des Röstgutes abhängige Dauer des

Scheiders beträgt gewöhnlich 4 bis 5 Monate bei schweren und 1 Jahr bei leichten

Erzen; bricht ein Rohr desselben, so wird es erst Sonntags, wenn die Oefen behufs

der erforderlichen Reparaturen kalt gelegt sind, gegen ein neues ausgewechselt,

während man den Cylinder die laufende Woche hindurch noch im Betriebe erhält.

Anfänglich legte man auf eine gute Instandhaltung des Scheiders großes Gewicht, fand

aber daß die Oxyddecke, auf deren schützende Wirkung man gehofft hatte, nicht immer

entstand, daß die Röhren fortwährend leckten und gegen neue ausgewechselt werden

mußten. Cone auf der Niederland-Mill, durch diese

und ähnliche unerquicklichen Erfahrungen veranlaßt, entschloß sich, versuchsweise

ganz ohne Scheider zu rösten, und fand bald, daß der

Gang des Ofens ein ebenso guter und, insofern sich in den Kammern weit weniger

Flugstaub ansammelt, sogar ein Vortheilhafterer ist, und behielt diese

Einrichtung bei. Allem Anscheine nach ist die rotirende Bewegung des Cylinders zur

Erzielung einer vollständigen Röstung des Erzes vollkommen genügend.

Der Anschaffungspreis eines vollständigen Cylinders einschließlich aller

Maschinentheile und des ganzen Eisenwerkes und der Abgaben beträgt in Cincinnati

etwa 2000 Doll. (8600 M.), so daß ein einzelner Ofen in Colorado, der leichtern oder

schwierigern Zugängigkeit der zu seiner Aufstellung bestimmten Oertlichkeit

entsprechend, auf 2500 bis 3000 Doll. (10 750 bis 12 900 M.) zu stehen kommt. Die

wiederholt herabgesetzten Abgaben auf den Cylinderofen betrugen im J. 1874 1000

Doll. (4300 M.)

Die Vorzüge dieses Ofens, dessen rascherer Verbreitung anfänglich der Umstand, daß

man (wie dies bei praktisch werthvollen Erfindungen so häufig der Fall ist) von

vornherein mehr von ihm erwartete, als er zu leisten im Stande war, auf kurze Zeit

hindernd in den Weg trat, bestehen, kurz zusammengefaßt, in folgendem: Die Röstung

erfolgt vollständig und gleichförmig und der Röstproceß kann durch den Arbeiter

ununterbrochen überwacht werden; sie erfordert einen verhältnißmäßig geringen

Arbeits- und Brennstoffaufwand; bei genügender Aufmerksamkeit und Sorgfalt

erfolgt eine sehr hochprocentige Chlorirung; die Arbeit wird leicht eingeübt und die

ganze maschinelle Einrichtung ist ziemlich einfach, so daß sie nicht leicht in

Unordnung kommt und in vorkommenden Fällen leicht reparirt werden kann.

H. H.

Tafeln