| Titel: | Woodward's Maschine Herstellung von Schlackensteinen. |

| Fundstelle: | Band 226, Jahrgang 1877, S. 39 |

| Download: | XML |

Woodward's Maschine Herstellung

von Schlackensteinen.

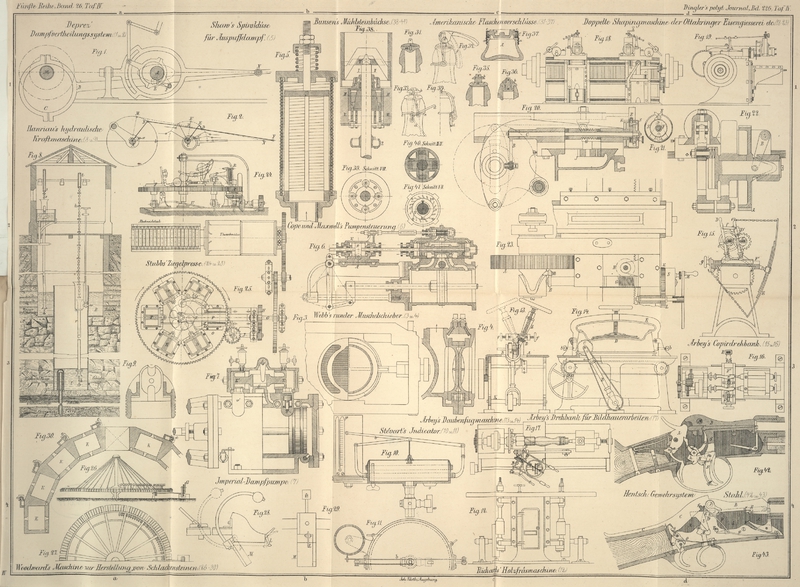

Mit Abbildungen aus Taf. IV [a/4].

Woodward's Herstellung von

Schlackensteinen.

Auf verschiedenen englischen Werken ist seit einiger Zeit eine

Maschine in Benutzung zur Herstellung von Pflastersteinen und

Mauerziegeln aus Hohofenschlacken, verbunden mit einem Glühofen,

um den Steinen die nöthige Widerstandsfähigkeit zu geben. Der

Erfinder, Josef Woodward in

Leamington, hat mancherlei Schwierigkeiten zu überwinden gehabt,

sowohl was den maschinellen Theil betrifft, als namentlich auch

in Bezug auf die Weiterbehandlung der in die Formen gegossenen

Schlackenziegeln.

Ein horizontales Rad von 6 bis 8m Durchmesser ist auf

feststehender, verticaler Achse drehbar (Fig. 26

und 27). Um

dem Ganzen die nöthige Steifigkeit zu geben, geht vom obern Ende

der Achse eine Anzahl Eisenstangen in gleichen Abständen bis zum

Radumfang; in letzteren sind die gußeisernen Formkästen (Fig.

28 und 29) mit

beweglichem Boden eingesetzt. Ihre Größe und Gestalt richtet

sich nach der Art der herzustellenden Steine. Das Formrad, fast

ganz aus gewöhnlichem T-Eisen

construirt, wird durch ein Handrad G

mit Vorgelege in Bewegung gesetzt und ist so aufgestellt, daß

die von der Schlackenrampe herablaufende Schlacke unmittelbar in

die einzelnen Formkästen fliehen kann. Nach 1/4 Umdrehung des

Rades ist die Schlacke in der Form gewöhnlich äußerlich erstarrt

und so weit abgekühlt, daß man den Boden der betreffenden Form

durch Andrücken an die Klinke L

öffnen und den gebildeten Schlackenstein aus der Form fallen

lassen kann; die Bodenklappe schließt sich alsdann in Folge des

angebrachten Gegengewichtes von selbst. Der Schlackenstein wird

sodann durch einen Arbeiter mit einer dreizackigen Gabel

aufgehoben und in den concentrisch im Kreis um das Formrad

liegenden Glühofen (Fig. 30)

gebracht.

Der Glühofen enthält die Kammern K

zur Aufnahme der Schlackensteine und wird durch

Kohle oder, wie hier angedeutet, durch Hohofengase unter

Anwendung von Gebläsewind erhitzt. Die Gase werden durch eine

Rohrleitung, welche nach jeder einzelnen Kammer eine

verschließbare Abzweigung c hat,

herangeführt. Vor dem Einbringen der Schlackensteine erhitzt man

die Kammern bis auf Weißglut, legt sodann die Schlackensteine

ein, bedeckt und verschmiert die Kammern und unterhält die Hitze

4 Stunden lang. Hierauf sperrt man das Gas ab und läßt langsam

erkalten.

Die auf diese Weise erhaltenen Steine sehen gut aus, sind mehr

oder weniger scharfkantig, mit ebenen Flächen, ohne dabei glatt

zu sein. In Stockton-on-Tees, Darlington u.a. wurden sie als

Pflastersteine benutzt und erwiesen sich selbst bei schweren

Lasten als dauerhaft und sehr wenig dem Verschleiß unterworfen;

das darüber gehende Fuhrwerk macht nicht viel Geräusch, und

werden die Steine durch den Gebrauch nicht schlüpferig. Das

specifische Gewicht beträgt 2,69, die Zerdrückungsfestigkeit

etwa 620k auf 1qc. Woodward gibt an, daß er einen weißglühenden

Schlackenstein aus dem Glühofen direct in kaltes Wasser geworfen

habe, ohne daß der Stein dadurch im Geringsten beschädigt worden

wäre. (Nach dem Engineer, Juli 1877 S. 11 und

25.)

Es ist einleuchtend, daß die Dauerhaftigkeit solcher Steine von

der Zusammensetzung der Schlacke abhängt, und daß man bei

Auswahl der als Baumaterial zu verwendenden Schlacke, wenn

dieselbe ohne fremde Beimengungen gebraucht werden soll, sehr

vorsichtig sein muß. (Vgl. 1872 206

457. *1873 208 292.)

–r.

Tafeln