| Titel: | W. Weldon's Process der Braunstein-Regeneration. |

| Autor: | F. B. |

| Fundstelle: | Band 229, Jahrgang 1878, S. 51 |

| Download: | XML |

W. Weldon's Proceſs der

Braunstein-Regeneration.

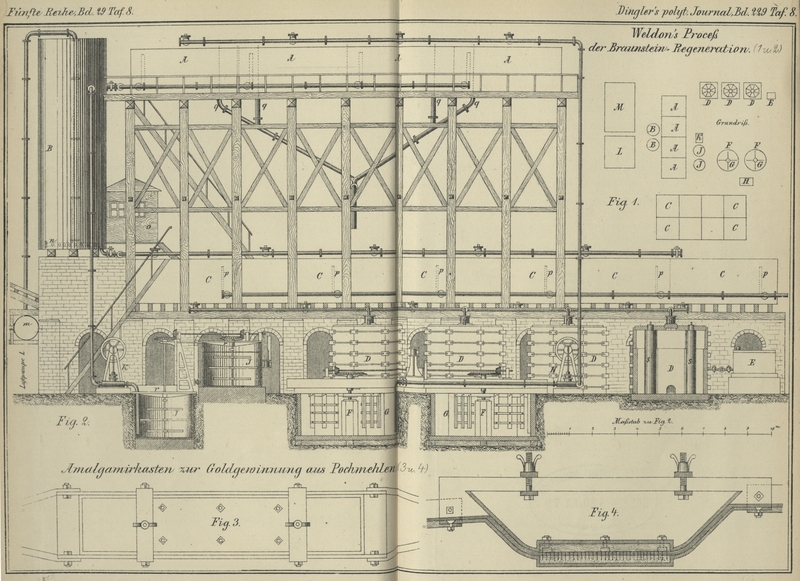

Mit Abbildungen auf Tafel 8.

Weldon's Proceſs der Braunstein-Regeneration.

Im Bulletin de la Société

d'Encouragement, 1877 Bd. 4 S. 428 berichtet A.

Lamy über obigen Gegenstand aus Anlaſs der Verleihung der

groſsen Lavoisier-Medaille. an W. Weldon. Der Bericht

enthält keine wesentlichen Neuigkeiten, ist aber hübsch zusammengestellt, weshalb

folgender Auszug wohl gerechtfertigt erscheint, wobei zugleich auf die früheren

Arbeiten von G. Lunge (vgl. 1871 201 354) 1875 215 157) verwiesen wird.

Es ist bekannt, daſs bei der Chlorbereitung aus Braunstein mit Hilfe von Salzsäure

bei einer Temperatur, welche noch nicht 100° erreicht, die Hälfte des in der

Salzsäure enthaltenen Chlors als unreines Manganchlorür in den thönernen oder

steinernen Zersetzungströgen zurückbleibt. Neben allem angewendeten Mangan enthält

dieser Rückstand noch 8 bis 15 Proc. unzersetzte Salzsäure, eine erhebliche Menge

Eisen und die sonstigen Beimengungen des Braunsteins.

Das Geschichtliche betreffend, so erinnern wir an die Regeneration Dunlop's in der Tennant'schen Fabrik in Saint-Rollox bei Glasgow (1856) an Weldon's erste Versuche (1867) und erste Ausführung in

der Fabrik von Gamble (Lancashire) und endlich an das

Deacon'sche Verfahren, welches 1870 bekannt

wurde.

Die Weldon'sche Methode beruht auf der Thatsache, daſs

Manganoxydul sich völlig in Mangansuperoxyd unter der doppelten Einwirkung eines Ueberschusses von Aetzkalk und eines Luftstromes

von 55° verwandelt. Wird Manganoxydul für sich allein der Luft ausgesetzt, so geht

es nur in Oxyd über. Man darf diese Veränderung auch so auffassen, daſs sich die

Hälfte des Oxyduls in Superoxyd umsetzt und mit jenem ein Salz bildet, in welchem

das Superoxyd die Rolle einer Säure spielt (Mn2O3

= MnO, MnO2). Wird

dagegen Manganoxydul bei Gegenwarteiner entsprechenden Menge Kalk, theils suspendirt, theils

in Chlorcalcium aufgelöst, oxydirt, so gelangt man zur völligen Bildung von

Superoxyd. Hier bildet sich eine Verbindung CaO, MnO2.

Für die Chlorbereitung wäre es nun zunächst gleichgiltig, ob man MnO,MnO2 oder CaO,MnO2 erzeugt, da die eine Verbindung so viel Salzsäure

erfordert als die andere. Indessen braucht man zur Bildung der letzteren nur1/10 der Zeit,

welche die der ersteren bedarf, kann also entsprechend kleinere Apparate anwenden

und braucht erheblich weniger Luft zu blasen. Hierzu kommt noch, daſs der

Kalkmanganit bei der Regeneration nur als Zwischenglied auftritt, das sich in

Kalkbimanganit (HO,CaO + 2MnO2) umsetzt; das letztere gibt aber

selbstredend mit derselben Menge Salzsäure erheblich mehr Chlor aus. Wenn man nach

der Gleichung:

2(CaO,MnO2) + MnCl + HO = HO,CaO, 2MnO2

+ CaCl + MnO (1)

Kalkmanganit mit Manganchlorür behandelt, so wird nur die Hälfte seines Kalkgehaltes zur Bildung von

Chlorcalcium verwendet. Hierauf scheint auch bei dem Proceſse die Bildung des

Bimanganits zu beruhen. Man sieht aus den folgenden Gleichungen ohne weiteres, wie

sich die Chlorproduction aus gleichen Salzsäuremengen bei dem einfachen und bei dem

Bimanganit stellt; denn

2(CaO,MnO2) + 6 HCl = 2 CaCl + 6 HO + 2 MnCl + 2 Cl und

CaO,2MnO2+ 6 HCl = CaCl + 6 HO + 2 MnCl + 3 Cl.

Wird nun in die Mischung (1) noch Luft eingeblasen, so geht

auch die Hälfte des Oxyduls noch in Superoxyd über, und es wird somit die

Gesammtmenge des letzteren nützlich vermehrt unter gleichzeitiger Verminderung der

Salzsäure ohne Nutzen absorbirenden Bestandtheile.

Nach der Gleichung MnCl + 2 CaO

+ O = CaCl + CaO,MnO2 ist auf 1 Aeq. Manganoxydul 1

Aeq. Kalk anzuwenden und wird bei diesem Verhältniſse thatsächlich die Regeneration

eine vollständige. Hierbei bilden sich aber während der Oxydation im

Oxydationsapparat krystallinische Verbindungen, welche die Verdickung, selbst die

Festwerdung der ganzen Masse herbeiführen. Weldon half

diesem Uebelstande ab, indem er nach und nach die Kalkmenge bis auf 0,6 Aeq.

verminderte, bei welchem Verhältniſse er stehen geblieben ist. Zwar wurde dadurch

auch die Menge des regenerirten Productes vermindert (bis auf 79 Proc.); doch war

die Durchführung des Proceſses gesichert und das geringere Ausbringen an Superoxyd

ist wenigstens theilweise ausgeglichen durch den geringeren Verbrauch an Salzsäure

zur Sättigung der Basen (CaO und MnO). Die Menge der letzteren ist theoretisch 0,63, in

der Praxis aber durchschnittlich 0,70, erhebt sich jedoch zuweilen auf 0,80 und 0,90

in Folge von Beimengungen des Kalkes an Magnesia, Thonerde, Eisenoxyd, Kalksilicat

und Kalkaluminat. In gleicher Weise ist ferner der Salzsäureverbrauch abhängig von

dem Grade des Brandes, welchem der Kalk unterworfen war. Schlecht gebrannter Kalk

hat auſserdem noch den

Nachtheil im Gefolge, daſs die Chlorkalkkammern mit schädlicher Kohlensäure versehen

werden.

Geht man nunmehr von der im Oxydationsapparate nach einer wohlgelungenen Operation

wirklich vorhandenen Mischung aus, bestehend aus Mangansuperoxyd und Manganoxydul,

Chlorcalcium und Wasser, so ergibt sich folgendes. Man bringt in den Oxydirapparat,

abgesehen von Wasser mit mehr oder weniger Chlorcalcium, 100 MnCl + 160 CaO, welche geben: 100 MnO + 60 CaO + 100 CaCl. Durch Zublasen von Luft erhält man aus 100 MnO + 60 CaO + 86 O = 86 MnO2

+ 14 MnO + 60 CaO (nach der Analyse). Den zweiten Theil der Gleichung

kann man auch schreiben:

48 (CaO, MnO2) + 14 (MnO,MnO2) + 12 (CaO,2MnO2) . . . . . . . .

(2)

oder 86 MnO2

+ 60 CaO + 14 MnO . . . . . . . . (3)

Durch Zusatz von 24 MnCl

(Endlaugen) entsteht aus 48 (CaO,MnO2) + 24 MnCl = 24 (CaO, 2 MnO2) + 24 MnO + 24 CaCl. Nach

wiederholtem Durchblasen von Luft und Absorption von 12 O geben 24 MnO noch 12 (MnO,MnO2) und aus der

Mischung (2) erhält man:

36 (CaO,2MnO2) + 26 (MnO,MnO2 + 24 CaCl oder

98 MnO2 + 36 CaO + 26 MnO + 24 CaCl . . . . . (4)

Aus Gleichung (4) ergibt sich, daſs man auf 124 Manganoxydul

erhält 98 Superoxyd, d.h. 79 Proc.; zusammen 62 CaO und

MnO oder 50 Proc.

Vor Zuführung der Endlaugen hatte man nach Gleichung (3) 86 Proc. Superoxyd; die

stattgefundene Abnahme ist daher 7 Proc; dagegen betrug ebenfalls nach (3) die Menge

an Kalk und Manganoxydul zusammen 74 Proc., mithin Abnahme 24 Proc.

Der Manganverlust beträgt 5 Proc. des gesammten Mangans

und wird nach unserer Quelle hauptsächlich dem Schwefelsäuregehalte der Salzsäure

zugeschrieben. Durch Anwendung von Filterpressen zum Aussüſsen des

Gypsniederschlages hofft man, diesen Verlust noch um die Hälfte vermindern zu

können.

Kosten. Das Anlagekapital für eine Einrichtung zur

Erzeugung von bequem 10t Chlorkalk täglich wird zu

200000 Franken angegeben. Die Selbstkosten des Chlorkalkes auf 100k betrugen, als Weldon 1868 zuerst auftrat, 31 Fr. für französische Verhältniſse, die

Salzsäure hierbei mit 2 Fr. die 100k angesetzt.

Nach Weldon's Proceſs reducirt sich dieser Betrag auf

21 Fr. Wird die Salzsäure als werthlos angesetzt, wie es mehr den englischen

Verhältnissen entspricht, so gehen die Selbstkosten auf 14 Fr. für 100k herunter. Es muſs jedoch erwähnt werden, daſs

seit der Ausbreitung des Proceſses der Preis für Braunstein ganz erheblich gewichen

ist.

Wir geben nun noch eine kurze Beschreibung der gesammten Anlage Fig. 1 und

2 Taf. 8; in letzterer ist, um ein möglichst übersichtliches Gesammtbild

zu geben, der Plan sozusagen aufgerollt; der Grundriſs

Fig.

1 gibt aber ein Bild über die Lage der einzelnen Theile zu einander (nicht

maſsstäblich). Gleiche Buchstaben bezeichnen gleiche Gegenstände.

Die von der Chlorbereitung kommenden Manganlaugen gehen in gemauerte Gruben F, mit Rührwerken G

versehen, und wird darin die überschüssige Salzsäure der Laugen mit Kreide

neutralisirt und ebenfalls das Eisen ausgefällt. Die durch Absitzen bereits

theilweise geklärte Lauge wird durch eine Pumpe H in

die etwa 16m hoch stehenden Blechkästen A geschafft, wo ein weiteres Absitzen stattfindet und

von wo die Laugen in die beiden Oxydirapparate B

abgegeben werden; dieselben sind 9m hoch bei 3m,30 Durchmesser, in Blech ausgeführt und mit

einer Dampfschlange versehen. Durch das Rohr n

vertheilt sich die eingeblasene Luft, welche von der Luftpumpe L kommend zuvor den Regulator m passirt. Zum Betriebe derselben dient der Dampfkessel M.

Ist ein Oxydirapparat etwa zur Hälfte mit der klaren Lauge gefüllt, so wird so viel

Kalkmilch zugefügt, als zur Bildung von Manganoxydul erfordert wird; gleichzeitig

wird mit Dampf die Masse auf nahezu 55° erwärmt, sodann mit dem Einblasen der Luft

begonnen und hierauf der Kalküberschuſs zugesetzt. Gegen Ende der Operation, die 4

bis 6 Stunden dauert, wird die Endlauge zugefügt und noch einige Zeit Luft

eingeblasen. Die Masse geht aus B nach den

Blechgefäſsen C, wo sich die regenerirte Masse

absetzt.

Hat man, beispielsweise, in den Oxydirapparat 736hl klare Manganbrühe eingelassen und während 145

Minuten etwa 45240cbm Luft mit 1280k Sauerstoff eingeblasen, so sind davon 33,2 Proc.

absorbirt worden (Luftpumpe: 8hl Cylinderinhalt,

26 Umgänge in der Minute). In den folgenden 105 Minuten ist die Sauerstoffabsorption

nur noch 17,6 Proc. Nach dem Zuthun der Endlaugen ist sie in 110 Minuten nur noch

8,2 Proc. Die Production an Superoxyd betrug in diesen Perioden 2309, 879, 443,

zusammen 3631k. Zeitdauer des Blasens 6

Stunden.

Nach 24stündigem Absitzen der Masse läſst man das regenerirte Product direct in die

achtseitigen Chlorentwiekler D (einer ist im

Durchschnitt gezeichnet), welche vorher bereits mit Salzsäure beschickt sind,

möglichst gleichmäſsig eintreten. E ist ebenfalls ein

Chlorentwickler für den frischen, die Verluste deckenden Braunstein. Ferner bedeuten

J Apparate zur Bereitung von Kalkmilch, mit Sieb

r: K Pumpe zum Heben der Kalkmilch, p Ablaufrohre für die Chlorcalciumlaugen, nachdem sich

in C die Masse abgesetzt hat; o Laboratorium, q Rohre zur Entfernung der

Schlämme aus A und s

Dampfrohre in den Chlorcysternen D.

F. B.

Tafeln