| Titel: | Die Fabrikation von Kunstsandstein im Anschlusse an Dampfziegeleien; von Dr. Zernikow zu Oderberg i. d. Mark. |

| Autor: | Zernikow |

| Fundstelle: | Band 232, Jahrgang 1879, S. 75 |

| Download: | XML |

Die Fabrikation von Kunstsandstein im Anschlusse

an Dampfziegeleien; von Dr. Zernikow zu Oderberg i. d. Mark.

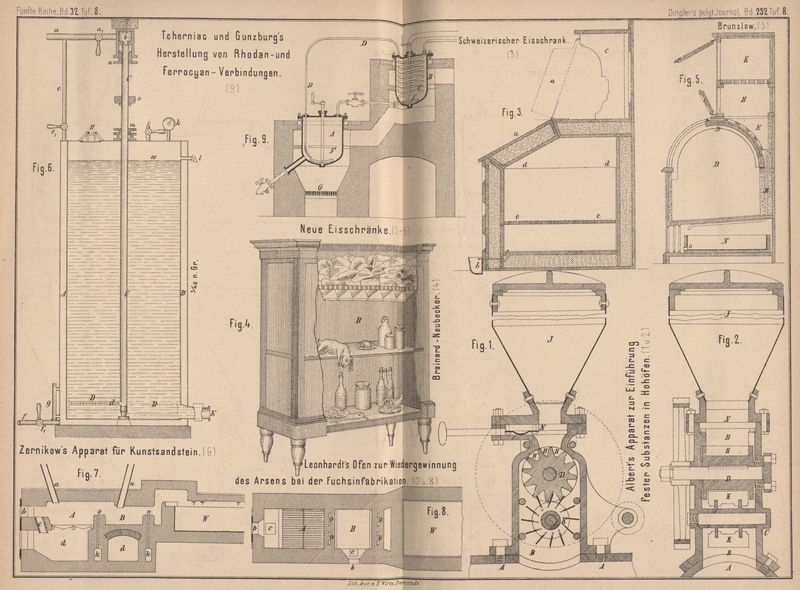

Mit einer Abbildung auf Tafel 8.

Zernikow's Fabrikation von Kunstsandstein.

Mit der Kunstsandstein-Fabrikation wird der Zweck verfolgt, in der Bautechnik die

natürlichen Sandsteine zu ersetzen. Insofern es sich beim fabrikmäſsigen Betriebe

hauptsächlich um Massenproduction handelt, soll nachstehend diese Fabrikation,

soweit sie die Herstellung glatter Bauglieder von

prismatischer Form betrifft, als da sind: Gittersehwellen, gerade

Treppenstufen, Thür- und Fenstereinfassungen, Verdachungen, Fuſs-, Brust- und

Hauptgesimse u. dgl., näher erläutert werden (D. R. P. Nr. 502 vom 2. Juli 1877.

Vgl. 1878 228 182).

Die Rohmaterialien zur Herstellung des Kunstsandsteines sind: Sand und gelöschter

Kalk. Aller Sand ist hierzu gut, welcher mit gelöschtem Kalke gemengt einen gut

bindenden Mörtel gibt. Am besten ist der feine, möglichst viel Kieselsäure haltende

Sand. In all den Verhältnissen, welche bei der Mörtelmischung zulässig sind, können

auch die Rohmaterialien zur Herstellung des Kunstsandsteines gemengt werden. Im

Allgemeinen wird aber dieser Stein um so härter, je magerer der Mörtel ist; darum

geben 4 bis 6 Th. Sand und 1 Th. gelöschter Kalk ein recht gutes Fabrikat.

Die Rohmaterialien, Sand und gelöschter Kalk, müssen innig gemengt werden, um eine

recht gleichmäſsige Masse zu bilden. Die in gröſseren Städten gebräuchlichen

Mörtelmaschinen, und auch die guten Thonschneider auf den Ziegeleien, sind

ausreichend für diesen Zweck. Wird nun der so hergestellte magere Mörtel einige Tage

im geschlossenen Dampfkessel gekocht, so wird unter dem Einflüsse der Temperatur

(über 100°) und des Druckes (über 1at) an den

Berührungspunkten des Sandes mit dem Kalkhydrate eine dünne Schicht kieselsaurer

Kalk gebildet, welcher bei der Abkühlung unter 100° unter gleichzeitiger Abnahme des

Druckes die Erhärtung der Masse einleitet. Die Erhärtung ist bei der Abkühlung bis

zu 40°, selbst wenn sie unter Wasser erfolgt, so groſs, daſs aus dem weichen,

plastischen Mörtel ein starrer, zusammenhängender, fester Körper gebildet wird. Da

nicht alle Kalktheilchen zur Bildung von kieselsaurem Kalk verbraucht werden, so

findet an der Luft in Folge der Aufnahme von Kohlensäure noch ein bedeutendes

Nachhärten statt, welches in einigen Wochen dem Kunststein den Härtegrad gibt, wie

er bei guten natürlichen Sandsteinen anzutreffen ist. Das patentirte Verfahren

beruht demnach im Wesentlichen auf „Nutzbarmachung der Dampfkraft zur schnellen

Versteinerung des Mörtels“, und dürfte der so hergestellte Kunstsandstein

dem natürlichen Sandstein sehr nahe stehen, welcher als Bindemittel auch Kalk

enthält.

Der in Fig. 6 Taf. 8 dargestellte Apparat soll die fertige Masse in die

Ziegelmaschine abgeben, welche am oberen Ende mit einem Deckel verschlossen und

durch eine Röhre oder durch einen Elevator mit dem Durchlaſsrohr E in Verbindung gebracht wird. Das Mundstück der

Ziegelmaschine muſs einen Ansatz erhalten, welcher der gewünschten Schablone

entspricht. Da es sich um die Herstellung voller und Meter langer Stücke handelt, so

ist der Abschneidapparat bei Seite zu stellen.

Das Kochen kann zweckmäſsig durch Dampf aus dem Betriebskessel bewirkt werden, damit

die Anlage einer besonderen Feuerung für den Kochapparat nicht nothwendig wird. Da

die chemische Verbindung von Kieselsäure und Kalk nur an der Berührungsfläche und

deshalb nur allmälig vor sich geht, so muſs der Kochproceſs eine gewisse Zeit

andauern.

Die Mörtelmasse wird durch das Mannloch H in den

stehenden Kessel A gebracht und darauf das Mannloch

geschlossen. In der Achse des Kessels steht eine hohle Welle C, welche am oberen Ende durch die Stopfbüchse b mit dem Dampfzuleitungsrohre a, am unteren

Ende mit den schraubenförmig stehenden Flügeln D und

mit den daran befestigten Dampfeinleitungsröhren d in

Verbindung steht.

Wird nun der Hahn a1

geöffnet, so strömt Dampf aus dem Kessel durch die Röhre a in die Stopfbüchse b, durch die hohle Welle

C in die Siebröhre d

und tritt von hier zur Erwärmung in die Mörtelmasse. Das aus dem einströmenden

Dampfe erhaltene Condensationswasser wird, weil specifisch leichter, in die Höhe

steigen und sich an der Oberfläche der Mörtelmasse, bei w, sammeln. Von hier aus wird es durch einen Hahn l abgelassen und dann zweckmäſsig zur späteren Mörtelfabrikation, für

welche es Wärme und einige aufgelöste Kalktheilchen mitbringt, verwendet.

Das Manometer k, welches auf dem Deckel des Kessels A angebracht ist, läſst den Zeitpunkt erkennen, bei

welchem die Erhitzung der

Masse so weit fortgeschritten ist, daſs der zuströmende Dampf Wärme nicht weiter

abgibt; dann wird die directe Dampfzuleitung unterbrochen und der Hahn a1 geschlossen.

Jetzt kommt es darauf an, die Masse einige Tage lang bei der vorhandenen

Dampfspannung und Temperatur zu erhalten. Darum ist der Kessel A von einem Mantel B, in

einem Abstande von 40 bis 80mm, eingeschlossen.

Der Zwischenraum ist oben abgeschlossen und steht durch die Röhre e mit dem Dampfzuleitungsrohre a in Verbindung. Wird der Hahn e1 geöffnet, so wird der Zwischenraum mit Dampf

gefüllt, welcher jede Abkühlung des inneren Kessels unmöglich macht. Der einhüllende

Dampf wird durch Wärmeabgabe nach auſsen theilweise niedergeschlagen. Das

Condensationswasser, dessen Stand an dem Glas g zu

erkennen ist, kann durch Oeffnung des Hahnes f1 unter Vermittlung der Röhre f wieder nach dem Dampfkessel zurückgeleitet

werden.

Das Kochen der Masse wird zweckmäſsig einige Tage dauern (bei 3 bis 4at etwa 3 Tage); es ist einestheils an der

Oberfläche der Sandkörner kieselsaurer Kalk zu bilden und anderntheils durch das

längere Kochen die physikalische Beschaffenheit des Quarzsandes zu verändern,

welcher dadurch an Härte und Sprödigkeit verliert und so eine mehr plastische Masse

bildet.

Die stehende Welle C kann durch Vermittlung der

Riemenscheibe o in Drehung versetzt werden. So lange

die Masse im ersten Theile des Kochprocesses sich befindet, läſst man die Welle

langsam und nicht andauernd laufen; schneller und ununterbrochen müssen die

Umdrehungen sein, wenn die Masse durch Oeffnung des Ausfluſsrohres E in die Ziegelmaschine gedrückt werden soll.

Die Masse, im Wesentlichen aus Kieselerde, kieselsaurem Kalk, Kalkhydrat und Wasser

bestehend, läſst bei Oeffnung des Hahnes i im Deckel

des Apparates so viel Wasser ab, daſs dadurch leicht ein Sinken der Temperatur unter

100° und die zugehörige Spannungsverminderung des beigemengten Wassers, sowie jeder

wünschenswerthe Grad der Trockenheit der Masse erreicht werden kann, so daſs

dieselbe durch die Ziegelpresse später noch gerade formbar genug, anderntheils aber

so cohärent wird, daſs sie die erhaltene Form auch beibehält.

Der skizzirte Apparat hat 1m,56 Durchmesser und

kann bis 3m,48 Höhe gefüllt werden, faſst also

6cbm,653 Masse. Dieselbe würde ausreichend

sein, um Fenstereinfassungen von 18cm Breite und

13cm Dicke in der Länge von 285m, also, bei 1m

Fensterbreite und 2m Fensterhöhe, etwa für 50

Fenster die Einfassungen in 3 Tagen zu liefern.

Tafeln