| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 489 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris

1878.

(Fortsetzung von S. 404 dieses

Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

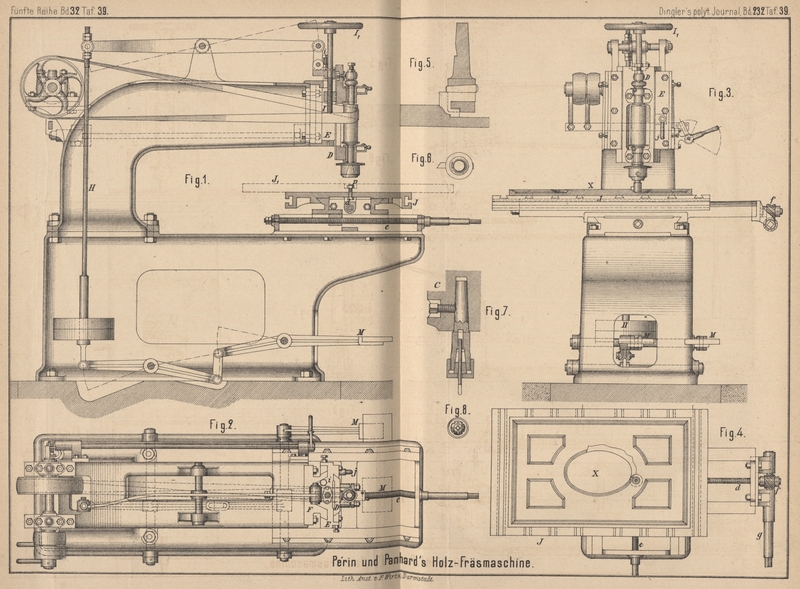

Fräsmaschine von Périn, Panhard und Comp. in Paris (Tafel 39).

Diese für Tischler besonders wichtige Maschine ist dazu bestimmt, Vertiefungen mit

Gesimsrändern in Holztafeln einzufräsen. Auf Taf. 39 zeigen Fig. 1 bis

3 Durchschnitt, Draufsicht und Ansicht von der Arbeitsseite; Fig.

4 gibt die Draufsicht auf das Arbeitsstück mit dem eben in Thätigkeit

gedachten Fräsmesser, jedoch ohne Frässpindel. Fig. 5 bis

8 endlich veranschaulichen die Art der Befestigung des Messers im

Fräskopf und jene des letzteren in der Frässpindel.

Der Ständer der Maschine besteht aus zwei durch Schrauben verbundenen

Hohlguſsstücken, wovon das untere den Supporttisch zum Aufspannen des Arbeitsstückes

und das obere an der Stirnseite den Frässupport und überdies den Antrieb trägt. Wie

in Fig. 1 zu ersehen, ist der Frässupport mittels Laschen an einen

Doppelhebel gehängt, welcher am entgegengesetzten Ende an der Stange H ein Gegengewicht trägt und durch einen Tritthebel und

eingeschalteten Zwischenhebel an dieser Seite abwärts gezogen werden kann. Wird der

Tritthebel frei gelassen, so geht der Frässupport durch sein Uebergewicht auf das

Arbeitsstück nieder. Durch Abwärtsdrücken des Tritthebels an einer der beiden

Trittflächen M, wovon je nach dem Standplatze des

Arbeiters die mittlere oder die seitliche benutzt werden kann, wird der Frässupport

emporgehoben und dadurch die Fräse vom Arbeitsstücke entfernt; letzteres ist

erforderlich, um die Fräse über erhabene Stellen hinweg zu führen. In den

Abbildungen ist der Frässupport auf das Arbeitsstück niedergelassen dargestellt und

sind die Hebelstellungen bei niedergehaltenem Tritthebel durch gestrichelte Linien

angedeutet.

Der Frässupport besteht aus zwei durch die Schraubenspindel I und das Handrad I1 gegen einander verstellbaren, in einander in Prismen geführten Theilen

D und E. wovon

ersterer die Spindellager trägt. Zum Feststellen dieser beiden Theile in einer

bestimmten Stellung dient die mit Handgriff j versehene

Druckschraube. Als Anschlag für die Begrenzung des Niederganges des Frässupportes

ist eine Stellschraube i

(Fig. 1)

vorhanden, welche sich gegen den festen Theil F anlegt

und ihr Muttergewinde im Supporttheil E findet.

Der Support zum Aufspannen des Arbeitsstückes hat Kreuzbewegung in zwei zu einander

senkrechten Richtungen durch die Schraubenspindeln d

und e, wovon erstere durch die Schraubenräder f und die Achse g und

letztere direct von der Arbeitsseite der Maschine mittels aufgesteckter Handkurbel

in Umdrehung versetzt werden kann. Der Arbeiter benutzt entweder beide Bewegungen

gleichzeitig, oder nach Erforderniſs die eine oder die andere allein. Ersteres ist

erforderlich, wenn das Arbeitsstück nach vorgezeichneten bestimmten Linien der Fräse

entlang geführt werden soll und die Führungsrichtung von beiden Prismenrichtungen

abweicht. Bei getrennter Benutzung der beiden Bewegungen entstehen zu einander

senkrecht laufende Ruthen im Arbeitsstücke. Das Arbeitsstück X wird entweder direct auf dem mit Aufspannschlitzen versehenen Tisch J befestigt (Fig. 3),

oder aber auf einer Platte J1 (in Fig. 1

punktirt), welche auf J mittels des Bolzens p drehbar angebracht ist. Diese drehbare Zwischenplatte

erleichtert das genaue Ausfräsen von Vertiefungen, welche durch Kreisbögen begrenzt

sind.

Die Form der Fräsen ist aus den Fig. 5 bis

8 ersichtlich. In Fig. 5 und

6 ist ein einseitig schneidendes Fräsmesser mittels Keil im Fräskopfe

befestigt, in Fig. 7 und

8 eine Fräse mit cylindrischem Auslauf durch ein Klemmfutter im Fräskopfe

eingespannt dargestellt.

Die Ausladung der Frässpindel beträgt 990mm und

gestattet demnach das Einspannen und Bearbeiten von Stücken bis zu 990mm Breite zum Fräsen an der äuſseren Begrenzung.

Die Frässpindel hat 30mm Durchmesser und macht

3500 Umdrehungen in der Minute. Der Durchmesser der Riemenrolle auf der Frässpindel

beträgt 65mm, jener der zugehörigen Riemenscheibe

auf der horizontalen Antriebswelle 300mm; letztere

hat 70mm Kranzbreite. Die beiden Antriebsscheiben

(fest und lose) haben je 150mm Durchmesser und

55mm Breite.

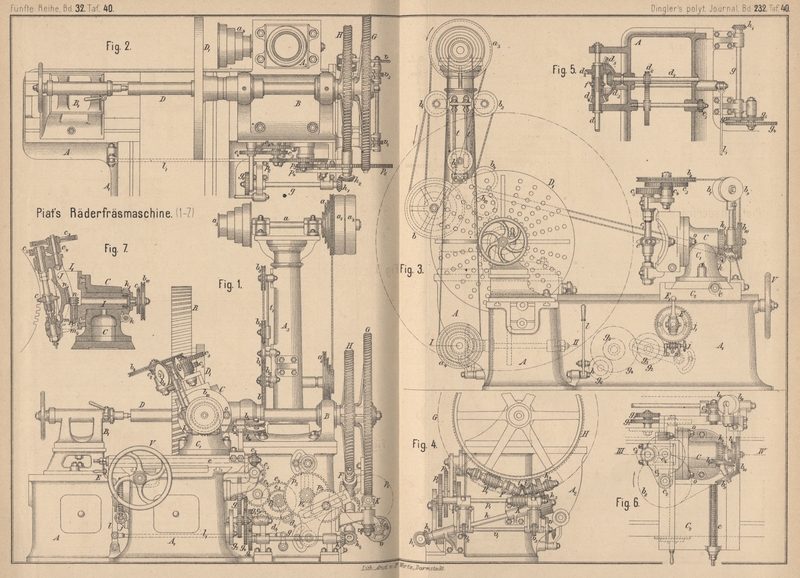

Räderfräsmaschine von A. Piat in Paris (Tafel 40).

Die von A. Piat in Paris ausgestellte Räderfräsmaschine

hat wohl für den allgemeinen Maschinenbau nicht den groſsen Werth wie für den

Aussteller selbst, welcher sie für seine eigene Fabrik gebaut hat, um auf derselben

die Modelle für die von ihm typisch eingeführten Zahnräder mit Sparrenzähnen (roues à chevrons), nämlich mit nach Schraubengängen

sehr groſser, vom Radkranzmittel nach rechts und nach links gehender Steigung

gebildeten Zähnen, sowie überhaupt Schraubenräder fräsen zu können. Sie ist jedoch,

weil auch zum Fräsen von Stirnrädern geeignet, eine universelle Maschine und

verdient deshalb wohl eine eingehende Darstellung. Dem Anscheine nach durch die

vielen Zwischenglieder für die Bewegungsübertragung complicirt, ist dieselbe im Principe sehr

einfach und gehört in die Klasse derjenigen Räderfräsmaschinen, welche die

Eintheilung der Radzähne durch Handkurbel, Wechselräder, Schnecke und Schneckenrad

bewirken. Als neue Details zeigt dieselbe zwei gekuppelte Schneckenräder auf der

Spindel, wovon das eine die Eintheilung der Zähne, das andere die Drehung der

Spindel und somit des Arbeitsstückes so bewirkt, daſs die Fräse beim Hingange die

Lücke nach einem Schraubengange bestimmter Steigung erzeugt und beim Hergange

denselben Weg wieder rasch durch die bereits gebildete Lücke in entgegengesetzter

Richtung frei zurücklegt; ferner die eigenthümliche Construction des Frässupportes,

welcher die Einstellung der Frässpindel unter verschiedenen Neigungen gestattet, und

endlich die Stützung der nach vorn über die Planscheibe hinaus verlängerten Spindel

im Reitstockkörner zur Vermeidung der einseitigen Belastung des Spindelstockes.

Auf. Taf. 40 zeigt nach Armengaud's Publication industrielle, 1879 Bd. 25 S. 233 Fig.

1 die Ansicht der Maschine parallel zur Spindel, bezieh. zur Achse des zu

schneidenden Rades; Fig. 2 eine

Draufsicht auf den vorderen Theil der Maschine mit dem Durchschnitt der den Antrieb

tragenden Säule; Fig. 3 die

Ansicht vom Standplatze des Arbeiters; Fig. 4 die

rückwärtige Ansicht des Spindelstockes und seines Untersatzes, wobei das erste

gröſsere Schneckenrad hinweg gedacht ist, um die dahinter liegenden Theile ersehen

zu lassen; Fig. 5 einen

Horizontalschnitt nach der Linie I-II (Fig. 3) mit

der Umsteuervorrichtung für die Bewegung des Frässupportes und des gröſseren

Schneckenrades, welches die Vorwärts- und Rückwärtsdrehung der Spindel dem

Schraubengange der zu fräsenden Lücke entsprechend bewirkt; Fig. 6 die

Draufsicht auf den Frässupport und die angrenzenden Theile; Fig. 7

endlich den Durchschnitt des Frässupportes nach der Linie III-IV (Fig. 6).

Die Maschine besitzt ein kräftiges, hohl gegossenes Bett AA1 mit seitlich angegossenem Tragstück

A2, auf dem die

Säule A3 aufgeschraubt

ist, welche oben die Lager für die horizontale Antriebswelle a trägt; auf letzterer befindet sich neben Fest- und Losscheibe a1, a2 eine Schnurscheibe

a5 mit vier

verschiedenen Durchmessern, welche mit jener a6 übereinstimmt, und am anderen Ende eine

Stufenscheibe a3 mit

gleichfalls vier verschiedenen Durchmessern, welche der Scheibe a4 entspricht.

Auf der Achse der Schnurscheibe a6 sitzt an der Vorderseite der Säule die

Schnurscheibe b, welche durch eine über die Leitrollen

b1 bis b7 auf die Treibscheibe

b8 und von dieser

über die Leitrollen b9

bis b12 zurück

geführte, in der Pfeilrichtung laufende Schnur den Antrieb

der Frässpindel c1 bewerkstelligt, da

letztere durch die Zahnräder c2 bis c5 von der Treibscheibe b8 in Umdrehung versetzt wird. Die

Spannung dieser Schnur bewirkt die Leitrolle b2, welche, mit Drehzapfen und Lagerstück auf den Säulchen

t, t1 vertical

geführt, von der Schnur getragen und gehoben wird, sobald der Frässupport C aus seiner Endstellung am Schlitten C2 (Fig. 6)

vorrückt, was nach jedem Schnittgange erfolgt, oder sobald der Frässupport sammt dem

Schlitten durch Drehen am Handrade V auf dem

Ständertheile A1

vorgeschoben wird, um die Fräse c an ein zu

bearbeitendes Rad von kleinerem Durchmesser heranzubringen.

Die Stufenscheibe a4 ist

auf der Welle d (Fig. 5)

aufgekeilt, mit welcher der Kupplungsmuff f der

Umsteuervorrichtung durch Feder und Nuth in Verbindung steht. Je nachdem nun mittels

der Kupplungshülse f die Bewegungsübertragung von der

Welle d durch die Kegelräder d4 und d5 oder d2 und d3 erfolgt, wird die Welle d1 langsam nach der einen oder rasch nach

der entgegengesetzten Seite rotiren, und es wird weiters durch die dazwischen

liegenden, unter einander in Eingriff stehenden Zahnräder d6, d7, e1 bis e7 und deren Achsen die Schraubenspindel e im Supportschlitten C2 langsam nach der einen und rasch nach der

entgegengesetzten Richtung umgedreht und dadurch die selbstthätige geradlinig hin- und hergehende Beivegung des Frässupportes C

auf dem Schlitten C2

bewirkt. Diese Bewegung ist langsam beim Schnittgang der Fräse und rasch beim leeren

Rückgang derselben.

Um nun Zahnlücken nach Schraubengängen in den Zahnkranz des zu schneidenden Rades R einfräsen zu können, muſs mit der Bewegung des

Frässupportes C am Schlitten C2 gleichzeitig eine entsprechend groſse Drehung des Rades R um seine Achse

stattfinden und diese wird ebenfalls von der Welle d1 abgeleitet, indem durch die Räder d6, d7, e1, e2, p2 bis p6 die Schnecke K und das mit ihr in Eingriff stehende Schneckenrad G angetrieben wird. Das Schneckenrad G erhält dadurch in gleichem Maſse wie der Frässupport

eine langsame Drehbewegung in dem einen und eine rasche Drehbewegung in dem

entgegengesetzten Sinne, welche durch entsprechend eingesetzte Wechselräder p2, p3, p4 und p6, für deren

verschiedene Durchmesser verstellbare, mit Schlitzen für die Wechselbolzen versehene

Scheren vorhanden sind, der erforderlichen Steigung des zu schneidenden

Schraubenganges angepaſst werden können. Das Schneckenrad G sitzt jedoch lose auf der im Spindelstock B

gelagerten Spindel D und bewirkt die Uebertraguug der

Bewegung auf letztere und somit auf das zu schneidende Rad durch die an den

Zahnkranz desselben geschraubten Lager F der Schnecke

H1, welche mit dem

auf der Spindel D festgekeilten Schneckenrade H in Eingriff steht und als Mitnehmer wirkend dieses

zwingt, die Bewegung des Schneckenrades G mitzumachen.

Die Verschiebung der Hülse f zur Ein- und Ausrückung

der Umkehrvorrichtung für diese Steuerungsbewegungen wird durch die Zugstange l1 mittels des

Handhebels l bewerkstelligt.

Ist nun eine Lücke durchgefräst und die Fräse durch Verstellung des Handhebels l wieder in die Anfangsstellung zurückgeführt, so muſs

das zu fräsende Zahnrad R bei abgestellter

Steuerungsbewegung um eine Theilung weiter gedreht werden, und dies

geschieht in der gewöhnlich gebräuchlichen Weise durch Stellkurbel E1 und deren Achse,

welche durch die Räder g1 bis g6, die

Welle g und die Kegelräder h1, h2 die Welle h und

endlich durch die Stirnräder h3, h4 und Kegelräder i,

i1 die Schnecke H1 in Umdrehung versetzt, die in das auf

der Spindel D festgekeilte Schneckenrad H eingreift. Da das Schneckenrad G während dieser Drehung der Schnecke H1 still steht, so

bleibt auch das Lager F unbewegt und es ist für diesen

Augenblick gerade so, als würde sich das Lager F der

Schneckenwelle am feststehenden Untersatze des Spindelstockes selbst befinden. Das

Stirnrad h3 hat

entsprechend lange Zähne, damit das Rad h4 bei der oscillirenden Bewegung des Schneckenrades

G während der selbstthätigen Steuerung nicht auſser

Eingriff kommt. Die Räder g1 bis g4 sind

Wechselräder und können für die verschiedenen Theilungen durch andere ersetzt

werden, zu welchem Zwecke auch hier eine Schere mit Schlitz für den Wechselbolzen

vorhanden ist, wie in Fig. 3

punktirt angedeutet. Der Einschnitt für die Stellkurbel E1 befindet sich in der Scheibe E, welche am Umfange als Schneckenrad j1 ausgebildet mit der

Schnecke j in Eingriff steht. Diese Vorrichtung bietet

bei einmal aufgespanntem Rade R und eingestellten

Wechselrädern die Möglichkeit für die Eintheilung, eine kleine Verdrehung des Rades

R gegen die Fräse vornehmen zu können, ohne das Rad

oder die Fräse umspannen zu müssen. Diese Nothwendigkeit tritt z.B. ein, wenn es

sich darum handelt, den Angriffspunkt der Fräse zu Beginn der Arbeit etwas weiter zu

rücken, weil sich an einer Stelle des Radkranzes eine Guſsblase zeigt, welche

natürlich in die Zahnlücke fallen muſs, oder wenn es erforderlich erscheint, die

Fräse noch einmal durch die Lücken streichen zu lassen, um dieselben etwas weiter zu

fräsen. In solchen Fällen hat man zur Erreichung des genannten Zieles nur nöthig, am

Handrad der Schnecke j ein wenig zu drehen, um so den

Umfangspunkt des Stellhebels E1 entsprechend weit zu verschieben.

Der Frässupport gestattet die Verstellung der Frässpindel um zwei zu einander

senkrechte horizontale Achsen. Sollen nämlich Schneckenradzähne oder Zähne gefräſst

werden, welche nach Schraubengängen gebildet sind, so muſs die Frässpindel

entsprechend geneigt sein, wie 111 Fig. 1

dargestellt ist. Diese Neigung wird erzielt durch Drehung der Schnecke k (Fig. 3 und

7), welche in das am Drehzapfen I des

Supporttheiles I1

befestigte Schneckenrad fr, eingreift. Zur Feststellung dieses Supporttheiles, nach

richtiger Einstellung der Spindelneigung, sind zwei Schlitzschrauben o (Fig. 6)

vorhanden. Ist es nothwendig, die Spindel oben überhängend einzustellen, wie in Fig.

7 gezeichnet, so wird dies durch Drehen der kurzen Welle m2 erreicht, welche

durch die Kegelräder m3 die in das

Radsegment n1

eingreifende Schnecke n bewegt; n1 ist am Supporttheü J befestigt, welches die Lager für die Frässpindel

enthält und in einer Kreisbahn am Supporttheil I1 geführt ist.

Es erübrigt nunmehr nur noch die Besprechung eines Constructionsdetails. Da das

Schneckenrad G immer nur kleine oscillirende Bewegungen

ausführt, so wäre es nicht nothwendig gewesen, dasselbe am ganzen Umfange mit Zähnen

zu versehen, sondern es würde vollkommen genügt haben, nur einen kleinen Theil des

Umfanges gezahnt herzustellen. Um jedoch der durch die ununterbrochene Einwirkung

der Schnecke auf dieselben Schneckenradzähne nothwendig entstehenden Abnutzung zu

begegnen, wurde das Schneckenrad am ganzen Umfang verzahnt, damit durch zeitweiligen

Eingriffswechsel andere Zähne in Gebrauch gezogen werden. Um diesen Eingriffswechsel

bewerkstelligen zu können, ist es aber nothwendig, die Schnecke K und das Schneckenrad G

auſser Eingriff zu bringen, damit dann das Schneckenrad auf der Spindel D lose um einige Zähne frei weiter gedreht werden kann.

Zu diesem Zwecke sind nun die Lager der Schneckenwelle p1 durch Schraubenspindeln, Schraubenräder

v2, v3, v4 und Handrad v vertical verstellbar. Diese Construction ist in den

Fig. 1 und 4 deutlich

zu ersehen. – Ein anderes, obwohl nicht so wichtiges Detail zeigt der Reitstock B1 dadurch, daſs er auf

einen Untersatz gestellt ist, welcher die Verbindung mit dem Maschinenbett

herstellt.

Bezüglich der Hauptdimensionen der Maschine wäre folgendes

anzuführen. Die Planscheibe hat 1100mm

Durchmesser; das Schneckenrad G hat 1250mm und die Zähnezahl 300, jenes H 1000mm Durchmesser

und die Zähnezahl 240. Das Bett hat an der Vorderseite der Planscheibe einen

einseitigen Ausschnitt zwischen dem Spindelstock B und

dem Reitstock B1,

welcher gegen das Ende der Schlittenbahn A1 (Fig. 1)

durch eine Wand geschlossen ist und das Einspannen von Rädern bis zu 2m Durchmesser gestattet. Die Spitzenhöhe des

Reitstockes über dem Fuſsboden beträgt 1120mm und

das Mittel der Antriebswelle a liegt 2560mm über dem Fuſsboden. Die feste und lose

Riemenscheibe haben je 440mm Durchmesser und 80mm Breite. Die Antriebswelle soll 120 und die

Frässpindel 20 bis 30 Umdrehungen in der Minute machen. Die Geschwindigkeit des

Schnittganges der Fräse zum leeren Rückgange verhält sich wie 1:5,4. Das

Gesammtgewicht dieser Maschine beträgt 7000k.

J. P.

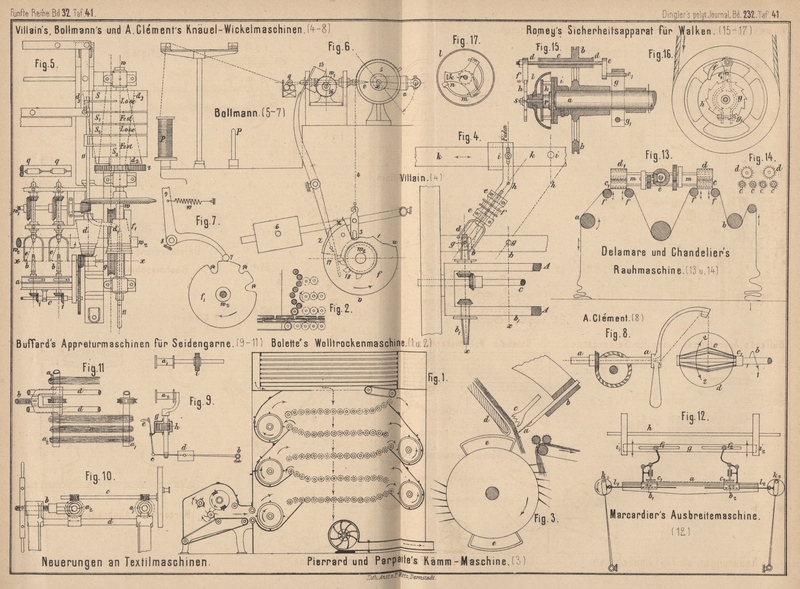

Neuerungen an Textilmaschinen (Tafel 41).Wir empfehlen hierbei der Beachtung den kürzlich erschienenen umfassenden

Bericht von Dr. Hermann Grothe: Spinnerei, Weberei

und Appretur auf den Ausstellungen seit 1867. 303 S. in gr. 8. Mit

Abbildungen im Text und auf 15 Tafeln. (Berlin 1879. Burmester und Stempell.)Die Red.

Indem wir auf die bereits gebrachten Berichte über Neuheiten, welche in Paris

vertreten waren, verweisenVgl. Prof. Kick's Mittheilungen * 1878 229 3. 105. 204. 214. Dauphinot * 1878 229 140. Nos d'Argence * 1878 229 252. Howard * 1878 230 198. Ziffer *

1878 230 391. 1879 231

415. Müllendorf * 1878 230 446. Tulpin * 1879 231 397. Vimont und

Ryo * 1879 231

493., bringen wir in Nachstehendem weitere Mittheilungen über

einige bemerkenswerthe Neuerungen an Textilmaschinen.

Bolette's Wolltrockenmaschine (Fig. 1 und

2). Im Wesentlichen gleicht die Anordnung derselben der Norton'schen Trockenmaschine (* 1861 160 428); statt der endlosen Tücher sind hier Horden aus

neben einander liegenden rotirenden Walzen aus Siebblech oder Metallgewebe

angewendet.

Bei kurzer Wolle, Kämmlingen u. dgl. erfolgt die Beförderung des Materials von einer

Reihe auf die nächst höhere Horde mittels einer Stiftentrommel, durch deren

Umdrehung die Wolle aufgelockert, gewendet und in die Höhe geworfen wird. Durch

einen am Boden angebrachten Sauger wird Luft, welche mittels eines im oberen Theile

der Maschine angebrachten Röhrenapparates erwärmt wird, im Sinne der punktirten

Pfeile durch die Wolle hindurchgezogen, aus welchem Grunde gelochte Röhren angewendet sind. Um einen genügenden Luftabschluſs an den

Seiten zu erzielen, wo die Wolle von einer Horde zur nächsten aufsteigt, werden die

beiden Rohrreihen, wie aus Fig. 1

ersichtlich, enger gestellt, so daſs sich hier die Wolle etwas staut und weniger

Luft durchläſst.

Zum Trocknen von Kammwollen, Garnsträhnen u. dgl. erfordert die Maschine gewisse

Aenderungen. Für das Heben des Materials dienen statt der Stiftentrommeln kleine, im

Halbkreis an der Wendestelle angeordnete Rollen (Fig. 2),

welche so eng an die betreffende Siebwalze gerückt sind, daſs das zu trocknende

Material ohne Näherstellen der Walzenreihen genüglich die Luft abschlieſst.

Kämm-Maschine, System Heilmann, von Pierrard, Parpaite und

Söhne in Reims (Fig. 3).

Diese Maschine enthält eine sehr beachtenswerthe Neuerung. Der Vorstechkamm ist

festgestellt–, der aus der Zange heraushängende Faserbart wird durch den mit groſser

Geschwindigkeit ankommenden Ledersector aufgehoben und in die Nacteurzähne

hineingeschlagen, a ist der Vorstechkamm, welcher

behufs Einstellung und leichter Auswechselung in einem Backen b befestigt ist. c und d bilden die beiden Zangenbacken. e, e sind die Ledersectoren der Kämmwalze, f die Abzugswalzen für den Kämmling.

Das Triebwerk der Maschine ist durch Feststellen des Vorstechkammes wesentlich

vereinfacht und die Justirung erleichtert worden – Vortheile, welche bei diesen

Maschinen hoch angeschlagen werden müssen.

Knäuel-Wickelmaschinen von R. Villain in Lille, von L.

Bollmann in Wien und von A. Clément in Paris (Fig. 4 bis

8). Diese drei Maschinen vertreten beide Systeme der

Knäuelwickelmaschinen; bei der ersteren erhält die Wickelspule Mährend der Arbeit

nur Drehung um die Längsachse, der Faden führende Flügel Drehung um die Längsachse

und eine zu dieser und der Spulenachse senkrecht stehende Querachse. Bei den beiden letzten Maschinen

sind die Bewegungen umgekehrt auf Flügel und Spulen vertheilt.

Die Villain'sche Maschine (vgl. * D. R. P. Nr. 2792 vom

9. December 1877) besitzt einen horizontal liegenden rechteckigen Rahmen A (Fig. 4), an

dessen Langseiten in den Achsen x Wickelspulen b, b1 angebracht sind.

Der Rahmen ist excentrisch zur Spulentrieb welle c

gelagert; ein Herumschlagen desselben um 180° bringt die Spulenreihe b1 auf die Arbeitsseite

und deren Kegelräder kommen mit den auf c steckenden

Getrieben in Eingriff. Während auf b1 gewickelt wird, zieht man von b die Knäuel ab. Der Flügel d sitzt auf einem hohlen Wellchen, welches bei e,

e gelagert ist und bei f eine Schnurscheibe

trägt, die von unten her Antrieb erhält. Die Lagere sind auf einem Knie ghi angebracht, welches um einen Verticalzapfen bei g Drehung erhält und durch einen Zapfen i der Schiene k geführt

wird, k ist durch einen Handhebel in horizontaler

Richtung verschiebbar; alle Knie nehmen demnach immer gleiche Stellungen zu den

Spulenachsen x ein. Durch diese Stellungen werden die

Auflaufrichtungen des Fadens und damit die Knäuelformen bestimmt. Die Maschine ist

mit einem Meſs- und Zählwerk versehen, welches nach dem Aufwinden einer bestimmten

Fadenlänge den Riemen auf die Leerscheibe legt; gleichzeitig wird eine Bremse

eingerückt, welche die Betriebswelle sogleich festhält. Wechselräder lassen sehr

leicht ein Einstellen für verschiedene Garnlängen geschehen. Die Flügel erhalten

anfänglich mehr Umdrehungen in der Zeiteinheit als gegen das Ende; der Uebergang

geschieht sprungweise und selbstthätig durch das Zählwerk. Hervorzuheben an dieser

Maschine ist die sehr geschickte Anordnung des Kipprahmens, welcher ein fast

ununterbrochenes Arbeiten ermöglicht.

Bei der Bollmann'schen Maschine (vgl. * D. R. P. Nr.

1569 vom 2. December 1877) beschränkt sich die Thätigkeit des Arbeiters auf das

Abreiſsen der Fäden und Abziehen der Knäuel. In dem Rahmen a (Fig. 5 bis

7) ist eine Reihe Spulen b angebracht, welche durch Kegelräder von der im Rahmen

gelagerten Welle c aus Drehung erhalten. c wird von dem vielstufigen Schnurwürtel d1 aus mit Hilfe von

d, Kegel- und Stirnrädern getrieben. Würtel d1 und Scheibe S1 sitzen auf der Welle

w fest; die zugehörige Leerscheibe von doppelter

Breite ist mit S bezeichnet. Die Flügel e erhalten durch Hyperbelräder von der Welle w1 und diese durch

Kegelräder von w aus Drehung. Die Flügelwelleu sind zur

Leitung der Fäden hohl. Die Knäuelform entsteht durch Drehen des Spulenrahmens a um die horizontale Achse x (in Fig. 6 sind

die äuſsersten Stellungen des Rahmens a angedeutet),

und wird bestimmt durch eine Curvenscheibe f, welche

auf der Steuerwelle w2

festgekeilt ist. w2

erhält Antrieb durch einen zweiten auf der doppelbreiten Scheibe S3 liegenden Riemen;

S2 ist die

zugehörige Leerscheibe. Die Scheibe S3 steckt lose auf w,

ist aber mit dem Stirnrade 2

verbunden, welches mit

Hilfe eines Rädervorgeleges den Schnurkegel d2 treibt. Unter diesem, etwas gegen das Gestell hin,

liegt der Gegenkegel d3, auf dessen Welle eine Schnecke sitzt, welche mit dem auf der Steuerwelle

w2 befindlichen

Schraubenrade g in Eingriff steht. Die Curvenscheibe

f sitzt auf dem linken (nicht ersichtlichen) Ende

von w2 in Fig.

5. Auf f gleitet ein Zapfen 3 (Fig. 6),

welcher durch eine Kette 4 an eine auf dem Zapfen des

Rahmens a sitzende Scheibe 5 angehängt ist; das Gewicht 6 legt den

Zapfen 3 sicher gegen f

an. Auf dem rechten Ende der Steuerwelle w2 sitzt ferner eine zweite Curvenscheibe f1 (Fig. 5

Grundriſs, Fig. 7

Aufriſs), welche die Lage der Betriebsriemen bestimmt. Ein Zapfen 7 des Winkelhebels 7, 8, 9

läuft auf f1; mit dem

Arm 9 ist die Riemengabelstange 11 verbunden. Läuft der Zapfen 7 auf dem

gröſsten Halbmesser, so liegen beide Riemen auf den Festscheiben; tritt 7 in einen der beiden tiefen Ausschnitte 14 ein, so ist die ganze Maschine ausgerückt; gleitet

7 in den flachen Ausschnitt 14, so läuft nur die Steuerwelle und das damit Zusammenhängende, Flügel

und Spulen, stehen still. Die Feder 10 bewirkt das

Anlegen des Zapfens 7 gegen die Curvenscheibe und das

Verschieben der Riemengabeln gegen die Leerscheiben. Die Maschine ist mit einer

Bremse 15 (Fig. 6)

versehen, welche die Flügel e sofort nach dem Ausrücken

still hält. Die Bremsscheibe 16 befindet sich auf Welle

w1; der Bremshebel

trägt bei 17 einen Daumen, gegen welchen die Nasen 18 wirken, die in erforderlicher Weise auf einer auf

der Steuerwelle befindlichen Scheibe angebracht werden können. Die Fäden kommen von

Spulen bei P und gehen durch einen aus drei Glasstangen

bestehenden Spanner q; die obere Stange wird durch

Federn gegen die unteren gepreſst.

Der Arbeitsgang der Maschine ist folgender: Von Beginn an werden die Spulen durch den

Curvenzweig tu (Fig. 6) mehr

und mehr schräggestellt, bis sie die durch uv bedingte

Stellung einnehmen; die Flügel sind in Betrieb. Nach einiger Zeit fällt der Zapfen

7 in den ersten Ausschnitt 14 ein und die ganze Maschine steht still. Die Arbeiterin steckt die

Etiketten auf und setzt die ganze Maschine wieder in Gang. Damit die Zettelchen

eingewunden werden, ist ein noch stärkeres Schrägstellen der Spulen nöthig, was

durch den Curventheil z geschieht. Soll in der

Wickelung ein Absatz vorkommen, so hat man noch eine Erhöhung z' anzubringen. Damit die Schichten scharf an einander

abgegrenzt werden, sind bei dem Uebergange von z nach

z' die Flügel einen Augenblick abzustellen. Dazu

dient der zweite Einschnitt 14, welcher die

Riemengabeln in die durch Fig. 5

angedeutete Lage bringt. Kurz vor Vollendung der Arbeit stellen sich die Spulen

horizontal und die Knäuel erhalten, da die Flügel sich noch drehen, einen Kranz.

Dann stellt sich die Maschine selbstthätig ab. – Die Maschine ist etwas complicirt,

entspricht aber sonst allen zu stellenden Anforderungen.

Die Clément'sche Maschine – bestimmt zum Wickeln von

Strick- und Stickgarnen in groſse Knäuel – stimmt, was die Vertheilung der

Bewegungen anlangt, mit der vorbeschriebenen überein. Durch die hohle Flügelwelle

a (Fig. 8) wird

der Faden zugeführt; b ist die Spulenwelle, welche

Drehung nach Pfeil 1 und Schwingung im Sinne der Pfeile

2 um eine Horizontalachse erhält. Die Spulen sind

auch hier in einem drehbaren Rahmen angebracht. Die Fäden werden auf ein expansibles

Gestell aufgewunden, wodurch im Inneren des Knäuels d

eine gröſsere Höhlung entsteht. Will man den Knäuel abziehen, so hat man nur den

Ring c1 nach rechts zu

schieben, um das Gestell c in die gestreckte Lage zu

bringen. Die Maschine stellt nach dem Aufwickeln einer bestimmten Garnlänge

selbstthätig ab.

Appreturmaschinen für Seidengarne von Gebrüder Buffard in

Lyon (Fig. 9 bis

11). Die erste in Fig. 9

skizzirte Maschine (échevilleuse) kommt nach dem Färben

zur Verwendung, um die hartgewordene Seide wieder weich zu machen. Es geschieht dies

durch Anspannen und wiederholtes Zusammendrehen der Strähne, wobei die Stelle

stärkster Drehung beständig wechselt. Man denke sich über die Rollen a1 und a2 einen Strähn

gehängt, so wird dieser zunächst durch das Gewicht d

auf dem Hebel bc gespannt. Nunmehr läſst man den Motor

der Maschine an, wodurch eine Zahnstange g in hin- und

hergehende Bewegung versetzt wird. Dadurch erhält das mit der Welle f durch Nuth und Feder verbundene Stirnrad h absetzende Drehung; die Rolle a2 wird um eine Verticalachse gedreht und

windet den Strähn abwechselnd nach links und rechts zusammen. Ist der Strähn

geöffnet, so erhält die obere Rolle a1 durch Stirnrad i eine

ruckweise Drehung, die ein Wandern des Strähnes zur Folge hat. Eine ganze Reihe

solcher Apparate ist zu einer Maschine vereinigt. Zum Auf- und Abbringen der Strähne

hebt man a2 mit Hilfe

des Handgriffes e auf.Solche Maschinen sind seit Jahren schon in verschiedener Ausführung für

Seide, Baumwolle und Flachs im Gebrauch. Nach einer Zuschrift der Gebrüder Gabret an die Revue industrielle, 1878 S. 336 haben dieselben auf die oben

beschriebene Maschine vor 18 Jahren ein französisches Patent erhalten,

welches vor 3 Jahren abgelaufen ist.

Ist die Seide durch diese Behandlung weich geworden, so erhält sie auf der durch Fig.

10 und 11

dargestellten Maschine (lustreuse) den bei dem Färben

verlorenen Glanz wieder. Die Strähne n werden auf die

hohlen, mit Dampf geheizten Arme a1 und a2 gelegt und durch Schraube b stark gespannt. Dann setzt man die Schneckenwelle c in Betrieb, wozu eine kleine Dampfmaschine vorhanden

ist. Die Arme a1, a2 drehen sich und alle

Stellen der Strähne kommen mit den geheizten Flächen in Berührung. Wird schwarze

Seide verarbeitet, so umgibt man die Strähne mit einem Kasten, in welchen man etwas

Dampf eintreten läſst, um die Seide geschmeidiger zu machen.

Ausbreitemaschine für Gewebe von E. Marcardier in Paris

(Fig. 12-). Zweck derselben ist, Gewebe – namentlich die zur Herstellung der

Wäscheartikel dienenden – auf überall gleiche Breite zu bringen, die Schuſsfäden

unter einander parallel und senkrecht zur Kette zu legen. Dies wird erreicht durch

Ausdehnung des Gewebes in Richtung des Schusses; die Einhaltung der durch Ausrecken

gegebenen Lage befördert man durch Anfeuchten des Stoffes vor und Trocknen

unmittelbar nach dem Ausbreiten. Die Maschine ist in der Figur schematisch in der

Vorderansicht dargestellt; das Ausbreiten geschieht auf folgende Weise: Die Ränder

des über den Tisch a gleitenden Gewebes werden

eingeklemmt zwischen die Schlitten b1, b2 und die an der Unterseite leicht gerauhten Teller

c1, c2. Die Führungsstangen

der Teller sind an Winkelhebel angeschlossen, welche mit Zapfen f1 und f2 in Schlitzen der

Schiene g gleiten. Die auf der Welle h sitzenden Curvenscheiben i1 und i2 bewegen die Schiene vertical auf und ab, wodurch

Oeffnen und Schlieſsen der Zangen b1, c1, b2, c2 erfolgt. Die Schlitten b1 und b2 erhalten hin- und hergehende Bewegung senkrecht

zur Gewebekette durch die Kurbelscheiben k1 und k2. Die Schlittenwege bestimmen die Breitung des

Gewebes. Die Kurbelradien sind verstellbar von 5 bis 30mm; ebenso ist die Stellung der Schlitten b1, b2 auf den Stangen l1, l2 veränderlich, um auf der Maschine Gewebe von 0,6

bis 1m,5 Breite recken zu können.

Rauhmaschine von F. Delaware und Chandelier in Rouen

(Fig. 13 und 14). Unter

den wenigen ausgestellten Rauhmaschinen bot – abgesehen von der Nos d'Argence'schen Musterrauhmaschine * 1878 229 252 – nur die in Rede stehende durch die Anordnung

ihrer Theile Neues. Die Maschine ist doppelt und rauht das Tuch nach der Breite mit

Hilfe von den Krempelbeschlägen nachgebildeten Metallkarden. Das Gewebe läuft über

Walzen, wie in Fig. 13 zu

sehen, a ist mit Zähnchen versehen und ertheilt

Bewegung; b ist die Spannwalze, welche mit zur

Bewegungsrichtung entgegen gerichteten Zähnen besetzt ist und durch eine Bandbremse

zurückgehalten wird. c, c1 sind die Rauhcylinder, d, d1 die Putzcylinder. Sämmtliche Cylinder sind in

einem Rahmen angebracht, erhalten von der Welle e aus

Drehung und werden durch den Rahmen mittels einer Kurbelschleife normal zur Kette

des Gewebes hin und her bewegt, um alle Oberflächenpunkte zu treffen. Die Lager der

Unterstützungswalzen f lassen sich durch Excenter heben

und senken, je nachdem es die Tuchdicke und der Angriff erfordert. Die

Geschwindigkeit des Gewebes soll 0,06 bis 0m,09 in

der Secunde betragen.

Romey's Wächter für Walken, um den Stillstand des Stoffes

anzuzeigen (Fig. 15 bis

17). Leclère und Damuzeaux in Sedan hatten

mehrere Cylinderwalken ausgestellt, welche mit einem Sicherheitswächter von von J. S. Romey in Pont Authon, Departement Eure (* D. R.

P. Nr. 1716 vom 7.

August 1877) versehen waren. Dieser Apparat gibt Glockensignale, sobald der Stoff

eine kleinere Geschwindigkeit wie die Walkwalzen hat. Der Arbeiter wird dadurch auf

Unregelmäſsigkeiten im Gange der Walke aufmerksam gemacht, welche ihm sonst leicht

entgehen, und kann die Maschine abstellen, noch ehe durch das Schleifen der mit

starkem Druck gegen einander angestellten Cylinder auf dem Stoff Beschädigungen

entstehen.

a (Fig. 15)

ist die eiserne Achse einer von Zeug in Bewegung gesetzten Führungs walze, welche

auf der Eintrittsseite der Walkcylinder liegt. Auf a

steckt auſserhalb des Gehäuses lose ein Rad b, das

durch eine Schnur von der unteren Cylinderwelle Drehung erhält. In dem Rohre c des Rades b lagert frei

drehbar eine Welle d, die rechts eine kleine Kurbel e, links über dem Sperrrad h eine Klinke f (Fig. 16)

trägt. Der Kurbelzapfen e1 führt sich in einer Schleife des Reiters g,

welcher auf die Welle a aufgeschoben und durch Schraube

g1 angeklemmt ist,

so daſs er sich auf a mit einiger Kraft drehen läſst.

Um die Reibung zu erhöhen, sind die a umfassenden Theile des Reiters mit Leder

gefüttert. Mit der Welle a ist ferner die Büchse i durch eine Druckschraube fest verbunden. Der Deckel

derselben trägt durch drei Nieten den dreistrahligen Stern k (Fig. 17)

und dieser die Glocke L Unter k liegt ein kleines Sperrrad r, welches auf

der Achse s des Rades h

festsitzt; diese dreht sich lose in dem Halse von k.

Gegen das Sperrrad r legt sich ein Arm der Hammerfeder

n an; sobald r gegen

k verdreht wird, schlägt der Hammer n gegen die Glocke.

Bei normalem Gange der Walke hat die Welle a eine etwas

gröſsere Winkelgeschwindigkeit als das Rad b. Der

Reiter g ertheilt der Kurbel e eine kleine Rechtsdrehung (nach Fig. 16),

wodurch die Klinke f auſser Eingriff mit h gebracht wird; das Läutewerk dreht sich mit, ohne

daſs die Glocke ertönt. Steht der Stoff still, während die Walkcylinder rotiren, so

ruht auch Welle a mit dem Gehäuse i, k und der Glocke, während das Rad b sich weiter dreht. Jetzt hält der Reiter g die Kurbel e zurück, die

Klinke f legt sich ein, die Achse s – und damit das Rad r –

erhält Drehung und der Hammer schlägt rasch hinter einander an. Die Anordnung

ergibt, daſs, je langsamer a läuft, also je gröſser die

Störung, desto heftiger die Signalglocke ertönt

Dieser Wächter ist sehr empfehlenswerth und läſst sich leicht an älteren Walken

anbringen.

Prof. A. Lüdicke.

(Fortsetzung folgt.)