| Titel: | Zur chemischen Technologie des Glases. |

| Fundstelle: | Band 233, Jahrgang 1879, S. 217 |

| Download: | XML |

Zur chemischen Technologie des

Glases.

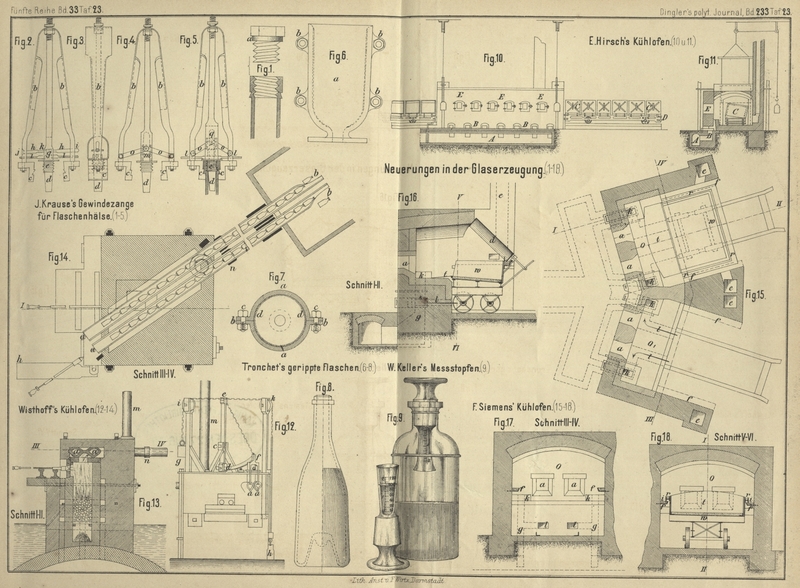

Mit Abbildungen auf Tafel 23.

(Fortsetzung des Berichtes Bd. 232 S.

522.)

Zur chemischen Technologie des Glases.

Herstellung von Hohlglas. Bekanntlich gab schon Collignon (*1863 168 15)

eine Zange zum Formen der Flaschenhälse an. J. Krause

in Berlin (*D. R. P. Nr. 386 vom 29. Juli 1877. Inzwischen erloschen) verbindet

damit eine Vorrichtung zur Herstellung von Schraubengewinden im Innern von Flaschenhälsen

(vgl. * 1854 131 173. *1878 230 282). Auf Taf. 23 zeigt Fig. 1

zunächst den Durchschnitt eines damit hergestellten fertigen Flaschenhalses mit

zugehörigem Stopfen; zur besseren Dichtung wird eine Gummiplatte a unter den Knopf geschoben. Fig. 2 und

3 veranschaulichen die Zange. An den beiden Schenkeln b der Zange ist die Form c

befestigt, welche den äuſseren Rand des Flaschenhalses bildet. Der an seinem oberen

Theile mit einem Schraubengewinde e versehene Zapfen

d bewegt sich unabhängig von der Form c und hat einen viereckig geformten Kopf g. Die in der Mitte plattenförmige Querstange h ist an dem einen Schenkel der Zange bei j befestigt, während er den anderen Schenkel bei i beweglich durchdringt. Diese Querstange ist an ihrem

mittleren platten Theile mit einer Oeffnung k versehen,

welche an dem einen Ende rund, an dem anderen viereckig geformt ist. Die zweite

Querstange l dient als Träger des beweglichen Zapfens

d. Wenn diese Zange auf den noch weichen

Flaschenhals aufgesetzt und geschlossen wird, so steht der viereckige Kopf des

Zapfens d, welcher im Innern des Halses das

Schraubengewinde abdrückt, in dem runden Theil der Plattenöffnung k, kann also die Umdrehung mit der Flasche machen. Ist

der äuſsere Rand des Halses geformt, so öffnet man die Zange, und nun treibt die

Querstange h den viereckigen Kopf g des Zapfens d in den

viereckigen Theil der Plattenöffnung k und hält den

Zapfen d dort fest, so daſs einige weitere Umdrehungen

genügen, ihn aus dem Flaschenhals zu entfernen. Das Schraubengewinde ist somit

hergestellt.

Eine andere Art den Schraubenzapfen d festzuhalten, oder

sich bewegen zu lassen, zeigt Fig. 4. In

die am Kopfe des Zapfens angebrachten Zähne greift, sobald die Zange geöffnet wird,

der ebenfalls gezahnte Block m ein und verhindert so

die Umdrehung des Zapfens. Die Hebel o vermitteln die

Bewegung, je nachdem die Zange geschlossen oder geöffnet wird, und somit das Lösen

und Festhalten des Zapfens. Bei der in Fig. 5

dargestellten sonst gleichen Zange wird der Zapfen d

festgehalten, indem er beim Oeffnen der Zange in die im Block m befindliche viereckige Oeffnung eintritt.

Eine Form für gerippte Flaschen beschreibt J. Tronchet in Epernay (*D. R. P. Nr. 1309 vom 6.

November 1877). Die aus Guſseisen oder Bronze hergestellte Form besteht aus zwei

gleichen halbcylindrischen Theilen a (Fig. 6 und

7 Taf. 23), welche mittels der durch die Ohren b gesteckten Bolzen c zusammengehalten

werden. Die Form ist auf ihrer ganzen inneren Fläche mit einer Reihe von

dreieckigen, 1,5 bis 2mrn tiefen Rillen versehen.

Die geringe Adhäsion des Metalles für das Glas verhindert letzteres, sich an die

Seiten der Form vollständig anzuschmiegen, und dadurch bildet das Aeuſsere der

Flasche (Fig. 8) eine

polygonale Fläche, welche aus einer Unzahl von kleinen Facetten zusammengesetzt ist. Die darin

befindliche Flüssigkeit wird dadurch nicht ihrer Klarheit und ihres Glanzes beraubt,

sondern soll im Gegentheil die gröſste Durchsichtigkeit und Schönheit erhalten. Da

auſserdem die Rippen sich auch über den Boden erstrecken, so gleiten derartige

Flaschen weniger leicht aus als gewöhnliche.

W. L. Keller in Baltimore (Scientific American, 1878 Bd. 39 S. 265) schmilzt unten an den

eingeschliffenen Glasstopfen ein kleines Meſsgefäſs an, wie Fig. 9 Taf.

23 zeigt. Da der Stopfen oben vollkommen eben ist, so läſst sich das Meſsgefäſs auch

aufstellen. Für manche Zwecke dürfte sich diese Einrichtung empfehlen. (Vgl. 1854

132 185. *1855 138 89.

*1870 196 121.)

Kühlöfen. Im Anschluſs an die in D. p. J. beschriebenen Kühlöfen von Neville (1858 147 342), Fincham (*1859 154 175), Dillinger (*1866 182 19) und

Bievez (*1868 189 312)

möge zunächst der Vorschlag von R. Gottheil in Berlin

(*D. R. P. Nr. 102 vom 17. Juli 1877) erwähnt werden, dessen Kühlmethode im

Wesentlichen darin besteht, daſs die zu kühlenden Glassachen, wie sie von der Pfeife

oder auch von der Form kommen., sofort auf erwärmte Metalluntersätze gebracht und

durch Kapseln, die sich möglichst nahe an die Gestalt der Waare anschlieſsen, ohne

dieselbe zu berühren, gegen jeden Luftzutritt geschützt werden. Auſserdem werden

noch, um eine zu schnelle und dadurch ungleichmäſsige Abkühlung von starkwandigen

Theilen der Waare zu vermeiden, denselben erwärmte starkwandige Metallstücke

genähert, welche die zu schnelle Abkühlung der äuſseren Schicht dieser stärker

gehaltenen Theile der Glaswaare verhindern und eine gleichmäſsige Abkühlung der

äuſseren und inneren Schichten der starkwandigen Theile und dadurch deren groſse

Haltbarkeit verursachen. – So gut dieses Verfahren ohne Frage ist, so wenig dürfte

es sich doch für den Groſsbetrieb eignen.

Der Kühlofen für Hohlglas von E. F. W.

Hirsch in Radeberg (*D. R. P. Nr. 2081 vom 7. August 1877) besteht, wie

Seitenansicht und Durchschnitt Fig. 10 und

11 Taf. 23 zeigen, aus einem Kühlraum, in welchem ähnlich wie beim

Kanalofen von Dillinger (*1866 182 19) und Bock (*1875 216 200) auf Schienen Wagen laufen. Die Wagen sind einfache eiserne

Gestelle, auf denen die etwas nach hinten geneigten Kühlkästen C stehen, welche mit der offenen Seite den

Beschickungsöffnungen E im Ofen gegenüber stehen, so

daſs sie leicht gefüllt werden können. Ist dies geschehen, so werden die an beiden

Enden des Ofens befindlichen eisernen Schiebethüren geöffnet. Nun schiebt man den

Wagen heraus, schlieſst die gefüllten Kästen durch einfache Deckel, wie die auf dem

Wagen D stehenden Kästen zeigen, und läſst bis zum

völligen Erkalten stehen. Inzwischen ist von der entgegengesetzten Seite des Ofens

der leere Wagen eingeschoben, worauf die Schiebethüren wieder geschlossen werden. Das

durch die Kanäle A und B

zugeführte Gas erhitzt beim Verbrennen die Kästen rasch auf die Temperatur, welche

erforderlich ist, um die fertig geblasenen Gegenstände aufnehmen zu können. Während

dieser Wagen gefüllt wird, wird der andere sich so weit abgekühlt haben, daſs er

entleert und wieder in den Ofen geschoben werden kann.

F. Wisthoff in Königssteele (*D. R. P. Nr. 3307 vom 14.

Mai 1878) hat eine röhrenförmige Kühlvorrichtung für kleine Flaschen angegeben. Auf

Taf. 23 ist in Fig. 12 die

Ansicht, in Fig. 13 der

Querschnitt I-II und in Fig. 14 der

Horizontalschnitt III-IV dargestellt. In der Höhe III-IV einer gewöhnlichen Trommel zum Aufwärmen des

Glases sollen an Stelle des bisher üblichen Kühlofens zwei thönerne Röhren a mit herzförmigem Querschnitt in schräger Richtung auf

den Ofen gelegt werden. Die durch den durchbrochenen Deckstein steigende Flamme

umspült dieselben bis zum Schornsteine m. Die fertigen

Gläser werden von dem Arbeiter, der das Einbrennen der Mündungen besorgt, in eine

der Röhren a vorn niedergelegt und jedesmal um eine

Glaslänge vorgeschoben, bis sie die ganze Röhre der Länge nach ausfüllen. Die

Thonröhren, am Anfang rothglühend, kühlen sich bis n so

weit ab, daſs die Fortsetzung in demselben Querschnitt aus Eisenblech bestehen kann.

Die eisernen Röhren erhalten eine kleine Neigung und bei b fällt das abgekühlte Glas in einen Behälter. Das Vorschieben der Gläser

geschieht von demselben Arbeiter durch einen Fuſstritt mittels folgender

Vorrichtung. Um den durch zwei Stützen befestigten Bolzen c dreht sich der Hebel ed, an dem bei d mittels eines Drehbolzens eine nach unten gebogene

Gabel f befestigt ist, deren Spitzen bis zu einer durch

den Stift o bestimmten Tiefe in die geöffneten Röhren

a reichen. Eine Kette verbindet die Enden e und f, eine andere geht

von e nach vorn über die Rolle k zum Trittbret h und nach hinten über die

Rolle i zum Gegengewicht g. Beim Senken des Trittbretes schieben die Gabelspitzen die Gläser vor

und beim Heben des Fuſses geht die Vorrichtung in die frühere Stellung zurück.

F. Siemens in Dresden (Glashütte, 1879 S. 66) hat ein neues Kühlverfahren eingerichtet, welches

namentlich für die Glaschmelzwannen bestimmt ist und die geblasenen Flaschen schon

nach 2 bis 4 Stunden versandtfähig liefert. Dasselbe besteht für einen Schmelzofen

aus zwei beständig heiſs gehaltenen, mit eigenthümlich eingerichteten Kühlwagen

versehenen Wärmeöfen, deren Temperatur mindestens um 200° höher gehalten wird, wie

die der gewöhnlichen Kühlöfen. Fig. 15 bis

18 Taf. 23 stellen die Ofenanlage in Grundriſs und Querschnitten dar. Die

nach hinten offenen Oefen O und O1 werden mittels gewöhnlicher Gas- und

Luftzuführungskanäle g, l und den aufrechten

Brennkanälen k geheitzt; die Rauchgase entweichen aus

den kleinen Essen e. Die Wagen haben flachen Boden und

doppelte Wandbleche, welche oben in eine doppelte Rinne r auslaufen. Die obere Rinne bildet den Sandverschluſs, in welchen der mit

vorspringendem Rande versehene Deckel d eingreift; die

Flügel i der unteren Rinne dagegen bilden mit den

beiden im Ofen fest eingemauerten Flügelblechen f zwei

bewegliche Sand Verschlüsse, so daſs nach dem Einfahren des Wagens der obere

Ofenraum vom unteren ganz abgeschlossen ist. Der gewölbte und mit Schutzblech

versehene Deckel d bildet nach dem Aufklappen den

Verschluſs für die Ofenkammer Fig.

16.

Durch die in der vorderen Seite der Ofenkammer angebrachten Oeffnungen a werden die Flaschen o. dgl. auf den mit Sand

bedeckten Boden des Wagens gelegt oder gestellt. Die äuſseren Flaschen berühren nur

die innere doppelte Wand und kommen daher nirgend mit der rasch abkühlenden

Auſsenwand des Wagens in directe Berührung. Nachdem der Boden des Wagens ganz

besetzt ist, wird der Deckel, welcher während dieser Zeit als hinteres Ofengewölbe

gedient hatte, in den oberen Sandverschluſs r

herabgelassen und der ganze Wagen aus dem Ofen gezogen, um fortgeführt und der

Abkühlung an der Luft ausgesetzt zu werden. Ein neuer kalter Wagen mit Deckel wird

sofort wieder in den Ofen geschoben, der Deckel aufgeklappt und somit der Verschluſs

des Ofens nach hinten wieder hergestellt und gleichzeitig die Abtrennung des oberen

Theiles der Ofenkammer von dem unteren durch den beweglichen Sandverschluſs wieder

bewerkstelligt.

Durch diese Anordnung wird erreicht, daſs im oberen Ofenraume, direct auf den

Sandboden des Wagens und die Flaschen wirkend, eine intensive Hitze erzeugt werden

kann, ohne den unteren Theil des Ofenraumes mit zu erwärmen und somit den

eigentlichen Wagen vollständig vor der Verbrennung zu schützen. Auch der Deckel ist

dadurch vor der Verbrennung geschützt, daſs er nicht im Ofen der vollen Hitze

ausgesetzt, sondern als Auſsenwand zum Verschluſs der Ofenkammer dient. Um die

Kühlung der unteren durch den beweglichen Sandverschluſs abgetrennten Ofenkammer und

des darin stehenden Wagens noch zu vervollständigen, läſst man die zur Verbrennung

des Gases dienende Luft in den hinteren offenen Theil dieses Raumes eintreten, um,

wie die Pfeile in Fig. 15 und

16 darstellen, am vorderen Theile desselben in die Brennkanäle k eingeführt zu werden.

Wie aus der Zeichnung des Kühlwagens ersichtlich, ist der Sandverschluſs für den

Deckel nur auf drei Seiten durchgeführt, während die vordere Seite ohne

Sandverschluſs durch eine heraufklappende Blechthür t

verschlossen wird. Diese Anordnung ist deswegen nöthig, weil man sonst die Flaschen

oder sonstige Glaswaaren nicht gut auf den Boden des Wagens aufstellen könnte.

Nachdem der Wagen in den Ofen eingefahren ist, wird erst der Deckel d aufgeklappt und darauf die vordere Blechthür t niedergelegt, während vor dem Ausfahren erst die Blechthür t aufgeklappt und dann der Deckel d geschlossen wird. Der vordere Rand des Deckels d hält durch Uebergreifen die Blechthür t in ihrer aufrecht stehenden Lage fest und

verschlieſst auch den Wagen, wenn auch nicht so wie durch den Sandverschluſs an den

übrigen drei Seiten des Wagens. Da die Waare aber nur die drei verschlossenen Seiten

des Wagens berührt, während vorn so wie so ein freier Raum bleibt, so ist ein

vollkommener Verschluſs und eine doppelte Blech wand selbstverständlich auf dieser

Seite auch nicht erforderlich.

Tafeln