| Titel: | Maisch- und Verzuckerungsapparat von F. Pampe. |

| Fundstelle: | Band 234, Jahrgang 1879, S. 123 |

| Download: | XML |

Maisch- und Verzuckerungsapparat von F.

Pampe.

Mit Abbildungen auf Tafel 12.

Pampe's Maisch- und Verzuckerungsapparat.

Seit dem J. 1875 ist in der Spiritusfabrikation das Streben zur Geltung gekommen, die

unter Hochdruck gedämpften Materialien so fein als möglich zu zerkleinern, weil man

annahm, daſs dadurch bessere Verzuckerungsresultate erzielt werden können. Erst in

neuerer Zeit ist festgestellt worden, daſs diese Annahme auf Irrthum beruht und die

Diastase auch kleinere Stückchen der gedämpften Masse zu durchdringen vermag, daſs

es dagegen sehr darauf ankommt, die Malzlösung mit dem gedämpften Stärkemehl

haltigen Material möglichst innig zu mischen, die für den Verzuckerungsproceſs

günstigste Temperatur genau einzuhalten und den Dämpfproceſs mit besonderer

Aufmerksamkeit zu leiten (vgl. * 1879 232 244).

Aus der Construction des nachfolgend beschriebenen Apparates, welche in den

Haupttheilen bereits seit dem J. 1877 patentirt ist (vgl. * 1879 232 67), geht hervor, daſs die vollkommene Mischung der

Materialien, die bequeme und sichere Beobachtung der Temperatur in jedem Augenblick

und wesentliche Verminderung des Kraftverbrauches die wichtigsten Punkte sind, in

welchen dieser Apparat andere übertrifft. Die Zerkleinerung der unter einem Druck

von etwa 3at gedämpften Stärkemehl haltigen Masse

durch mechanische Vorrichtung ist nicht aufgegeben, weil dieselbe so eingerichtet

ist, daſs Stroh und feine Wurzeln zerrissen werden, wodurch die Maische eine solche

Beschaffenheit erhält, daſs Verstopfungen in Pumpen und Apparattheilen nicht möglich

sind, und daſs durch die Zerkleinerung selbst nicht Kraft verbraucht, sondern Wärme

erspart wird, da keine Dämpfe unnütz aus den Dämpfapparaten ausströmen können.

Ferner ist diese Zerkleinerungsvorrichtung so beschaffen, daſs Mais und Getreide,

nach vorherigem Dämpfen unter Hochdruck, ungeschroten und mit geringstem

Kraftverbrauch verarbeitet werden können, also Mühleneinrichtungen erspart werden.

Letzteres wird zwar auch jetzt schon durch Hochdruckdämpfer allein möglich; erstere

Einrichtung bietet aber sehr viel gröſsere Sicherheit, daſs die Hülse jedes

einzelnen Getreidekornes gesprengt wird. Durch die in den letzten 4 Jahren

gebräuchlichen Nachzerkleinerungen dagegen werden die Getreidekörner nur zu einem

sehr kleinen Theil zermahlen; denn, sobald das Korn sich in einer dünnflüssigen

Masse bewegt, weicht es den Mahlflächen sehr leicht aus und nimmt seinen Weg durch

die Vertiefungen derselben. Aus diesem Grunde haben sich auch die

Nachzerkleinerungen bei der Verarbeitung von gedämpftem Getreide nicht bewährt.

Der Apparat (vgl. * D. R. P. Zusatz Nr. 6683 vom 23. August 1878) ist in Fig.

4 bis 8 in seinen

wesentlichsten Theilen dargestellt. Die gedämpfte Masse aus dem Henze-Dämpfer wird durch das

guſseiserne Einmündungsstück A mit einem länglich

viereckigen Ansatz unten zur Zerkleinerungsscheibe B

geführt, welche mit der Mischscheibe b1 und dem Flügelrade der Centrifugalpumpe b2 durch Schrauben

verbunden ist. Das Steigrohr C für die Maische

erweitert sich oben trichterförmig gegen die Centrifugalpumpe, ebenso unten zur

Aufnahme einer Rührvorrichtung, welche die Pumpe unterstützt, die Maische aufwärts

zu treiben und gegen die Wandung des Verzuckerungsapparates zu schleudern. In

gleichbleibendem Abstand von 1cm über der

trichterförmigen Scheibe des Steigrohres C bewegen sich

die Flügel der Centrifugalpumpe (Fig. 7),

welche zu diesem Behufe gegen die Mitte eine gröſsere Höhe besitzen. Die durch

Riemen angetriebene Spindel E und mit ihr die Scheiben

b1 und b2 machen 300

Umdrehungen in der Minute; die entsprechende Höhenlage wird durch eine

Stellvorrichtung bei N geregelt. Der cylindrische Theil

des Maischbehälters D ist aus Stahlblech hergestellt;

in den oberen Boden mündet ein durch Schieber verschlieſsbarer Trichter G. Zur Abkühlung dient das Berieselungsrohr H. Von den beiden Thermometern K und K1

(Fig. 5) ist das erstere senkrecht im oberen Boden, das zweite horizontal

in solcher Höhe angebracht, daſs es während des Betriebes stets von einem starken

Maischstrahl getroffen wird. Die fertige Maische wird durch den Stutzen M abgelassen. Zum Besteigen des Apparates dienen zwei

durch Deckel verschlieſsbare Oeffnungen O im oberen

Boden.

Der Betrieb mit dem Apparat gestaltet sich folgendermaſsen. Die gedämpften Kartoffeln

oder das gedämpfte Getreide werden von dem Henze-Dämpfer in das guſseiserne

Einmündungsstück A gedrückt, unter dessen länglich

viereckiger Mündung sich die Zerkleinerungsscheibe B

bewegt. Nach vorn zu ist die Mündung durch eine wenig geneigte Fläche von 4cm Breite theilweise geschlossen; die Fortsetzung

dieser Fläche bildet noch weiter vorn einen wulstförmigen Ansatz. Während des

Betriebes ist das Einmündungsstück mit gedämpfter Kartoffel- oder Getreidemasse

gefüllt, auf welche der Druck des Dämpfers wirkt. Die Zerkleinerungscheibe B ist so eingestellt, daſs sie nur 1mm von der unteren Fläche der Mündung absteht,

daher die Masse fast nur durch die geschärften Schlitze, deren Form aus Fig.

8 ersichtlich ist, austreten kann. Die Versuche haben bewiesen, daſs

selbst bei einer Breite der Schlitze von 2mm mehr

gedämpfte Masse, als nöthig ist, austreten kann, ein Verschmieren der Schlitze

niemals erfolgt und Steine keinen nachtheiligen Einfluſs ausüben. Beim Versuch

passirte sogar ein Stück Eisen vom Elevator den Apparat, ohne die

Zerkleinerungsscheibe auch nur im geringsten zu verletzen. Wenn Steine in das

Einmündungsstück treten, so werden sie durch die Zerkleinerungsscheibe auf die

schräge Fläche und in den Wulst geschoben und von dort nach Beendigung des Betriebes

durch das Reinigungsloch am Mündungsstück oben entfernt. Die gedämpfte und zerkleinerte Masse wird zuerst

auf die Maischscheibe geschleudert und von dieser fein zerstäubt und an die Wandung

geworfen.

Die Wandung des Maischbehälters wird durch das Berieselungsrohr H mit einer sehr dünnen Schicht Kühlwasser bedeckt,

welches in Folge der innigen Berührung der fein vertheilten Masse mit der gekühlten

Fläche sehr schnell eine höhere Temperatur annimmt. Es wird hierdurch eine äuſserst

wirksame Kühlung vor der Vermischung der gedämpften Masse mit dem Malz erzielt und

daher die Gefahr des Verbrühens beseitigt. Das Malz wird einige Zeit vor Beginn des

Betriebes in fein gequetschtem Zustande in einem besonderen Gefäſs mit der Hälfte

des nöthigen Maischwassers eingerührt, so daſs die Diastase sich im Wasser auflöst.

Nahe dem Unterboden dieses Gefäſses befindet sich ein Siebboden, der herausgenommen

werden kann.

Nachdem das Wasser mit dem Malz etwa 1 Stunde in Berührung gestanden hat, wird die

mit der Diastase gesättigte Flüssigkeit abgezogen, dem Malz die zweite Hälfte

Maischwasser zugesetzt und die Masse mit dem Maischholz ordentlich durchgerührt.

Während des Ausblasens und Zerkleinerns der gedämpften Masse wird mit einer

Schöpfkelle Malzbrei aus dem Gefäſs in den Trichter G

geschüttet. Er fällt auf die Mischscheibe und wird durch dieselbe zerschleudert. Da

das Malz selbst kalt ist, an die kalte Wandung geworfen wird und sich dann mit der

Flüssigkeit mischt, welche die Centrifugalpumpe nach der Wandung schleudert, so kann

ein Zerstören der geringen Diastasemenge, welche durch die erste Hälfte Maischwasser

nicht gelöst wurde, in keinem Falle erfolgen. Während des Zusetzens der Malzhülsen

und der Stärke wird die Temperatur der Maische zwischen 64 und 65° gehalten, beim

Zusetzen der Diastaselösung dagegen zwischen 60 und 61°. Das Zusetzen der

Diastaselösung erfolgt erst, nachdem nahezu die gesammte gedämpfte Masse ausgeblasen

ist, ebenfalls mittels Schöpfkelle. Ist hierbei ohne Kühlung durch Wasser die

Temperatur auf 58° gesunken, so wird so lange gedämpfte Masse zugeblasen, bis die

Temperatur der Maische wieder auf 61° gestiegen ist. Darauf wird der Rest der

Malzlösung und schlieſslich der Rest der gedämpften Masse, wie früher angegeben,

zugesetzt, so daſs eine Endtemperatur von 61° erzielt wird. Hierauf läſst man die

Maische etwa 20 Minuten ruhig stehen und beginnt dann, dieselbe bis auf die

Anstelltemperatur herunterzukühlen. Es geht dies sehr schnell, weil die Bewegung der

Maische gegen die gekühlte Wandung aus Stahlblech eine sehr lebhafte ist und

fortwährend eine Erneuerung der Maischetheilchen an der Kühlfläche erfolgt. Nachdem

die Maische auf 25° abgekühlt ist, wird die Hefe durch den Trichter G zugesetzt. Sie fällt auf die Mischscheibe, wird von

dieser fein zerstäubt und aufs innigste mit der Maische gemischt, welche von der

Centrifugalpumpe aus dem unteren Theile des Maischbehälters nach oben geführt und

zerschleudert wird. Es ist dies für die gleichmäſsige Dauer des Gährungsprocesses

wesentlich. Nach dem Zusetzen der Hefe wird auf etwa 15° abgekühlt, und zwar

entweder wie früher angegeben, oder, wenn es auf Ersparung von Kühlwasser ankommt,

in einem sehr einfachen Gegenstromkühler. Die Temperatur der Maische während des

Maischens und Kühlens kann durch Beobachtung der beiden Thermometer in jedem

Augenblick festgestellt werden.

Wer Gelegenheit gehabt hat, nur einmal das Ausblasen der gedämpften Masse aus dem

Henze'schen Dämpfer zu beobachten, muſs zugeben, daſs dabei ganz bedeutende Mengen

Dampf aus dem Ausblaseventil entweichen und daher verloren gehen Bei dem

vorliegenden Apparat wird der Uebelstand vollständig beseitigt; denn das

Ausblaserohr bezieh. das Mündungsstück desselben wird durch die

Zerkleinerungsscheibe stets verdeckt, und es treten neue, von Kartoffelmasse

befreite Schlitze vor die Oeffnung. In Folge dieser Einrichtung wird verhindert,

daſs groſse Mengen Dampf vom Dämpfer in den Maischbehälter treten, wodurch eine

Erleichterung der Kühlung erreicht wird. Aus diesem Grunde kann man mit vollem Recht

sagen, daſs durch diese Zerkleinerungsvorrichtung nicht Kraft verbraucht, sondern

erspart wird. Der Kraft verbrauch dieses Maischwerkes ist geringer als der eines

gewöhnlichen Vormaischbottiges. Es liegt dies daran, daſs die Last an einem

bedeutend kleineren Hebelarm wirkt; die Winkelgeschwindigkeit ist zwar bedeutend

gröſser, dafür ist aber die Fläche, gegen welche der Druck wirkt, mindestens im

gleichem Verhältniſs kleiner. Zum Betriebe eines Maischwerkes dieser neuen

Construction für 3000l Bottiginhalt sind höchstens

3e nöthig, wogegen die anderen Apparate mit

Nachzerkleinerung mit demselben Bottiginhalt bis 5e und darüber beanspruchen.

In Folge der neuen und patentirten Mischungsart mittels Zerstäuben der beiden Stoffe

durch die rotirende Scheibe würde eine so lebhafte Bewegung, wie diese durch die

Centrifugalpumpe erzielt wird, nicht einmal nöthig sein; diese Bewegung wirkt aber

auf die Kühlung sehr vortheilhaft, weil durch dieselbe immer neue Theilchen an die

Kühlfläche geführt werden. Trotz des geringen Kraftverbrauches ist die Mischung eine

vollkommenere.

Die Form des Apparates, wie er i. J. 1877 zur Patentirung eingereicht wurde (vgl. *

1879 232 67), wird nur für ganz groſse Brennereien, und

zwar vorwiegend beim Verarbeiten von gedämpftem Getreide und Mais, beibehalten; für

kleinere und mittlere Brennereien wird der Apparat ausschlieſslich so ausgeführt,

wie er in der beigefügten Zeichnung dargestellt worden ist. Der Betrieb ist dann

natürlich nicht unterbrochen.

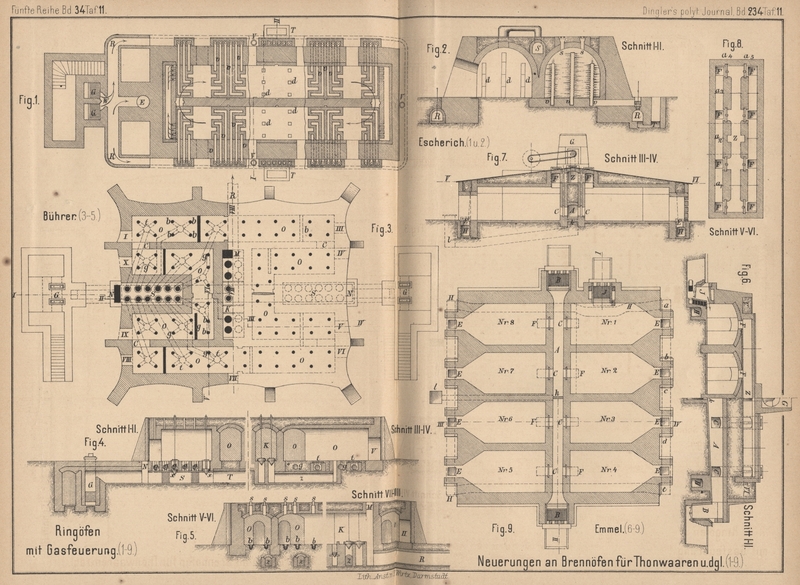

Tafeln