| Titel: | Zur Herstellung und Verwendung von Leuchtgas. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 208 |

| Download: | XML |

Zur Herstellung und Verwendung von

Leuchtgas.

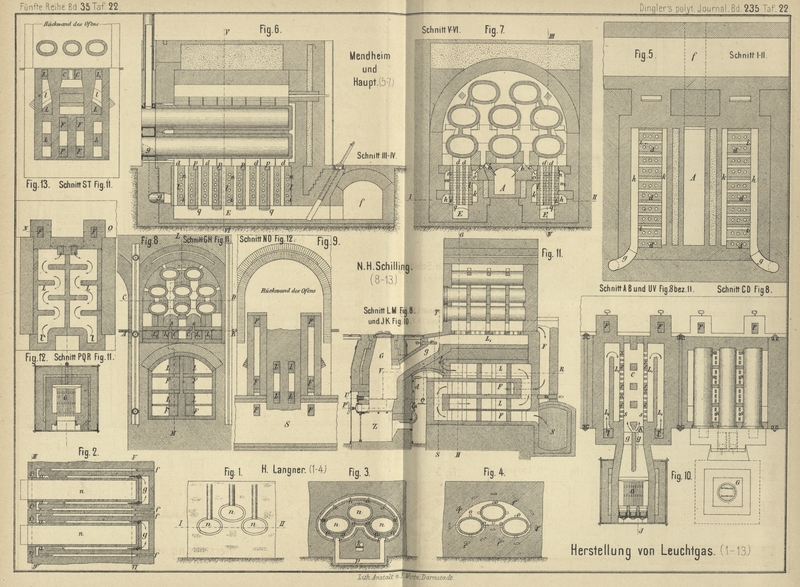

Mit Abbildungen auf Tafel 22.

Zur Herstellung und Verwendung von Leuchtgas.

Retortenofen mit Gasfeuerung. Während bei den

Retortenöfen von Müller und Eichelbrenner (* 1875 218 406), Liegel (*

1877 223 282) u.a. sich die Flamme unterhalb der Retorten entwickelt und die

Gasflamme auf- und abwärts geleitet wird, will H.

Langner in Göppersdorf bei Steinkirche, Schlesien (* D. R. P. Nr. 5726 vom

22. August 1878), die Flamme den Retorten entlang führen. Auf Taf. 22 zeigen Fig.

1 und 2

Vorderansicht und Horizontalschnitt nach I-II, Fig.

3 und 4 die

Verticalschnitte nach III-IV und V-VI eines Ofens mit drei Retorten n. Die Generatorgase treten vom Kanal p aus in die Leitung r und

von hier durch kleine Ausströmungsöffnungen a in den

Feuerraum. Die atmosphärische Luft tritt durch die Oeffnungen f ein, erhitzt sich an dem heiſsen Mauerwerk und trifft

bei a mit den Generatorgasen zusammen, während die

Flamme den Retorten entlang bis o geht, von wo aus die

Feuergase in den Rauchkanal g entweichen. Die kleine

Feuerung k wird nur zu Anfang des Betriebes benutzt,

dann aber geschlossen. (Vgl. Walcott * 1861. 161

428.)

Der Retortenofen mit

Regenerativfeuerung von K. Haupt in Brieg und

G. Mendheim in Berlin (* D. R. P. Nr. 3972 vom 17.

Februar 1878) ist in Fig. 5 bis

7 Taf. 22 in Horizontal- und zwei Verticalschnitten dargestellt. Das

Heizgas tritt vom Kanal A aus nach rechts und links an mehreren Stellen

durch die Röhren b in den mittleren Theil des

Brennraumes, stets gemeinschaftlich mit erhitzter Luft, welche an den entsprechenden

Stellen durch die Oeffnungen c dem Regenerativapparat

entströmt und dort die Flammenbildung veranlaſst. Das Feuer erreicht zwischen den

Retorten hindurchgehend das Ofengewölbe und fällt an demselben nach rechts und links

wieder zur Ofensohle hinab, um durch die senkrechten Röhren d der Regenerativapparate in die beiden Kanäle E und schlieſslich durch den Sammelkanal f in

den Schornstein zu gelangen.

Die Verbrennungsluft tritt durch die eisernen Mundstücke g zunächst in die Kanäle h, dann durch die

wagrechten Röhren i der Regenerativapparate in die

Kanäle k, aus diesen durch die Röhren l in die Kanäle m und

schlieſslich durch die Röhren n in die Kanäle o, aus welchen sie an jenen Stellen, wo

Gasaustrittsöffnungen angebracht sind, durch die Oeffnungen c austritt und die Verbrennung der Gase bewirkt.

Die senkrechten Röhren d, durch welche die abgehende

Flamme aus dem Brennraum in die Kanäle E gelangt, und

die wagrechten Röhren i, l und n, durch welche die Verbrennungsluft geht, sind derartig in groſsen, gut

und dicht gearbeiteten Formstücken aus Chamottemasse angebracht, daſs zwischen

beiden Rohrsystemen nur schwache Wandungen befindlich sind, welche eine

verhältniſsmäſsig bedeutende Wärmeübertragung um so mehr bewirken, als die Summe der

Wandflächen sowohl der Rauch-, als auch der Luftröhren auſserordentlich groſs im

Verhältniſs zu dem Räume ist, welchen der ganze Apparat einnimmt, während

andererseits durch Vermeidung von Mauerfugen zwischen den Rauch- und Luftwegen die

Gefahr des Verlustes der erhitzten Luft durch deren Uebertreten in die Rauchgase den

sonstigen ähnlichen Regenerativapparaten gegenüber erheblich verringert ist.

Diejenigen Fugen an den Formstücken, welche allein bei Dehnung oder Zusammenziehung

des erhitzten Mauerwerkes eine Veranlassung zu falschen Luftwegen bieten können,

sind oben durch die Formsteine p, unten durch die

Bogensteine q gedichtet, auf welchen die groſsen

Regeneratorsteine theilweise aufruhen. Undichtigkeiten zwischen den Kanälen h und m, oder auch

zwischen k und o, welche

ebenfalls Wärme an die hindurchgehende Luft übertragen, sind durch die Construction

dieser Kanäle gleichfalls möglichst vermieden.

Da die Rauchgase aus Retortenöfen mit sehr hoher Temperatur entweichen, wie F. Fischer (1879 232 527)

gezeigt hat, der Betrieb der Retortenöfen überdies sehr regelmäſsig ist, so würde

hier eine Regenerativfeuerung in der That sehr angebracht erscheinen.

Die Generatoröfen der Münchener Gasanstalt, Seit Juli

1878 sind auf der Münchener Gasanstalt vier Generatoröfen von Schilling in regelmäſsigem Betrieb, über welche wir dem

Journal für Gasbeleuchtung, 1879 S. 263 folgende

Angaben entnehmen. Um die Schlackenbildung zu verhüten, wurden Rostgeneratoren mit Dampfzufuhr

gewählt, und zwar für je 1k böhmischer Kokes 0k,5, bei Saarbrücker Kokes sogar 0k,7 Wasserdampf eingeblasen. Auf diese Weise wurde

erreicht, daſs die lose auf dem Rost liegenden Verbrennungsrückstände nur alle 24

Stunden abgeräumt zu werden brauchen, was einschlieſslich des Einbringens der

Roststangen zum Abfangen der Generatorfüllung innerhalb 8 bis 10 Minuten geschieht,

daſs das Mauerwerk des Generators in seinem untern Theile nach 9 monatlichem

Betriebe nicht im geringsten angegriffen war, und daſs der Heizer, welcher später

leicht alle 11 Generatoren des Retortenhauses wird bedienen können, durch Hitze

nicht zu leiden hat.

Die Oefen nebst den zugehörigen Generatoren und der Regeneration sind in Fig.

8 bis 13 Taf. 22

abgebildet. Jeder Ofen hat 8 elliptische Retorten, und zwar 7 von der Normalform Nr.

1 mit 52cm,5 lichter Weite, 38cm lichter Höhe und 275cm lichter Länge, die unterste Mittelretorte (Nr.

4 der Normalform) ist nur 43cm weit und 35cm hoch. Die Feuergase gehen durch die beiden

untersten Retortenreihen in der Mitte senkrecht aufwärts, im obern Theil des Ofens

zwischen den beiden obersten Retorten, sowie zwischen diesen und den nächst unteren

hindurch, dann abwärts an der Ofenwand bis unter die untersten Flügelretorten, wo

sie in die zwei nach rückwärts führenden Abzugskanäle F

gelangen. Der Einbau des Ofens ist durch Formsteine hergestellt; die beiden

mittleren Retorten wurden, so weit sie der Stichflamme ausgesetzt sind, durch

Schalenplatten geschützt. Die beiden Verbrennungsherde liegen rechts und links von

der Mittelretorte; die Generatorgase treten mit Luft gemischt durch je 12, also im

Ganzen durch 24 Schlitze s in den Ofen. Der

Zusammentritt der Gase erfolgt unmittelbar unterhalb der Schlitze aus je zwei neben

einander liegenden Kanälen C und L1, deren Scheidewand

in der Mittellinie der Schlitze liegt. Diese Scheidewand ist an ihren beiden oberen

Kanten mit Ausschnitten versehen, welche genau den Schlitzen entsprechen, so daſs

die beiden Ströme, wie bei einem Zweilochbrenner, in einem nahezu rechten Winkel auf

einander treffen, sich daher völlig mischen.

Jeder Ofen hat einen quadratischen Rostgenerator G;

derselbe hat an der weitesten Stelle 1m im Lichten

und vom Rost bis zur Unterkante des Abzugskanales eine Höhe von 1m,2. Unten ist er in der Tiefe von 1m auf 85cm

eingezogen, um auf der Rückseite eine Auflage für die während des Schlackens

einzuschiebenden Roststangen zu erhalten; die Seiten sind um 17cm auf jeder Seite eingezogen; die Rostfläche hat

somit bei einer Tiefe oder Länge von 85cm eine

Breite von 66cm, d. i. 0qm,569. Der Raum Z

unter dem Rost, in den mittels eines mit Löchern versehenen Rohres d Dampf eingeblasen wird, ist für gewöhnlich vorn durch

ein Blech geschlossen; Luft und Dampf treten mit einander an der Rückseite des

Generators ein. Der Füllraum des Generators hat von der Unterkante des Abzugskanales g bis zum oberen Verschluſs eine lichte Höhe von 1m,4, sein rechteckiger Querschnitt geht nach oben

in einen kreisrunden von 0m,5 Durchmesser über;

der Raum selbst beträgt nicht ganz 1cbm und ist

dabei auf eine 3 stündige Beschickung gerechnet. Die obere Füllöffnung ist mit einem

eisernen Deckel in eisernem Rahmen geschlossen. Der Abzugskanal g mit Regulirschieber r

hat eine lichte Höhe von 35cm und eine Breite von

1m am Generator und 86cm am Ofen, auſserdem in der Mitte eine 125mm breite Zunge, die zur Unterstützung der oberen

Abdeckplatte dient. Das innere feuerfeste Mauerwerk des Generators ist 25cm stark, das äuſsere gewöhnliche Ziegelmauerwerk

30cm mit dazwischen liegender 6cm starker Isolirschicht.

Die Vorwärmung der Luft geschieht unter dem Ofen mittels der abziehenden

Verbrennungsgase, welche durch die Rückwand des Ofens und die senkrecht abwärts

führenden Kanäle F direct in den groſsen Rauchkanal S abgehen können. Ist jedoch der Rauchschieber n geschlossen, so gehen die Rauchgase durch ein unter

dem Retortenofen angebrachtes System von Kanälen F und

treten erst unten in den groſsen Rauchkanal ein. Die atmosphärische Luft tritt an

der Vorderwand des Ofens in den unteren Kanal L ein,

geht hier nach rückwärts, im oberen Kanal L (Fig.

12) wieder zickzackförmig um die eingebauten Steine herum nach vorn und

gelangt dann durch zwei senkrechte und zwei wagrechte Kanäle l bezieh. L1

in den Ofen. Hier zieht sie erst noch einmal wieder nach rückwärts, bevor sie in die

neben den Generatorgaskanälen C liegenden Kanäle

gelangt, aus denen sie dann durch die Schlitze s in den

Verbrennungsraum austritt.

Die beiden Heizgaskanäle sowohl, als die Luftkanäle haben zusammen 1505qc Querschnitt (21,5 × 35), die Schlitze 1200, der

Raum neben den Mittelretorten 8400, der Raum zwischen Flügelretorten und Ofenwand

6000 und die Abzugskanäle zusammen 1900qc

Querschnitt. Die für das neue Retortenhaus in München erbauten 11 Generatoröfen mit

je 8 Retorten, Aufsteigröhren, Vorlage, einschlieſslich Generator kosten 115500 M.,

das Retortenhaus kostet 66200, der Schornstein 12000, die ganze Anlage somit 193700

M., oder jeder Ofen 17600 M. Dagegen kosten 11 gewöhnliche Oefen mit 8 Retorten und

Zubehör 77000, das Retortenhaus dafür kostet 52000, der Schornstein 12000 M., die

ganze Anlage somit 141000 M., oder 1 Ofen 12800 M. Da die Leistungsfähigkeit eines

Generatorofens mindestens 40 Procent höher ist als die eines gewöhnlichen Ofens, so

kommt, auf gleiche Leistungsfähigkeit berechnet, die Gesammtanlage mindestens ebenso

billig als bei alten Oefen.

Während der 9 Monate, seit welchen die Oefen ununterbrochen in Betrieb sind, ergaben

sich bei der Verwendung von Saarbrücker Kohlen mit Zusatz von 10 Proc. böhmischer

Plattenkohlen folgende Betriebsresultate:

Die Gasausbeute für die Retorte in 24 Stunden betrug

274cbm

Die Gasausbeute für den Ofen zu 8 Retorten in 24 Stunden

betrug

2192cbm

Das Gewicht der vergasten Kohlen für die Retorte in 24

Stunden betrug

917k

Dasselbe für den Ofen in 24 Stunden betrug

7336k

Die Gasausbeute für 100k

Kohlen betrug

29cbm,88

–––––––

Der Heizmaterialverbrauch betrug an Kokes im Generator für

denOfen in 24 Stunden

1216k

Aus den Rückständen wurden an reiner Kokes wieder

ausgesuchtund verwerthet

35

–––––––

demnach wirklich verbrauchte Kokes

1181k.

Auſserdem erforderten die täglich dem Generator zugeführten 800k Wasserdampf 115k Kokes, so daſs sich der Gesammtverbrauch auf 1296k, oder für 100k

vergaster Kohle auf 17k,67 stellt.

Seit mehreren Wochen ist auch der Versuch gemacht worden, Theer im Generator mit zu verwenden, und zwar wird der Theerstrahl durch

eine kleine Oeffnung im Deckel des Generators von oben auf die Kokesfüllung

gespritzt. Der untere Theil des Generators ist unverändert geblieben; nur ist die

Zuführung von Wasserdampf in gleichem Verhältniſs vermindert worden, wie der

Kokesverbrauch sich durch die Mitwirkung des Theers verringert hat. Der Verbrauch an

Material stellte sich, wie folgt:

Kokes im Generator für den Ofen in 24 Stunden

875k

Kokes zur Erzeugung des Wasserdampfes

85

–––––

an Kokes

960k

Theer im Generator

180

Hiernach würde 1k Theer 1k,7 Koke ersetzen.

Nach den Versuchen von H. Bunte über die Generatorgase

wurden, je nachdem Saarbrücker oder böhmische Kohlen verwendet wurden, folgende

Angaben erhalten:

Saarbrücker

Böhmische

Zusammensetzung der Generatorgase

CO2COHN

12,2 Proc. 17,4 14,0 56,4

9,3 Proc. 20,4 9,8 60,5

Zugeführtes Wasser für 1k Kohlenstoff

0k,71

0k,5

Temperatur im Gaskanal gemessen

1000°

1035°

„ der vorgewärmten Luft

600°

600°

Gehalt der austretenden Verbrennungsgase an

CO2O

17,0 Proc. 3,0

17,0 Proc. 2,7

Temperatur der Verbrennungsgase beim Austritt

ausdem Ofen

1100°

920°

Temperatur der Verbrennungsgase beim Austritt

ausder Regeneration

800°

500°

Zug im Ofen vor dem Eintritt der

Verbrennungs-gase in den Abzugskanal

5mm

5mm.

An Arbeitslohn forderten 4 Generatoröfen bei vollem Betrieb für 1 Partieführer, 2

Zieher, 1 Heizer und 7 Arbeiter in 12 Stunden 35,2 oder täglich 70,4 M.; mithin

stellt sich bei einer täglichen Erzeugung von 2192cbm Gas für den Ofen der Arbeitslohn für 100cbm Gas auf 80,3 Pf., oder im Vergleich mit den alten Sechseröfen um 30

Proc. billiger als früher.

Tafeln