| Titel: | Neuerungen an Holzbearbeitungsmaschinen und Apparaten der Chemnitzer Werkzeugmaschinen-Fabrik, vormals Joh. Zimmermann in Chemnitz. |

| Autor: | J. P. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 338 |

| Download: | XML |

Neuerungen an Holzbearbeitungsmaschinen und

Apparaten der Chemnitzer Werkzeugmaschinen-Fabrik, vormals Joh. Zimmermann in

Chemnitz.

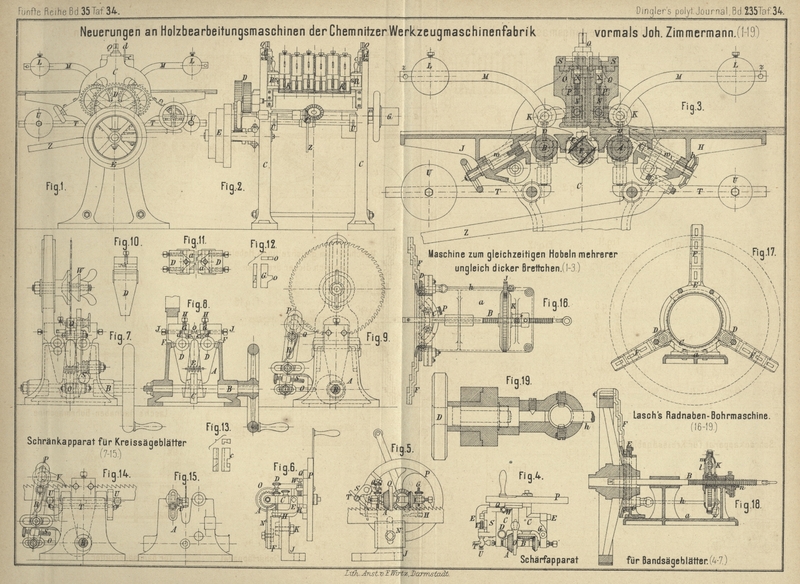

Mit Abbildungen im Text und auf Tafel 34.

Holzbearbeitungsmaschinen der Chemnitzer

Werkzeugmaschinenfabrik.

Die mit Rücksicht auf ihre stetige Vervollkommnung (*

1876 222 305. 220 33. 1873 209 6. * 1869 193 177) wiederholt behandelte Zinkenfräsmaschine wurde neuerdings noch dahin

verbessert (vgl. * D. R. P. Nr. 7071 vom 8. April 1879), daſs nun mittels derselben

sowohl die beistehend in Fig. 4 veranschaulichten gewöhnlichen, als auch verdeckte Zinken hergestellt werden können, wie sie die Textfiguren 2 und

3 zeigen.

Fig. 1., Bd. 235, S. 337

Fig. 2., Bd. 235, S. 337

Fig. 3., Bd. 235, S. 337

Fig. 4., Bd. 235, S. 337

Die Maschine hat wie früher vier Frässpindeln, nämlich je zwei auf den beiden

horizontal verschiebbaren Supporten, welche mit ihren Schlitten gemeinschaftlich die

in bekannter Weise eingeleitete verticale Aufwärts- und Abwärtsbewegung vollführen.

Hiermit ist aber auch noch eine seitliche Bewegung der Frässpindeln verbunden, indem

sich die Supporte an den den verticalen Ständerarmen zugekehrten Seiten mit Nasen

gegen angeschraubte Schablonen anlegen, wobei sie durch belastete Hebel angedrückt

werden. Die seitliche Bewegung der Supporte entspricht der Form der Schablonen, und

es ist leicht einzusehen, daſs dieser Mechanismus, sobald entsprechend anders

geformte Schablonen benutzt werden, auch zur Herstellung gewöhnlicher Verzinkungen

und anderer Zinkenformen geeignet ist.

Beim Fräsen verdeckter Zinken werden die Zapfen und

Zinken gleichzeitig gefräst, indem die beiden Bretter, wie Textfigur 1 zeigt, rechtwinklig zusammengespannt gleichzeitig der

Anarbeitung unterzogen werden. Bei jedem Auf- und Niedergang der Frässpindeln werden

demnach vier Zapfen und vier Zinken, nämlich so viele, als Frässpindeln vorhanden

sind, gleichzeitig fertig. Bezüglich der Leistungsfähigkeit der so verbesserten

Zinkenfräsmaschine mag angeführt werden, daſs mittels derselben je 15 gewöhnliche

Zinkenzapfen, je 30 gewöhnliche Zinkenschlitze, oder je 9 verdeckte Zinkenzapfen und

Schlitze gleichzeitig, in einer Minute hergestellt werden können, wobei die

Frässpindeln ungefähr 5000 Umdrehungen in der Minute machen. Diese Maschine ist

sonach jetzt nicht nur zur Kistenfabrikation, sondern auch für die Möbeltischlerei

sehr zu empfehlen.

Neuerdings ist auſser dieser für Massenfabrikation geeigneten Maschine ein einfacher,

billigerer und doch leistungsfähiger Zinkenfräsapparat

(Textfigur 5 und 6) zur Patentirung eingereicht worden; derselbe eignet sich für

jede Tischlerei, kann auf jeder Fräsmaschine angebracht werden und gestattet sowohl

offene, als auch verdeckte Zinken schnell und genau herzustellen, indem man einfach

den Apparat mit der Hand der rasch rotirenden Fräse zuführt.

Fig. 5., Bd. 235, S. 338

Fig. 6., Bd. 235, S. 338

Die Ein Spannung des zu bearbeitenden Holzes erfolgt durch

Schienen, welche mittels Endschrauben festgespannt und beim Lüften durch Federn vom

Holze abgedrückt

werden, so daſs letzteres leicht nach dem Fräsen entfernt werden kann. Die Bretter

werden dabei so eingespannt, daſs sie einen rechten Winkel bilden. Unter der Platte

dieses Einspannapparates wird die Schablone befestigt, welche der herzustellenden

Verzinkung entsprechend geformt ist, nämlich auf der ganzen Länge regelmäſsige

Vertiefungen hat, die man als Zähne bezeichnen kann, und welche in Form und Theilung

den herzustellenden Zapfen und Schlitzen entspricht. – Schiebt man den Apparat an

die Fräse heran, so wird letzterer an der Schablone hingleiten und beim Hin- und

Herschieben die Zinkenschlitze oder Zapfen herstellen.

Bezüglich der Leistungsfähigkeit ist zu unterscheiden, ob bei der

offenen Verzinkung auch, wie bei der verdeckten, abgerundete Zinken und Schlitze

zulässig sind; dann kann man verdeckte und offene Zinken von gleicher Theilung mit

einerlei Schablonen und einerlei Fräsen anfertigen, bei beiden Zinkenarten in der

Minute 16 Zapfen und 16 Schlitze. Wenn hingegen bei offener Verzinkung die Zapfen

eckig gewünscht werden, so ist eine zweite Schablone und eine zweite Fräse extra

nöthig; die Leistungsfähigkeit beträgt dann die Hälfte.

Die Zinken können mittels dieses Apparates in beliebigen

Theilungen angefertigt werden, man braucht nur zu jeder Theilung andere Schablonen.

Man kann mit dem Apparat Bretter bis 500mm breit

und 25mm stark verzinken; dieselben können auch

ungleich dick sein. Der Preis ist 200 M., worin eine Fräse und eine Schablone

inbegriffen ist.

Ein besonderer Zinkenfräsen-Schärfapparat ermöglicht es, die Fräsen für die

Zinkenfräsmaschine und für den Zinkenfräsapparat so genau zu schärfen, wie dies aus

freier Hand, selbst bei groſser Geschicklichkeit, kaum möglich ist.

Die Handhabung desselben ist eine ganz einfache. Die zu

schleifende Fräse wird in die Hauptspindel des Apparates gesteckt und mittels

Schraube darin festgehalten. Auf dieser Spindel befinden sich mehrere

Schraubengänge, deren Steigungen den Steigungen der zu schärfenden

Fräsen-Schneidkanten entsprechen, und es hat der Arbeiter nur nöthig, den

Führungsstift in die betreffende Nuth einzustellen. Beim Schärfen der übrigen

Schneiden der Fräse ist die Spindel mit derselben so viel zu drehen, bis die nächste

Schneidkante vor der Schmirgelscheibe steht. Beide Einstellungen kann der Arbeiter

ablesen; auch wird die letztere noch durch Einschnappen in eine Theilscheibe

besonders gesichert. Während des Schleifens hat der Arbeiter die Spindel mit der

Fräse hin und her zu schieben und so auf die ganze Länge der Schneidkante an der

Schleifscheibe vorbei zu führen. Ein Führungsbogen bewirkt hierbei die Verschiebung

des die Fräse tragenden Supportes senkrecht zur Achse der Schleifscheibe

entsprechend dem Fräsenprofil.

Für Cigarrenkisten- und Jalousie-Fabriken von besonderer

Wichtigkeit ist die patentirte Holzhobelmaschine für

Cigarren- und Jalousiebrettchen zum gleichzeitigen Hobeln mehrerer ungleich

dicker Hölzer (vgl. * D. R. P. Nr. 8564 vom 10. August 1879). Mittels

derselben ist man im Stande, 6mm und mehr in der

Dicke verschiedene Hölzer neben einander so zu hobeln, daſs von allen diesen Hölzern

nur ein gleich schwacher Span weggenommen wird, also sämmtliche Brettchen in

entsprechend verschiedenen Dicken aus der Maschine hervorgehen. Die Brettchen werden

hierbei auf einer Seite gehobelt, wobei die Spandicke beliebig regulirt werden kann.

In Fig. 1 und 2 Taf. 34

ist diese Maschine in zwei Ansichten dargestellt; Fig. 3 zeigt

dieselbe im Durchschnitt.

Der Vorschub des Holzes geschieht durch die im Gestell C gelagerten Walzen A und

B, sowie durch ein doppeltes Rädervorgelege D nebst Stufenscheibe

E. Die Messerwelle F ist

ebenfalls im Gestell C festgelagert und wird von der

Riemenrolle G betrieben. Vor und hinter der Messerwelle

werden die vertical verstellbaren Tische H und J geführt. Oberhalb der Walzen A und B befinden sich, über deren Breite

vertheilt, je sechs Druckrollen K, welche durch

Gewichte L und mittels der Hebel M das zuzuführende Holz auf die Walzen A und B drücken. Die

Gewichtshebel M haben ihren Drehbezieh. Aufhängepunkt

in den Schienen N, welche je sechs Druckstücke O tragen, bezieh. auf welchen sich die Druckstücke

vertical bewegen können. Diese Schienen N sind auf

jeder Seite in einen gemeinschaftlichen Rahmen P

gelagert. Beide Rahmen sind sammt den Schienen und den darauf befindlichen

Druckstücken im Gestell vertical durch die Schrauben Q

verstellbar.

In jeder dieser Stellungen haben die Druckstücke auf den Schienen

N so viel Verticalbewegung, als die Löcher in den

Druckstücken höher sind wie die Schienen selbst. Zu gleicher Zeit haben aber die

Druckrollen K an den Gewichtshebeln M mindestens ebenso viel Verticalbewegung. In Folge

dessen können die Hölzer, welche neben einander gehobelt werden, in der Dicke um

ebenso viel von einander verschieden sein, als obige Verticalbewegung der

Druckstücke und Druckrollen es zuläſst.

Die Zahl der neben einander zu hobelnden Hölzer richtet sich nach

der Zahl der Druckstücke und Gewichtshebel; dieselbe ist zu sechs für die

vorliegende Breite gewählt worden.

Um die Messer von der Messerwelle F

wegnehmen bezieh. leicht und genau einstellen zu können, kann der ganze Druckapparat

in zwei Theilen rechts und links auf dem Tisch aus dem Wege geschoben werden,

nachdem die Stifte R (Fig. 2)

entfernt sind.

Beim Hobeln von stärkeren Hölzern wird der Druck durch Auflegen

der Gewichte S auf die Druckstücke O vergröſsert.

Die Kraft, mit welcher überhaupt die Hölzer vorgeschoben werden,

resultirt aus dem oben erwähnten Gewichtshebeldruck und aus dem Druck, welchen die

Gewichtshebel T nebst Gewichten U hervorbringen, indem dieselben die Vorschubwalzen A und B senkrecht nach

oben drücken. Dieser verticale Hub der Walzen wird durch die Stellschrauben v begrenzt; die Walzen können daher über den Tisch nur

so viel vorstehen, als diese Stellschrauben es gestatten.

Die Tische H und J sind in schräg liegender Führung verstellbar mittels

Schrauben w und w1; letztere regelt die wegzunehmende Spandicke.

Um die Maschine zum Hobeln von gleichen

Dicken umzustellen, werden die Druckstücke O

durch die Schrauben X auf die Schienen N festgebremst und die Gewichtshebel M jederseits durch einen Bolzen unter einander

verbunden, welcher durch das Loch z am Ende jedes

Hebels gesteckt wird. Beim Hobeln gleicher Dicken steht also bei dieser Maschine die

Druckvorrichtung fest, dagegen ist der Tisch H leicht

beweglich. Die Gröſse der Bewegung desselben richtet sich nach der Dicke des Holzes,

welches gehobelt wird, und diese Bewegungsgröſse gibt gleichzeitig die Spanstärke

an, welche von den Hölzern weggenommen wird. Um diese Tischbewegung zu erzielen,

sind die Kegelräder abzunehmen und die Spindel w1 ist etwas vorwärts zu schrauben. Der gelöste Tisch

H bewegt sich dann durch einen Hebel Z und ein aufgestecktes Gewicht nach oben und preſst

das zu hobelnde Holz an die Druckvorrichtung. Damit sich jedoch der Tisch H nicht zu hoch bewegt, wird unten bei b ein Anschlag befestigt, welcher zur rechten Zeit an

die Führung anstöſst. Auf den Rahmen P sind auf beiden

Seiten Zeiger c angebracht, welche auf der Scale d am Gestell C anzeigen,

wie dick das gehobelte Holz wird.

Will man das gehobelte Holz dicker oder dünner haben, so stellt

man die ganze Druckvorrichtung durch die Schrauben Q

höher oder tiefer.

Im Anschlüsse an die Mittheilungen über Schärfapparate für Bandsägeblätter (* 1879

233 96) bringen wir in Fig. 4 bis

6 Taf. 34 einen Apparat zur Darstellung, für welchen die Chemnitzer Werkzeugmaschinen-Fabrik das deutsche Patent

nachgesucht hat. Derselbe dient zum mechanischen Schärfen von Bandsägeblättern und

hat sich auſserordentlich gut bewährt, da er nicht nur die Arbeit weit rascher und genauer verrichtet, als

dies durch gewöhnliche Handarbeit mit der Feile möglich ist, sondern auch durch

jeden Arbeiter, selbst einen Knaben, bedient werden kann.

Das Schärfen geschieht durch eine Stahlfräse A, welche auf der im Bügel C zwischen Körnerspitzen gelagerten Spindel B

aufgekeilt wird, wie in Fig. 4

ersichtlich. Der Bügel C kann durch die Schraube D um Achse E gedreht

werden, um die Fräse dem Sägeblatt entsprechend anzustellen, und wird durch Anziehen

der Schraube E im Tische F

in geneigter Lage festgehalten. In dem Bügel C befindet

sich auſser D noch eine Schraube G, welche mit dem Tisch F

in Verbindung steht und eine federnde Unterlagscheibe H

aus Gummi, die zwischen dem Kopf dieser Schraube und dem Tisch F angebracht ist, zwingt, die Fräse beständig auf den

Zahn der Säge zu drücken. Hierdurch wird eine gleichmäſsige Arbeit der Fräse auf

ihrem ganzen Umfang erzielt. Der Tisch F ist mit dem

Träger J durch die Schraube K verbunden und in einem Schlitze senkrecht verstellbar. Diese Anordnung

läſst es zu, daſs der Tisch F und somit auch die Fräse

A gemäſs der Neigung der Zähne schief gestellt

werden kann.

Als Auflage dient dem Sägeblatt die in einem Schlitze verstellbare

Platte N; die Feder O hält

das Blatt aufrecht. Bei einer Umdrehung des Schwungrades hat die Fräse einen Zahn

geschärft. Der Apparat hat dabei nun noch die Aufgabe, das Sägeblatt um einen Zahn

weiter zu rücken; es geschieht dies dadurch, daſs der am Schwungrad P befestigte Bogen Q beim

Drehen gegen eine Knagge R des Stückes S drückt, Letzteres ist auf einer durch zwei Ansätze

des Bügels C gehenden Achse befestigt und trägt auf der

der Knagge entgegengesetzten Seite einen Arm mit der in einer Hülse befindlichen

Klinke T. Wenn daher der Bogen Q auf die Knagge R wirkt, bringt derselbe

eine Bewegung der Klinke T in horizontaler Richtung

hervor und hierdurch den Vorschub des Sägeblattes um einen Zahn; dabei wird die

Klinke T durch die Schraube U fest gehalten und durch die Feder V

beständig auf den Zahngrund gedrückt. Die Gröſse des Vorschubes richtet sich nach

der Zahntheilung und wird durch Einstellung der Schraube W am Stücke S bewirkt, indem diese auf den

Bügel C früher oder später aufstöſst. Die Rückbewegung

der Klinke nebst Vorschubhebel geschieht durch eine passend eingelegte Feder.

Damit sich jedoch die Fräse während der Dauer des Vorschubes nicht

dreht, hat man an beiden Kegelrädern, welche die Drehbewegung vom Schwungrad P auf die Spindel B

übertragen, eine Anzahl Zähne ausgelassen. Diese Räder sind also auf die Dauer des

Verschiebens des Blattes auſser Thätigkeit gesetzt, indem das eine an dem anderen

vorbeigleitet. Damit ein Verschieben des Blattes überhaupt möglich ist, hat die

Fräse A an einer Stelle des Umfanges eine Nuth, durch

welche das Sägeblatt während des Stillstandes der Fräse gleitet.

Wie aus den Textfiguren 7 und 8 (in Ansicht und Grundriſs, mit

Weglassung der Führungsrollen links und rechts) ersichtlich ist, liefert die

genannte Fabrik diesen selbstthätigen Schärfapparat auch combinirt mit ihrem

Schränkapparat (vgl. 1877 224 551) und ist hierdurch ein vollkommenes Werkzeug zum

Schärfen und Schränken von Bandsägeblättern geboten.

In Fig. 7 bis

15 Taf. 34 ist ein zweckmäſsig construirter selbstthätiger Schränkapparat für Kreissägeblätter dargestellt, für

welchen die Chemnitzer Werkzeugmaschinen-Fabrik

gleichfalls ein deutsches Patent nachgesucht hat und der sich, nach vorgenommener

Umstellung, auch als selbstthätiger Schränkapparat für Bandsägeblätter verwenden

läſst.

Im Gestell A ist eine Welle B gelagert, auf welche ein Excenter C aufgekeilt ist, das an seinen beiden Enden je eine

Schraubenfläche besitzt. Beim Drehen des Handrades ertheilen die Endflächen des

Excenters den beiden Schränkhebeln D eine schwingende

Bewegung, so daſs sich dieselben mit ihren oberen Enden gegen einander bewegen; die

Rückbewegung erfolgt durch eine Feder E und wird

begrenzt durch ein Paar Gummieinsätze F, welche in den

Schränkhebeln selbst befestigt sind.

Fig. 7., Bd. 235, S. 342

Fig. 8., Bd. 235, S. 342

In jedem der letzteren befindet sich ein Schränkbacken G, welcher durch die Schrauben H und J, sowie durch je ein Untertheil c und je einen Keil a so

eingestellt und gehalten wird, als nothwendig ist, damit die eigentliche

Schränkfläche o von jedem der beiden Backen G je eine Zahnspitze des auf dem Bolzen W drehbaren Sägeblattes drückt und dabei schränkt. Wie

viel die eine Zahnspitze rechts und die andere gleich viel links geschränkt wird,

hängt ebenfalls von obiger Einstellung ab.

Um die nächstfolgenden zwei Zähne schränken zu können, muſs das

Sägeblatt entsprechend gedreht werden. Dies geschieht selbstthätig, indem beim

Weiterdrehen des Handrades das Excenter C den Stift O nach auswärts, mithin das obere Hebelende P nach einwärts derart verschiebt, daſs die in das

Sägeblatt eingreifende Klinke Q das Blatt um 2 Zähne

weiter dreht. Die Kraft hierzu ist gering und kann durch Nachziehen der Klemmbacken

auf dem Bolzen W geregelt werden. Das Zurückgehen des

Stiftes O sowie des Hebels P nebst Klinke Q geschieht durch eine Feder

R; die Gröſse dieses Rückganges, mithin auch die

Gröſse des damit zusammenhängenden Vorschubes vom Sägeblatt, richtet sich nach der

doppelten Zahntheilung des Blattes, nach welcher die Stellschraube S einzustellen ist.

Wie dieser Apparat zum selbstthätigen Schränken von

Bandsägeblättern umgeändert wird, kann aus Fig. 14 und

15 Taf. 34 ersehen werden. Man setzt ein Paar andere Schränkbacken ein, ebenso eine

anders geformte Sperrklinke V, nachdem die Sperrklinke

Q nebst Feder entfernt worden ist; der letztere ist

für diesen Zweck überflüssig, da die Klinke hierbei durch ihr eigenes Gewicht in den

Spielraum zwischen je 2 Zähne fällt. Damit die Zahnspitzen in die richtige Höhenlage

zu den Schränkflächen o gebracht und erhalten werden

können – was bei der Verwendung für Kreissägeblätter durch verticales Verstellen des

Bolzens W erfolgt – wird hierfür eine senkrecht

verstellbare Unterlage T verwendet, welche an ihren

beiden Enden durch die verstellbaren Hebel U gehalten

wird, deren Köpfe die seitliche Führung für das Blatt abgeben.

Hierzu sei noch erwähnt, daſs dieser Apparat in zwei verschiedenen

Gröſsen gebaut wird und zwar AAV für Kreissägeblätter bis 350mm Durchmesser bei 1¼mm Blattdicke und AAW für solche bis 600mm Durchmesser bei 2¼mm Blattdicke.

Eine für den Wagenbau äuſsert zweckmäſsige Maschine, für welche

die Chemnitzer Werkzeugmaschinen-Fabrik allein das

Recht der Ausführung und des Vertriebes erworben hat, ist die in Fig. 16 bis

19 Taf. 34 dargestellte Radnaben-Bohrmaschine, Patent K. L. Lasch (*

D. R. P. Nr. 7475 vom 16. April 1879).

Das allgemein gebräuchliche Verfahren, Radbüchsen durch Aufbohren

mit conischen Löffelbohrern in die Wagenräder einzulassen, hat den Nachtheil, daſs

das gebohrte Loch fast nie centrisch zum Rad ist und in den meisten Fällen nicht

genau dem Conus der Büchse entspricht. Es macht sich daher ein Eintreiben schwacher

Holzkeile zwischen Nabenwandung und Radbüchse nothwendig.

Abgesehen davon, daſs das erforderliche Abrichten der Räder eine

zeitraubende Arbeit ist und sehr geübte Leute dazu nöthig sind, wird eine derartig

einseitig durch Keile gehaltene Radbüchse bei Belastung des Wagens nie so fest

sitzen, als wenn das Loch der Radnabe genau centrisch gebohrt ist und sich dem Conus

der Radbüchse anschlieſst. Letzteres wird nun durch die vorliegende Maschine

erreicht, und zwar bei etwa viermal gröſserer Leistung als durch Handarbeit, wobei

ein sehr leichter Gang der Maschine dadurch erzielt wird, daſs das Kreuz, auf

welches das Rad aufgespannt ist, auf Rollen läuft. Auch ist dadurch das

Büchsen-Einlassen bei den schwersten Rädern ermöglicht. Die Maschine besteht in

ihren Haupttheilen aus der Grundplatte mit angegossenen Bohrspindellagern, der

Bohrspindel, dem Aufspannkreuz mit Lager und dem Schaltzeug.

An der Grundplatte a sind zwei zur

Aufnahme der stählernen Bohrspindel B bestimmte Lager

angegossen. Am vorderen Theil der Platte ist der seitlich im Kreis verstellbare, mit

segmentartigem Fuſs versehene Ring C angeschraubt,

welcher mittels zweier Laufrollen D und der

bogenförmigen Leiste E zur Lagerung des dreiarmigen

Aufspannkreuzes F dient. Die Achse der einen Laufrolle

ist durch eine mit Kugelgelenk (Fig. 19)

angekuppelte Welle h durch das Getriebe J mit den Rädern des Schaltzeuges verbunden. Die

Schaltung wird hervorgebracht, indem das Rad J in das

auf der Warze des Spindellagers laufende Doppelrad K

greift und dann mittels des Zwischenrades l den inneren

Zahnkranz m bewegt, dessen Warze durch das Lager der

Bohrspindel hindurch reicht und zur Befestigung der Kammmutter n dient, welche sich durch Excenter bequem in das

Gewinde der Bohrspindel ein- und auslegen läſst.

Die Maschine ist eingerichtet, um auf jeder Werkbank aufgeschraubt

werden zu können; es kann dieselbe aber auch durch einen an die Grundplatte

anzugieſsenden Fuſs freistehend eingerichtet werden.

Das Einlassen der Radbüchsen geschieht in folgender Weise: Das bis

auf das Einlassen der Büchsen fertige Wagenrad wird an dem dreiarmigen Kreuz F aufgespannt. Je nach der conischen Beschaffenheit der

Radbüchse wird der das Kreuz tragende Ring in der auf der Platte eingegossenen Nuth

verschoben. Eine auf der Grundplatte angebrachte Scale P erleichtert die Schrägstellung des Rades. Nach Stellung des in die Spindel eingeklemmten

Bohrmessers und Einlegen der Kammmutter n bewegt der

Arbeiter entweder durch Eingreifen in die Radspeichen, oder durch einen in das Kreuz

F eingeschraubten Drehung das aufgespannte Rad. Das

Schaltzeug, welches durch die Laufrolle D in Bewegung

gesetzt wird, schiebt die Bohrspindel durch die zu bohrende Radnabe. Zuletzt wird

die Kammmutter ausgerückt und die Spindel durch Eingreifen in den am Ende derselben

eingeschraubten Ring zurückgezogen. Ein zweimaliges Durchdrehen der Bohrspindel

genügt, um das Loch fertig zu bohren.

Das Einfräsen der Verstärkung der Radbüchse, sowie der

Stoſsscheiben geschieht mit gröſster Leichtigkeit.

J. P.

Tafeln