| Titel: | Ueber Neuerungen in der Eisenerzeugung. |

| Autor: | F. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 432 |

| Download: | XML |

Ueber Neuerungen in der

Eisenerzeugung.

(Fortsetzung des Berichtes S. 369 dieses

Bandes.)

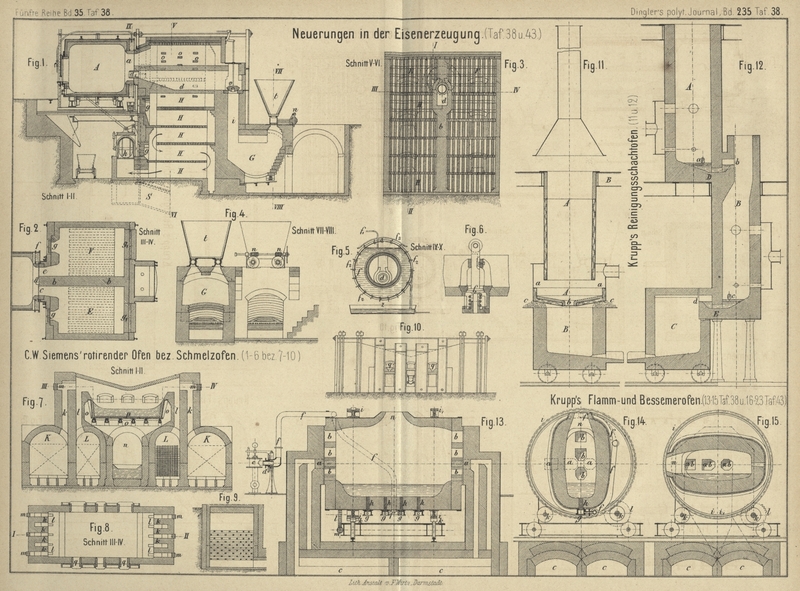

Mit Abbildungen auf Tafel 38 und 43.

Neuerungen in der Eisenerzeugung.

Vereinigter Flamm- und Bessemerofen. Derselbe soll nach

F. Krupp in Essen (* D. R. P. Nr. 2356 vom 28.

December 1878 und Zusatz * Nr. 3295 vom 29. März 1878) dazu dienen, das Bessemern

solcher Eisensorten zu ermöglichen, welche in der gewöhnlichen Birne zu kalt gehen,

namentlich das billigere weiſse und das nach der Krupp'schen Methode (* 1879 233 43)

gereinigte Eisen. Es soll ferner möglich sein, beim Bessemern dieser kalt gehenden

Eisensorten beliebig groſse Mengen von Stahl- und Eisenabfällen zuzusetzen und durch

Nachheizung den erzeugten Stahl zur Ruhe kommen zu lassen und so zu verbessern. Dies

soll dadurch erreicht werden, daſs der Apparat so eingerichtet wird, das

eingebrachte Metall in beliebiger Abwechslung zu heizen, oder Wind durch dasselbe zu

blasen. Das geschmolzene Roheisen wird durch die Schnauze in den Apparat

eingelassen, hier zunächst überhitzt, dann im umgestellten Apparat gebessemert.

Unter Zusatz von beliebigen Abfallmengen wird dann im wieder umgestellten Apparat

nachgeheizt und durch die während dieses Nachheizens eintretende Beruhigung des

Metalles sowie durch passende Zuschläge das Product entsprechend gebessert.

Der in Fig. 13 bis 15 Taf. 38

dargestellte Ofen ist dadurch entstanden, daſs der eigentliche Ofenkörper eines

Flamm Schmelzofens um seine Längsachse drehbar gemacht und auf der einen schmalen

Seite seines ovalen Querschnittes mit Bessemerdüsen versehen ist. Hat der Apparat

die Stellung von Fig. 15, so

treten die Heizgase abwechselnd von der einen Seite des Ofens aus den Kanälen a der Regeneratorkammern c

in die Oeffnungen b des eigentlichen Apparates und

gehen aus den

entsprechenden Oeffnungen der gegenüber liegenden Seite wieder fort. Wird der

Apparat dagegen in die durch die Fig. 13 und

14 veranschaulichte Stellung gedreht, so öffnet sich durch ein Excenter

d selbstthätig das Windventil e und läſst durch das Rohr f Bessemerwind in die Düsengehäuse g und von

diesen durch die Düsen h in das flüssige Metall treten.

Der drehbare Ofenkörper ruht mit den Kränzen i, i1 auf den Rollen k, von

denen ein Paar gleichzeitig die Zahnräder zum Drehen des Ofens bildet. Die Achse der

Zahnradrolle k trägt auf einer Seite das Schneckenrad

l, welches durch die Schnecke m gedreht wird.

Das Füllen und Ausleeren des Apparates erfolgt durch die Schnauzen, welche während

des Heizens durch eine in der Zeichnung weggelassene Thür geschlossen ist. Um den

eigentlichen Apparat zur Reparatur gegen einen anderen auswechseln zu können, ohne

daſs die Feuerung auſser Betrieb kommt, steht derselbe auf einem ausfahrbaren Wagen.

Das Heizen der Beschickung erfolgt in vortheilhafter Weise auf einem ganz flachen

Herde, der beim Entleeren durch die Schnauze das Zurückbleiben eines Theiles des

Metalles trotzdem nicht zuläſst, wie es bei einem sehr flachen feststehenden Herde

mit Abstichentleerung unvermeidlich ist. Das Bessemern im aufgerichteten Apparat

erfolgt ohne Gefahr für die Regeneratorkammern, da diese während dieser Zeit durch

die aufgehobene Verbindung der Oeffnungen a und b von dem eigentlichen Ofenraum abgesperrt sind.

Die in Fig. 16 Taf. 43 dargestellte Form besteht aus einer gewöhnlichen, nur

flach gedrückten Bessemerbirne mit breiter Schnauze, durch welche der Apparat

mittels einer Crampton'schen Kohleneinspritzfeuerung a

geheizt wird. Statt dieser kann auch die Siemens'sche Feuerung (vgl. Fig. 1 Taf.

38) genommen werden. Die Drehung und Windsteuerung der Birne erfolgt wie gewöhnlich.

Der Wind tritt durch das Rohr b in eine über die ganze

Breite der Birne gehende Reihe von Düsengehäusen c und

von diesen in die Bessemerpfeifen d.

Die in Fig. 17 Taf. 43 dargestellte Form unterscheidet sich von der vorigen nur

durch die schmale Schnauze und den Doppelboden. Die beiden Böden werden während des

Bessemerns getrennt, durch beide Zapfen a in der

gewöhnlichen Weise mit Wind versehen, während beim Drehen des Apparates in die

liegende Stellung zum Heizen selbstthätig der Wind in dem unteren Boden b durch Leuchtgas ersetzt wird, welches durch etwas

Dampf mit Druck eingeführt wird, während die Feuergase durch den Kanal d abgehen. Der obere Boden c behält den zur Verbrennung des Leuchtgases nöthigen Wind.

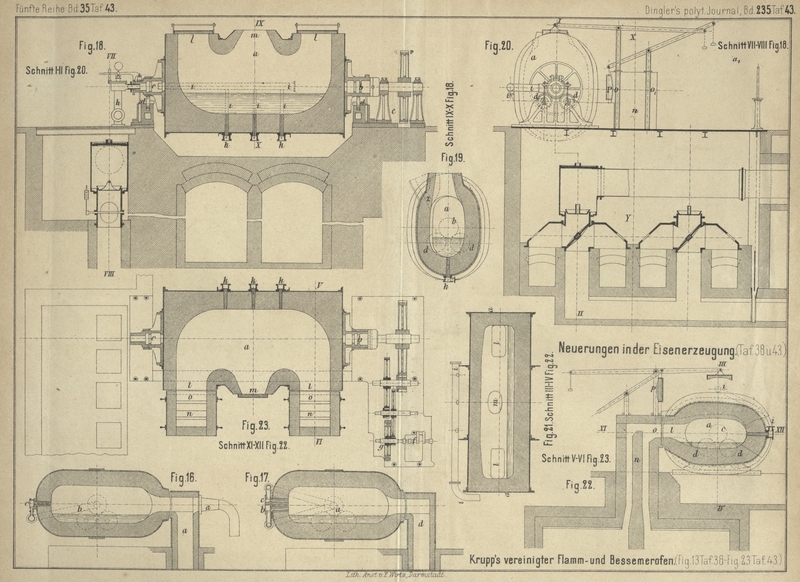

Eine andere Form des Ofens wird auf Taf. 43 durch Fig. 18 bis

20 während des Bessemerns, durch Fig. 21 bis

23 während des Heizens dargestellt. Der Ofenkörper a trägt an seinen beiden Kopfenden die Zapfen b und c, welche auf den

Reibungsrollen d ruhen. Die Drehung erfolgt mittels des Vorgeleges

e durch eine Dampfmaschine, deren Kurbelachse bei

f zu sehen ist und welche auf dem Schwungrad g eine Bremse trägt. Die Heizgase treten durch die

Oeffnungen l ein, welche während des Bessemerns durch

Klappen verschlossen sind, während der Apparat durch die Oeffnung m beschickt und entleert wird; doch kann die

Entleerung, um alle Schlacke zurückzuhalten, auch durch eine in Fig. 19

punktirt angegebene Abstichöffnung z erfolgen. Der Wind

tritt durch den Zapfen c aus dem selbsttätigen Ventil

h durch die Rohre i in

die Düsen k. Die Heizgase gehen durch die Oeffnungen

o der Zustellungsköpfe n der Gasgenerativfeuerung von l aus in den

Ofen. Während des Bessemerns werden diese Oeffnungen o

nach Abstellung der Gasfeuerung durch die Thüren p

geschlossen. Der Ofen kann auch als Doppelofen mit gemeinsamer Gasfeuerung

angeordnet werden, indem man den Ofenkörper a zur Linie

XY (Fig. 20)

symmetrisch bei a1 noch

einmal aufstellt und den Heizköpfen n bei o1 dieselben

verschlieſsbaren Oeffnungen gibt, als bei o.

A. Schuchart in Wetter (* D. R. P. Nr. 2122 vom 15.

November 1877) hat für Puddel- und Schweifsöfen einen Rost construirt, welcher

mittels Hebel vorn heruntergelassen werden kann. Bei Verwendung einer backenden

Kohle soll das glühende Brennmaterial ein Gewölbe bilden, so daſs der vorn gesenkte

Rost abgeschlackt werden kann, ohne daſs das Feuer herunterfällt. Der Rost soll

durch Wässerdampf mittels Unterwindgebläses gekühlt werden – eine Einrichtung,

welche nicht besonders empfehlenswerth erscheint.

Beitrag zur Kenntniſs des Martinstahles. Ein

Siemens-Martinstahlwerk hatte im Anfang ihres Betriebes Schienen hergestellt, welche

trotz des zur Fabrikation verwendeten ziemlich gleichmäſsigen Materials bei den

Proben ein höchst abweichendes Verhalten zeigten. A. v.

Kerpely (Zeitschrift des berg- und hüttenmännischen

Vereines für Steiermark und Körnten, 1880 S. 1) hat 10 dieser Schienen

untersucht; dieselben enthielten in 100 Theilen:

Nummer

a

b

c

d

I

II

III

IV

V

VI

VII

VIII

IX

X

Kohlenstoff

0,298

0,273

0,298

0,336

0,480

0,370

0,290

0,389

0,313

0,450

Phosphor

0,193

0,162

0,152

0,130

0,144

0,138

?

0,174

0,144

0,112

Schwefel

0,077

0,077

0,118

0,043

0,067

0,132

0,043

0,005

0,036

0,146

Kupfer

0,090

0,010

0,010

0,010

0,009

0,010

?

0,008

0,049

0,008

Silicium

0,005

Spur

0,028

Spur

0,005

0,005

0,005

Spur

0,028

0,028

Mangan

0,145

0,145

0,130

0,100

0,116

0,145

0,160

0,290

0,232

0,145

Kobalt, Nikel, Antimon und Arsen starke Spurer.

Die Schienen stammen aus 4 verschiedenen Beschickungen a, b, c und d, wie dies in der

Tabelle zusammengezogen erscheint und über welche folgende Angaben gemacht

werden:

Beschickung

Dauer derSchmelzung

Eingesetzt

Ferromangan

Gewicht derBeschickung

Ausgebracht

Verlust

GrauesRoheisen

Spiegeleisen

ZusammenRoheisen

Stahl-schienen-Enden

Eisenabfälle

Alte Eisen-schienen

Zusammenschmied-bares Eisen

Guſsblöcke

Abfall

Zusammen

Std.

k

k

k

k

k

k

k

k

k

k

k

k

Proc.

a

6¾

700

300

1000

2200

800

–

3000

85

4085

3747

180

3927

3,8

b

6¼

1000

300

1300

700

800

1500

3000

170

4470

3969

80

4049

9,4

c

6⅓

1000

300

1300

700

800

1500

3000

150

4450

4012

140

4152

6,7

d

61/12

700

300

1000

2200

800

–

3000

85

4085

3514

120

3634

11,4

Die bedeutende Abweichung in der chemischen Zusammensetzung der von ein und derselben

Beschickung herrührenden Schienen erklärt sich daraus, daſs beim Guſs das Abstechen

direct in die Metallformen mittels eines längs des Ofens fahrbaren Coquillenwagens

erfolgte, während man sonst auf deutschen und österreichischen Hütten das

Fluſsmetall nach dem Umrühren zuerst in eine Guſspfanne und aus dieser in die Formen

flieſsen läſst. Dieses Verfahren ist aber für Stahlhütten, welche Eisen von

wechselnder Zusammensetzung verarbeiten und wegen seines Phosphorgehaltes weichen

Stahl erzeugen, durchaus unerläſslich. Bei der üblichen Form des Stahlherdes bildet

nämlich das Metallbad auf der Stichseite eine viel dickere Schicht und ist mehr

gegen die Einwirkung des bei der Arbeitsthür einströmenden Sauerstoffes geschützt

als das bei der Arbeitsthür befindliche viel weniger tiefe Metallbad. Hier scheint

namentlich der Phosphor durch das Eisen wieder reducirt und neuerdings aufgenommen

zu werden.

Bei den Schlagproben mit einem Fallblocke von 500k

Gewicht und 7m,5 Fallhöhe zerbrachen die Schienen

I und IV beim ersten Schlage, während die Schienen II und III Durchbiegungen von 73

und 54mm beim ersten Schlage zeigten und auch den

zweiten Schlag ohne Schaden ertrugen. Dieses Verhalten entspricht der chemischen

Zusammensetzung. Schiene I hat den verhältniſsmäſsig höchsten Phosphorgehalt und

einen mit diesem unverträglich hohen Kohlenstoffgehalt; bei IV ist der

Phosphorgehalt zwar am geringsten, aber der Kohlenstoffgehalt um so gröſser und die

für beide zulässige Grenze ist wieder überschritten, um so mehr, als auch der

Mangangehalt der geringste in der Gruppe ist, wo doch dieser bekanntlich auf die

Verträglichkeit der beiden anderen Elemente vermittelnd einwirkt. II enthält am

wenigsten Kohlenstoff; auch die Summe von Kohlenstoff und Phosphor ist in derselben

niedriger als in den übrigen drei Proben. III enthält zwar am wenigsten Phosphor,

aber wieder mehr Kohlenstoff als II und zudem 0,118 Proc. Schwefel, wodurch das

weniger gute Verhalten gegenüber II erklärt erscheint. Ferner zerbrach die Schiene V

beim ersten Schlage, während VI 65mm Durchbiegung

gab und auch den zweiten Schlag ertrug. Schiene VII gab beim ersten Schlag 71mm Durchbiegung und litt auch vom zweiten Schlage

keinen Schaden, während

VIII beim ersten Schlage sich 53mm durchbog und

beim zweiten zerbrach. IX ertrug nach 70mm

Durchbiegung auch den zweiten Schlag, X zerbrach aber beim ersten Schlage.

Daſs die Proben II, III, VI, VII und IX trotz des verhältniſsmäſsig hohen Phosphor-

und Kohlenstoffgehaltes die Schlagprobe gut bestanden haben, kann nur die Folge

einer bei entsprechender Schweifshitze erfolgten guten mechanischen Bearbeitung

sein; doch scheint auch die Molecularbeschaffenheit des Stahles und der

Verbindungszustand des Phosphors von Einfluſs zu sein. Beim Behandeln der Proben mit

verdünnter Salpetersäure zeigte sich nämlich, daſs das Probepulver der Schienen II,

VI, VII und IX sich leicht löste, das der übrigen aber schwer. Ein bei mehrstündiger

Behandlung der Proben IV, V und X erhaltener ungelöster Rückstand bestand aus einer

fast reinen, an Phosphor sehr reichen Eisenverbindung.

Diese die Bruchfestigkeit des Stahles augenscheinlich verringernde Phosphorverbindung

scheint erst im Stahlofen gebildet zu sein. Der Umstand, daſs dieselbe bei ein und

derselben Beschickung in dem an Kohlenstoff reicheren Theile des Metallbades in

schädlicher Menge auftritt, läſst vermuthen, daſs Abkühlungen und oxydirende

Einflüsse, z.B. in der Nähe der Arbeitsthür, ihrer Entstehung entgegenwirken, oder

die etwa schon vorhandene zerstören.

Dieses eigentümliche Verhalten des Phosphor haltigen Martin-Fluſsstahles gibt nun ein

einfaches Mittel zur Prüfung des Stahles auf die besprochenen, für seine

Bruchfestigkeit entscheidenden Eigenschaften, indem man 0,2 bis 0g,5 Drehspäne mit 10 bis 20cc zur Hälfte mit Wasser verdünnter Salpetersäure

erhitzt. Ob ein wechselnder Gehalt an Mangan und Silicium auf Bildung und Verhalten

der Phosphoreisen-Verbindung von Einfluſs ist, müssen weitere Beobachtungen

lehren.

Die verschiedene chemische Beschaffenheit der einzelnen Schienen wird theilweise auch

durch die wechselnde Zusammensetzung des Alteisens bedingt sein. Man sollte

natürlich, um die Qualität des Productes ganz in seiner Gewalt zu haben, die

chemische Beschaffenheit aller zur Verwendung kommenden Materialien genau kennen.

Dies ist aber bei Altmaterial, selbst wenn dessen Ursprung wie bei Schienen meistens

auch bekannt ist, fast nicht möglich, da man nicht jedes Stück Alteisen der Analyse

unterwerfen kann. Aber zahlreiche Stichproben, mindestens auf Phosphor und, wenn

Verdachtsgründe dafür sprechen, auch auf andere land- oder districtläufige

Beimengungen zu untersuchen, ist bei den Ansprüchen, die man heutzutage an das

Eisenhüttenwesen stellt, und im Interesse des guten Rufes jeder Stahlhütte

unerläſslich. Auf Grund solcher Stichproben muſs man sich dann Anhaltspunkte für die

Bruchbeschaffenheit des Eisens schaffen und dieses, sowie bei gut organisirten

Puddelhütten das Luppeneisen, nach dem Bruchansehen genau nach Klassen sortiren.

Aber auch der Betrieb muſs ungeachtet dessen fortwährend durch analytische Untersuchungen

controlirt werden, um Fehler der oben geschilderten Art sogleich zu erkennen und

ihre Folgen im Keime zu ersticken.

Schlieſslich sei wiederholt auf die Bezeichnungsweise der Eisenarten hingewiesen. Nachdem

die von einer internationalen Commission i. J. 1876 zu Philadelphia vorgeschlagene

Nomenclatur des Eisens (vgl. 1877 223 326) in Deutschland

allgemeinen Eingang gefunden hat und auch in dem deutschen Zolltarif, sowie in der

deutschen Statistik berücksichtigt worden ist, empfiehlt das kais. Patentamt, die

Bezeichnungen der Eisenarten auch in den Beschreibungen der neuen Erfindungen,

welche mit den Patentgesuchen eingereicht werden, möglichst genau danach zu

wählen.

Im Anschluſs hieran möge auf einige neue Bücher aufmerksam gemacht

werden.

A. v. Kerpely

gibt einen ausführlichen Bericht über die Eisenhütten Frankreichs, bespricht dann

die Fortschritte in der Eisen- und Stahlindustrie, namentlich aber die Herstellung

von Schmiedeisen und Stahl. (A. v. Kerpely: Eisen und Stahl

auf der Weltausstellung in Paris i. J. 1878. Bericht an das k. Ungarische

Finanzministerium. 200 S. in 4. Mit Textabbildungen und 11 lithographirten Tafeln.

Leipzig 1879. Arthur Felix.)

B. Kerl

bespricht, unter Angabe der wichtigsten Literatur, die Eigenschaften der Metalle und

ihrer hüttenmännisch wichtigen Verbindungen, die Hüttenprocesse, die

Hüttenmaterialien, die Hüttenapparate und Geräthschaften und endlich die

Hüttenproducte. (B. Kerl: Grundriſs der allgemeinen

Hüttenkunde. 2. Auflage 423 S. gr. 8. Mit 322 Textfiguren. Leipzig 1880.

Arthur Felix.)

Erfreulich ist ferner das Erscheinen einer

kurz gefaſsten Anleitung zur docimastischen Untersuchung von Erzen, Hütten- und

anderen Kunstproducten auf trockenem und nassem Wege, ebenfalls mit

Literaturangaben. (B. Kerl: Probirbuch. 150 S. in 8.

Mit 69 Textfiguren. Leipzig 1880. A. Felix.)

F.