| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer, Professor an der technischen Hochschule in Dresden. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 34 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von Hugo

Fischer, Professor an der technischen Hochschule in Dresden.

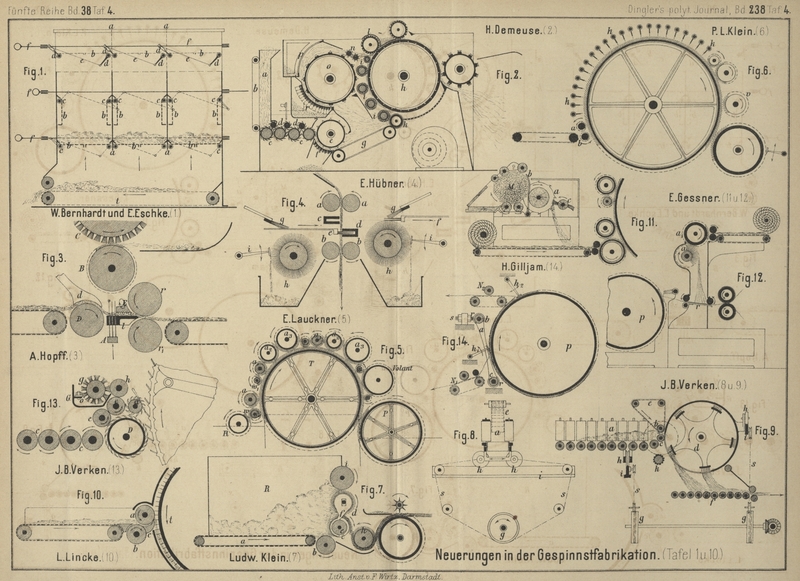

Mit Abbildungen auf Tafel 4 und 10.

Hugo Fischer, über Neuerungen in der

Gespinnstfabrikation.

Eine Durchsicht der bis jetzt veröffentlichten Patentschriften

lehrt, daſs seit dem Inkrafttreten des deutschen Patentgesetzes bis Mitte des

vorigen Jahres etwa 160 Patente ertheilt wurden, welche Neuerungen auf dem Gebiete

der Spinnerei zum Gegenstand haben. Von diesen beziehen sich 92 auf die

Vorbereitungsarbeiten zum eigentlichen Spinnproceſs, 68 auf diesen selbst, sowie auf

mechanische Einrichtungen für die Ueberführung der Gespinnste in Handelswaare. Unter

den Patenten auf Vorbereitungsmaschinen sind die auf Krempelconstructionen

ertheilten die zahlreichsten, nämlich 44 Stück oder 47,8 Proc. der Gesammtzahl;

Patente, welche Neuerungen an Kämmmaschinen betreffen, finden sich 32 Stück oder

34,8 Proc. während die Neuerungen an Reinigungsmaschinen und Strecken mit 11,9

bezieh. 5,5 Proc. vertreten sind.

Die Neuerungen an Vor- und Feinspinnmaschinen u. dgl. betreffen vorzugsweise

Detaileinrichtungen der betreffenden Maschinen, bezieh. besondere Anordnungen der

einzelnen Organe; sie vertheilen sich mit 66,2 Proc. auf die eigentlichen

Feinspinnmaschinen, mit 16,2 Proc. auf Zwirn- und Seilereimaschinen und mit 17,6

Proc. auf das Haspeln und Aufwickeln der fertigen Gespinnste.

Bemerkenswerth ist das Streben nach Neuerungen namentlich auf dem Gebiet der

Wollenspinnerei; Baumwoll- und Flachs Verarbeitung, oder die Nutzbarmachung anderer

Faserstoffe treten zurück.

Um die Uebersicht auf dem weiten Gebiet zu erleichtern, wurde dem nachfolgenden

Referat eine Eintheilung der Patente nach Klassen, wie sie durch die Arbeitsfolgen

bedingt sind, zu Grunde gelegt und werden im Verlauf desselben daher die folgenden

Abtheilungen Besprechung finden:

I) Reinigung der Gespinnstfasern: Wollwaschmaschinen, Wolltrockner, Entkletten der

Wolle.

II) Umordnung der Gespinnstfasern: Krempeln, Kämmmaschinen, Strecken.

III) Verspinnen der Faserstoffe: Vor- und Feinspinnmaschinen, Duplir- und

Zwirnmaschinen, Seilereimaschinen.

I) Reinigung der Gespinnstfasern.

a) Wollwasch- und

Trockenmaschinen.

Um eine vollkommenere Reinigung und ein besseres

Lösen der Wollflocken zu erzielen, schaltet Fr.

Bernhardt in Fischendorf bei Leisnig (* D. R. P. Kl. 29 Nr. 6296 vom 18.

Januar 1879) zwischen den Transportrechen der Petrie'schen

selbstthätig wirkenden Wollwaschmaschine (vgl. 1874 212 * 20) noch besondere aus

hohlen Kupferblechcylindern bestehende Schläger ein. Diese schwingen in einer

Verticalebene um eine horizontale Drehachse und tauchen bei ihrer

Abwärtsbewegung die von den Rechen vorgeschobene Wolle unter die

Waschflüssigkeit. Gleichzeitig bewirken zwischen je zwei Schlägern einfallende

Wasserstrahlen Ersatz des Waschwassers und befördern dadurch die Reinigung und

Lockerung der Wolle.

Bei einer anderen, von Weiſs jun. und

Comp. in Langensalza (* D. R. P. Kl. 29 Nr. 8776 vom 28. August 1879)

angegebenen Einrichtung einer selbstthätigen Wollspülmaschine ist die Zahl der bewegten Theile möglichst

vermindert. Der Transport der Wolle in dem langgestreckten, rechteckig

gestalteten eisernen Trog mit Doppelboden zur Aufsammlung des Schlammes wird

durch einen Strom des Waschwassers bewirkt, welcher an der Einführungsstelle der

Wolle über den ganzen Querschnitt des Kastens vertheilt in diesen eintritt, sich

parallel zur Längenachse fortbewegt und auſserhalb des Troges durch ein

Leitungsrohr nach der Eintrittstelle zurückkehrt. Eine Rotationspumpe bewirkt

diesen Umlauf. Das Austragen der gewaschenen Wolle findet mit Hilfe eines

rotirenden Cylindersiebes und Lattentuches statt; auf dem Weg durch den Kasten

wird die Wolle durch Tauchwalzen (plongeurs)

untergetaucht. Durch den Wasserstrom soll ein besseres Ausbreiten und Oeffnen

und damit eine vollkommenere Reinigung der Wolle erzielt werden.

Eine neue Einrichtung von Trockenkammern für das Trocknen der gewaschenen Wolle wurde von W. Bernhardt und E.

Eschke in Leisnig (* D. R. P. Kl. 76 Nr. 9475 vom 25. September 1879)

angegeben. Dieselbe bezweckt eine möglichst vollkommene Ausnutzung der Wärme

unter gleichzeitiger Verminderung der nothwendigen Bedienung. Sie ist gewissen

Constructionen selbstthätiger Malzwendeapparate der Brauereien bezieh.

Getreidespeicher entlehnt und durch Fig. 1

Taf. 4 wiedergegeben. Die aus Eisenplatten zusammengesetzte, mit schlechten

Wärmeleitern bekleidete Trockenkammer ist durch Verticalwände a in eine Reihe kleiner Schächte getheilt, welche

sämmtlich in gleichen Höhen durch horizontale Siebböden b in Etagen abgetheilt sind. Diese Siebböden sind um horizontale, an

den Schachtwandungen liegende Wellen c drehbar und

werden in der horizontalen Lage durch eine Sperrvorrichtung gehalten. Die

Drehachsen durchdringen die eine Aussenwand der Trockenkammer und tragen hier

kurze Hebel d. Die Hebel je einer Etage sind unter

sich durch Zug- bezieh. Schubstangen e und f derart verbunden, daſs sämmtliche in dieser Etage

liegenden Siebe durch Verschiebung der letzteren Stange gleichzeitig geöffnet

oder geschlossen werden. Die nasse Wolle wird in der obersten Etage aufgegeben

und von hier aus periodisch abwärts gefördert, dem am tiefsten Punkte der Kammer

eintretenden heiſsen Luftstrom entgegen. Nach dem Durchlaufen aller Etagen wird

dieselbe durch ein über Walzen geführtes endloses Tuch t abgeführt. – Das Princip dieses Apparates ist ein durchaus

richtiges, die möglichst gute Ausnutzung der Wärme ist durch die Anwendung der

Gegenströmung bei Einführung von warmer Luft und nasser Wolle herbeigeführt und

die rasche Trocknung dürfte durch das bei der Herabförderung der Wolle von Etage

zu Etage eintretende Wenden derselben wesentlich gefördert werden.

b) Entkletten der Wolle.

Durch Einführung zweier Klettentrommeln sucht H. Demeuse

und Comp. in Aachen (* D. R. P. Kl. 76 Nr. 781 vom 11. September 1877)

die Entfernung der Kletten und das Oeffnen der Wolle vollkommener und sicherer

zu erreichen als bisher. Wie bei dem Wiedersehen Klettenwolf wird der bei dem

ersten Durchgang noch nicht völlig geöffnete, bezieh. entklettete Theil Wolle

einer zweiten Bearbeitung unterzogen. Während Wiede

die nicht genügend bearbeiteten Wolltheile nach dem Zuführtuch zurückleitet und

sie dadurch nöthigt, nochmals durch die Maschine zu gehen, wenden die

Patentträger einen zweiten Spitzentambour an, welcher die Weiterbearbeitung

übernimmt. Fig. 2

Taf. 4 stellt den patentirten Klettenwolf dar. o und e sind die

beiden Spitzentrommeln, welche nach einander zur Wirkung kommen. Der Trommel e wird die Wolle durch ein aus den gezahnten Walzen

c und d

gebildetes, die Wollfasern parallel legendes Streckwerk zugeleitet, welches die

Wolle aus dem Zuführrumpf a durch das endlose Tuch

b

zugeführt erhält. Die

zum groſsen Theil geöffnete und durch e und

darunter liegenden stellbaren Rost f zum Theil

entklettete Wolle wird mit Hilfe des endlosen Tisches g und der Walze k der Kammtrommel h überliefert und durch Bürstenwalzen i in die Zähne desselben gedrückt. Diesem fügen

sich nur die losen und reinen Wollpartien, während die Flocken und Kletten auf

der Kammtrommeloberfläche verbleiben, von dieser durch die Klettenwalze l abgeschlagen und durch die mit verschiedenen

Geschwindigkeiten umlaufenden Zahnwalzen n gelöst

und der zweiten Klettentrommel o übergeben werden.

Drahtgitter p und Stellrost r dienen zur Abführung der Unreinheiten, während die gereinigte und

geöffnete Wolle durch den Tisch g der Kammtrommel

h von neuem überliefert wird.

Abweichend von dem gewöhnlichen Princip der Klettenwölfe sind

zwei zum Entkletten der Wolle bestimmte Maschinen, welche an A. Hopff in HamburgDas betreffende Patent ist erloschen.Die Red., bezieh. E. Hübner in Paris patentirt wurden (* D. R. P. Kl. 76 Nr. 668 vom 23.

August 1877, bezieh. * Nr. 8851 vom 29. Juli 1879). Dieselben gehören zu dem

durch Abziehen der Wollfasern von den Unreinheiten wirkenden System der Entklettungsmaschinen. Der Grundgedanke ist bei

beiden das Herausheben der Kletten u. dgl. aus einem durch Walzen zugeführten

Wollbande mittels kammartiger Werkzeuge und Entfernen derselben durch

Walzenbürsten.

Fig. 3 Taf. 4 zeigt schematisch die von Hopff getroffene Anordnung und Wirkung der Werkzeuge. Das Wollband ist

zwischen der Klaviermulde dD und dem

Abzugswalzenpaar r, r1 in geringer Länge ausgespannt und durch den festen Tisch l gestützt. Zwischen diesen und die Zuführung tritt

ein aus dicht gestellten Nadeln gebildeter Kamm A,

welcher durch ein Excenter aufwärts und abwärts bewegt wird. In der gesenkten

Stellung wird das Wollband über den Tisch gezogen, und während der Hebung des

Kammes von einem gezahnten Zangenbacken E fest

gegen den Tisch gepreſst. Die Kammzähne durchstossen das kurze frei liegende

Wollbandstück, welches durch eine bei der Senkung des Backens E gleichzeitig bewirkte seitliche Schiebung

gespannt wurde, schieben hierbei die in demselben haftenden groben Unreinheiten

heraus und geben dieselben an die Zahnwalze B ab,

welche wiederum durch die Bürste C gereinigt wird.

Während des Niederganges von A findet auch das

Lüften des Zangenbackens E und der Transport des

Wollbandes statt. Für sichere und vollkommene Reinigung sind derartige Werkzeuge

mehrfach hinter einander angeordnet und durch endlose Bänder oder Lattentische

in Verbindung gesetzt.

Auch bei der Hübner'schen Maschine ist, wie aus Fig. 4 Taf. 4 zu ersehen, das Band zwischen zwei Walzenpaaren a und b ausgespannt.

Diese Walzenpaare liegen in verschiedenen Horizontalebenen, die Bewegung des Wollbandes

erfolgt abwärts. Das Band ist in verschiedenen Höhen und auf zwei Seiten durch

rinnenartig gestaltete Tische c, d unterstützt. In

die Rinne jeden Tisches treten die Zähne hin- und herschwingender Kämme e und f ein. Die

Theilung dieser Zähne ist eine solche, daſs zwar die feinen Wollfasern

durchzuschlüpfen vermögen, die gröberen Unreinheiten dagegen zurückgehalten,

eingeklemmt und beim Zurückgang des Kammes aus dem Wollband herausgezogen

werden. Das Einstechen beider Kämme erfolgt abwechselnd; ihre Reinigung wird

bewirkt durch steife Bürsten g und Bürstenwalzen

h, von welchen die Hacker i die Unreinheiten ablösen.

Unter den für die Reinigung anderer Faserstoffe bestimmten

Maschinen sind unter anderen zu nennen die von R. Kitson in

Lowell, Massachusetts (* D. R. P.

Kl. 76 Nr. 8476 vom 1. April 1879) vorgeschlagenen Neuerungen an Schlagmaschinen für Baumwolle u. dgl. Dieselben

bestehen in der Benutzung der Antriebwelle als Schlägerachse, die Veränderung

der Auflagegröſse auf dem die Baumwolle dem Oeffner zuführenden Lattentuche

durch Aufstellung eines mit beweglicher Seitenwand ausgerüsteten Rumpfes

unterhalb der Schlägerwelle und der Benutzung eines Bandelevators unterhalb des

zwischen Schlagtrommel und Siebtrommeln befindlichen Rostes zur Abführung der

ausgeschiedenen Verunreinigungen.

II) Umordnung der Gespinnstfasern.

1) Krempeln. Die Vliessbildung, d.h. die An- und

Nebeneinanderordnung der Gespinnstfasern zu einem flächenartig ausgedehnten Körper

ist jederzeit mit einer Lagenänderung der Einzelfasern oder einer Umordnung

derselben verknüpft. Bekanntlich erfolgt diese Umordnung auf den Krempelmaschinen

mit Hilfe einer am Umfang mit Drahthäkchen ausgerüsteten Trommel, dem sogen. Tambour

der Krempel, und gegen diese angestellte, ebenfalls mit Beschlag versehene,

feststehende, ebene Deckel oder rotirende, kreiscylindrische Walzen, welche über der

Umfläche des Tambours vertheilt sind. In Folge der groſsen constanten

Umfangsgeschwindigkeit der Trommel ist der Angriff desselben gegen die neu

zugeführten, noch nicht völlig von einander getrennten oder geöffneten, verfilzten

Fasern ein rascher, heftiger; zahlreiche Faserbrüche und dadurch erzeugte

Verschlechterung des Materials, sowie die Fortführung nicht genügend geöffneter

Faserbündel, welche sich in die Trommelzähne eindrückten, sind die Folge

desselben.

Dr. H. Grothe in Berlin und Gebrüder Werner in Aarhuus (Dänemark) suchen nach dem Vorgang von Whittaker in Carlisle Villa (Englisches Patent Nr. 1683

vom 21. Mai 1868) und Plantrou und Delamare in Rouen (vgl. 1876 220 * 140), diesen

heftigen Angriff durch Anwendung mehrerer kleiner Trommeln an Stelle des groſsen

Tambours zu vermeiden, welche sich mit zunehmender Geschwindigkeit drehen und hierbei

mit mehreren ebenfalls verschieden rasch umlaufenden Walzen zusammen arbeiten. (Vgl.

den Bericht 1879 234 * 287.)

E. Lauckner in Görlitz (Erloschenes * D. R. P. Kl. 76

Nr. 4248 vom 26. Juni 1878) behält dagegen den gewöhnlichen Tambour bei und ersetzt,

wie aus Fig. 5 Taf.

4 zu sehen, die Arbeiter und Wenderwalzen durch mit radial gestellten Zähnen

ausgerüstete, so genannte Kammwalzen. Er beabsichtigt durch diese Zahnform und

Stellung ein geringeres Festhaften der Fasern an den Walzen zu erzielen, so daſs das

Material durch den vorbei streichenden Tambour nur eine geringe Beanspruchung

erleiden kann und sich bei zu groſser Steigerung derselben aus den Zähnen hebt. Die

möglichst vollständige Oeffnung der Faserbündel wird durch Vermehrung der

Arbeitsstellen am Tambourmantel erreicht. Nach einer vorläufigen Bearbeitung des

durch die Vorreisswalze R vorbereiteten und von dem

Wender w dem Tambour T

zugeführten Materials durch den Arbeiter a wird das

Material der ersten langsam rotirenden Kammwalze a1 zugeführt, in welche der Tambour einen Theil der

Fasern eindrückt, gleichzeitig ein Auflösen derselben bewirkend. Das aufgenommene

Material wird an der Berührungsstelle von a1 mit der zweiten entgegengesetzt und schneller

rotirenden Kammwalze a2

von dieser letzteren weiter gelöst, zum gröſsten Theil aufgenommen und sodann nach

erfolgtem Ausziehen an die wieder schneller umlaufende Kammwalze a3 abgegeben, welche

das Material mittels des Wenders w1 dem Tambour nach abermaliger Bearbeitung zuführt.

Die in a2 und a1 zurückbleibenden

Faserreste werden dem Tambour direct, bezieh. durch den Wender w1 wieder zugeführt.

Eine nochmalige Folge gleichartiger Kammwalzen a1 bis a3 vollenden die Lösung und Umordnung der Fasern.

Patente von P. L. Klein zu Werden

a. d. Rhur (* D. R. P. Kl. 76 Nr. 2662 vom 6. September 1877, erloschen, Nr. 2705

vom 5. März 1878, 4785 vom 16. August 1878, Nr. 7048 vom 21. Januar 1879) zielen

darauf hin, die allmähliche Lösung der Faserbündel durch feststehende oder um

horizontale Achsen oscillirende Kämme zu erreichen, welche über einem Theil des

Tambourumfanges vertheilt sind. Dieselben treten, wie aus Fig. 6 Taf.

4, der Skizze der so genannten Kammkrempel (vgl. 1877

224 * 393), zu ersehen, zwischen Speisewalzen a, b und

Volant v an die Stelle der Arbeiter und Wender, von

denen nur das dem Volant zunächst liegende Paar beibehalten ist. Die Kämme k sind aus schlanken, elastischen Stahlnadeln gebildet

und halten die noch ungelösten Knötchen der Wolle so lange fest, bis sie durch den

vorüber streichenden Tambour vollständig geöffnet sind, so daſs die Ueberführung

ungelöster Wollpartien, oder Fäden bei Shoddyfabrikation, nach dem Peigneur

unmöglich wird. – Bei den Krempeln der späteren

Klein'schen Patente finden sich diese Kämme einem

besonderen kleinen Tambour beigeordnet, von welchem aus das Vliess durch

entsprechende Arbeiter- und Wendercombinationen nach der groſsen Krempeltrommel

übergeleitet wird.

Interessant ist noch die in dem Zusatzpatent Nr. 7048 enthaltene Methode der

Einführung der auf dem Vorkrempel gelösten und zu einem Vliess angeordneten Fasern

zu der zweiten Krempel in einer zur Tambourachse parallelen Lage, wie dies sonst

durch Kreuzen des Wollpelzes auf dem Zuführtisch der zweiten Krempel erstrebt wurde.

Klein ordnet für diesen Zweck zwischen dem Peigneur

der ersten und dem Tambour der zweiten Krempel eine Wenderwalze an, welche sich in

ihrer Achsenrichtung um die halbe Krempelbreite hin- und zurückschiebt. Die Zähne

dieser Walzen erfassen die Spitzen der mehr oder weniger normal zur Walzenachse

liegenden Fasern des vom Peigneur kommenden Pelzes und führen diese während des

Abzuges seitlich fort, bringen also die Einzelfasern in eine schräge, bezieh.

parallele Lage zur Tambourachse.

Neben diesen sich speciell auf die Vliessbildung beziehenden Neuerungen findet sich

eine ganze Reihe solcher Patente, die sich mit einzelnen Theilen der Krempeln

beschäftigen und Neuerungen an Speiseapparaten, Vliesstheilern, Kratzenbeschlägen u.

dgl. betreffen.

a) Speisevorrichtungen. Mit wenig Ausnahmen verfolgen

die Neuerungen an Krempelspeiseapparaten den Zweck, eine möglichst gleichmäſsige

Zuführung von bereits zertheilter Wolle zu der Trommel der Krempel zu bewirken. Zur

Lösung dieser Aufgabe gelangen die Erfinder auf zwei verschiedenen Wegen. Einmal

durch Auflösen der in einen Rumpf eingetragenen Wolle mittels Zahnwalzen, das andere

Mal durch Auflegen eines dünnen Bandes quer über den Zuführtisch.

Zu den den ersteren Zweck verfolgenden Constructionen gehört der

Speiseapparat für Wollkrempeln von A. J.

Wolters in Aachen (* D. R. P. Kl. 76 Nr. 7535 vom 7. September 1878), bei

welchem die in einem Rumpf eingetragene Wolle durch ein den Boden desselben

bildendes Lattentuch, zweien in verticaler Richtung laufenden Lattentüchern und

durch diese einer Zahnwalze zugeführt wird. Ein vierflügliger rotirender Schläger,

welcher dicht über die Zahnspitze der Walze hinstreicht, schlägt die über diese sich

erhebenden Wolltheile ab und in den Rumpf zurück, während das in den Zähnen sitzende

Vliess von einem rotirenden Haken in gleich groſse Theile gelöst an ein die Abgabe

desselben an die Krempel besorgendes Zuführtuch in gleichen Zeiträumen übergeben

wird.

Der Zuführung der Wolle zum Tambour in gleich breiten, neben

einander liegenden, durch Kämme und Zahnwalzen erzeugten Bändern begegnen wir zuerst in dem an

Ludwig Klein in Werden a. R. unter dem 13. October

1878 ertheilten Patent * Nr. 3230 nebst Zusatz Nr. 5946 vom 17. December 1878 ab

(vgl. 1879 234 * 184). Diesem letzteren zufolge wird, wie in Fig. 7 Taf.

4 dargestellt ist, die in einem Rumpf R befindliche

Wolle mittels Lattentuch a und Transportwalze b den Zahnwalzen c und d zugeführt. Die Walze c

ist aus einer Anzahl abwechselnd auf eine Achse geschobener, gezahnter und

glattrandiger Scheiben c und e zusammengesetzt. Die Zahnscheiben c sind

nur partiell mit Zähnen bekleidet und gröſser als die Scheiben e. In die hierdurch zwischen je zwei Zahnscheiben

entstehenden ringförmigen Nuthen legen sich hakenförmig gestaltete Bleche f ein, welche auf die Achse der Walze d lose aufgeschoben sind und auf dieser ebenfalls zur

gegenseitigen Trennung von Zahnscheiben d dienen. Diese

letzteren liegen mit denen der Walze c in gleicher

Normalebene, sind auf der Walzenachse befestigt und rotiren mit gröſserer

Geschwindigkeit als die Walze c.

Durch diese Anordnung wird zwischen den beiden Walzen c

und d von den Platten f

ein Rost gebildet, durch dessen Spalten die von den Zähnen der Walze c erfasste Wolle hindurch geführt wird. In Folge des

Umlaufes der Walze d findet hierbei eine Art

Kämmproceſs statt, die erfasste Wolle wird durch die letztere Walze zum Theil wieder

ausgestrichen und in den Rumpf R zurückgeführt; nur der

zwischen den Zähnen von c sitzende Wollbart wird von

diesen dem Wender h übergeben. Die Reinigung der Walze

d erfolgt durch die schneller umlaufende Walze i. Gleichzeitig findet im Rumpf R eine Wirbelbewegung der Wolle und damit ein inniges Vermischen derselben

statt.

In ähnlicher Weise zieht E. Gessner in

Aue (* D. R. P. Kl. 76 Nr. 6378 vom

13. October 1878) mit Hilfe rotirender Zahnscheiben durch einen

feststehenden Rost von einem walzenartig gestalteten Wollballen bestimmte

Fasermengen ab und gibt sie auf das Zuführtuch der Krempel auf (vgl. 1873 210 248).

Die Lösung der Fasern aus den Zähnen der Scheiben bewirkt eine umlaufende Bürste;

rotirende Unterstützungswalzen bewirken eine langsame Wendung des Wollballens, so

daſs dieser immer neue Stellen dem Angriff der Zahnscheiben darbietet (vgl. Fig.

11 Taf. 4). Die Gessner'sche Patentschrift

zeigt eine Reihe von Modificationen dieses Apparates; eine ähnliche Anordnung von

C. Bohle in Werdau auch das inzwischen erloschene

Patent Nr. 6742 (vom 22. December 1878 ab).

Die zweite Methode der Stoffvertheilung auf dem Zuführtisch der

Krempeln findet sich bei den an J. B. Verken in

Aachen (* D. R. P. Kl. 76 Nr. 1046

vom 5. Juli 1877, erloschen, und Nr. 9899 vom 15. Mai 1879) auf Neuerungen an zusammengesetzten Langkrempeln ertheilten

Patenten. Einen aus endlosen Transporttüchern oder vertical und horizontal

gelagerten Walzen gebildeten Kasten a (Fig. 8 und

9 Taf. 4) verläſst die eingetragene Wolle durch zwei Speisewalzen b,

c und gelangt hierbei in den Bereich eines mit Zähnen besetzten in einem

Gehäuse rasch umlaufenden Schlägers d. Der von den

fortschreitenden Kastenwänden bewirkte Transport der Wolle nach den Speisewalzen

wird noch unterstützt durch ein in unmittelbarer Nähe dieser Walzen angeordnetes,

über Leitwalzen laufendes Kratzenband e. Die von dem

Schläger losgetrennten Wolltheile fallen durch eine Oeffnung des Gehäuses auf einen

aus Walzen gebildeten Tisch f, welcher sie einem

zweiten Schläger zuführt.

Der ganze Speise- und Vorreissapparat erstreckt sich in seiner Breitenausdehnung nur

über einen Theil der vollen Maschinenbreite und die Werkzeuge desselben erhalten

neben den für den Längentransport der Wolle erforderlichen Bewegungen noch eine

Querschiebung, welche sich mit der Transportbewegung des Walzentisches f so zusammensetzt, daſs sich die das

Schlagflügelgehäuse verlassenden Wollflocken auf dem Zuführtisch f in, nach diagonaler Richtung verlaufenden, losen

Bändern anordnen. Diese Querbewegung wird durch Schnüre s bewirkt, welche von den abwechselnd rechts und links gedrehten Scheiben

g angetrieben werden. Der ganze Speiseapparat

gleitet hierbei mit Laufrollen h auf quer zur Maschine

liegenden Gestellschienen i oberhalb einer gerieften

Walze k. Diese Walze rotirt, von einem seitlich

liegenden Vorgelege angetrieben, und überträgt in jeder Stellung des Apparates die

Drehbewegung durch in sie eingreifende Zahnräder auf die Speisewalzen des Kastens

a.

Unter den Speisevorrichtungen ist schlieſslich noch eine solche

für Reisswölfe der Kunstwollfabrikation zu erwähnen, welche von L.

Lincke in Luckenwalde (* D. R. P. Kl. 76 Nr. 8563 vom 8. August 1879) angegeben

wurde. Dieselbe gehört zur Klasse der Muldenzuführungen

und zeichnet sich durch vortheilhafte Anordnung der Mulde gegenüber den zugehörenden

Speisewalzen aus. Wie Fig. 10

Taf. 4 angibt, liegen die Achsen der Speise walzen a

und b nicht in einer Verticalebene über einander,

sondern sie sind seitlich versetzt, so daſs der Mulde c

eine solche Gestalt gegeben werden kann, daſs ihr der Trommel t zugekehrter, in eine scharfe Kante auslaufender Theil

die Walze a im horizontalen Durchmesser berührt und

Muldenkante, Speisewalze und Trommel eine gemeinschaftliche senkrechte Tangente

besitzen. Hierdurch wird das Festhalten auch des kleinsten Stückes der zugeführten

Lumpen an den äuſsersten Fasern ermöglicht und somit die vollständige Zerfaserung

bewirkt. Die Oberfläche der Speisewalze a ist des

sicheren Fassens wegen durch Feilenhieb gerauht, die Muldenhöhlung dagegen glatt

polirt, damit der Transport der Lumpen nicht gehindert wird.

Von weiteren Neuerungen an Speiseapparaten bezieht sich ein

Patent von E. Gessner in Aue (* D. R. P. Kl. 76 Nr.

2274 vom 23. October 1877) auf die Herstellung sogen, plattirter, d.h. aus verschiedenfarbigen Faserstoffen

erzeugten Garne, Während nach der älteren

Erzeugungsmethode dieser Fabrikate die Mischung der verschiedenen Materiale in den

Vorbereitungsmaschinen, beispielsweis dem Wolf, vorgenommen wurde, bewerkstelligt

Gessner die Mischung auf der Krempel, indem er

entweder das auf dem Speisetuch vorschreitende Vliess, den Tambour bezieh. Peigneur

oder das von letzterem durch den Hacker abgelöste Vliess mit andersartigen Fasern

überstreut, oder indem er dem die Krempel verlassenden Flor einen anderen bereits

fertigen beständig oder periodisch zuführt und mit ersterem vereinigt; an Stelle

des zweiten Flores können auch verschiedenartige Vorgarnfäden benutzt werden. Die

periodisch veränderliche Zuführung des Plattirungsmaterials läſst bei der früheren

Mischungsmethode (Melangirung) nicht erreichbare Waarengattungen erzielen. Das

Auftragen von Wollflocken erfolgt entweder mit Hilfe der in Fig. 11

Taf. 4 angegebenen Vorrichtung, bestehend aus verzahnten Scheiben a, welche durch Gitter b

greifend das Material M flockenweis ablösen und dann

unter Wirkung der rotirenden Bürsten c abgebenSiehe auch das S. 41 erwähnte Gessner'sche

Patent Nr. 6378., oder, wie in Fig. 12

Taf. 4 zu ersehen, durch eine von der Walze a1 gespeiste Streutrommel a. Das von der Kammwalze p abgenommene Vliess

ist hierbei von dem Lattentisch r unterstützt.

Endlich ist noch eine Einrichtung von J. B.

Verken in Aachen (* D. R. P. Kl. 76 Nr. 2187 vom 15. December 1877) zum Einfetten von Kammwolle an Oeffnern zu erwähnen, welche

direct mit dem Speiseapparat verbunden ist. Nach Fig. 13

Taf. 4 wird das Einfetten der auf dem Walzentisch c

zugeführten, von der unteren Speisewalze D getragenen

Wolle mittels der Deckwalzen e bewirkt, welchen das Oel

von der mit Plüsch überzogenen Walze h zugeführt wird.

Diese letztere berührt die durch Sperrrad schrittweise gedrehte, in den Oelbehälter

G eintauchende Bürstenwalze g stetig und wird von dieser mit Oel getränkt. Das Auftragen zu groſser

Oelmengen wird durch das Abstreichmesser o verhindert.

Die mit gekrümmten Stahlzähnen ausgerüstete Walze a

arbeitet mit der Walze D zusammen und streckt in Folge

gröſserer Umfangsgeschwindigkeit das auf D befindliche

gefettete Wollband.

(Schluſs folgt.)