| Titel: | Ueber die Herstellung und Verwendung von Leuchtgas. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 61 |

| Download: | XML |

Ueber die Herstellung und Verwendung von

Leuchtgas.

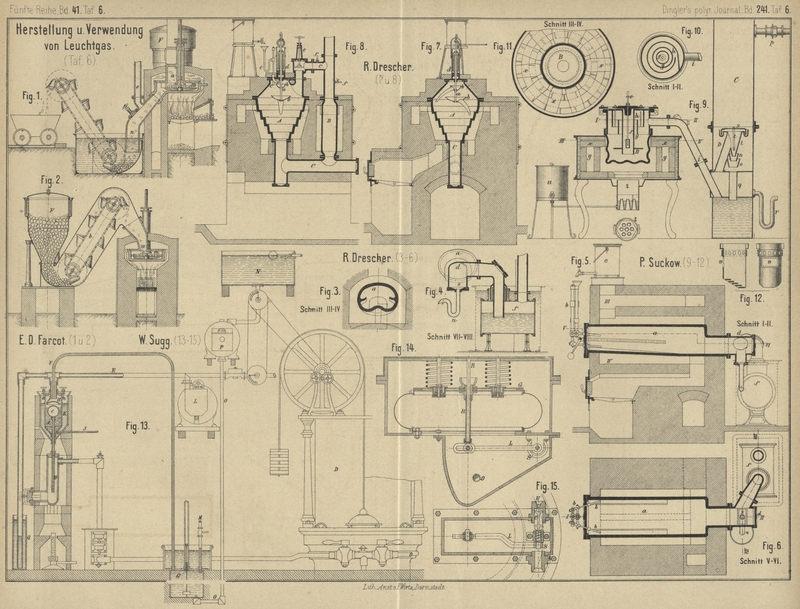

Mit Abbildungen auf Tafel 6.

(Patentklasse 26. Fortsetzung des Berichtes S. 293

Bd. 240.)

Zur Herstellung und Verwendung von Leuchtgas.

Einen Apparat zur ununterbrochenen

Destillation von Leuchtgas beschreibt E. D.

Farcot in der Revue industrielle, 1879 S. 503.

Die in den Fülltrichter F (Fig. 1 und

2 Taf. 6) aufgegebenen Kohlen werden durch das Becherwerk b gehoben und fallen durch das Rohr a in die runde, flache Retorte m, in welcher sich ein Rührer langsam bewegt. Das entwickelte Leuchtgas

entweicht durch das Rohr e, während die Koke durch das

Rohr n in einen Wasserbehälter fällt, um aus diesem gelöscht durch ein

zweites Becherwerk in untergesetzte Karren geschafft zu werden.

Retortenanlage zur Oelgasbereitung. R. Drescher in

Chemnitz (* D. R. P. Nr. 11266 vom 22. Januar 1880) gibt

der guſseisernen Vergasungsretorte a (Fig. 3 bis

6 Taf. 6) die im Durchschnitt Fig. 3

angedeutete Form. Dadurch ist es möglich, das Oel aus dem Behälter c gleichzeitig durch vier verschiedene Syphonrohre b auf vier verschiedene unter sich abgetheilte

Vergasungsflächen der Retorte zuzuführen, wodurch man eine bedeutende Gasproduction

erzielt. Um die Graphitbildung durch Festbrennen unvergaster Theile zu verhindern

und diese Rückstände aus der Retorte abzuführen, wird die Retorte a nach dem Kopf d hin

stark geneigt eingemauert und in letzterem ein sackartiges Senkrohr s eingegossen, welches unten mit einem Reinigungsdeckel

verschlossen und mit einem Syphon n verbunden ist, um

diese flüssigen Massen ununterbrochen abflieſsen zu lassen. Das entwickelte

Leuchtgas entweicht durch die Vorlage f zu den

Reinigungsapparaten.

Nach R.

Drescher (* D. R. P. Nr. 11895 vom 18. März 1880) steht bei

allen bis jetzt vorgeschlagenen Anlagen, weil die Einführung des Oeles nur auf einer

oder wenigen bestimmten Stellen der Retorte stattfindet, die Productionsfähigkeit

der Retorte zu ihrer Gröſse und Schwere auſser Verhältniſs. Das zu vergasende Oel

enthält sowohl leichte, als auch schwere Kohlenwasserstoffgase, zu deren Entwicklung

verschiedene Temperaturen erforderlich sind. Bei einer geringeren Temperatur

entwickeln sich die leichteren Gase und steigen empor, während bei dieser Temperatur

die übrigen Gase nicht oder doch wenig entwickelt werden; dieselben sinken vielmehr

nieder und treten durch das untere Verbindungsrohr nach der zweiten röhrenartigen

senkrechten Retorte, um dort bei höheren Temperaturgraden vollständig zu vergasen.

Würde man alle Gase in derselben einen Retorte gewinnen wollen, so würde man bei

Anwendung einer geringen Temperatur die schweren Gase nur unvollkommen fortführen

können; dieselben würden sich in den Apparaten zum Theil als Theer niederschlagen.

Bei höherer Temperatur würden aber die leichteren Kohlenwasserstoffgase verbrennen,

bezieh. sich in Ruſs verwandeln. Gehen sowohl die leichten, als auch die schweren

Gase zusammen denselben Weg, so ist die Ausbeute des Oeles unvollkommen (vgl. 1880

237 * 228).

Drescher verwendet nun zwei guſseiserne Retorten A und B (Fig. 7 und

8 Taf. 6), welche mittels Rohre c oben und

unten verbunden sind. Die eiserne Welle a trägt am

unteren Ende ein oder zwei Schalen b, in welche das zu

vergasende Oel durch die Einlaufrohre c eingeführt und

infolge der Umdrehung der Welle gegen die glühenden Wandungen der Retorte

geschleudert wird. Die Dichtung der Welle a wird durch

Wasserverschluſs d hergestellt. Die Retorte A dient zur Zersetzung des Oeles und zur vollständigen

Entwicklung der leichteren Gase, welche emporsteigen und durch das obere

Verbindungsrohr C abgeleitet werden. Dagegen senken

sich die schwereren Gase, Dämpfe u. dgl., treten in das untere Verbindungsrohr C ein und werden nach der viel stärker erhitzten,

glühenden Retorte B geführt, wo sie vollkommen vergast

werden und durch die Kühl- und Reinigungsapparate nach dem Gasbehälter abziehen.

Durch das in dem oberen Verbindungsrohr angebrachte Ventil e wird der Abfluſs des Gases beliebig und genau regulirt. Die Hähne f dienen als Probirhähne, damit man sich von der Farbe

und Güte des Gases überzeugen kann.

Nach A. Hegener's Bericht über den Betrieb der städtischen Gaswerke in Köln

für das J. 1880 betrug die Leuchtkraft des von der städtischen Gasfabrik in

Köln gelieferten Leuchtgases im Durchschnitt 19,7 Kerzen bei 170l stündlichem Verbrauch im Argandbrenner, somit

für 100l 11,6 Kerzen. In einer Fabrik mittels

einer Retorte ohne Reiniger hergestelltes Oelgas gab in

einem Sugg'schen Argandbrenner für Oelgas für 37l

14,3, also für 100l 38,6 Lichtstärken, somit die

3½ fache Leuchtkraft. Das Oelgas enthielt in 10000 Theilen etwa 4 Th. Schwefel, also

fast ebenso viel als gut gereinigtes Steinkohlengas.

Wenn 100k Oel 15 M. kosten und 50cbm Gas geben, die Anlage 5000 M., das Grundstück

(in Köln) 4000 M. kosten, so betragen bei einer Jahresproduction von 12000cbm Gas die Selbstkosten für 1cbm Oelgas:

Oel

30

Pf.

Unterfeuerung

5

Lohn

6

Ausbesserungen u. dgl.

5

Zinsen von 9000 M

4

Amortisation von 5000 M

2

Feuerversicherung u. dgl.

2

––––––

54

Pf.,

oder berechnet auf Leuchtgas (54:3,5) = 15,46 Pfennig.

Nach N. Küchler betrugen i. J. 1876 in Weiſsenfels die

Selbstkosten bei einer Gasproduction von 72534cbm

und einem Oelpreise von 11 M. für 100k:

für 72534cbm

für 1cbm

179352k,5 Paraffin- und

Creosotöl

19645,81

M.

27

Pf.

690t Braunkohle zur

Unterfeuerung

4306,15

6

Betriebskosten, Ausbesserung u. dgl.

4005,38

5,5

Zinsen

6770,63

9,3

Amortisation

3240,00

4,5

Arbeitslöhne

3463,07

4,8

––––––––––––––––––––––––––––––

41431,04

M.

57,1

Pf.

Zur Vergasung flüchtiger

Kohlenwasserstoffe verwendet P. Suckow in

Breslau (* D. R. P. Nr. 12 216 vom 19. Mai 1880) eine topfförmige Retorte B (Fig. 9 bis

12 Taf. 6). Das Oel flieſst durch das Rohr e

in ein in der Retorte

hängendes, sich erweiterndes Rohr f, welches mit

Schlackenwolle angefüllt ist und dazu dient, den Zufluſs zu reguliren und das Oel in

Dampf zu verwandeln. Das dampfförmige Oel tritt nun in die Retorte B, welche wellenförmige Wände hat, um das Zerreiſsen

der Retorte zu verringern, was bei geraden Wänden infolge des öfteren und sehr

erheblichen Temperaturwechsels zu häufig vorkommt. Die Oeldämpfe verwandeln sich in

Leuchtgas, welches durch die ringförmige Oeffnung g

aufwärts steigt und in der Spirale h sich etwa

ausscheidende Kohlenwasserstofftheilchen absetzt und durch das Rohr i in den Reiniger C

gelangt. Hier wird das Gas gezwungen, durch eine enge Oeffnung in der Düse l, welche durch die Spindel t verengt ist, hindurch zu gehen. In Folge der Geschwindigkeit, die das

Gas dadurch erreicht, und der zwei trichterförmigen Rohrstutzen n und o wird ein Ansaugen

der nächstliegenden Lufttheile im Reiniger erfolgen und dadurch das mit Theerdämpfen

gemischte Gas in kreisende Bewegung versetzt werden. Das leichtere Gas steigt

aufwärts, während die Theerdämpfe zurückbleiben, sich verdichten und durch die Rohre

q und r abgehen,

während das Gas durch das Rohr p nach dem Gasometer

entweicht. Damit sich nun bei diesem Vorgange der Reinigung die feine Oeffnung der

Düse l nicht durch die dicken Theertheile und

dergleichen Beimischungen verstopfe, ist die Einrichtung getroffen, daſs eine

Blechglocke s an der Spindel t sitzt, welche durch einen Theerverschluſs abgedichtet ist, sich bei

jeder Druckerhöhung hebt und die Spindel aus der Düse herauszieht und letztere durch

die an der Spindel t angebrachten Nuthen reinigt (vgl.

1880 237 * 230).

Die Züge des ganz aus Chamottesteinen aufgebauten Ofens sind derart angelegt, daſs

die Feuergase zuerst den unteren Theil der Retorte umspülen, durch die Lücken der

horizontal liegenden Steine x in den äuſseren

ringförmigen Raum y treten und von da in den

Schornstein entweichen. Die ganze Einmauerung ist von einer Schicht Schlackenwolle

umgeben und von auſsen durch einen guſseisernen Mantel zusammengehalten.

Die Feuerung kann je nach Bedarf mit Kohlen oder Theer geschehen. Der Topf z für die Feuerung hat 7 Rohre für die Luftzuführung,

deren Zwischenräume mit Schlackenwolle angefüllt sind, welche dem von dem Gefäſse

u oder dem Reiniger C

zuflieſsenden Theer gewissermaſsen als Docht dient Der Topf v (Fig. 12)

für die Kohlenfeuerung zeigt unten einen treppenförmigen, je nach dem nöthigen

Luftzutritt verstellbaren Rost, welcher durch die darüber liegende Feuerthür

beschickt und von unten her leicht entschlackt werden kann. In seinem oberen Theile

gelangen die sich entwickelnden Feuergase erst zur vollkommenen Verbrennung durch

die durch entsprechende verstellbare Oeffnungen eintretende Luft. Beide

Feuerungstöpfe sind zum Einhängen eingerichtet und also immer leicht

auszuwechseln.

Will. Sugg verwendet zur Beleuchtung der Eisenbahnwagen gepreſstes gewöhnliches Leuchtgas, welches

mittels schwerer Kohlenwasserstoffe carburirt ist.

Sein nach der Revue industrielle, 1880 S. 473 in Fig.

13 Taf. 6 dargestellter Apparat zur Vergasung der

Kohlenwasserstoffe besteht im Wesentlichen aus zwei Retorten A und B, welche mit Gas

oder bei gröſseren Anlagen auch wohl mit Kokes geheizt werden, so daſs die untere

Retorte je nach der Beschaffenheit der zur Carburation verwendeten Oele 300 bis

1000° erreicht, für die obere Retorte aber 40 bis 150° genügen. Durch das von der

Gasuhr L kommende Rohr E

tritt das zur Carburirung bestimmte Leuchtgas in die mit Eisenspänen gefüllte

Retorte A, während das von diesem umschlossene Rohr F Erdöl aus dem in die Erde versenkten Behälter G zuführt. Das Oel fällt auf eine halbrund gebogene

Platte H und vertheilt sich sodann auf den Eisenspänen.

Der gebildete Dampf tritt durch Löcher in den Thoncylinder c ein und geht durch das Verbindungsrohr mit dem gleichzeitig eingeführten

Leuchtgas nach der unteren Retorte B. Das nicht

verflüchtigte Oel flieſst durch Rohr J ab. Werden sehr

leichtflüchtige Erdöle verwendet, so umgibt man die obere Retorte mit einem durch

Wasser gekühlten Mantel K Das Gaszuführungsrohr ist

nach der linken Seite der Retorte verlängert, nach abwärts gebogen und endigt in

einem mit Wasser gefüllten Cylinder Q, um als

Sicherheitsventil zu dienen. Das Rohpetroleum oder die Naphta wird durch das Rohr

M in den mit einem Wassergefäſs bedeckten

Oelbehälter G gefüllt und durch das von dem Behälter

N durch den Wassermesser P und das Rohr O zuflieſsende Wasser in die

Retorte gedrückt. Die Regulirung des Gas- und Oelzuflusses geschieht von dem

Gasometer Daus. Auf der Decke des Wagens befinden sich zwei 6m lange und 0m,305 weite Kessel von Stahlblech, welche etwa 425l fassen, 130k wiegen und mit Gas

gefüllt werden. Dasselbe geht durch einen Regulator und tritt zunächst in ein

kleines Röhrchen, welches die ununterbrochen brennenden kleinen Flämmchen speist, an

denen sich die Hauptflammen (Schnitt- oder Argandbrenner) entzünden. Wo das

Gasleitungsrohr in die Lampe eintritt, ist ein drehbares Kniestück eingeschaltet,

welches das Herausnehmen des Brenners und die Reinigung der Lampe erleichtert. Der

Druckregulator (Fig. 14 und

15 Taf. 6) besteht aus einer biegsamen Haut und wird von einem

Metallgehäuse umgeben. Der obere Theil der beweglichen Membran ist an eine

Metallplatte G befestigt mit einem hohlen Arm R, welcher mittels eines Stiftes mit dem Hebel L verbunden ist. Am anderen Ende dieses Hebels befindet

sich eine Schraube S, welche sich vor oder zurück

bewegt, je nachdem der Hebel L durch den Arm R gehoben oder gesenkt wird. Am vorderen Ende dieser

Schraube sitzt ein cylindrisches Ventil C, mit

achsialer und seitlicher Bohrung, welche eine am Regulator angebrachte Feder von seinem Sitz abzuheben

strebt. Sobald nun die Platte G sich hebt, dreht der

Hebel L die Schraube, so daſs die Durchgangsöffnung des

Ventiles sich verkleinert, und umgekehrt. Durch das Verbindungsstück U ist der Regulator mit dem Blechcylinder verbunden,

welcher das unter 5 bis 6at Druck stehende Gas

enthält, während das entlastete Gas bei O

entweicht.

Tafeln