| Titel: | 12t-Dampfhammer auf den Werken zu Parkhead. |

| Autor: | Whg. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 97 |

| Download: | XML |

12t-Dampfhammer

auf den Werken zu Parkhead.

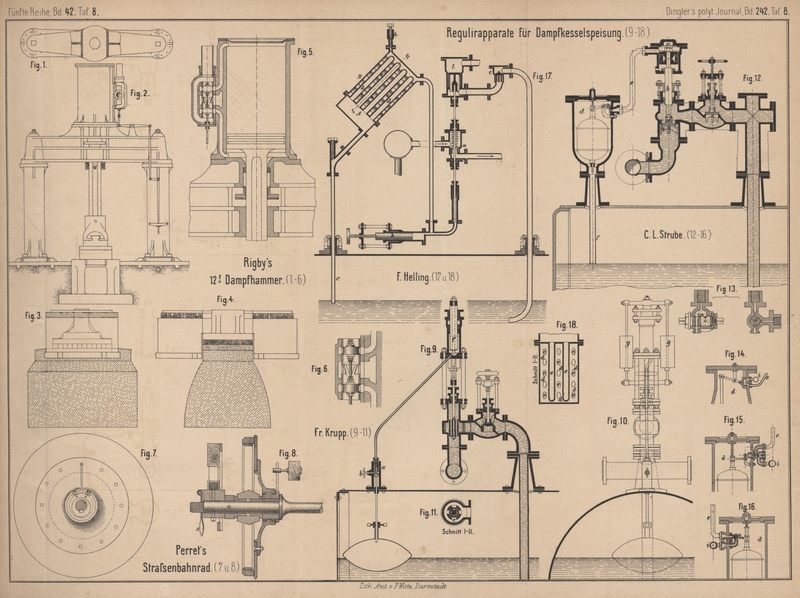

Mit Abbildungen auf Tafel 8.

Rigby's 12t-Dampfhammer.

Ein Dampfhammer von 12 Tonnen engl. (= 12192k)

Fallgewicht, der wegen seiner Einfachheit bemerkenswerth erscheint, ist nach

Engineering, 1881 Bd. 32 S. 91 in Fig. 1 bis

6 Taf. 8 dargestellt. Derselbe ist als der gröſste Dampfhammer

Schottlands vor Kurzem auf den Walzwerken von Parkhead in Betrieb genommen, wo

kleinere Hämmer nach dem gleichen System (Patent Rigby)

schon seit 20 Jahren in Gebrauch sind. Die vorher aufgestellten gröſseren Hämmer

waren nach dem System Nasmyth gebaut. Der neue Hammer

(Fig. 1 bis 6 Taf. 8)

führt den Namen „Samson“ und ist von Miller und

Comp. in Coatbridge gebaut und aufgestellt. Das Gestell besteht hier aus

zwei Säulen und einem darauf liegenden Balken, welcher den Cylinder trägt. Eine

Führung für den Hammerbär, wie sie bei gröſseren Hämmern sonst gebräuchlich ist,

findet sich hier nicht. Statt dessen ist die Kolbenstange entsprechend dick

hergestellt und oben auf einer hinlänglich langen Strecke geführt.

Das Fundament ist aus sogen. Eisenconcret hergestellt, welches folgendermaſsen

zusammengesetzt ist:

Schlacken (von den Puddel- und Stahlschmelzöfen)

196 Tonnen

Kohlenklein

44

Eisenbohrspäne

51

Portlandcement

62

–––––––––––

Zusammen

353 Tonnen.

Das Ganze erhärtete zu einer festen zähen Masse und bildete

einen Block von 6m,9 Länge und 5m,3 Breite (vgl. Fig. 3 und

4), welcher auf einen blauen, aus Thon, Sand und Kies bestehenden Boden

(blue till) gebettet wurde. Auf denselben wurden

dann zunächst zwei sich kreuzende Schichten Fichtenholz in Balken von 0m,3 Querschnittsseite gelegt und diese trugen die

Schabotte. Zwischen die beiden Holzschichten, wie auch über und unter dieselben,

brachte man dünne Schichten Eisenbohrspäne zu dem Zweck, mit Hilfe des

durchsickernden Wassers die Bildung von Eisenhydraten zu veranlassen, welche

bekanntlich für gute Holzschutzmittel gehalten werden. Die Schabotte ist 2m lang, 0m,9

breit und 1m,8 hoch, letzteres einschlieſslich

einer Flansche von 3m Länge, 2m,4 Breite und 0m,38 Dicke. Erwähnenswerth ist, daſs dieser mächtige Block mit einem

Gewichte von 43 Tonnen nicht, wie bei groſsen Dampfhämmern sonst üblich, am Platze,

sondern in einem etwa 15km entfernten Werke

gegossen und dann auf der Eisenbahn an Ort und Stelle gebracht wurde. Der Ambos von

sehr hartem Guſsstahl wurde von dem Werk E. Bessemer und

Comp. in Sheffield geliefert; seine obere Fläche ist 1m,3 lang und 0m,4 breit. Die Sohlplatten der Säulen ruhen unter Zwischenlage einer 0m,3 starken Holzschicht auf einem gemauerten

Fundamente von 2m,4 Tiefe.

Kolben und Kolbenstange bestehen aus einem Stück; ihre

bezüglichen Durchmesser sind 1m,2 und 0m,46. Die ganze zugehörige Stahlmasse

(Siemensstahl) ist in Parkhead in einem Ingot gegossen und unter einem der schweren

Dampfhämmer ausgeschmiedet. Die Kolbenstange ist zur Verhinderung der Drehung auf

zwei gegenüber liegenden Seiten abgeflacht und wird, wie aus Fig. 5

ersichtlich, unterhalb der Stopfbüchse noch in dem Träger selbst geführt. Der Bär

ist 1m,2 hoch und hat ein Gewicht von 4 Tonnen,

während Kolben und Kolbenstange zusammen 8 Tonnen wiegen. Der ganze Kolbenhub

beträgt 1m,8. Der Hammer arbeitet mit Oberdampf.

Die Steuerung (vgl. Fig. 5 und

6) ist eine einfache Kolbensteuerung und nur für den Handbetrieb

eingerichtet. Der Cylinder ist oben durch eine Stahlplatte geschlossen. Um ein

Durchschlagen des Kolbens nach oben zu verhindern, ist statt des sonst

gebräuchlichen Luft- oder Dampfkissens ein Holzpolster benutzt (vgl. Fig. 1),

welches unterhalb des Trägers angebracht ist und den Bär, wenn dieser etwa zu hoch

steigen sollte, auffängt.

Der Hammer erhält seinen Dampf von 4at,2 Spannung

von 6 T-förmigen Kesseln, von denen jeder mit einem

Flammofen in Verbindung steht. Diese 6 Oefen haben solche Dimensionen, daſs sie eben

so viele Ingots heizen können, als der Hammer verarbeiten kann, d.h. etwa 120 Tonnen Stahl in 24

Stunden. Man kann mit dem Hammer leicht 30 Schläge in der Minute erzielen, zu

welchem Zweck der Kolbenhub verhältniſsmäſsig gering, der Durchmesser um so gröſser

gewählt ist.

Whg.

Tafeln