| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Autor: | St. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 121 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 291

Bd. 241.)

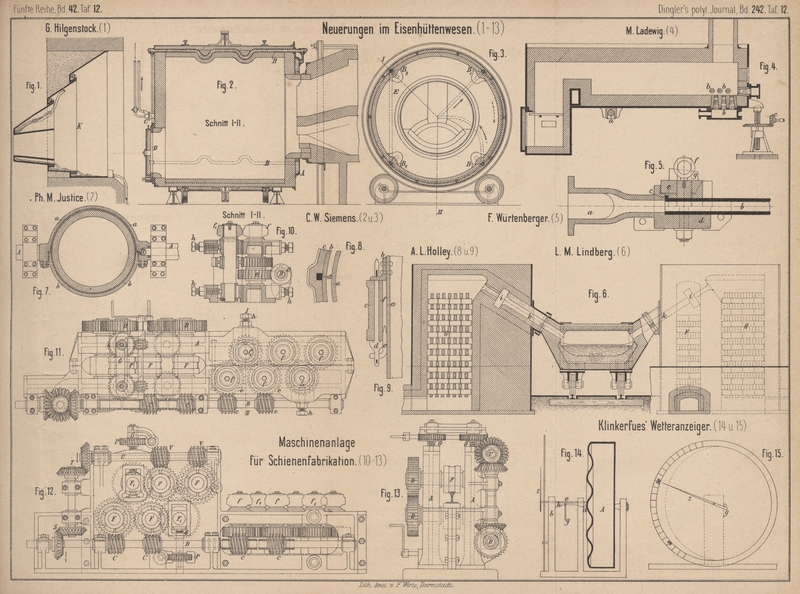

Mit Abbildungen auf Tafel 12.

Ueber Neuerungen im Eisenhüttenwesen.

Zur Vorbereitung der Manganerze für die

Ferromangan- oder Rohmangan-Erzeugung im Hochofen benutzt man nach A.

Ledebur in Freiberg, Sachsen (D. R. P. Nr. 14155 vom 24. October 1880) Erze, deren

Mangangehalt als Mangansuperoxyd (MnO2) oder

Mangansuperoxydhydrat (MnH2O3) zugegen zu sein pflegt. In dem oberen Theile des

Hochofens geben diese Erze unter Einwirkung des in dem aufsteigenden Gasstrome

enthaltenen Rohlenoxydes einen Theil ihres Sauerstoffgehaltes unter Umwandlung in

Manganoxyd (Mn3O4)

oder Manganoxyduloxyd (Mn3O4) ab, während eine entsprechende Menge Kohlenoxyd

zu Kohlensäure verbrannt wird. Dieser Vorgang ist, wie sich auch bei einem Versuche im

Kleinen an dem eintretenden Erglühen des Erzes im Augenblick der Umwandlung

beobachten läſst, von einer Wärmeentwickelung begleitet. Die Folge hiervon ist das

„Oberfeuer“ der Manganhochöfen. Hierdurch werden die Wände und Armaturen

des Ofens zerstört, während die entweichenden Gichtgase einen groſsen

Kohlensäuregehalt aufweisen.

Diese Uebelstände lassen sich vermindern oder ganz vermeiden, wenn man die Erze in

einem geschlossenen Apparate der Einwirkung eines hoch erhitzten Windstromes

aussetzt, oder indem man bei einer Temperatur von etwa 300° einen Kohlenoxyd

enthaltenden Gasstrom auf sie einwirken läſst. Dadurch werden die Erze in niedrigere

Oxydationsstufen Mn2O3 oder Mn3O4 übergeführt. Bei dem ersten Verfahren mischt sich der frei werdende

Sauerstoff mit dem Gebläsewind, wodurch bei der Anwendung des letzteren für den

Hochofenbetrieb eine Temperatursteigerung im Gestell des Ofens eintreten würde. Das

Verfahren erfordert jedoch umständliche Apparate, lange Zeitdauer und eine

Temperatur von nicht unter 700°. Zur Ausführung des zweiten Verfahrens dient ein

Herdofen mit geneigter Sohle (nach Art der Moser'schen Röstöfen), bei welchem die

Gase an der tiefsten Stelle eintreten, während die Erze dem Gasstrome

entgegenrücken. Als Reductionsgase können Generatorgase oder noch zweckmäſsiger die

Gichtgase des Hochofens benutzt werden; denn sobald dieser nicht mehr mit jenen an

Sauerstoff reichen, sondern nur mit den in beschriebener Weise vorbereiteten

Manganerzen beschickt wird, werden die Gichtgase desselben, in Folge der

Schwerreducirbarkeit des Mangans, reicher an Kohlenoxyd sein. Da die Zersetzung

schon bei 220° beginnt und dann rasch verläuft, die Gichtgase aber häufig mit noch

höherer Temperatur den Ofen verlassen, so ist eine besondere Heizvorrichtung nicht

immer erforderlich.

Gust. Hilgenstock in Horde (* D. R. P. Zusatz Nr. 13039

vom 17. August 1880, vgl. 1880 237 * 133) stellt den Formkasten K aus mehreren in einander geschobenen Theilen her und legt,

wie Fig. 1 Taf. 12 zeigt, in die einzelnen Winkel Berieselungsröhren

hinein.

Der von der Union, Actiengesellschaft für Bergbau, Eisen- und

Stahlindustrie in Dortmund (* D. R. P. Nr. 13550 vom 17. October 1880) patentirte Doppelpuddelofen unterscheidet sich von den bisher

bekannten Oefen dadurch, daſs der doppelte Fassungsraum nicht durch Vergröſserung

der Breite, sondern durch entsprechende Verlängerung des Ofens erzielt wird. Durch

Zusammenziehen der beiden Seitenwände ungefähr in der Mitte der ganzen Länge wird

der Ofen in 2 Herde getrennt, von denen der eine, der Feuerung zunächst liegende,

etwas gröſser ist als der andere, an den Fuchs anschlieſsende. Der Doppelofen hat

auf jeder Längsseite etwa in der Mitte jeder Abtheilung je

eine Arbeitsthür und kann durch zwei von einander

unabhängige Belegschaften bedient werden. Man soll mit

diesen Oefen eine Brennmaterialersparniſs bis zu 35 und 40 Proc. erzielen können. –

Der Vortheil dieser Oefen ist ein zweifelhafter; denn beide müssen gleichmäſsig

arbeiten, damit, wenn der eine groſse Hitze verlangt, dies auch bei dem anderen der

Fall ist. Bei der Arbeit gleichen Schritt in Bezug auf den Gang des Processes zu

halten, ist aber unmöglich, da dem vorderen Ofen mehr Wärme zugeführt wird als dem

hinteren; also muſs der hintere langsamer arbeiten.

Eine ganz zweckmäſsige Neuerung brachte C. William Siemens in London (* D. R. P. Zusatz Nr. 13136 vom 17. Juli

1880, vgl. 1880 235 * 369) an rotirenden Puddelöfen an.

Beim Reduciren von Erzen oder beim Puddeln von Eisen in rotirenden Oefen ist die

halbflüssige oder theilweise geschmolzene Masse leicht geneigt, auf dem Ofenfutter

zu rutschen, anstatt sich, wie dies erforderlich ist, zu überkugeln und auf diese

Weise der reducirenden oder oxydirenden Wirkung der Flamme beständig neue Flächen

darzubieten. Um diesem Uebelstande abzuhelfen und gleichzeitig eine Kühlung des

Ofenhalses zu bewirken, wird der Ofen an seiner hinteren Seite mit einem oder

mehreren ringförmigen oder sonstwie geformten Behältern A (Fig. 2 und

3 Taf. 12) versehen, welche den Ofenhals umgeben und von welchen zwei

oder mehr Röhren B bis B3 durch das feuerfeste Ofenfutter

hindurch nach einem in der Achse des Ofens liegenden hohlen Drehzapfen C an der Vorderseite des Ofens führen. Die

Zuleitungsröhre bringt das Kühlwasser aus einem Behälter nach dem Zapfen C und durch diesen den Röhren B im Innern des Ofens und dem Kühlmantel des Ofenhalses A zu, während die Abfluſsröhre das Wasser, nachdem es

im Ofen umgelaufen ist, wieder in den Behälter zurückführt. Dadurch, daſs die durch

die Ofenfütterung hindurchführenden Röhren B kühl

gehalten werden, erhärtet ein Theil des geschmolzenen Metalles auf denselben und

bildet dieses dort nach innen vorstehende Buckel, welche in Form von Längsrippen

durch den Ofen laufen und während der Drehung des Ofens die breiartige Masse

zwingen, sich zu überstürzen und auf dem Ofenfutter zu rollen, anstatt auf demselben

zu rutschen.

Um die Masse in mehrere Theile zu theilen, damit dieselbe mehrere kleinere Luppen

bilde, werden die Röhren B, welche der Länge nach durch

das Ofenfutter gehen, an bestimmten Stellen nach dem Innern des Ofens eingebogen

oder erweitert. Hierdurch entstehen beim Drehen des Ofens durch die sich an diesen

Stellen ansetzenden Buckel Erhöhungen auf der Innenfläche des Ofenfutters, welche

während der Drehung des Ofens bewirken, daſs sich die mehr oder weniger zähflüssige

Masse der Quere nach in verschiedene Theile trennt, welche sich während der Drehung des

Ofens in ebenso viele Luppen zusammenrollen.

Die Beschickungsthür D des Ofens befindet sich an der

Vorderseite auſserhalb der Mitte, so daſs sie sowohl den hohlen Drehzapfen, als auch

die von diesem nach dem Ofenfutter abzweigenden Röhren frei läſst. Wenn der Ofen

beschickt werden soll, wird er in eine solche Stellung gebracht, daſs die Thür sich

über dem Drehzapfen C befindet. Die Beschickung erfolgt

alsdann von einer erhöhten Bühne aus. Haben sich die Luppen gebildet, so wird der

Ofen in einer solchen Lage angehalten, daſs die Thür D

in der unteren Stellung geöffnet wird und die Luppen für die weitere Bearbeitung

leicht herausgenommen werden können.

Das Kühlwasser flieſst vom hohlen Drehzapfen C in

Richtung des Pfeiles nach Rohr B, von hier durch eine

an der Hinterseite des Ofens liegende Röhre nach B2, von hier durch ein an der Vorderseite liegendes

Rohr E nach B3 in den ringförmigen Kühlkasten A und von hier durch B1 nach dem Drehzapfen C

zurück.

Der Flammofen von Thomas Gidlow in Hollywood-Heaton und J.

Abbot in Ince, Grafschaft Lancaster in England (* D. R. P. Nr. 972 vom 28. August

1877) ist in der Mitte seiner Länge durch eine horizontale Welle

unterstützt und kann um dieselbe schwingen. Der Anschluſs an die Esse erfolgt durch

einen Fuchs, dessen Endflächen nach einem um die Schwingungswelle gebogenen Kreis

geformt sind. Die Bewegung des Ofens wird durch irgend eine am Fuchs angreifende

Hebevorrichtung bewirkt. Entweder besitzt der Ofen eine eigene Feuerung, oder er

wird durch Generatorgase gespeist. In letzterem Falle treten dieselben durch ein in

der Verlängerung der Drehachse liegendes Rohr, gehen um den Herd herum, bis sie zur

Feuerbrücke gelangen, oder das Gasrohr schlieſst sich direct an letztere an und muſs

dann mittels einer Stopfbüchse mit dem feststehenden Gasrohre verbunden werden. An

diesem in D. p. J. 1879 231 * 37 beschriebenen Ofen

brachte Max

Ladewig in Königshütte (* D. R. P. Nr. 11731 vom 14. Februar 1880) in so fern einige

Neuerungen an, als er, wie Fig. 4 Taf.

12 zeigt, gegenüber der Feuerbrücke in die Herdsohle und in den Seitenwandungen

dicht über jener eine Anzahl Düsen b anordnete. Ladewig will durch letztere Einrichtung nach Belieben

kalten oder heiſsen Wind durch das geschmolzene Metallbad leiten, oder den Ofen als

gewöhnlichen Flammofen benutzen können, zu welch letzterem Zwecke auf einer Seite

der Drehachse a unter dem Ofen die Winde c angebracht ist, mit deren Hilfe der Ofen gehoben und

das Metallbad auſser Berührung mit den Düsen b gebracht

werden kann.

Behufs leichter Auswechselbarkeit und

Befestigung der Düsenröhren bei Flammöfen brachte Franz Würtenberger in Ruhrort (* D. R. P. Zusatz Nr. 13679 vom 15. Juni 1880,

vgl. 1881 240 * 306) verschiedene Neuerungen an. So versieht er das an die

Windleitung a (Fig. 5 Taf.

12) anschlieſsende Düsenrohr b mit einer Halbflansche

c, welche, nachdem das Rohr in das Lager d eingelegt worden ist, von dem in Backen f gleitenden Lagerdeckel e

festgehalten wird. Der Deckel e wird durch Keile g fest mit dem Lager d

verbunden. Neben der soliden Befestigung des Düsenrohres soll die Einrichtung auch

seine winddichte Verbindung mit der Windleitung bilden.

Um die Düsenröhren unter sich zu einem Ganzen zu vereinigen und Vibrationen derselben

zu vermeiden, ist um dieselben eine Art Zange gelegt und sind die beiden Backen

derselben durch Keilbolzen verbunden. Diese Zange kommt beim Blasen unter die

Feuerthür zu liegen, so daſs letztere sich auf dieselbe stützt und dadurch nebenbei

einen dichten Abschluſs der Ofenthür nach auſsen gibt.

A.

Chuchul in Baildonhütte in Kattowitz, Oberschlesien (* D. R. P. Nr. 13193 vom 13.

Juli 1880) bespricht Neuerungen an

Flammöfen. Die in den Feuerungsraum mündende Kohleneinfüllöffnung hat neben

der bekannten Einrichtung, bestehend aus einer an der Seitenwand horizontal

vorspringenden Platte mit seitlichen, halbkreisförmigen Begrenzungswänden, noch eine

gegen das Ofeninnere zu geneigte horizontale Zwischenwand von geringerer Länge wie

die oben erwähnte Bodenplatte. Dadurch nun, daſs man durch die Oeffnung unter dieser

Zwischenwand schürt, soll eine bessere selbstthätige Befeuerung bei gleichzeitigem

selbstthätigem Abschluſs der Schüröffnung nach auſsen erzielt werden. Den Herd der

Flammöfen baut Chuchul aus mehrtheiligen

zusammenschraubbaren Kasten, welche durch senkrechte Zwischenwände getrennt sind und

dadurch den zur Kühlung dienenden Gebläsewind zwingen, den Boden in den

mannigfachsten Zickzacklinien zu durchstreichen; der Wind geht durch die hohlen Herd

wände hindurch unter den Rost.

L. M.

Lindberg in Kohlsva, Schweden (*

D. R. P. Nr. 13031 vom 8. August 1880) will das Roheisen dadurch frischen,

daſs er ohne Zuschlag oder weitere Bearbeitung auf das geschmolzene Roheisenbad,

unter Hinwegblasen der oben aufschwimmenden Schlacke, eine Stichflamme leitet. Wie

aus Fig. 6 Taf. 12 zu ersehen, besteht der Ofen aus einem auf Rädern

laufenden Herde, welcher vorn die Abstich-, hinten die Eintragöffnung besitzt.

Seitlich hat derselbe zwei röhrenförmige Ansätze, mit welchen zwei gleiche Stutzen

der beiden feststehenden Regeneratoren zusammenpassen. Die Verbindungsstelle wird

von einem eisernen Ring bedeckt und durch feuchten Thon gedichtet. Die sich in den

Regeneratorkammern G und F

erhitzende Luft bezieh. Gase vermischen sich bei i,

strömen durch den Kanal k in das Ofeninnere und

entweichen durch die entgegengesetzten Regeneratoren. Um eine Stichflamme zu erzeugen,

muſs natürlich der Druck, unter welchem das Gasgemisch in den Ofen tritt, kein

unbedeutender sein. Behufs besserer Mischung von Gas und Luft kann der Gasstrom auch

auf getheilte Windströme treffen, oder neben dem Hauptwindstrom kann noch durch eine

besondere Düse ein stark gepreſster Windstrom in den Gasstrom eingetrieben oder

endlich ersterer durch eine Anzahl von Düsen mit dem Gasstrom vereinigt werden.

Paul

Aube in Paris (* D. R. P. Nr. 12837 vom 15. August 1880) beabsichtigt, Stahl und Leuchtgas gleichzeitig herzustellen, indem er

in eine glühende, durch Eisen- und Kohlenschichten gefüllte Retorte Wasserdampf

einführt, wobei über den Boden derselben eine Fettsubstanz geleitet werden soll. Die

glühenden Eisen-, Holzkohlen- oder Kokesmassen sollen den Wasserdampf zersetzen und

den Sauerstoff desselben aufnehmen; das Eisen wird sich aber auſserdem auch noch mit

einem Theile des Kohlenstoffes der Holzkohle oder der Koke, sowie des aus der

Fettsubstanz entweichenden Kohlenstoffes verbinden. Es werden also in der glühenden

Retorte Kohlenstoff und Wasserstoff frei, welche sich unter Einwirkung der Hitze

angeblich zu Kohlenwasserstoff vereinigen, um als Leuchtgas Verwendung zu

finden.

Der zur Ausführung dieses eigenthümlichen Verfahrens nothwendige

Apparat besteht aus einer Art Cementirofen, bei welchem die die Retorten heizende

Flamme einen über dem Ofen liegenden Dampfkessel und Dampfüberhitzer bespült. Der in

diesen erzeugte Dampf wird durch Röhren in die Retorten geleitet und hier in vielen

feinen Strahlen über die Oberfläche der Kohlen- und Eisenschichten vertheilt. Mitten

in letzteren stehen auf die Länge der Retorte vertheilt zwei eiserne oder aus

feuerfestem Material hergestellte Töpfe ohne Böden, in welche durch besondere Röhren

die flüssige Fettsubstanz eingeführt wird. Durch Schieber kann man die vom Roste

kommende Flamme nach Belieben zu den Retorten und dem Dampfkessel oder nach beiden

allein leiten.

Um das weggebrannte Futter einer Birne schnell wieder zu

ersetzen, ohne letztere abkühlen zu müssen, wenden die Rheinischen Stahlwerke zu Ruhrort und der Härder

Bergwerks- und Hüttenverein zur Horde (* D. R. P. Nr. 14005 vom 11.

November 1880) folgendes Verfahren an: Möglichst rasch nach dem letzten Ofengang,

während die Birne noch sehr heiſs ist, werden Kokes in dieselbe geworfen und durch

Anlassen des Windes in Glut versetzt. Ist dies geschehen, so wird der Wind

abgestellt, über die Mündung der Birne ein Rost befestigt, letztere sodann um 180°

gekippt, so daſs der Rost nach unten zu stehen kommt, und das Bodenstück abgenommen.

Es wird nun in das Innere der Birne eine Lehre aus Guſseisen – aus einem Stück oder

aus mehreren Theilen bestehend – eingehängt und um diese herum und zwischen den noch glühenden

Wandungen des Futters feuerfestes Material eingeworfen und eingestampft; letzteres

besteht aus einer basischen Masse und ist mit so viel Theer angemacht, daſs es im

kalten Zustande kaum bindend, im heiſsen hingegen etwas flüssig ist. Der Theer kann

auch ganz oder theilweise durch andere Körper, welche bei trockener Destillation

Kokes hinterlassen, wie z.B. Asphalt, Pech u. dgl., ersetzt werden. Durch die hohle

Lehre wird nun noch Kokes nachgefüllt und diese hierdurch derart geheizt, daſs die

basische Futtermasse in sich zusammenbackt; auſserdem soll an der Berührungsfläche

der basischen Füllmasse mit der von früher noch stehen gebliebenen, in glühendem

Zustand befindlichen basischen Ausfütterung in Folge der Verkokung eine innige

Verbindung eintreten, so daſs die alte und neue Ausfütterung fest an einander

haften. Man wartet nun so lange und fährt, wenn nöthig, mit dem Nachfüllen von Kokes

fort, bis die Verkokungstemperatur bis in das Innere der Futtermasse eingedrungen

ist. Hierauf werden durch Entfernung des Rostes die Kokes aus der Birne geschüttet

und die Lehre herausgehoben. Nachdem man den Untertheil der Birne, welcher

nöthigenfalls mittlerweile ausgebessert oder ersetzt worden ist, wieder angeschraubt

hat, kann weiter geblasen werden. Man kann auch die Lehre bald nach dem Einbringen

der Futtermasse entfernen und letztere durch directe Einwirkung des Kokesfeuers

festbrennen.

Nach diesem Verfahren soll eine Birne, deren Ausbesserung – Abkühlung und

Ausfütterung zusammen – früher wenigstens 12 Stunden in Anspruch nahm, binnen 6

Stunden zugerichtet werden können. Man kann natürlich nach demselben Verfahren auch

ein ganz neues Futter herstellen.

Groſser praktischer Werth ist der Erfindung nicht beizumessen; denn es wird sich das

Bodenstück nicht so leicht vom übrigen Körper trennen lassen und, wenn dies wirklich

geschehen und die Birne ausgebessert worden ist, so wird an jener Trennungsfläche

eine sehr bedenkliche Fuge vorhanden sein. Des weiteren bilden sich im Innern der

Birne oft sehr unregelmäſsige Ansätze, welche ein Einbringen einer Lehre von

richtiger Gröſse sehr erschweren und unter Umständen, wenn nämlich der Zwischenraum

zwischen Lehre und altem Futter zu groſs ist und sich nach unten erweitert, ein

Einfüllen desselben unmöglich machen. Ein Entfernen jener Ansätze dürfte auch auf

Schwierigkeiten stoſsen, da dieselben meist von Fluſseisen durchsetzt sind und das

Arbeiten an einer heiſsen, offenen, mit Kokes gefüllten Birne keine Kleinigkeit

ist.

Bei basischen Birnenausfütterungen, bei welchen Futter,

Düsen und Boden aus gebranntem Material bestehen, werden Düsen und Böden, z.B. beim

Neueinsetzen während des Ofenganges, durch Einstampfen einer Masse aus gepulvertem,

todtgebranntem Kalk und Theer gedichtet. Da diese Theile nun dadurch so fest

zusammenfritten, daſs ein Auswechseln derselben mit groſsen Schwierigkeiten

verknüpft ist, so wird nach F. Melaun in Königshütte, Oberschlesien (D. R. P. Nr. 12570 vom 21. Juli

1880) der Birnenboden vor dem Einsetzen mit einem gut anschlieſsenden

Mantel aus schwachem Blech umgeben und ebenso die innere Mantelfläche des

zugehörigen Birnenfutters mit Blech ausgefüttert. Der Bodenmantel wird hierauf mit

einem Brei aus rohem gepulvertem Kalk, Dolomit oder Magnesit und Wasser bestrichen

und mittels Schrauben oder durch hydraulischen Druck in die Birne gepreſst. In

derselben Weise wird das Einsetzen der Düsen vorgenommen. Der Masse zum Abdichten

kann Graphit zugesetzt, oder es kann auch ein neutrales Material genommen werden. Da

die Dichtungsmasse nur am oberen Rande frittet, kann ein Auswechseln der Düsen

leicht und schnell erfolgen.

Melaun (* D. R. P. Nr. 13966 vom 19. September 1880)

bildet den Mantel der Birne nicht allein aus mehreren in der Horizontalen leicht

trennbaren und wieder zusammenzusetzenden Ringen, sondern er zerlegt diese letzteren

noch in einzelne Abschnitte, die bei aufrechter Lage der Birne in senkrechten Linien

stumpf an einander stoſsen oder zwischen sich einen

Zwischenraum lassen. Eine Verbindung der einzelnen Theile eines Ringes findet nicht

statt; dagegen werden die Ringe unter sich durch angenietete Winkeleisen und

Keilbolzen verbunden, und da die senkrechten Stöſse in den einzelnen Ringen gegen

einander versetzt sind, so wird ein Zusammenhang des ganzen Mantels erzielt, welcher

ein genügend solider ist, wenn die Materialstärke entsprechend stark genommen

wird.

Behufs Ausmauerung einer solchen Birne wird der Mantel derselben bis auf das

Mittelstück, welches nicht getheilt ist, aus einander genommen. Man mauert sodann,

das Bodenstück als Grundlage nehmend, von innen und

auſsen das Futter der Birne auf und setzt bezieh. befestigt die Ringtheile

in dem Maſse auf, als die Herstellung des Futters fortschreitet. Bei einer

Ausbesserung des Futters werden die Ringtheile beliebig gelöst und die schadhaften

Stellen von auſsen, ohne ein Abkühlen der Birne vornehmen zu müssen, ausgebessert.

Letzteres besonders scheint eine nicht zu verachtende Vereinfachung bei der

Ausführung des Bessemerprocesses zu sein.

Einen wenig praktischen Vorschlag ähnlicher Art macht Ph. M.

Justice in London (* D. R. P. Nr. 13696 vom 4. November 1880), dessen Zweck

darin besteht, das Ausheben der Schildzapfen des Trageringes der Birne aus den Lagern und das dadurch bedingte

Abschrauben der Windleitung zu umgehen. Der Tragering besteht aus zwei Hälften a und b (Fig. 7 Taf.

12); mit a sind fest die beiden Schildzapfen A bezieh. die Windleitung

B verbunden und der Theil b ist an den Mantel der Birne befestigt und wird mit a verschraubt. Damit sich der Umfang der Birne bei der

Erwärmung derselben ausdehnen könne, besteht zwischen Mantel und Ring a ein Zwischenraum von 25mm. Behufs Auswechselung einer Birne wird dieselbe horizontal gekippt, in

Ketten aufgehängt, ein Wagen untergefahren, die Theile a und b von einander gelöst und die Birne

herabgelassen.

Um behufs Ausbesserung ein leichtes Auswechseln der

Birne bewerkstelligen zu können, hängt A. L. Holley in

Brooklyn, Nordamerika (* D. R. P. Nr.

12830 vom 23. Juni 1880) den Birnenmantel a

(Fig. 8 und 9 Taf. 12)

durch die Stützen b auf den Tragering c und verbindet beide Theile mittels durchgezogener

Keilbolzen d. Kippt man die Birne um 180°, so gestattet

diese Einrichtung ein Entfernen der Birne, ohne den Tragering auswechseln zu müssen.

Letzterer besteht aus einem guſseisernen Reifen c mit

schmiedeiserner Ausfüllung f. Die Keile e dienen zur Centrirung der Birne im Tragering,

gestatten aber eine Ausdehnung des Mantels bei der Erwärmung (vgl. 1881 239 * 466).

Das Patent von S. Gilchrist Thomas

in London (D. R. P. Nr. 13544 vom 10.

Februar 1880) bezieht sich auf die Gewinnung der Phosphorsäure und

anderer Substanzen aus Phosphor haltigen Eisenschlacken, speciell aus denjenigen,

die man beim Behandeln von Phosphor haltigem Eisen in mit Kalk ausgefütterten

Bessemerbirnen oder offenen Herdöfen gewinnt und welche 9 bis 20 Proc. Phosphorsäure

enthalten. Zu diesem Zwecke werden die Schlacken in Wasser geleitet und granulirt;

das in der Schlacke enthaltene Eisen in Schrot- oder Kugelform wird durch Magnete

ausgezogen. Die Schlackengranalien werden sodann gepulvert und in groſsen Butten mit

gewöhnlicher Salzsäure behandelt. Die Lösung wird von der Kieselsäure abfiltrirt und

bei Abwesenheit von Mangan, oder, wenn es auf die Gewinnung des letzteren nicht

ankommt, mit gebranntem Kalk in Pulverform oder kleinen Stücken versetzt, bis die

Phosphorsäure als phosphorsaures Eisenoxyd – zuweilen mit phosphorsaurem Magnesium

vermengt – niedergeschlagen wird. Dieser Niederschlag wird durch Filtriren von der

Lösung getrennt, getrocknet und mit schwefelsaurem Natron in einem solchen

Verhältniſs gemischt, daſs etwa 3 Aeq. Natron auf 1 Aeq. Phosphor kommen, dann, mit

gepulverter Kohle gemischt, einer hohen Temperatur bei freiem Zutritt der Luft

ausgesetzt. Zurück bleibt Eisenoxyd und phosphorsaures Natron. Zur Beförderung der

Schmelzung kann man der Masse Kochsalz hinzufügen, wodurch als Nebenproduct

Natriumsulfat gebildet wird. Die entwickelte Schwefligsäure, Chlor und Salzsäure

können dabei auf irgend eine Weise gewonnen werden. Die aus dem Ofen kommende Masse

wird ausgelaugt, das phosphorsaure Natron mit Kalk versetzt und als phosphorsaurer

Kalk in den Handel gebracht.

Enthält die Schlacke jedoch viel Mangan und ist es wünschenswerth, dasselbe wieder zu

gewinnen, so wird die von der ungelösten Kieselsäure abfiltrirte saure Lösung mit

Braunstein versetzt, um alles in der Lösung enthaltene Eisen zu oxydiren. Man kocht

sodann das Ganze und gibt gepulverte Kreide oder Dolomit zu, um die Flüssigkeit

nahezu zu neutralisiren, und setzt das Kochen so lange fort, bis das phosphorsaure

Eisenoxyd niedergeschlagen ist. Diesen Niederschlag behandelt man, wie oben

beschrieben. Das Filtrat jedoch wird mit gewöhnlichem gebranntem Kalk oder

dolomitischem Kalk gekocht und dadurch im ersten Falle Manganoxyd mit wenig

Eisenoxyd vermischt, im zweiten Falle neben diesen auch Magnesia gefällt. Diese

Mischung von Magnesia mit den Oxyden des Eisens und des Mangans wird unter Zusatz

von frischem Kalk wieder benutzt, um eine weitere Menge von Manganoxyd aus einer

neuen Lösung niederzuschlagen. Die in der Mischung enthaltene Magnesia fällt das

Manganoxyd der Lösung, während das Manganoxyd, mit welchem die Magnesia selbst

vermischt war, ungelöst zurückbleibt und die Menge des Niederschlages vermehrt.

Im Engineering, 1881 Bd. 32 S. 5

wird eine Maschinenanlage beschrieben, welche eine

Verminderung der Handarbeit bei der Fabrikation der

Eisenbahnschienen auf dem Wege von den Walzen bis zum Verladeplatz

bezwecken und in ihrem Wesen in den Eisenwerken zu Dowlais u.a. schon lange bekannt

ist. Die noch warmen Schienen gelangen auf rotirenden Bodenrollen zuerst in eine

Geraderichtmaschine, wo sie gleichzeitig sowohl in verticaler, als horizontaler

Richtung gerichtet oder für Curven in letzterer Beziehung gebogen werden. Hiernach

führen die Bodenrollen die Schiene zu einer Stoſsmaschine, woselbst sie gleichzeitig

an beiden Enden auf die richtige Länge beschnitten wird. Von da gelangt die Schiene,

immer auf Bodenrollen laufend, zu den Bohrmaschinen, welche gleichzeitig an beiden

Enden die Löcher für die Laschenbolzen herstellen. Sodann wird die Schiene auf einen

drehbaren und in der Höhenlage verstellbaren Tisch geschoben, welcher sie nach einer

Horizontaldrehung um 90° vor die Ladebank bringt, wo sie durch Ketten ohne Ende,

Laufkrahnen u.s.w. aufgestapelt und in Eisenbahnwagen verladen wird. Der

verstellbare Tisch ruht auf dem Kolben einer hydraulischen Pumpe. Durch eine

ausrückbare Klauenkupplung kann der Tisch gedreht werden und geschieht die

Abstellung der Wasserzufuhr unter den hydraulischen Kolben und die Ausrückung der

Kupplung selbstthätig, sobald der Tisch seine richtige Lage der Verladebank

gegenüber angenommen hat.

Die Geradericht- bezieh. Biegemaschine besteht aus 2 Walzenständern A (Fig. 10 bis

13 Taf. 12). Einer derselben trägt 2 Längswellen B und U, welche durch 2 Paar Kegelräder S und T mit einander

verbunden sind. B erhält ihren Antrieb auf irgend eine

Weise. Diese Wellen

betreiben durch je 2 Schnecken C und V die 4 Schneckenräder F,

welche auf den Achsen von 4 horizontalen Walzen sitzen. Auſserdem sind in den

Ständern A noch 2 Walzen F1 gelagert, deren Lager durch die

Schraubenspindeln G mittels der Schneckengetriebe P verstellbar sind. Die Walzen F1 werden durch die Stirnräder D, welche in gleiche auf den äuſsersten Walzen F sitzende Räder eingreifen, in Umdrehung versetzt.

Hinter den horizontalen Walzen sind 4 feste und 2 verstellbare verticale Walzen f bezieh. f1 angebracht. Sie haben eine dem Schienenprofil

angepaſste Oberfläche (vgl. Fig. 10)

und werden dadurch bewegt, daſs in die auf den beiden ersten Walzen f angebrachten Schneckenräder e die auf der durchgehenden Welle B

befestigten Schnecken c eingreifen, während die übrigen

Walzen mit jenen durch Stirnräder verbunden sind.

Es geht nun die aus dem Fertigkaliber kommende Schiene, durch Leitrollen zugeführt,

zuerst durch die horizontalen Walzen und wird hier in senkrechter Ebene gerade

gerichtet; sodann gelangt sie zwischen die verticalen Walzen und wird hier, indem

die Lager der Walzen f1

durch die Schrauben h beliebig verstellt werden können,

gebogen oder in horizontaler Ebene ebenfalls gerade gerichtet.

In einem Vortrage von W. R. Jones,

des Generaldirectors der Edgar-Thomson Stahlwerke, auf der Mai-Versammlung 1881 des

Iron and Steel Institute (vgl. Engineering, 1881 Bd. 31 S. 536) wird, nachdem die

Einrichtung und Production obigen Werkes kurz erwähnt, die Bessemer-Stahlfabrikation in den Vereinigten Staaten Nordamerikas näher

beleuchtet.

Danach wiesen die Edgar-Thomson-Stahlwerke während einer Thätigkeit von 9 Monaten und

29 Tagen eine Production von 104 357t (engl.)

fertigen Bessemerstahles auf. Im Bessemerwerk sind 4 Cupolöfen für graues und 4 für

Spiegeleisen vorhanden. 3 der ersteren haben folgende Dimensionen: Innerer

Durchmesser des Mantels 2m,159, Entfernung des

Herdes von der Aufgebethür 4m,267, lichter

Durchmesser 1m,499, an der Rast 1m,219. Die Dimensionen des vierten Cupolofens

sind: 2m,438 Durchmesser des Mantels, 1m,676 lichter Durchmesser und 1m,219 lichter Durchmesser an der Rast. Letzterer

Ofen hat einen ununterbrochenen Gang von 141 Stunden ausgehalten. Die

Spiegeleisenöfen haben 1m,397 Manteldurchmesser,

0m,711 lichten Durchmesser, an der Rast 0m,533. Alle Cupolöfen erhalten ihren Wind von drei

Baker-Gebläsen Nr. 7 (vgl. 1874 212 * 384), welche eine

Windpressung von 0,035 k/qc liefern.

Die beiden verticalen Gebläsemaschinen für den in die Birnen zu pressenden Wind haben

Dampfcylinder von 1m,067 und Gebläsecylinder von

1m,422 Durchmesser; der Hub beträgt 1m,219. Sie liefern einen Druck von 1,617 k/qc.

Was die Geschichte der Bessemerstahlfabrikation in Nordamerika anbelangt, so

entstanden zuerst die Troy-Werke; hierauf folgten schnell hinter einander die

North-Chicago-Werke, die Pennsylvania-Stahlwerke, die Cambria-, die Albany- and

Rensellaer-, die Edgar-Thomson-, die Vulcan-, endlich die

Pittsburg-Bessemerwerke.

Die Production zweier Birnen in 24 Stunden stieg von 160t auf 250t (engl.) und erreichte bald in

der Woche eine Höhe von 1500, 1800, 2000 bis 3000t

(engl.) und Jones glaubt, daſs eine Zeit kommen wird,

wo das wöchentliche Ausbringen zweier Birnen 14000 bis 15 000t betragen wird. Dabei legt man ganz besonders

Gewicht darauf, daſs die fertigen Rohguſsblöcke so schnell als möglich aus dem Wege

geschafft werden. Dies wird durch kleine Locomotiven bewerkstelligt, welche die

Blöcke zu den Siemens'schen Schweiſsöfen befördern. Von hier gelangen sie zu den

Grobwalzen, um dann in Stücke geschnitten, wenn nöthig gehämmert und nochmals

geglüht in das Schienenwalzwerk eingeführt zu werden.

Die Arbeitszeit ist in 3 Schichten zu 8 Stunden eingetheilt, so daſs auf 8 Stunden

Arbeit eine löstündige Ruhepause eintritt. Es sollen nach diesem System die Arbeiter

mehr als in 2 Schichten zu 12 Stunden leisten. Daſs aber trotz des schnellen

Arbeitens und der dadurch erzielten groſsen Production die Waare in Bezug auf

Gleichmäſsigkeit nichts zu wünschen übrig läſst, beweist der Umstand, daſs der

Kohlenstoffgehalt von 19 Güssen nur zwischen 0,62 und 0,66 Proc. schwankt Dabei

besaſsen 3 Güsse 0,62, 5 Güsse 0,63, 9 Güsse 0,64, je 1 Guſs 0,65 bezieh. 0,66 Proc.

Kohlenstoff.

Als Uebersicht der Production der Edgar-Thomson-Stahlwerke im J. 1880 wurden folgende

Ziffern (in englischen Tonnen) angegeben:

Productionen der Birnen.

86,50 Proc. Rohblöcke

123303

3,12 Proc. Abfall

4445

10,38 Proc. Verlust

14799

Production des Vorwalzwerkes.

Gewicht der Rohblöcke

123676

94,19 Proc. Luppen

116487

4,01 Proc. Abfall

4965

1,80 Proc. Verlust

2222

Production des Schienenwalzwerkes.

Gewicht der Luppen

111705

89,60 Proc. Schienen

100094

7,14 Proc. Abfall

7971

3,25 Proc. Verlust

3640

Durchschnittl.

Tonnenzahl

Stahl

für

1

Cupolofen

655

„

„

„

„

„

Birnenfutter

12330

„

„

„

„

„

Birnenboden

90

„

„

„

„

„

Gieſspfanne

91

„

„

„

„

„

Rohguſsform

110.

Zur Nomenclatur des Eisens. Statt der Bezeichnungen,

welche während der Philadelphiaer Ausstellung 1876 von einer Vereinigung der bekanntesten

Eisenhüttenleute der Erde für das Eisen vorgeschlagen wurde (vgl. 1877 223 325), stellt Victor

Deshayes, Ingenieur der Stahlwerke von Terrenoire, in der Revue universelle, 1881 Bd. 9 S. 467 folgende Normen

für die Klassifikation des schmiedbaren Eisens auf. Als Basis dient allein die

Bruchfestigkeit R (résistance à la rupture):

1) Ganz besonders weicher Stahl, R bis

herauf zu 40k/qmm.

2) Sehr weicher Stahl, R = 40 bis

50k/qmm.

3) Weicher Stahl, R = 50 bis 60k/qmm.

4) Harter Stahl, R = 60 bis 70k/qmm.

5) Sehr harter Stahl, R = 70 bis 80k/qmm.

6) Ganz besonders harter Stahl, R von

80k/qmm und

mehr.

Dabei nimmt Deshayes an, daſs die Bruchfestigkeit im

Wesentlichen nur von der chemischen Zusammensetzung abhängt, während die

Verlängerung und die Querschnittsveränderung stark von der physikalischen

Beschaffenheit beeinfluſst wird, welch letztere wiederum die Gleichmäſsigkeit,

Dichtheit und den Widerstand des Stahles gegen Abnutzung bedingt.

Der weiche Stahl der 1. und 2. Klasse darf nicht mehr wie 0,30 Proc. Kohlenstoff und

so wenig wie möglich fremde Beimengungen, wie Mangan, Silicium, Schwefel und

Phosphor, besitzen. Man wendet ihn gewöhnlich in geglühtem Zustande zu Blechen,

Façoneisen, getriebenen Gegenständen u. dgl. an. Die Sorten der 5. und 6. Klasse

haben einen Kohlenstoffgehalt von 0,80 bis 1,20 Proc. und werden, um ihnen die

nöthige Festigkeit zu geben, in Oel oder Wasser gehärtet. Die Anwendung des

Manganstahles beschränkt sich nur auf besondere Fälle; er läſst sich, ebenso wie der

Wolfram- und der Chromstahl, leicht härten. Die 3. und 4. Klasse umfassen

angelassene, oder, wenn sie hohen Mangangehalt besitzen, geglühte Stahlsorten. Sie

zeichnen sich aus durch ihren Widerstand gegen Biegung, Verdrehung und Schlag. (Vgl.

die Klassifikation 1877 225 545.)

St.

Tafeln