| Titel: | Ueber die Entphosphorung des Roheisens. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 42 |

| Download: | XML |

Ueber die Entphosphorung des

Roheisens.

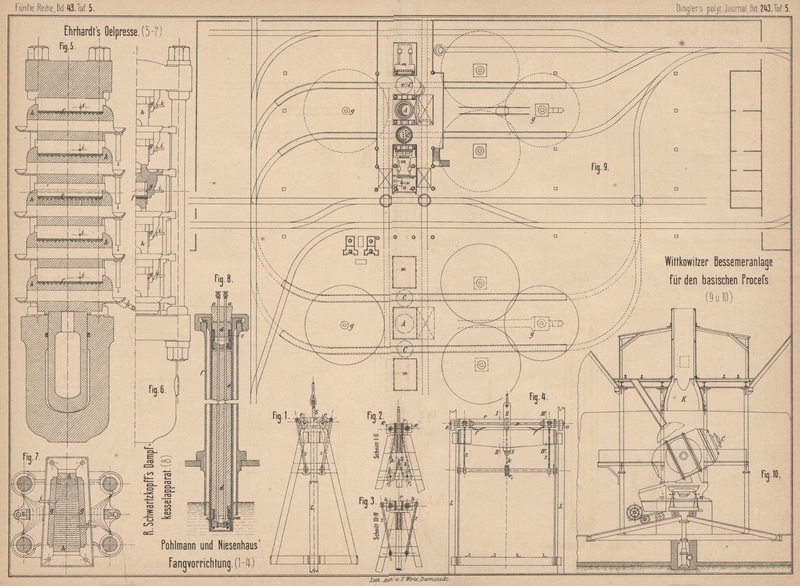

Mit Abbildungen auf Tafel 5.

Ueber die Entphosphorung des Roheisens.

Wie auf der Versammlung des Iron and Steel

Institute am 11. October 1881 zu

London von S. G. Thomas

hervorgehoben wurde, sind augenblicklich 36 Bessemerbirnen im Betrieb, 30 im Bau,

ausschlieſslich für den basischen Proceſs.Die Patente von S. G. Thomas haben nach Kupelwieser folgende Werke erworben: Die

Angleur-Stahlwerke, die Eisenwerke in Ars an der Mosel, die Athus-Werke, die

Burbacher Gesellschaft, der Bochumer Verein, die Chatillon- und

Commentry-Gesellschaft, die Denain-Werke, Dietrich in Niederbronn, die Dillinger Gesellschaft, die

Dortmunder Werke, die Gutehoffnungshütte, der Hoerder Verein, die Ilseder

Hütte, das Hüttenwerk in Kladno, in Longwy, die Maximilian-Hütte, die

Gesellschaft von Montataire, die Hütte zu Ougree, Phönix in Ruhrort, Rothe

Erde bei Aachen, die Rheinischen Stahlwerke, Schneider in Creuzot, Schneider und

de Wendel in Joeuf, Stumm in Neunkirchen, die Gesellschaft von St. Chamond, die

Société de Nord et de l'Est, die Teplitzer, Warschauer, De Wendel'schen

Werke, die Witkowitzer Hütte u.a.

Nach den auf derselben Versammlung gemachten Mittheilungen von P. Kupelwieser ist die verhältniſsmäſsig geringe

Dauerhaftigkeit des feuerfesten Futters unbestritten der wunde Punkt des Processes. Ungeachtet aller

zahlreichen Versuche, welche mit anderen Materialien in einigen Fällen mit guten

Resultaten gemacht worden sind, gebrauchen die Werke, soweit bekannt, noch die

ursprünglich von Thomas vorgeschlagenen basischen

Ziegel oder die Mischung von gebranntem Kalk oder Theer. Auf manchen Werken werden

gemahlene basische Ziegel mit 5 bis 10 Proc. Theer sowohl für das Futter, als auch

für Nachbesserungen angewendet. Basische Düsen sind, soweit bekannt, obschon man

dieselben an manchen Orten erzeugt und versucht hat, jetzt nicht in ständigem

Gebrauche. Als Birnenböden werden solche gebraucht, bei denen um eiserne Rundstäbe

herum, welche die Windöffnungen bilden sollen, die Masse gestampft wird, oder der

Düsenboden, in welchem gewöhnliche feuerfeste Düsen eingesetzt sind und der übrige

Boden entweder mit basischen Ziegeln, oder mit gestampfter Masse ausgefüllt ist. Der

auswechselbare Boden von Holley (1881 239 * 465) ist in

nahezu allen basischen Betrieben im Gebrauch. Derselbe dürfte in neuen Werken mit

groſsem Vortheile angewendet werden.

Sowohl bei zum basischen Processe umzubauenden vorhandenen Bessern er werken, als

auch bei neuen ist es wünschenswerth, daſs die Gieſsgrube etwas von den

Bessemerbirnen entfernt liegt, um genügenden Raum zum Einbringen der basischen

Zuschläge und zum Fortschaffen der diesem Processe eigenthümlichen groſsen Menge von

Schlacken an denselben zu haben. Deshalb wird gewöhnlich die Gieſspfanne durch eine

mechanische Vorrichtung oder eine kleine Locomotive aus der unmittelbaren

Nachbarschaft der Birne zu einer getrennten Gieſsgrube gebracht, wo das Gieſsen,

Putzen und das Herausnehmen der Guſsblöcke geschieht.

Die Kosten des basischen Processes werden wahrscheinlich immer etwas höher sein als

die des sauren; jedoch wird das zu ersterem verwendete Roheisen wenigstens so viel

billiger bleiben, um die höheren Kosten aufzuwiegen. Dagegen ist der basische

Proceſs mit Rücksicht auf die Qualität seiner Producte nicht allein dem sauren

gleich, sondern sogar überlegen.

Schon bei den ersten Versuchen mit dem basischen Proceſs, welche vor 2 Jahren in

Witkowitz angestellt wurden, erkannte man, daſs der Hauptwerth des neuen Verfahrens

für die Hütte nicht darin liege, daſs sie, wie anderwärts, einen billigeren Stahl

herstellen könne, sondern darin, daſs sie mit den vorhandenen Materialien ein

Product zu erzielen im Stande wäre, welches in Bezug auf seine Reinheit sich mit den

berühmten Qualitäten der Steierischen Werke messen könne. Da das vorhandene, vor 15

Jahren erbaute Bessemerwerk sich nicht zu einem schnellen Betriebe des basischen

Processes eignete, so wurde anfangs die Aufmerksamkeit nur auf die Herstellung von

Bessemerfluſseisen für Bleche gerichtet; als jedoch im März 1881 die beiden Birnen der neuen speciell

für das Thomas-Gilchrist-Verfahren erbauten Anlage in Betrieb kamen, wurde die

Nachfrage nach dem basischen weichen Fluſseisen so groſs, daſs man sich entschied,

die neue Anlage einzig zur Herstellung von entphosphortem weichem Metall und die

alte zur Herstellung von Schienenstahl nach dem alten Bessemerproceſs zu betreiben.

Bei dem Ausbau der neuen Anlage durch zwei weitere Bessemerbirnen an Stelle der

kleinen alten besteht die Absicht, nichts anderes als basischen Stahl zu machen.

Witkowitzer Fluſseisen des basischen Processes hat sich bewährt zur Herstellung von

Kesselblechen, von denen viele Tausend dem Röhrenwalzwerke von Huldschinsky und Söhne in Gleiwitz zur Fabrikation von

geschweiſsten Locomotivröhren geliefert sind und den aus dem besten schwedischen

Material gewalzten gleich befunden wurden. Besonders bemerkenswerth sind jene

Versuche, bei welchen durch einen Rohrausweiter die absolute Festigkeit der

Schweifsstelle gezeigt wurde, wobei ohne Riſs an derselben eine weite Ausdehnung von

9 bis 17mm bei einem ursprünglichen Durchmesser

von 48mm entsprechend einer Ausdehnung von 20 bis

36 Procent des Materials an dem Umfang erreicht wurde. Die Röhren können mit groſser

Leichtigkeit kalt oder warm umgebörtelt und ohne zu reiſsen gebogen werden. Die

Leichtigkeit, mit welcher entphosphortes Eisen schweiſst, ist daraus zu erkennen,

daſs die Scherabschnitte paketirt und zu Rundeisen ausgewalzt werden, welches ein

vorzügliches Nieteisen gibt. Wenn die Blechabfälle mit Luppeneisen paketirt und zu

Blechen ausgewalzt werden, so erhält man Schweiſseisenbleche, welche in Bezug auf

Zugfestigkeit und Ausdehnung die besten Bleche dieser Art übertreffen. Dünne Bleche

aus entphosphortem Eisen werden zur Fabrikation von gestanzter Waare verwendet.

Die elektrische Leistungsfähigkeit des basischen Eisens übertrifft die des

schwedischen. Die nachfolgenden Tabellen und Analysen geben eine Vorstellung von dem

verwendeten Rohmaterial und dem hieraus gewonnenen Producte:

Festigkeitsproben.

1) Mäſsig harterSchienenstahl

2) Härtere Sorte fürBleche, Achsen,

Winkel-und Nieteisen

3) Weichstes Eisen fürTelegraphendrahtund

Stanzwaare

Zugfestigkeit

58,4 bis 63,1

45 bis 50

36 bis 39k/qmm

Contraction

51,5 bis 36,9

64 bis 55

77 bis 72%

Dehnung

20 bis 20,5

25 bis 20

37 bis 33%

Zusammensetzung des Stahles.

Stahl Nr. 1

2

3

Kohlenstoff

0,45

0,19

0,06

Mangan

–

0,34

0,30

Silicium

Spur

Spur

0,00

Phosphor

0,04

0,04

0,02

Schwefel

0,06

0,04

0,03

Kupfer

0,07

0,20

–

Zusammensetzung des verwendeten Roheisens.

Silicium

0,54

0,11

0,62

Mangan

1,00

1,16

1,38

Phosphor

1,95

3,46

2,00

Schwefel

0,23

0,09

0,08

Kupfer

0,06

0,20

0,09

Zusammensetzung der gebrauchten wiederkohlenden Zuschläge.

1) Spiegel,0,6 Proc. vomRoheisen

2) Graues Bessemer-roheisenWovon 7,5 Proc. verwendet wurde, anstatt des Spiegels für

Schienenstahl, wenn die Beschickung über 1 Proc. Mangan

enthält.

Ferro-mangan mit 2verwendet biszu 0,6

Proc.

Silicium

0,18

1,43

–

Mangan

13,80

2,51

73

Phosphor

0,11

0,15

–

Der bei Stahl Nr. 2 gegebene Zuschlag betrug 1 Proc. von

50procentigem Ferromangan.

Die Schlacke, welche in den Hochöfen verhüttet wird, um den Phosphorgehalt des

Roheisens zu erhöhen und um als Fluſsmittel zu dienen, hatte folgende

Zusammensetzung:

Vor dem Zusätze

Kieselsäure

7,00

4,75

Eisenoxydul

17,44

18,04

Thonerde

Spur

Spur

Manganoxydul

3,33

4,70

Kalk

53,32

50,06

Magnesia

0,78

0,76

Phosphorsäure

16,83

22,00

Phosphor

7,30

9,54

Schwefel

0,72

–

Um einen genügend heiſsen Stahl zu erhalten, soll in der Regel die Summe des

Siliciums und des Phosphors im Roheisen mindestens 2,5 Proc. betragen. Es ist aber

auch Roheisen, welches von dieser Regel bedeutend abweicht, vortheilhaft verhüttet

worden. Zur Ausfütterung sind mit Kalkstein ebenso wie mit Dolomit gute Resultate

erzielt worden. Kupelwieser ist jedoch der Meinung,

daſs das Futtermaterial nur einen geringen Gehalt an Kieselsäure haben darf;

dasjenige von Witkowitz ist aus Kalkstein hergestellt, welcher 1 bis 1,5 Proc.

Kieselsäure enthält. Die Ziegel, welche in Witkowitz gebraucht werden, um die Birnen

auszukleiden und die Böden zu machen, bestehen vornehmlich aus Kalk mit ein wenig

Magnesia und ungefähr 2,5 bis 3 Proc. Kieselsäure. Die aus diesen Ziegeln

hergestellten Böden halten 30 und mehr Hitzen aus, wenn die Düsen nach 5 bis 8

Hitzen ausgewechselt werden und um dieselben neues basisches Material eingebracht

worden ist. Zu diesem Zwecke wird der Boden vom Birnenkessel getrennt. Das Abnehmen

der Böden, das Ausbrechen der alten Düsen, das Einsetzen der neuen und das

Einstampfen von neuem Material um dieselben herum dauert 1 bis 3 Stunden, so daſs

der in Stand gesetzte

Boden nach dieser kurzen Unterbrechung wieder gebraucht werden kann. Die Düsen sind

aus saurem Material hergestellt und halten 5 bis 8 Hitzen aus. Die gänzliche

Erneuerung der Böden findet statt, nachdem dieselben im Durchschnitt 5 oder 6 mal

ausgebessert worden sind. 6 Böden sind für einen ununterbrochenen Betrieb von 150

bis 200 Hitzen genügend, oder für so viele Hitzen, wie 2 Birnen gewöhnlich ohne

Erneuerung des Futters aushalten. Es folgt hieraus, daſs für sehr groſse

Productionen 4 Birnen beim basischen Processe nothwendig sind. Es hat sich

herausgestellt, daſs der Abbrand beim basischen Proceſs von 15 bis zu 17 Proc.

wechselt; es tritt der gröſsere Verlust dann ein, wenn eine sehr weiche gute

Qualität erblasen wird. Da der höhere Abbrand in diesem Falle verhältniſsmäſsig

unwichtig ist, so ist es üblich, mehr Kalk zu verwenden, als wirklich nothwendig

ist. Für Schienenstahl wird weniger Kalk gebraucht und es ist der Abbrand, da das

Nachblasen kürzer ist, geringer.

Die seit dem Frühjahr 1881 in Betrieb gesetzte Anlage ist in Fig. 9 und

10 Taf. 5 veranschaulicht. Die beiden Birnen C, zu beiden Seiten des Cupolofens A, sind

eiförmig und von vollkommen symmetrischer Gestalt mit der Oeffnung an der Spitze,

wenn sie vertical stehen. Senkrecht über dem Munde ist ein beweglicher Kamin K, um die aus der Birne emporsteigenden

Verbrennungsproducte zu entfernen. Die Anlage ist so eingerichtet, daſs die Birnen

auf beiden Seiten ihren Inhalt ausgieſsen können. Es ist erwiesen, daſs die Seite,

auf welcher bei geneigter Lage der Birne das Metall nach dem Nachblasen liegt, durch

die Anhäufung der feuerfesten basischen Schlacke beständig enger wird, während die

obere Seite der Birne einer bedeutenden Abnutzung unterliegt. Bei dem abwechselnden

Gebrauche der beiden Seiten sichert man sich eine gröſsere Dauerhaftigkeit des

Futters, während der Schlund vollkommen rein bleibt. Diese Einrichtung hat ihrem

Zweck vollständig entsprochen. Wegen dieser Eigenthümlichkeit der Construction ist

eine doppelt wirkende Dampfmaschine zum Drehen der Birnen gewählt; es sind 2

Wendemaschinen m, Aufzug n

und Gieſsvorrichtungen g vorhanden. Jede Birne hat eine

lange Gieſsgrube auf jeder ihrer beiden Seiten in der Richtung ihrer Achse. Auf der

Kante der Gruben liegen Schienen, welche die an den entgegengesetzten Seiten

liegenden Gruben mit einander verbinden. Anstatt mittels eines Drehkrahnes wird die

Gieſspfanne, welche auf einem Wagen ruht, durch Heben und Senken des Geleises, auf

welchem derselbe läuft, in die Stellung gebracht, welche zum Eingieſsen des Metalles

nothwendig ist. Zu diesem Zwecke befindet sich unter der Birne ein hydraulischer

Kolben, welcher oben ein Kreuzstück trägt, auf dem die Enden der beiden Geleise

ruhen, welche von den beiden Gieſsgruben hier zusammenlaufen, ohne jedoch mit

einander verbunden zu

sein. Ein jedes dieser Geleise ist auf 6m

Entfernung von jeder Seite der Birne auf starken Trägern befestigt. Während nun die

Enden des Geleises, welche unter der Birne sich befinden, mittels des Kolbens

gehoben werden, ruhen die anderen Enden auf 6m von

der Birne entfernten Zapfen und nimmt das Geleise eine geneigte Stellung an. Auf

diese Weise wird der Wagen mit der Gieſspfanne unter den Mund der Birne durch die

Aufwärtsbewegung des Geleises gebracht, wenn dieselbe geleert werden soll. Wird das

schräge Geleise beim Drehen der Birne gesenkt, so wird die Gieſspfanne nicht allein

gesenkt, sondern bewegt sich noch in horizontaler Richtung, um ihre Stellung unter

dem Schlünde der Birne zu behalten, bis die Entleerung derselben beendigt ist.

Das Fortnehmen und Einsetzen der auswechselbaren Böden, welche sich auf dem über dem

Kolben stehenden Wagen befinden, geschieht durch dieselbe Vorrichtung; es stehen

alsdann je zwei Räder des Wagens in gleicher Entfernung vom Mittelpunkte auf einem

jeden beweglichen Geleise. Auf diesem unter der Birne herlaufenden Geleise bewegen

sich besondere Wagen, welche zur Aufnahme der vor dem Spiegeleisenzusatze

herausgeworfenen Schlacke bestimmt sind, und es wird die Schlacke unmittelbar von

hier zum Hochofen zur weiteren Verwendung befördert. Die Gieſspfanne läuft vorwärts

und rückwärts, die Schlacke wird fortgeschafft, der Guſsblock wird geputzt und

schlieſslich die Auswechslung der Böden bewerkstelligt; dies Alles geschieht auf

demselben Geleise und versieht eine kleine 10e-Locomotive diesen ganzen Betrieb.

Die Darstellung des sehr weichen Eisens wird einigermaſsen schwierig und

verhältniſsmäſsig kostspielig gemacht durch die Unruhe beim Gieſsen der weichsten

Qualitäten. Die während des Abkühlens in den Gieſsformen stattfindende heftige

Gasentwicklung verursacht bis jetzt selbst beim sorgfältigsten Gieſsen

beträchtlichen Verlust an schlechten Köpfen. Dieser Abfall vergröſsert, obgleich er

ein ausgezeichnetes reines Material für den Siemens-Martin-Proceſs ist, den Verlust

bei Herstellung dieser weichsten Qualitäten erheblich.

Tafeln