| Titel: | Ueber die chemische Verarbeitung von Metallen. |

| Fundstelle: | Band 244, Jahrgang 1882, S. 210 |

| Download: | XML |

Ueber die chemische Verarbeitung von

Metallen.

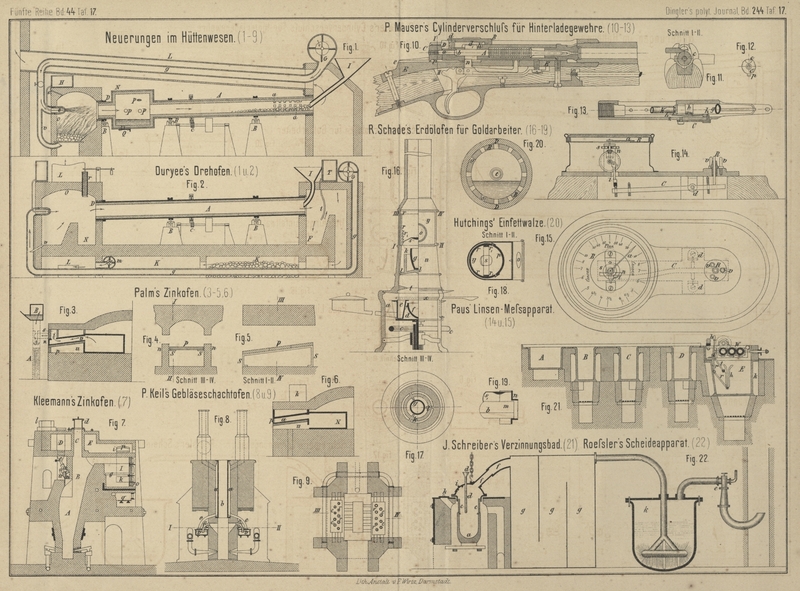

Mit Abbildungen auf Tafel 17.

Ueber die chemische Verarbeitung von Metallen.

Bei dem in Fig. 16 bis

19 Taf. 17 dargestellten Ofen mit Erdölheizung

für Goldarbeiter von R. Schade in

Sorau (* D. R. P. Kl. 40 Nr. 16 325

vom 17. Mai 1881) trägt der Dreifuſs a den

Schmelzraum u, welcher unten und nach auſsen einen

breiten Rand, innen zwei ringartige Ansätze hat, von denen der unterste t weit nach innen vorspringt und dazu dient, an dieser

Stelle die Luftzufuhr zu vermindern, wie auch die Flamme zu concentriren, während

der obere, kleinere als Stütze für den Tiegelträger l

bestimmt ist. In der Mitte des letzteren steht der Tiegel g, umgeben von dem Reflectorring k.

Unmittelbar über dem Schmelzraum u befindet sich der

Emaillirraum y (Fig. 18);

derselbe hat einen vorspringenden, viereckigen, schrägen Ansatz mit beweglicher

Klappe und rundem Glimmerfenster o zum Beobachten. Der

Emaillirraum enthält einen mehr als halbkreisförmigen Ring r, um die Hitzeausstrahlung nach der Auſsenwand zu mildern, mit zwei

einander gegenüber stehenden gezahnten Ansätzen r1, sowie einen die Kreislinie des Ringes ergänzenden

Vorsetzer p. Die gezahnten Ansätze nehmen den

dachartigen Reflector s auf, welcher die empor

schieſsenden Flammen gegen das Innere des Tiegels zurückwerfen soll. Der mittels c verstellbare Dochtbehälter e hat am oberen äuſseren Rande einen breiten vorspringenden Ring, um eine

wagrechte Luftströmung zur Flamme zu veranlassen. In dem mit nach innen

vorspringenden Ring versehenen Dochtbehälter ruht auf drei Ansätzen der mit

Auflagerand versehene Tiegel f, welcher das bei

etwaiger Undichtheit des Schmelztiegels herab fallende Edelmetall auffängt. Der

Deckel x dient zum Auslöschen der Flamme, während die

Bodenplatte bei d mit einem Kreis von Oeffnungen

versehen ist.

Die Emaillireinrichtung (Fig. 19

Taf. 17) besteht aus einer mit Hinterwand versehenen Röhre m aus reinem Nickelblech o. dgl., deren offenes Ende in die runde Oeffnung

des halbkreisförmigen Einsatzes n eingeführt wird. Die

Scheidewand b dient dazu, die zu emaillirenden

Gegenstände aufzunehmen, wie auch gleichzeitig die zu heftige Unterhitze zu mildern.

Der oberhalb der Röhre befindliche Reflector s1 bezweckt, die Oberhitze zu vermehren, so daſs

durch Platte und Reflector im Emaillirrohr ein gleichmäſsiger Hitzegrad

entsteht.

G. A.

Dick in London (D. R. P. Kl. 40 Nr. 17161 vom 8. Juni 1881) empfiehlt Metalllegirungen, welche auſser Eisen nicht mehr als 12

bis 15 Proc. Zinn und Kupfer, 10 Proc. Blei und 2 Proc. Phosphor enthalten. Zur

Erzielung einer besonders dichten Legirung fügt man noch etwas Silicium hinzu. Als

Lagermetall soll eine Legirung dienen aus 80 Th.

Eisen, welches 0,4 Silicium, 0,2 Kohlenstoff und 0,3 Phosphor enthält, 8 Th. Kupfer,

8 Th. Zinn und 4 Th. Blei, oder es werden 16 Th. Eisenschwamm mit 1,5 Th. Kupfer und

2,5 Th. 5 Proc. Phosphor enthaltendes Zinn zusammengeschmolzen.

W. Koppel in Manchester (Englisches Patent Nr. 280 vom

22. Januar 1881) will zur Herstellung von Lagermetall

10 Th. Eisen mit 10 Th. Kupfer und 18 bis 20 Th. Zink zusammenschmelzen.

Um Eisen zu galvanisiren, wird

dasselbe nach J. Elmore in

London (D. R. P. Kl. 48 Nr. 17406 vom

11. October 1881) mit verdünnter Säure gereinigt, gespült, in eine

Zinksalzlösung gebracht und mittels einer dynamo-elektrischen Maschine Zink auf dem

Eisen galvanisch niedergeschlagen. Um der Zinkoberfläche Metallglanz zu verleihen, führt man

den galvanisirten Gegenstand rasch über ein Feuer hinweg oder bringt ihn in eine

Kammer, deren Temperatur eben hinreicht, das Zink zu schmelzen.

Um Metallgewebe galvanisch mit Nickel,

Kupfer oder Silber zu überziehen, wird es nach J. Lang in

Schlettstadt, Elsaſs (* D. R. P. Kl.

48 Nr. 15768 vom 17. Mai 1881) zu einem endlosen Bande zusammengenäht und

dieses Band durch zwei Walzen straff ausgespannt, welche mit einer die Elektricität

nicht leitenden Masse überzogen sind. Die Lagerung der Walzen in dem sie tragenden

Rahmen ist ebenfalls isolirt, wie auch dieser gegen die eine Elektrode, welche aus

einer parallel zum ausgespannten Metalltuch befestigten Platte besteht. Als zweite

Elektrode dient eine die ganze Gewebebreite berührende Metallwalze, welche sich beim

Drehen der beiden Spannwalzen in dem Rahmen mit bewegt. Durch Niederlassen des

Rahmens senkt man nun sowohl das Metallgewebe, als auch Walzen und Elektrode in eine

elektrolytische Flüssigkeit und läſst die Walzen langsam drehen. Der elektrische

Strom wirkt nun auf die Flüssigkeit so lange ein, bis die Vernickelung des

Metallgewebes erfolgt ist. Man unterbricht dann den Strom, hebt den Rahmen hoch und

entfernt das Gewebe.

Die bereits mehrfach (1865 177 40.

1866 179 372) erwähnte Verkupferung von Eisen und Stahl mit alkalisch-organischen Kupferlösungen

nach F. Weil wird nach dessen neueren Mittheilungen

(Comptes rendus, 1881 Bd. 93 S. 1018 und 1072) in

der Weise ausgeführt, daſs man die Eisengegenstände in die Kupferlösung eintaucht

und mit Zinkdraht verbindet, oder daſs man mit Natronlauge gefüllte Thonzellen in

die Lösung hängt und die zu verkupfernden Gegenstände mit einer in die Natronlauge

eintauchenden Zinkplatte durch einen Kupferdraht verbindet. Ist die Natronlauge mit

Zinkoxyd gesättigt, so scheidet man dieses mit Schwefelnatrium aus, um die

regenerirte Natronlauge aufs Neue verwenden zu können. Der Kupfergehalt der Lösung

wird mittels Zinnchlorür titrirt (vgl. 1870 198 413).

Mignon und Rouart (Comptes rendus, 1882 Bd. 94 S. 63) heben hervor, daſs

entgegen den Angaben Weil's in Val d'Osne eine saure

Lösung einer organischsauren Kupferalkaliverbindung zum Verkupfern verwendet

werde.

Um beim Verzinken von Draht eine

reine Oberfläche des letzteren, ohne Erhöhungen und Zinktropfen zu erhalten, führen

Witte und Kämpfer in Osnabrück (* D. R. P. Kl. 7 Nr. 17165 vom 8. Juni 1881) die Drähte

direct aus dem Zinkbad durch Oeffnungen, welche durch die über einander greifenden

Zinken zweier Kämme gebildet werden. Diese Oeffnungen müssen den Draht genau um

schlieſsen; jedoch besorgen nicht diese das Abstreifen des dem Draht noch

anhaftenden Zinkes,

sondern ein sich vor den Oeffnungen gleich nach Beginn des Betriebes bildendes

Röhrchen aus festem Zink. Um die Bildung eines solchen zu befördern, muſs die

Entfernung der Kämme von der Oberfläche des Zinkbades an der Stelle, wo der Draht

aus demselben austritt, sowie die Geschwindigkeit des Drahtes eine durch Erfahrung

festzustellende sein, da sonst das den Draht umhüllende Zink fest geworden ist, ehe

es die Kämme erreicht, oder das noch flüssige Zink erst hinter den Kämmen hart wird;

in beiden Fällen kann natürlich von einer Röhrenbildung nicht die Rede sein.

Der untere Kamm steht fest, während der obere gegen jenen nach oben drehbar ist. Es

ist diese Anordnung nothwendig, um leicht neue Drahte einlegen und

Verbindungsstellen der Drähte durchführen zu können.

Das Verfahren scheint praktisch zu sein, da die Durchgangsöffnung für den Draht,

vorausgesetzt, daſs eine Röhrenbildung wirklich stattfindet, durch immer neu

zugeführtes und sofort erkaltendes Zink immer gleich bleibt. Jedenfalls verspricht

es mehr, wie das Bedecken des Zinkbades mit festgeklopftem Sand, welch letzterer das

überflüssige Zink zurückhalten soll. Denn hierbei werden die Durchgangsöffnungen

durch die Erzitterungen des Drahtes fortwährend erweitert und können nur durch

erneutes Andrücken des Sandes wieder geschlossen werden.

Joh.

Schreiber in Düsseldorf (* D. R. P. Kl. 7 Nr. 16445 vom 23. April 1881) ordnet beim

Verzinnen von Blechen 5 Kessel A bis E (Fig. 21

Taf. 17) an; davon sind die letzten 4 geheizt, dagegen ist A durch einen Luftkanal gekühlt. Der Kessel B

enthält das unreinste Zinn, welches behufs Vermeidung der Oxydation von einer etwa

9cm hohen Palmölschicht bedeckt ist. Da der

Schmelzpunkt dieses Zinnes ein relativ hoher ist und in Folge dessen das Palmöl zu

heiſs werden würde, so muſs letzteres von Zeit zu Zeit abgekühlt werden, was durch

Ausschöpfen in den Kessel A geschieht. Der Kessel C enthält reineres, D das

reinste Zinn; in beiden wird die Oberfläche des Metalles, von einer nur 2cm hohen Fettschicht bedeckt. In dem in A befindlichen Palmöl werden die Bleche liegend

vorgewärmt und sodann in senkrechter Stellung in die Zinnbäder B, C und D untergetaucht.

Bevor die Bleche nach D kommen, wird das überflüssige

Zinn mittels eines Wergwisches entfernt. Hierauf führt man die Bleche behufs

Glättung der Oberfläche durch die in entgegengesetzten Richtungen rotirenden beiden

linken Walzen in den Kessel E, welcher bis zur

Walzenmitte mit Palmöl von der ungefähren Temperatur des schmelzenden Zinnes gefüllt

ist, damit die Bleche nicht erkalten. Unterhalb der Walzen werden die Bleche von

einem Korb k aufgenommen, welcher durch den aus einem

Stück bestehenden Hebel ht und die Lenkstangen r, beim Zurückdrücken des Hebels h nach links, die Bleche den beiden rechts liegenden,

entgegengesetzt rotirenden Walzen W wieder zuführt, so

daſs die Bleche oberhalb der Walzen geglättet austreten. Die Walzen sind aus

polirtem Stahl und behufs schnellerer Erwärmung beim Beginne des Betriebes hohl.

Zum Einfetten von Metallblechen, welche

durch Eintauchen in ein Metallbad mit einem Metallüberzuge versehen werden

sollen, werden die Bleche nach R. J. Hutchings in

Swansea (* D. R. P. Kl. 7 Nr. 15270

vom 30. März 1881), statt sie vor dem Verzinnen oder Verzinken in ein

Talgbad zu tauchen, durch zwei Walzen hindurch gelassen, welche sich unmittelbar

über dem das Metallbad enthaltenden Behälter befinden und deren poröse Oberfläche

mit Fett getränkt ist. Zu diesem Zweck sind die Walzen B (Fig. 20

Taf. 17) hohl und werden durch das seitliche Rohr e mit

Oel oder geschmolzenem Talg versorgt. Die Mantelwand ist mit Oeffnungen a versehen, durch welche das Fett in die Filzschicht

D gelangt.

Patina. Wie aus den Verhandlungen des Vereines zur Beförderung des Gewerbfleiſses (Sitzungsberichte, 1882 S. 4 und 48) hervorgeht, ist die

Patina-Commission zu dem Resultat gekommen, daſs Bronzen von verschiedenster

Zusammensetzung eine schöne, grüne Patina annehmen können. Die Patinabildung wird

gefördert durch häufiges Abwaschen der Bronzen und Abreiben derselben mit Oel. (Vgl.

Brühl 1882 243 251.)

Elster empfiehlt zur künstlichen Patinirung das

weinsaure Kali-Kupferoxyd-Ammoniak. Kupferzinnlegirungen geben eine weit bessere

Oberfläche als Kupferzink; doch wird mit der Zeit aus jeder Kupferzinnlegirung

Kupfer ausgeschieden, welches als grünes Oxyd herunterläuft. Um eine gute Patina zu

erhalten, soll man statt der jetzt gegebräuchlichen Kupferzink- wieder

Kupferzinnbronze anwenden, welche sich allerdings schwieriger bearbeiten läſst als

erstere, auſserdem aber die im Freien stehenden Denkmäler jährlich in der heiſsesten

Jahreszeit mit der erwähnten Kupferlösung behandeln. Die schlecht erhaltenen

Pferdebändiger auf der Berliner Schloſsterrasse enthalten 18 Proc. Zink und 2 Proc.

Zinn. Daſs die ebenso zusammengesetzte Bronze des Dianabrunnens in München eine

bessere Oberfläche zeigt, ist lediglich dem Kalk haltigen Wasser zu verdanken. Die

schönen griechischen Bronzen zeigen bis 13 Proc. Zinn. Besonders empfehlenswerth

erscheint die Kupferaluminiumbronze, aus welcher z.B. die Widmungstafel am

Stein-Denkmal gegossen ist.

R. Weber fand in der schwarzen Kruste, durch welche in

den letzten Jahrzehnten die Patina der Bronze des Groſsen Kurfürsten sehr gelitten

hat, 5,7 Proc. Schwefel, so daſs hier die sonst so schöne Patina durch den

Schwefelwasserstoffgehalt der Luft verdorben ist. Die schwarze Kruste des

Friedrich-Denkmales enthielt dagegen nur 0,76 Proc. Schwefel, so daſs hier die

Schwärzung offenbar andere Ursache hat. Weber tauchte

nun in Wasser, welches kohlensaures Kupfer suspendirt enthielt, Kupferzinn- und

Kupferzinkplatten und leitete hin und wieder Kohlensäure in die Flüssigkeit. Nach

einigen Monaten war die Kupferzinnbronze durch das von der Kohlensäure gelöste und

auf ihr niedergeschlagene Kupfer geröthet und grüne Massen hatten sich an dem in die

Luft ragenden Plattentheil gebildet. Die Kupferzinkplatte dagegen war dunkel

gefärbt, fast schwarz und hatte ganz die Färbung des Metalles des Standbildes des

Groſsen Friedrich, dessen Bronze 10 Proc. Zink und nur 1 Proc. Zinn enthält. Auf

Kupferzinklegirungen entsteht demnach durch Kupferlösungen eine schwärzende Schicht

(vgl. Braconnot 1834 53

133). Die stark Zink haltigen Legirungen, wie das Metall des Friedrich-Standbildes,

oxydiren an der Luft, unter Abgabe namhafter Mengen von Metall, so daſs die

Oberflächen rauh werden und die feinen Umrisse ihre Zartheit verlieren. Dabei findet

denn in den bei weitem meisten Fällen eine Schwärzung der Oberfläche auch ohne

Mitwirkung von Schwefel statt. Die Zinnbronze dagegen, so am Groſsen Kurfürst, an

dem Geschützmetall der Kanone vor dem Zeughaus, verhält sich den Atmosphärilien

gegenüber entschieden widerstandsfähiger; die feinen Conturen bleiben selbst während

langer Zeiträume erhalten. Auch der Bildung grüner Patina ist die Kupferzinnlegirung

entschieden günstiger; doch kann sich unter günstigen Umständen auch die schwarze

Schicht auf den Kupferzinkbronzen durch Oxydation grün färben, z.B. bei lang

dauernder Benetzung.

Das bekannte Standbild in Düsseldorf, dessen Bronze 24 Proc. Zink, 2 Proc. Zinn und 1

Proc. Blei enthält, ist auf der oberen Rückenfläche mit einer schönen grünen Patina

überkleidet, sowie auch auf der Brustseite des Reiters; der Pferdebauch dagegen ist

an vielen Stellen dunkel, ferner auch der Rücken des Reiters. An den Stellen, wo der

Regen herabrieselt und sich hält, ist der grüne Ueberzug entstanden, die

abgewendeten Theile dagegen sind dunkel. Hier mögen auf die Oxydation jener

schwarzen Schicht die Rheinnebel günstig eingewirkt haben. Unter solchen der

Aufstellung des Friedrich-Denkmals gegenüber besonderen Umständen mögen dann auch

auf an Zink reichen Legirungen Patinen entstehen können, welche Oxydationsproducte

der Oberflächenschichten des schwarzen Körpers auf solchen Standbildern sein

dürften. Die Feinheit der Conturen ist indessen entschieden weniger gut erhalten als

bei Zinnbronzen. Besonders stark sind zur Schwärzung die Arsen haltigen Bronzen

geneigt; Kupferplatten mit nur 0,13 bis 0,25 Proc. Arsen färben sich an der Luft

schwarz.

Entgegen der Angabe von Gladenbeck, daſs das Zink ein

für den Gieſser nothwendiger Zusatz sei, bemerkt Weber,

daſs das Blei, welches als Bindemittel vielfach angewendet wird, weniger bedenklich

sein dürfte als Zink. Daſs man auch Bronzen ohne erheblichen Zinkzusatz gieſsen kann, beweisen die

Analysen der Mehrzahl der Bronzen, welche der Verein hat untersuchen lassen. So

enthielten die Bronzen in Potsdam (Schäfer am Teich, Bachus, Germanicus) neben 9,14

Proc. Zinn 1,28 Zink, neben 7,50 Zinn 1,64 Zink und neben 6,16 Zinn 2,35 Zink, die

bayerischen Bronzen zu Augsburg 1,24 Zinn, 0,50 Zink; 8,17 Zinn und 0,0 Zink. Zwei

Figuren in München 4,18 Zinn und 0,44 Zink:, 4,77 Zinn und 0,28 Zink. Die Bronze in

den Sklaven des Groſsen Kurfürsten zeigte 7,5 Zinn und 0,48 Zink, während die

Hauptfigur neben 7,5 Proc. Zinn 1,38 Proc. Zink enthält. Es ist richtig, daſs ein

Zinkgehalt den Bronzeguſs erleichtert; allein man kann ihn, wie jene Beispiele

zeigen, sehr abmindern und es kommt doch in solchen Fällen mehr darauf an, ein gutes

Gebilde zu erzielen, als die Arbeit des Gieſsers zu erleichtern.

Was die Oberflächenbeschaffenheit betrifft, so lehrt die Erfahrung, daſs poröse

Metallflächen sich rascher oxydiren; was aber rasch entsteht, verschwindet rasch,

die lockeren Oxydschichten haften nicht. Daraus erklärt sich die Ansicht der

Künstler, daſs die Bronze gehämmert werden muſs; das Hämmern verdichtet eben die

Oberfläche.

Ueber die Wolframbronzen macht J. Philipp (Berichte der

deutschen chemischen Gesellschaft, 1882 S. 499) weitere Mittheilungen (vgl.

1880 236 87). Zur Untersuchung derselben erhitzt man die

fein gepulverte Bronze mit einem groſsen Ueberschuſs von ammoniakalischer

Silberlösung in einer Porzellanschale zum Sieden. Das ausgeschiedene Silber wird

abfiltrirt und, um das Durchgehen desselben durch das Filter zu verhüten, mit etwas

Ammoniumnitrat und Ammoniak haltigem Wasser ausgewaschen. Das Filtrat wird, nachdem

der gröſste Theil des Ammoniaks durch Abdampfen verjagt ist, mit Salpetersäure

versetzt, zum Kochen erhitzt, worauf man nach 12stündigem Stehen die ausgeschiedene

Wolframsäure abfiltrirt und mit verdünnter Salpetersäure auswäscht. Aus dem Filtrat

fällt man das überschüssige Silber durch Salzsäure, trocknet die Lösung ein,

befeuchtet den Rückstand mit Ammoniak, verdunstet nochmals und erhitzt mit

Salzsäure, wodurch noch wenige Milligramm Wolframsäure erhalten werden. Im Rest wird

das Natron als Chlornatrium bestimmt.

Bei genügend Material empfiehlt es sich, die Bestimmung des Silbers einerseits, die

der Wolframsäure und des Natrons andererseits in gesonderten Mengen auszuführen; für

letzteren Zweck eignet sich vortrefflich das von Woehler angegebene Verfahren, nach welchem die Bronze mit Schwefel im

bedeckten Tiegel geschmolzen und die erhaltene grauschwarze Masse durch Erhitzen mit

Königswasser zersetzt wird. Die ausgeschiedene, schön gelbe, leicht zu filtrirende

und auszuwaschende Wolframsäure wurde, ohne die Flüssigkeit zur Trockniſs

abzudampfen, direct filtrirt und mit Salpetersäure ausgewaschen. Die blaue Bronze muſs mit

ammoniakalischer Silberlösung im zugeschmolzenen Rohr mehrere Stunden auf 120°

erhitzt werden; in offenen Gefäſsen ist die Zersetzung unvollständig. Für die

Bestimmung des Wolframs und Natriums in der blauen Bronze ist, entgegen der Angabe

von Scheibler, die Woehler'sche Methode gleichfalls

vortrefflich zu verwenden; nur ist es nöthig, das feine Pulver mit Schwefel 7 bis 8

mal im bedeckten Tiegel zu schmelzen und jedesmal den überschüssigen Schwefel durch

Erhitzen zu verjagen. Die entstandene Schwefelververbindung wird alsdann leicht und

in kurzer Zeit durch Königswasser oxydirt. Auch das von Scheibler angewendete Schmelzen mit Aetzbaryt gibt gute Resultate, ist

aber umständlicher und in Folge der Nothwendigkeit, gröſsere Mengen von Bariumsulfat

auszuwaschen, langwieriger.

Nach der von Wright angegebenen Methode wurden 4 Arten

von Wolframbronzen erhalten, welche sich durch goldgelbe, rothgelbe, purpurrothe und

blaue Farbe unterscheiden. Die ersten beiden krystallisiren stets in würfelähnlichen

Formen, die rothe Verbindung wurde theils in Würfeln, theils in formlosen Stücken,

die blaue endlich in Krystallen von prismatischer Form erhalten. Unter sonst

gleichen Bedingungen werden aus an Säure ärmeren Gemischen die ersteren Bronzen, aus

an Säure reicheren die letzteren erhalten. Die gelben Bronzen werden in schönen,

groſsen Krystallen erhalten, wenn man ein Gemisch von 2 Mol. normalen

Natriumwolframiates und 1 Mol. Wolframsäureanhydrid zum Schmelzen erhitzt,

allmählich 40 bis 50 Proc. Zinn hinzugefügt und das Ganze 1 bis 2 Stunden in ruhigem

Fluſs erhält. Unter noch nicht festgestellten Bedingungen bilden sich hierbei auch

rothgelbe Krystalle. Die Zusammensetzung der gelben Bronze entspricht der Formel

Na5W6O18, die der rothgelben Na4W5O15.

Eine Verbindung von der Zusammensetzung NaWO3

scheint nach neueren Versuchen nicht zu bestehen. Durch entsprechende Behandlung

eines Gemisches von 2 Mol. Na2O auf 5 bis 6 Mol.

WO3 wurde schön purpurroth gefärbte Bronze

erhalten; noch saurere Gemische geben blaue Krystalle. Alle diese Bronzen zeigen ein

Volumgewicht von 7,2 bis 7,3.

Fortgesetzte Versuche ergaben, daſs man durch Zersetzung von sauren

Natriumwolframiaten mit Zinn Wasserstoff oder durch den elektrischen Strom

Reductionsproducte erhält, welche je nach der Farbe eine verschiedenartige

Zusammensetzung zeigen. Von diesen sind dargestellt: eine rein goldgelbe (Na5W6O18), eine rothgelbe (Na4W5O15),

eine purpurrothe (Na2W3O9) und endlich eine blaue Verbindung

(Na2W5O15). Die Wolfram bronzen entstehen aus sauren

Natriumwolframiaten durch Verlust von Sauerstoff und zwar wird stets auf 2 Atome

Natrium 1 Atom Sauerstoff entzogen.

Tafeln