| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 202 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von Hugo

Fischer.

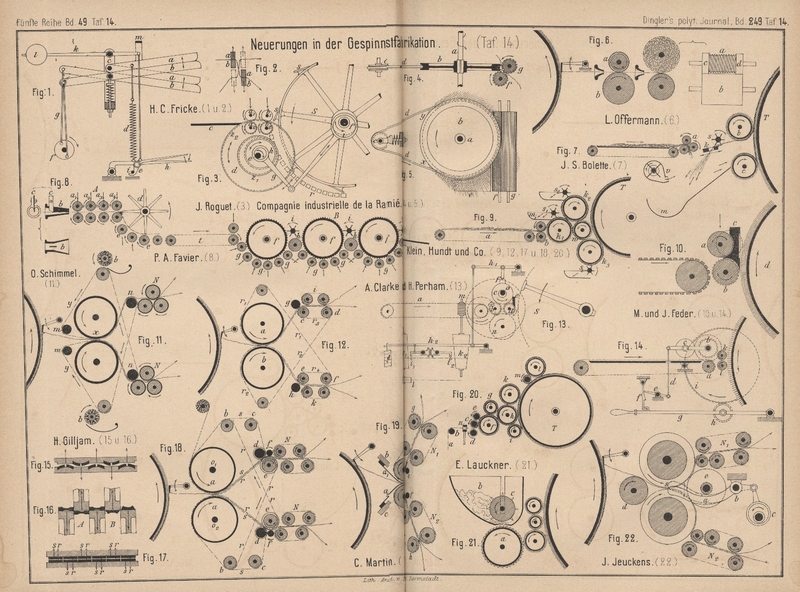

Patentklasse 76. Mit Abbildungen auf Tafel 14.

Hugo Fischer, über Neuerungen in der

Gespinnstfabrikation.

Im Anschlüsse an die früheren Berichte (vgl. 1882 243 *

119.* 195) ist im Nachfolgenden versucht, in kurzen einfachen Darstellungen den

wesentlichen Inhalt derjenigen Deutschen Reichspatente wiederzugeben, welche die

Gespinnstfabrikation betreffen und seit der Niederschrift der genannten Referate bis

jetzt durch das Reichspatentamt veröffentlicht wurden. Allerdings war auch hier, wie

früher, eine Auslese zu halten, da nicht alle der ertheilten Patente für die

Besprechung geeignet erschienen. Die folgenden Zeilen sind demnach als Fortsetzung

der früheren Darlegungen zu betrachten. Zur Erleichterung der Uebersicht ist auch

hier die Eintheilung des Stoffes in einzelne Kapitel erfolgt, welche solche

Gegenstände zusammenfassen, die gleiche Arbeitsziele verfolgen. Einzelne

Abweichungen von der früheren Eintheilung wurden durch den Mangel geeigneter

Unterlagen bedingt, da sich die Erfinderthätigkeit nicht gleichmäſsig auf alle

Theile des Spinnereigebietes erstreckte.

1) Vorbereitung vegetabilischer

Faserstoffe.Vgl. Hugo Fischer 1880 238 * 34. Spencer 1881 239 352. Mülhauser Vorschriften 1881 240 361. Holt's Wolf

und Schlagmaschine 1881 241 * 356. Miauton's Carbonisirapparat 1882 244 * 380. Clough's

bezieh. Mehl's Wollwaschmaschine 1882 244 * 432 und 1883 247

* 368. O. Schimmel's bezieh. Polster's Wolltrockenapparate 1883 248 * 357.

Die Gewinnung der spinnbaren Fasern aus den Stengeln des

Hanfes, Flachses und anderer Pflanzen ist durch H.

C. Fricke in Bielefeld (* D. R. P. Nr. 18195 vom 17. November 1881) um ein

neues Arbeitsverfahren und eine auf demselben gegründete Brechmaschine bereichert

worden; – ob zum Vortheile muſs allerdings vorläufig dahingestellt bleiben und wird

erst durch eingehende Versuche zu erweisen sein. Bei der Beurtheilung dürfte

jedenfalls der Umstand, daſs aller Voraussicht nach bei ungenügender Aufmerksamkeit

des Arbeiters die Fasern beträchtlichen Zugspannungen und daher Schädigung ihrer

Festigkeitseigenschaften unterworfen werden können, nicht auſser Acht zu lassen

sein. Nach den Angaben des Erlinders erfolgt die Zerstörung der die Fasern

bedeckenden Holzschicht dadurch, daſs die Stengel an zwei oder mehreren Stellen

ihrer Länge von Zangen erfaſst werden, welche abwechselnd eine auf- und

niedergehende Bewegung erhalten derart, daſs je zwei benachbarte Zangen immer

entgegengesetzte Bewegung besitzen. Hierdurch werden die zwischen den Zangen frei

liegenden Stengeltheile abwechselnd nach entgegengesetzten Richtungen durchgebogen und an den

Zangenwänden gerieben. Die Stengelfaser widersteht dem hierbei auf sie ausgeübten

Zuge; die holzige, scharf getrocknete Umhüllung wird dagegen zerbrochen und

theilweise von der Faser abgestreift.

Die Zangen sind, wie Fig. 1 und

2 Taf. 14 zeigen, von zwei hölzernen Hebeln a und h gebildet, deren Drehpunkte in dem

Gestelltheile c liegen. Den Schluſs der Zangenbacken

und den Druck derselben gegen die Pflanzenstengel bewirken Schrauben federn d, welche an dem kleinen Winkelhebel e hängen. Die Kurbelscheibe f und Treibstangen g vermitteln die

schwingende Bewegung der Backen a, b. Die Lagerung der

Hebel bedingt es, daſs bei der Schwingung die Zangenflächen, welche die Stengel

halten, auf einander gleiten und somit die Holztheile von den Fasern abzureiben

streben. Für das Durchziehen der Stengel zwischen den Zangenbacken rechnet Fricke auf die Trägheit des rasch schwingenden oberen

Backens, welcher, da nicht direkt angetrieben, bei der Rückkehr des unteren Backens

aus seiner höchsten Stellung kurze Zeit in der gehobenen Lage verharrt und somit die

eingeklemmten Stengel freigibt. Zur vollständigen Zangeneröffnung dient der

Fuſstritt h, welcher den Drehzapfen des Winkelhebels

e trägt. Der kurze hakenförmige Arm dieses

letzteren stützt sich während der Arbeit gegen den festen Gestellzapfen i; die Feder d ist dadurch

fest gehalten, wird aber durch Aushängen des Hebels e,

beim Niedertreten des Trittes h und Anheben des freien

Endes von e mit der Fuſsspitze ausgelöst. In diesem

Falle hebt das am Hebel k befestigte Gewicht l den Tritt empor, gleichzeitig mittels des Bügels m den oberen Zangenbacken von dem unteren abhebend.

Erst durch Niedertreten des Trittes findet wieder der Schluſs der Zange und die

Spannung der Feder statt.

Die von J. Roguet in Paris (* D. R. P. Nr. 18358 vom 22.

Oktober 1881) angegebene, in Fig. 3 Taf.

14 dargestellte maschinelle Einrichtung ist die Vereinigung einer Brech- und Schwingmaschine. Die erstere wird aus zwei

Cylinderpaaren a1, a2 und b1, b2 gebildet, denen das

Material auf dem Tische c zugeführt wird. Die

cylindrischen Walzen sind parallel zur Achse gerippt, die unteren von dem Zahnrade

d angetrieben, die oberen durch Federn belastet,

deren Spannung durch Druckschrauben regulirbar ist. Der Austrittstelle des

Walzenpaares b1, b2 gegenüber liegt die

Schwingtrommel S, deren aus polirten Holz- oder

Metallplatten bestehende, parallel zur Drehachse am Trommelumfange befestigte und

durch Kautschukbuffer nachgiebig unterstützte Schwingmesser s dicht an den Walzen und der Innenfläche eines die Trommel concentrisch

umschlieſsenden Rostes r aus polirten Stäben vorüber

streichen. Die Walzen a2, b2

erhalten Pilgerschrittbewegung, welche hier durch ein Ead'sches Getriebe von der Drehung der beiden Achsen e, f abgeleitet ist. Die Achse e trägt ein Excenter, auf dessen Umfang das durch den Arm g an der Achsendrehung gehinderte Rad h drehbar aufgesetzt ist und die Drehung des Excenters auf den

Zahnkranz z1 des Rades

d und somit auch auf die mit dem innen verzahnten

Kranze z2 dieses Rades

in Eingriff stehenden Antriebräder der Walzen a2, b2 überträgt. Dies liefert die Einzugsbewegung dieser

Walzen. Gleichzeitig wird aber auch der Arm g von dem

Excenter i auf der Achse f

der Schwingtrommel in rasche Schwingung versetzt und dadurch dem Rade h eine geringe Vor-und Rückdrehung um seine

geometrische Achse ertheilt, welche sich abwechselnd zu der Hauptdrehung dieses

Rades und folglich auch zur Drehung der Walzen a2, b2 addirt oder subtrahirt. Diese Walzen

erhalten demnach die der Pilgerschrittbewegung eigenthümliche bald vorwärts, bald

rückwärts gerichtete Drehung, was das Brechen und Abstreifen der Holztheile

wesentlich fördert, ohne doch die Lieferungsfähigkeit zu beeinträchtigen.

Eine eigenthümliche Zuführungseinrichtung zeigt die zur Lösung der spinnbaren Fasern aus unreifem Chinagrase, Flachse, Hanfe und

dgl. von der Compagnie industrielle de la Ramie in

Paris (* D. R. P. Nr. 10309 vom 7. Januar 1880) angegebene Maschine, deren

prinzipielle Einrichtung in Fig. 4 und

5 Taf. 14 dargestellt ist. Diese Einrichtung besteht aus einem um Umfange ausgekehlten und um die vertikale Achse a drehbaren Rade b und dem

von der stellbaren Rolle c geleiteten endlosen Seile

d (vgl. auch Berthet

1882 244 * 121). Die Pflanzenstengel werden bei x so zwischen Seil und Scheibenrand eingeführt, daſs

sie etwa in der Mitte ihrer Länge erfaſst und durch Einpressen in die Scheibenkehle

um fast 180° zusammengebogen werden. Die der oberen Scheibenfläche zugekehrten

Fasern legen sich hierbei auf den kleinen Tisch e auf

und werden von diesem den gerippten Walzen f, g

zugeleitet. Diese erfassen die Fasern, brechen die Holztheile und streifen diese, da

die Fasern durch die Scheibe und das Seil gleichzeitig vorwärts gezogen werden, ab,

so daſs die gereinigte Faser bei y aus dem

zangenähnlichen Apparate entfernt werden kann. Für das Reinigen der zweiten

Faserhälfte werden die gereinigten Enden an einem Haken der oberen Scheibenfläche

verschlungen und ebenfalls zwischen die Walzen geführt.

Eine Maschine für die Absonderung der spinnbaren Bastfasern

aus den Stengeln der chinesischen Nessel empfiehlt P. A. Favier in Villefranche (* D. R. P. Nr. 12 785 vom 15. August 1880).

Nach dem der Maschine zu Grunde liegenden Arbeitsverfahren werden die frischen oder

gedörrten Stengel durch einen bis zur Mitte des Stengelquerschnittes reichenden

Schnitt in der Längenrichtung aufgeschlitzt, zu einem ebenen flachen Streifen

gebogen, der innere, jetzt frei liegende Holzkern vielfach gebrochen und von den

Bastfasern abgelöst und schlieſslich diese letzteren durch Reibung von der äuſseren

Rinde befreit. Die in Fig. 8 Taf.

14 in ihrer prinzipiellen Einrichtung zur Darstellung gebrachte Maschine setzt sich

aus zwei Theilen zusammen, der Abschälmaschine A und

der Reibmaschine B. Beide Theile verbindet, wenn es

sich um die Bearbeitung

bereits getrockneter Pflanzenstengel handelt, ein Transporttuch t oder bei der Schälung frischer Stengel eine doppelte

Reihe hohler, mit Dampf geheizter Walzen, welche der entholzte Stengel durchläuft,

um theilweise getrocknet in die Reibmaschine überzutreten.

Vor dem Eintritte in die Walzenpaare a1 bis a4 der Abschälmaschine

durchläuft der Stengel die anfänglich kreisförmig gestaltete, nach dem Ende zu flach

gedrückte Hülse b. Er wird hierbei von dem bis zur

Hülsenachse herabragenden Messer c aufgeschlitzt und

gelangt flach gebogen zwischen die Walzenpaare a.

Starke Zusammenpressung löst hier den Holzkörper theilweise von dem Baste, so daſs

sich nach dem Zerbrechen der Holzschicht mittels des rasch rotirenden Schlägers d die Holztheilchen leicht absondern und zwischen den

Transportwalzen e austreten. Die Reibmaschine, welcher die entholzte Bast- und

Rindenschicht nun zugeführt wird, besteht aus einer Reihe gröſserer Trommeln f mit parallel zur Achse gerippten Mantelflächen. Diese

werden auf der unteren Hälfte ihres Umfanges von einer Reihe parallel zu einander

gelagerten, ebenfalls gerippten, dünneren Walzen g

umschlossen. Die groſsen Walzen werden direkt angetrieben, die kleineren durch den

Eingriff der Riffeln bezieh. durch die Reibung der zwischen den Walzen

durchlaufenden Fasern mitgenommen. Den Uebergang zwischen zwei benachbarten Trommeln

f vermitteln die Leitwalzen h und Windräder i. Die Riffeltheilung der

Walzen nimmt gegen den Austrittspunkt der Maschine hin allmählich ab; sie beträgt

z.B. für Maschinen mit sechs groſsen Walzen von 160mm Durchmesser bei je zwei auf einander folgenden Walzen 3mm, 2mm,5

bezieh. 2mm. Die kleinen Walzen erhalten hierbei

50mm Durchmesser. Für die Bearbeitung frischer

Stengel empfiehlt es sich, die groſsen Walzen mit Dampf zu heizen; auch ist eine

kurze Hin- und Herschiebung dieser Walzen in der Achsenrichtung der Reindarstellung

der Faser förderlich.

2) Entkletten der Wolle.

Die vollkommene Befreiung der Kammwolle von Kletten und anderen gröſseren

Unreinheiten, welche von den Wollhaaren dicht umschlungen werden, gelingt bei den

zur Zeit üblichen, mit den Krempelspeiseapparaten verbundenen

Entklettungseinrichtungen meist nur unbefriedigend. Es ist dies die Folge des

Umstandes, daſs stets nur die eine Seite der die

Klettenwalze bedeckenden Wollschicht, nämlich die äuſsere, der Wirkung des

Klettenschlägers ausgesetzt ist, während die auf den Grund der Walzengarnitur

gedrückten Unreinheiten sich der Schlagwirkung entziehen. Die Firma Klein, Hundt und Comp. in Düsseldorf (* D. R. P. Nr.

11050 vom 31. März 1880) beseitigt diesen Mangel in einfacher Weise durch Anfügung

einer weiteren Klettenwalze mit Schläger zwischen

Trommel und dem das Wollvlieſs an diesen abgebenden Wender. Die Einrichtung ist

durch Fig. 9 Taf. 14 veranschaulicht. Die auf dem Lattentuche a ausgebreitete und von den Einziehwalzen b erfaſste Wolle tritt in den Beschlag der ersten

Klettenwalze k1 ein,

auf welcher die oberhalb der Zahnspitzen liegenden Kletten von dem Schläger s1 in die Mulde m1 abgeworfen werden.

Durch eine zweite Klettenwalze k2 mit kleinerer Umfangsgeschwindigkeit als k1 findet eine Theilung

der Wollschicht in der Dicke statt, derart, daſs die obere Schichthälfte auf diese

Walze übergeht, um hier nochmals der Wirkung des Schlägers s2 unterworfen und dann an die Wenderwalze

w abgegeben zu werden. Die in k1 zurückgebliebene

Vlieſshälfte wird an der Berührungsstelle von k1 und w ebenfalls von letzterer aufgenommen und vereinigt

sich somit wieder mit der über k2 gegangenen Hälfte. Sie bildet aber jetzt nicht

mehr die untere Schicht, sondern steht auf den Spitzen der Kratzenzähne, wird in

dieser Lage auf die neu zugefügte dritte Klettenwalze k3 übertragen und hier von dem rotirenden

Schläger s3 gereinigt.

Die beiden vom Wender w und von der Klettenwalze k3 kommenden

Vlieſsstreifen vereinigen sich sodann auf der Krempeltrommel T.

L. Offermann in Leipzig (*Erl. D. R. P. Nr. 10000 vom 6.

Januar 1880) bemüht sich die bei der Verarbeitung der Kammwolle auf der Krempel

aufgerollten und in Fasern verschiedener Länge zerlegten Ringelkletten dadurch für die Abscheidung aus dem Vlieſse vorzubereiten,

daſs er dieselben zerstückelt und somit die Ablösung

von der Faser bei dem Kämmprozesse erleichtert. Die Einrichtung besteht aus zwei

über einander gelagerten und fest zusammengepreſsten Walzen a und b (Fig. 6 Taf.

14). Die untere Walze b besitzt eine glatt abgedrehte

Mantelfläche, die obere a ist mit ringsum laufenden,

scharfkantigen Rippen versehen. Der Durchmesser des mittleren Walzentheiles ist

wenig kleiner als derjenige der Endscheiben c und d, so daſs die Schneiden der Rippen um einen kleinen

Betrag von der Umfläche der Walze b abstehen. Hierdurch

soll eine Verletzung der stark elastischen, in dünne Schicht zwischen die Walzen

geführten Wollfasern vermieden, dagegen die Zertrümmerung der stärkeren und spröden

Klettenfasern herbeigeführt werden.

Vorzugsweise für die Reinigung des durch Zerfaserung von

wollenen Lumpen erhaltenen Fasergemenges (Kunstwolle) von fremden Festkörpern ist ein von J.

S. Bolette in Pepinster (* D. R. P. Nr. 16537 vom 5. April 1881)

angegebener Krempelspeiseapparat bestimmt. Die Eigenthümlichkeit dieser in ihren

wesentlichen Theilen durch Fig. 7 Taf.

14 wiedergegebenen Einrichtung besteht darin, daſs die Speisung der Krempeltrommel

T periodisch mit kleinen Fasermengen erfolgt, die

ein rotirender oder, wie in der Zeichnung dargestellt, durch ein Kurbelgetriebe

geradlinig hin und her bewegter Kamm k den Speisewalzen

a entnimmt und an die Walze b abgibt. Auf dem Wege von a nach b läuft dieser Kamm an einem rasch rotirenden

Klettenschläger s vorüber, welcher die auf den

Kammzähnen ruhenden Festkörper abschlägt und in die Mulde m wirft. Kurze, hierbei mit fortgeschleuderte Faserenden scheidet ein

durch den Ventilator v erzeugter Luftstrom von den

herabfallenden Unreinheiten und führt sie der Walze c

und der Krempeltrommel T zu. Die Reinigung der Fasern

ist in Folge der von dem Schläger s getroffenen

geringen Fasermenge jedenfalls eine vorzügliche; doch läſst es die periodische

Speisung der Krempel fraglich erscheinen, ob die Leistungsfähigkeit der letzteren

als eine für die Praxis genügende zu betrachten ist.

(Fortsetzung folgt.)

Tafeln