| Titel: | Maschinen zur Verfertigung hölzerner Wagenräder. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 487 |

| Download: | XML |

Maschinen zur Verfertigung hölzerner

Wagenräder.

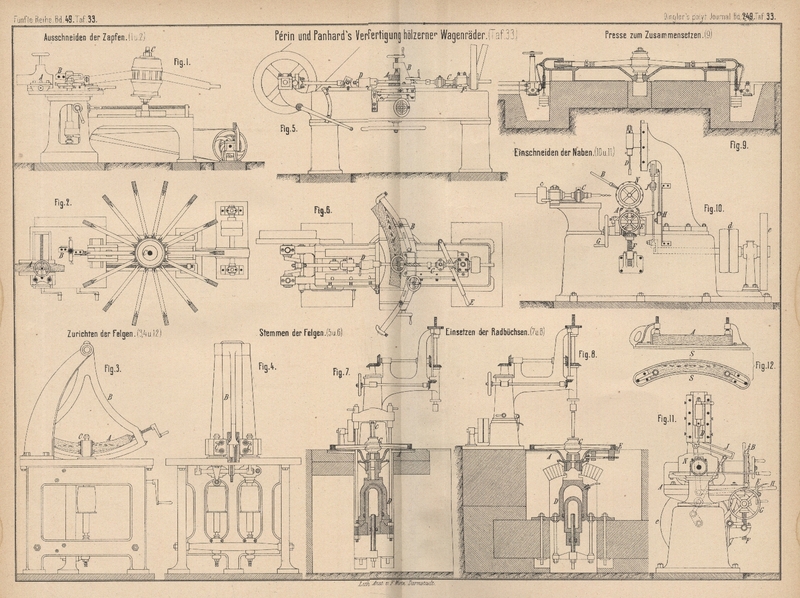

Mit Abbildungen auf Tafel 33.

Maschinen zur Verfertigung hölzerner Wagenräder.

Ueber einen ganzen Satz zur Fabrikation von Wagenrädern bestimmter Maschinen, welche

von der bekannten Maschinenfabrik Périn, Panhard und

Comp. in Paris gebaut werden, bringt die Revue

industrielle, 1882 S. 314 unter Beigabe von Abbildungen Beschreibungen,

denen nachfolgender Auszug entnommen ist. Ohne auf den Arbeitsgang bei der Herstellung hölzerner

Wagenräder näher einzugehen, in welcher Beziehung auf einen früheren Artikel über

die entsprechenden Maschinen von Guilliet (vgl. 1872

206 * 5) verwiesen wird, sollen im Folgenden nur die

Eigenthümlichkeiten der Périn und Panhard'schen Specialmaschinen hervorgehoben

werden.

Die Maschine zur Formgebung der Speichen ist im

Wesentlichen eine 4 fache mit Fräsen arbeitende Copirmaschine. Die vorgeschnittenen

bezieh. gespaltenen Hölzer werden, in einem Schlitten eingespannt, unter

gleichzeitiger Drehung in ihrer Längenrichtung unter den Fräsern hingeführt. Diese

sind mit ihrer gemeinschaftlichen Achse in einem um eine horizontale Achse

schwingendem Rahmen gelagert, dessen Hebung und Senkung entsprechend der Form der

Speichen durch ein diesen congruentes und in ganz gleicher Weise unter dem Rahmen

durchgeführtes Guſsmodell bewirkt wird. Die Maschine bedarf zur Fräsung von 4

mittelgroſsen Speichen nur 6 bis 7 Minuten, so daſs sich ihre tägliche Leistung

unter Berücksichtigung der unvermeidlichen Arbeitspausen auf 250 bis 300 Stück

beläuft. (Vgl. Guilliet 1872 206 * 6 bez. J. Gilchrist 1861 161 * 87.)

Das Anschneiden der Zapfen an die Speichen geschieht auf

der in Fig. 1 und 2 Taf. 33

abgebildeten Fräsmaschine. Zunächst werden die in die

Nabe einzupassenden Zapfen ausgebildet, indem die Speichen in den Support A eingespannt und mit ihren Innenenden an der senkrecht

gelagerten Frässcheibe B vorübergeführt werden. Mit

derselben Frässcheibe werden aber auch die äuſseren Enden der Speichen, nachdem

letztere in die Nabe eingefügt sind, bearbeitet. Zu diesem Zwecke wird die Nabe auf

die Spindel C aufgesetzt und nach und nach jede Speiche

der Frässcheibe B dargeboten. Auf diese Weise erhalten

die Speichen eine genau gleiche Länge. Ober- und Untermesser des Fräskopfes B sind entsprechend der gewünschten Stärke der Zapfen

achsial verschiebbar.

Zum Zurichten der Felgen dient gleichfalls eine

besondere Maschine, welche in Fig. 3 und

4 Taf. 33 dargestellt ist. Zum Bearbeiten der Seitenflächen wird das

Felgenstück A in den pendelnden Rahmen B eingespannt und mit diesem zwischen den beiden sich

entgegengesetzt drehenden Parallelfräsen C

durchgeführt. Die Dicke der Felgen ist demnach abhängig vom Abstande der Fräsköpfe

C und von ihren Durchmessern. Auf welche Weise

jedoch die Maschine den verschiedenen Felgenstärken angepaſst wird, ist nicht

mitgetheilt. Behufs des Fräsens der gekrümmten Flächen der Felge A wird dieselbe auf einer Schablone S (Fig. 12

Taf. 33) von entsprechender Krümmung aufgespannt und mit deren Hilfe an einem der

beiden Fräsköpfe C derart vorbeigeführt, daſs der

Schnitt stets mit der Faser erfolgt und ein Ausreiſsen des Holzes nicht eintreten

kann. Zum Betriebe der Maschine sind etwa 2e

nöthig. (Vgl. Guilliet 1872 206 6.)

Die nächste Arbeit besteht in dem Einstemmen der

Speichenzapfenlöcher in die Felge, welches auf der in Fig. 5 und

6 Taf. 33 dargestellten Maschine geschieht. Die Felge A wird auf einem Supporte B fest eingespannt

und von der Auſsenseite her durch den von der Maschine angetriebenen und von Hand

mittels des Hebels E vorgeschobenen Bohrapparat C das Zapfenloch vorgebohrt, worauf das genaue

Ausstemmen desselben von der inneren Seite der Felge aus durch die Stemmvorrichtung

D bewirkt wird. Der Support ist mit solchen

zweckdienlichen Stellvorrichtungen versehen, welche es ermöglichen, allen

Zapfenlöchern die genau gleiche Form und Stellung zu ertheilen.

Für kleinere Werkstätten wird die Maschine in etwas veränderter Ausführung

hergestellt, so daſs dieselbe auch zum Stemmen der

Zapfenlöcher in den Radnaben verwendet werden kann, sofern der Durchmesser

der letzteren 300mm nicht überschreitet. Zu diesem

Zwecke bedarf es nur eines etwas veränderten Supportes.

Für einen ausgedehnteren Betrieb wird jedoch für das Einarbeiten der Zapfenlöcher in die Nabe eine besondere Maschine gebaut,

welche in Fig. 10 und

11 Taf. 33 abgebildet ist. Die vorher abgedrehte Radnabe N wird zwischen 2 Docken auf dem Supporte A drehbar gelagert. Mittels des Klinkenhebels B kann dieselbe nach Fertigstellung eines Zapfenloches

genau um die erforderliche Theilung gedreht und in der neuen Lage festgestellt

werden. Jedes Zapfenloch wird zunächst mittels der wagerecht angeordneten, von Hand

anstellbaren Bohrvorrichtung C vorgebohrt und, nachdem

dasselbe bei wiederholter Schaltung der Nabe in die höchste Stellung gelangt ist,

durch die vertikale Stemmmaschine fertig ausgestemmt. Das allmähliche Vorschieben

des Stemmeisens D wird durch die mittels des Handhebels

E verstellbare Tasche J und eine Verschiebung des Supportes in der Längenrichtung durch das

Handrad E bewirkt. Die mittels des Rades G bethätigte Schraube F

erlaubt, dem Supporte mit der Nabe verschiedene geringe Neigungen zu ertheilen,

entsprechend der Schrägstellung der Zapfenlöcher, c ist

die Antriebsriemenscheibe für die Bohrvorrichtung C

deren Spindel mit Nuth und Feder in der hohlen Nabe von c geführt wird, d ist das Riemenscheibenpaar

für die Stemmmaschine, bei welcher ein gleichmäſsigerer Gang durch das Schwungrad

e erzielt wird. (Vgl. Goſs 1878 229 * 514.)

Nachdem die einzelnen Bestandtheile der Räder in beschriebener Weise hergestellt

sind, kann das Zusammensetzen erfolgen. Die für diese

Arbeit bestimmte Maschine besteht aus einer kräftigen Guſseisenplatte (Fig.

9 Taf. 33), welche in der Mitte einen Dorn zur Aufnahme der Nabe besitzt,

während an dem Umfange sieben nach dem Mittelpunkte gerichtete hydraulische

Preſscylinder in gleichen Abständen angebracht sind. Zunächst wird eine Speiche nach

der anderen in die auf dem Dorne durch eine Mutter festgehaltene Nabe gesteckt und

mit Hilfe eines Preſscylinders fest hineingedrückt. Die ganze Arbeit dauert etwa 5

bis 8 Minuten. Schlieſslich werden die Felgen auf die Speichenzapfen aufgebracht und

das ganze Rad 5 Minuten lang dem gleichzeitigen Drucke aller 7 Preſscylinder

ausgesetzt. Auf das derart stark zusammengedrückte Rad kann alsdann der Reifen

aufgelegt werden, wobei derselbe einer nur geringen Erwärmung bedarf, um doch

genügend fest zu sitzen (Tel Colas 1869 194 * 24.)

Die beschriebenen Arbeitsmethoden gewähren zwar eine recht groſse Genauigkeit;

dennoch ist eine geringe Excentricität der Nabe gegen den Kranz der Natur des Holzes

gemäſs nicht ganz ausgeschlossen. Um ein völlig genaues Rundlaufen des Rades zu

erreichen, wird daher das Ausbohren der Nabe und das

Einsetzen der Badbüchse ganz zuletzt auf einer besonderen Maschine (Fig.

7 und 8 Taf. 33)

vorgenommen. Zu dem Ende wird das Rad, nachdem sowohl der Reifen, als auch die

Nabenringe aufgezogen sind, auf die wagerechte Platte A

aufgelegt und durch drei sich gleichmäſsig gegen den Mittelpunkt bewegende Backen

E festgehalten und gleichzeitig genau centrirt, so

daſs sich der Mittelpunkt des Rades genau über dem der Scheibe befindet. Hierauf

wird der Ausleger einer Krahnbohrmaschine über das Rad gedreht, bis die Bohrspindel

genau conachsial zur Achse des Rades steht, und in dieser Stellung durch eine Klinke

festgehalten. Nachdem die Nabe ausgebohrt ist, wird die Bohrmaschine wieder bei

Seite gedreht und mittels einer unter der Platte A

befindlichen hydraulischen Presse D die Achsbüchse c in die Nabe C

hineingezogen.

Tafeln