| Titel: | Ueber Neuerungen an Wasserröhrenkesseln. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 1 |

| Download: | XML |

Ueber Neuerungen an Wasserröhrenkesseln.

Mit Abbildungen im Texte und auf Tafel 1.

(Patentklasse 13. Fortsetzung des Berichtes Bd.

256 S. 425.)

Ueber Neuerungen an Wasserröhrenkesseln.

Kessel mit liegenden, von einer

Endkammer ausgehenden Röhren.

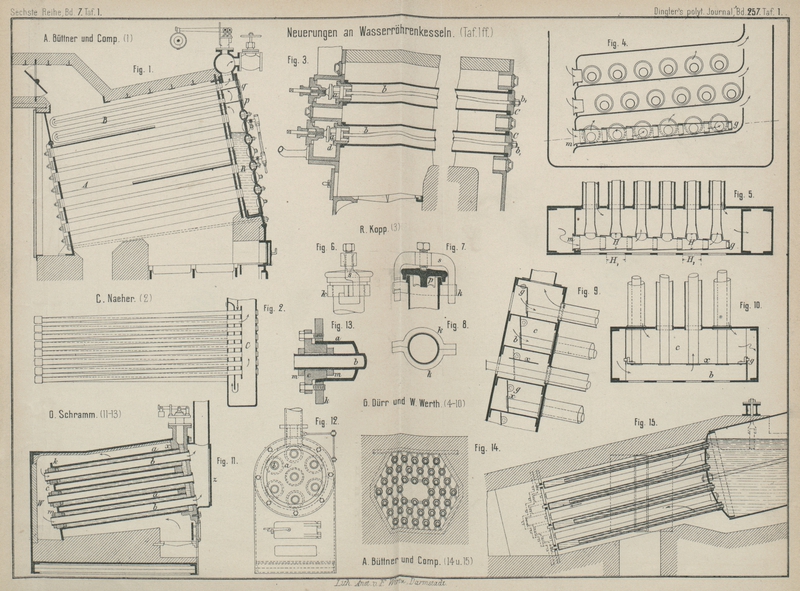

Die Rheinische Röhrendampfkessel-Fabrik A. Büttner und

Comp. in Uerdingen (* D. R. P. Nr. 28361 vom 29. Januar 1884) baut jetzt

auch solche Röhrenkessel, bei welchen sämmtliche Röhren von einer gemeinschaftlichen

vorderen Kammer ausgehen, hat dabei aber wieder das Hauptaugenmerk auf eine gute

Trocknung des Dampfes gerichtet. Zu diesem Zwecke sind, wie aus Fig. 1 Taf. 1 ersichtlich,

oberhalb der weiten, hinten geschlossenen Röhren A, in

welche Umlaufröhren eingelegt sind, engere gabelförmige Röhren B angeordnet und zwischen deren Mündungen in den

Wasserkasten R Querbleche q und p derart eingesetzt, daſs der Dampf

gezwungen wird, diese Röhren B in der angedeuteten

Weise zu durchströmen. Da dieselben eine ganz bedeutende Heizfläche haben, so ist

wohl anzunehmen, daſs das vom Dampfe mitgerissene Wasser in denselben vollständig

zur Verdampfung gelangt.

C. Naeher in Chemnitz (* D. R. P. Nr. 30283 vom 13. Juni

1884) hat den ganzen Dampferzeuger (abgesehen vom Oberkessel) aus solchen

Gabelröhren, wie sie bei Fig. 1 zur Dampftrocknung

verwendet sind, hergestellt. Die beiden Schenkel jeder Röhre haben aber, wie in Fig. 2 Taf. 1

abgebildet ist, ungleiche Länge und sind in entgegengesetzter Richtung etwas

geneigt. Die längeren Schenkel ragen um ein Stück in die Wasserkammer C hinein und sind hier in einer Zwischenwand befestigt,

welche die Strömung des aufsteigenden Dampf- und Wassergemisches von der

absteigenden Strömung des vom Oberkessel kommenden Wassers scheidet. Eine zweite

Zwischenwand führt das Wasser zunächst nach unten, ehe es in die Röhren eintritt,

damit sich der mitgeführte Schlamm u.s.w. im unteren Theile von C ablagere und aus den Röhren möglichst fern gehalten

werde.

Eine französische Construction von H. Menay in Havre (*

D. R. P. Nr. 27623 vom 7. December 1883), hauptsächlich für Schiffe bestimmt, ist nach Armengaud's Publication

industrielle, 1885 Bd. 30 S. 193 nachstehend in Textfig. 1 bis 3 dargestellt. Auch hier

ist die vordere Kammer durch eine Zwischenwand in zwei Räume geschieden, welche

jedoch weder oben oder unten, noch seitlich, sondern nur durch den Oberkessel C hindurch mit einander in Verbindung stehen.

Fig. 1., Bd. 257, S. 2

Fig. 2., Bd. 257, S. 2

In der Zwischenwand e sind die

inneren Umlaufröhren O befestigt. Der in den Röhren M entwickelte Dampf gelangt aus der inneren Kammer

durch seitliche Kanäle e1 in den Oberkessel C, während das Wasser aus

diesem durch c in die vordere Kammer herabflieſst. Um

noch weitere Heizflächen zu gewinnen und die Wärmeverluste zu vermindern, sind die

Seitenwände Fig.

3. durch Wasserkammern ersetzt, welche durch verhältniſsmäſsig weite Rohre

D mit einander und durch einige sehr enge Röhren

b mit dem Oberkessel in Verbindung stehen. Durch

die Achse jedes Rohres D geht ein Ankerbolzen.

Fig. 3., Bd. 257, S. 2

Der kleine Behälter R soll als

Schlammsammler dienen. Der Dampf wird durch einen den Schornstein K umgebenden Ueberhitzer L

geleitet. Die vordere Wasserkammer ist aus zwei Platten E1 und E2 und einem guſseisernen Ringe E zusammengeschraubt (vgl. Textfig. 3) und

nur durch einen centralen kräftigen Bolzen verankert. Die schmiedeisernen Röhren M und O sind mittels

Bronzemuttern m und o

befestigt. Behufs Reinigung derselben wird die Vorderplatte E1 der Kammer abgeschraubt und die

Zwischenwand e mit den Innenröhren O herausgezogen.

Der dargestellte Kessel, für einen Dampfdruck von 5,5k/qc bestimmt, hat eine Heizfläche von

75qm. Der Oberkessel hat bei einem Durchmesser

von 900mm eine Blechdicke von 14mm; dieselbe Dicke haben auch die Wände der

Seitenkammern. Die unmittelbar über dem Roste liegenden Röhren D haben sogar bei 250mm Durchmesser eine Wandstärke von 19mm,

die übrigen von 10mm und die Röhren M bei 85mm innerem

Durchmesser eine Wandstärke von 5mm.

Bei einer anderen Ausführungsform sind die Seitenkammern durch lothrechte Rohre und

bei einer dritten durch wagerechte Rohre ersetzt. Die Kessel sind bereits mehrfach

seit längerer Zeit im Betriebe und sollen sich gut bewähren, namentlich wegen des

energischen Wasserumlaufes frei von Kesselstein bleiben, wenn der Schlamm etwa

wöchentlich 2 mal abgeblasen wird. In Deutschland werden derartige Formen wohl kaum

viel Anklang finden.

Die jedenfalls empfehlenswerthe vollständige Trennung der absteigenden, in die

Innenröhren führenden Strömung von der aufsteigenden des aus den äuſseren Röhren

kommenden Dampf- und Wassergemisches, welche schon von E.

Alban angestrebt wurdeSiehe E. Alban: Die Hochdruckdampfmaschine,

Rostock 1843. Die Scheidewände in den Kammern, auf die es hier ankommt,

finden sich D. p. J. 1849 112 * 1, woselbst über Alban's

Erfindungen berichtet wird, nickt angegeben., ist auch bei

mehreren anderen Constructionen durchgeführt. Wie Alban

haben G. Dürr und W. Werth

in Ratingen bei Düsseldorf (* D. R. P. Nr. 27528 vom 18. September 1883) etwas

geneigte Querwände, aus ⊓ oder ⊤-Eisen bestehend, in der Kammer befestigt, welche einerseits einen Kanal

für die aufsteigende, andererseits einen solchen für die absteigende Strömung frei

lassen, wie in Fig.

4 und 5 Taf. 1 dargestellt ist. In das vordere etwas aufgetriebene Ende jedes

Innenrohres ist ein ⊤-förmiges Rohrstück eingesetzt und

sämmtliche ⊤-Stücke einer Reihe sind in einander

gesteckt, so daſs sie ein von m nach g hin allmählich enger werdendes und bei g geschlossenes Rohr bilden. Der Durchmesser H1 der

Reinigungsöffnungen in der vorderen Kammerwand ist etwas gröſser als die Breite H der ⊤-Rohre, so daſs diese

behufs Reinigung der Röhren leicht herausgenommen werden können. Zum Verschlusse der

hinteren Rohrenden dienen Kappen aus Stahlguſs (Fig. 6 bis 8), welche mit drei

Führungsstegen p versehen sind und auf den

kegelförmigen Rohrbord gepreſst werden. Der Bügel s

wird nicht unmittelbar hinter den Bord, sondern an zwei Rohrschellen k gehängt, so daſs der Druck auf den ganzen Umfang des

Bordes vertheilt wird.

Bei einer neueren einfacheren Anordnung von G. Dürr und

W. Werth (* D. R. P. Nr. 29087 vom 9. December

1883) ist die Kammer jeder Rohrschicht durch ein eingehängtes, um zwei Zapfen

drehbares Blech x (vgl. Fig. 9 und 10 Taf. 1) in zwei Räume

b und c geschieden, in

welchem Bleche die Innenröhren ruhen. Die Kammern b

sind rechts, die Kammern c links geschlossen. Um zu den

äuſeren Röhren zu gegelangen, werden die Innenröhren durch die Reinigungsöffnungen

zunächst herausgezogen und dann die Bleche x um die

Zapfen g in die wagerechte Lage gedreht.

Um einzelne Röhren auch während des Betriebes auswechseln zu können, will R. Kopp in Huttrop, Rheinprovinz (* D. R. P. Nr. 27359

vom 13. December 1883) die in Fig. 3 Taf. 1 abgebildete

Einrichtung benutzen. Das vordere Rohrende ist über den kegelförmigen, in die

Kammerwand eingehängten Stutzen d gezogen, welcher

zugleich den Sitz für ein Ventil a bildet. In den Steg

dieses Stutzens ist der Kopf einer Ankerschraube b

eingehängt, welche sämmtliche Theile einschlieſslich des Deckels C am hinteren Rohrende zusammenhält. Die Bolzen b sind wellenförmig gebogen, um eine etwas ungleiche

Ausdehnung der Röhren und Bolzen zu ermöglichen. Um eine Röhre auszuwechseln, hat

man hiernach nur nöthig, das betreffende Niederschraubventil a zu schlieſsen, die Mutter b1 zu lösen, nach Abnahme des Deckels das Rohr durch

die Hinterwand herauszuziehen, ein neues einzusetzen und nach Aufsetzen des Deckels

mittels der Mutter b1

fest einzupressen, worauf das Ventil a wieder geöffnet

werden kann.

Der in Fig. 11

und 12 Taf. 1

abgebildete Kessel von O. Schramm in Berlin (* D. R. P.

Nr. 31207 vom 2. August 1884) besteht aus einer geringeren Zahl ziemlich weiter

Röhren a, durch welche engere Heizröhren b hindurchgeführt sind. Am vorderen Ende werden die

Röhren a in die Hinterwand x der Wasserkammer eingeschraubt, während das hintere Ende in einem Bleche

k ruht. Die inneren Röhren b werden hinten mittels je eines Kegelstumpfes c, welcher zwischen zwei auf b

aufgeschraubten Muttern m gehalten wird, gegen die

äuſseren Röhren abgedichtet, wie aus Fig. 13 ersichtlich ist.

Die vorderen Enden der Innenröhren werden, nachdem hinten die Pfropfen c eingepreſst sind, in der Auſsenwand des Wasserkastens

umgebördelt. Um die Röhren herauszunehmen, hat man die hintere Wand W zu öffnen, die äuſseren Muttern m abzuschrauben und die Kegelstutzen loszuschrauben und

herauszuheben, worauf man die Röhren a herausschrauben

kann. Die Innenröhren können dann, nachdem sie durch einen Schlag auf das hintere

Ende gelöst sind, durch die Rauchkammerthür z

herausgezogen werden. Diesem wie dem vorbeschriebenen Kessel fehlen die Bedingungen

für einen geregelten Wasserumlauf.

Die schräge Gestalt und Lage – welche F. Rupert und C. Sulzberger (1883 248 *

107) einem Field'schen Kessel gegeben, um die schnelle

Zerstörung, namentlich des

Rohrbodens zu vermeiden – will die Rheinische

Röhrendampfkessel-Fabrik A. Büttner und Comp. in Uerdingen (* D. R. P. Nr.

29393 vom 3. Februar 1884) für Kessel benutzen, welche hinter metallurgischen Oefen

aufgestellt werden. Dabei war hauptsächlich die Absicht maſsgebend, eine

verhältniſsmäſsig groſse Heizfläche, wie sie Röhrenkessel bieten, zu erlangen, ohne den Zug der Heizgase merklich zu beeinträchtigen.

Der Kessel ist schräg in den annähernd wagerecht streichenden Zugkanal

hineingesenkt, so daſs eine Richtungsänderung des Gasstromes vermieden ist. Um die

verhältniſsmäſsig langen Röhren am hinteren geschlossenen Ende zu unterstützen, sind

dieselben mit dünnen Zapfen in einem gegossenen, ebenen oder treppenförmigen Gitter

gelagert (vgl. Fig.

14 und 15 Taf. 1), dessen Stäbe einen bogenzweieckigen Querschnitt haben, mithin

den Heizgasen möglichst geringen Widerstand bieten.

(Schluſs folgt.)

Tafeln