| Titel: | Ueber Neuerungen in der Giesserei. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 7 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

(Patentklasse 31. Fortsetzung des Berichtes Bd.

253 S. 363.)

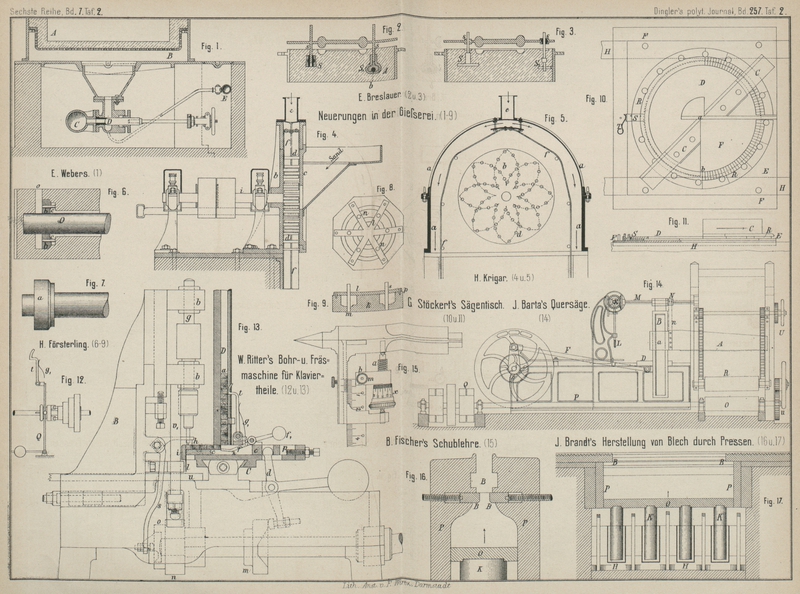

Mit Abbildungen auf Tafel

2.

Ueber Neuerungen in der Gieſserei.

Heinr. Krigar in Hannover (* D. R. P. Nr. 29 925 vom 6.

Mai 1884) hat eine Misch- und Mahlmaschine für Formsand

angegeben, die im Wesentlichen die Einrichtung der Carr'schen Schleudermühle (1871 201 * 387) besitzt, welche letztere nicht nur

zum Zerkleinern von Erzen u. dgl. dient, sondern auch schon längere Zeit von Sebold und Neff in Durlach für Gieſsereizwecke

ausgeführt wird (vgl. Uebersicht 1884 252 * 453). Bei Krigar findet sich eine feste Scheibe c mit

Schlagstiften d, welche in dem Gehäuse a befestigt ist, und eine auf der Welle i festgekeilte und mit dieser umlaufende Stiftscheibe

b. Um nun ein Festsetzen des Sandes innerhalb der

Maschine wirksam zu verhindern, ist um die Stiftscheiben herum ein Lederriemen f aufgehängt, dessen freie Beweglichkeit dadurch

gesichert ist, daſs durch das Rohr e Wind von etwa 400

bis 450mm Wassersäule eingelassen und dadurch

aller Sand hinausgeblasen wird. – Hiernach kann die beschriebene Maschine als eine

um 90° verdrehte Anordnung der Maschine von G. Schütze

(vgl. 1884 252 * 453) betrachtet werden.

Um gesunde, blasenfreie, glattflächige und scharfkantige

Guſstücke zu erzielen, sucht Ernst Webers in Manchester (* D. R. P. Nr. 30944 vom

10. Juli 1884) den oxydirenden Sauerstoff der Luft nicht allein aus den Hohlräumen

der Form, sondern auch aus den Poren des Formsandes zu entfernen. Zu diesem Behufe

wird der mit durchlöchertem Boden versehene Formkasten A (Fig.

1 Taf. 2) dicht auf den Kasten B aufgesetzt.

In den kegelförmigen Ansatz desselben münden 2 Leitungen aus den Rohren C und E, durch welche dem

Kasten heiſse Druckluft bezieh. irgend ein brennbares, aber nicht oxydirendes Gas

zugeführt wird. Die Gasmischung ist dann unter dem Formkasten zu entzünden und wird

durch die Form hindurch gedrückt, so daſs nicht allein die Form ausgetrocknet und

angewärmt, sondern auch die Luft aus ihren Poren ausgetrieben wird. Sind beide

Formkastenhälften in dieser Weise vorbereitet, so setzt man sie über dem Kasten B zusammen, sperrt die Druckluft mittels des Ventiles

D ab und läſst nur Gas allein in die Form

eintreten. Ist letztere vollständig mit demselben angefüllt, so kann der Guſs

beginnen.

R. W. Traylor in Richmond, Nordamerika (* D. R. P. Nr.

30681 vom 9. September 1884) stellt widerstandsfähige Formen

aus unverbrennlichem Glimmer her; dieselben sollen wiederholt benutzt

werden können. Beide Formkastenhälften werden mit Glimmerblättern oder

Glimmerstücken gefüllt, so daſs die Fugen parallell den Längsseiten der Formkasten

liegen. Diese Glimmerblätter werden nun stark zusammengepreſst, so daſs

geschmolzenes Metall in die Fugen nicht eindringen, wohl aber die Luft durch dieselben hindurch noch

entweichen kann. In dem Glimmerkörper wird dann die Form ausgeschnitten und ihre

Oberfläche geglättet. Bei Guſsstücken, welche nur auf einer Seite einer glatten

Oberfläche bedürfen, kann natürlich für letztere eine Sandform benutzt werden. Wie

die Pressung der Glimmerblätter geschieht, ist nicht angegeben, ebenso wenig Näheres

über das Ausschneiden der Formen; es wird nur erwähnt, daſs auch entsprechend

ausgeschnittene Glimmerblätter neben einander in die Form gelegt und

zusammengepreſst werden können.

Um beim Gieſsen aus der Pfanne Schlacke zurückzuhalten,

auch den Arbeiter zu sparen, welcher gewöhnlich zur Abhaltung der Schlacke vom

Ausgusse verwendet werden muſs, bringt Louis Dill in

Frankfurt a. M. (* D. R. P. Nr. 30 339 vom 22. Juli 1884) vor dem Ausgusse quer

durch die Gieſspfanne hindurch eine nicht ganz bis zum Boden reichende Scheidewand

an, an sich keine neue Idee. Dieselbe kann senkrecht oder etwas geneigt stehen und

muſs gewöhnlich durch viereckige Zapfen in ihrer Stellung zur Pfanne gehalten

werden; die Platte muſs aber auch leicht ausgenommen werden können, um etwaige

Verstopfungen unter derselben zu entfernen. Für kleinere Gieſspfannen aus Guſseisen

ohne Lehmbekleidung empfiehlt Dill die Führung einer

aus Graphit hergestellten Scheidewand in Nuthen der Gieſspfanne. Eine weitere

Befestigung ist dann nicht erforderlich. Natürlich muſs das Füllen der Pfanne in der

gröſseren Abtheilung erfolgen, so daſs Schlacke überhaupt nicht mit dem Ausgusse in

Berührung kommt.

Die verlorenen Köpfe groſser Guſsstücke haben bekanntlich den Zweck, die in Folge des

Setzens des Metalles und seiner Zusammenziehung beim Erkalten etwa entstehenden

Hohlräume auszufüllen. Oftmals gelingt dies aber nur theilweise, weil der verlorene

Kopf zu schnell erhärtet. J. D. Ellis in Sheffield (*

D. R. P. Nr. 30516 vom 27. Mai 1884) heizt deshalb die Form des verlorenen Kopfes vor dem Gieſsen stark an

und hält das Metall daselbst so lange flüssig, bis das eigentliche Guſsstück

erhärtet ist. Das Metall des verlorenen Kopfes kann in Folge dessen nach Bedarf in

den unteren Theil des Guſsstückes eindringen. Die Erwärmung der Kopfformen kann auf

verschiedene Weise erreicht werden, entweder durch ein um die Form gelegtes

Kohlenfeuer, oder durch Anordnung der Kopfformen mehrerer Guſsformen in einem

gemeinschaftlichen Kanäle, durch welche Feuergase streichen.

Die beim Formen von Flanschenröhren üblichen Verfahren,

um Schraubenlöcher in die Flanschen einzugieſsen, haben

zu keinen brauchbaren Ergebnissen führen können, weil es trotz der gröſsten

Geschicklichkeit des Formers schwer zu erreichen ist, daſs die Abstände der

eingegossenen Schraubenlöcher genau der vorgeschriebenen Lehre entsprechen. H. Försterling in Charlottenburg (* D. R. P. Nr. 30737

vom 23. August 1884) schlägt deshalb folgende Einrichtung vor: Die Flansche des

Rohrmodelles Fig.

7 Taf. 2 ist mit einer cylindrischen Verstärkung a

ausgestattet, welche an

der Uebergangsstelle zur Flansche kegelförmig abgeschrägt ist. Auf den cylindrischen

Rohrkern O (Fig. 6) ist ein Kernring

b geschoben von gleichem Durchmesser und gleicher

Abschrägung, aber geringerer Dicke. Der Kernring b ist

an seiner dem Rohrkörper zugekehrten Seite so gestaltet, daſs er als Formwandung für

die zu gieſsende Flansche dient. Auſserdem hat der Kernring Löcher von gleichem

Durchmesser und gleicher Kreiseintheilung wie die in der Flansche einzugieſsenden

Schraubenlöcher.

Nachdem das Rohrmodell, wie üblich, im getheilten Formkasten abgeformt ist, erhält

dieser vor der Rohrform einen freien Raum in der Gestalt der cylindrischen

Verstärkung a. Es wird nun in den Unterkasten der

Rohrkern mit Kernring eingebracht und letzterer auf dem ersteren bis zur Form wand

vorgeschoben und gegen diese festgedrückt. In die Löcher des Kernringes sind zuvor

die zur Herstellung der Schraubenlöcher in den Flanschen dienenden Kernstäbe c eingeführt; diese werden dann so weit vorgeschoben,

daſs sie fest an der Flanschenwandung der Form anliegen. Der Kernring dient in

dieser Weise als Lehre für die richtige Einbringung der Schraubenlöcherkerne und

zugleich als Auflager für dieselben. Hierauf wird der im Unterkasten vor dem

Kernringe verbliebene Raum mit Formsand ausgefüllt und hinterstampft, dann der

Oberkasten aufgelegt und durch die in demselben ausgesparte obere Oeffnung o auch hier der Raum vor dem Kernringe angefüllt und

hinterstampft. Wenn nöthig, werden zuvor die Schraubenlöcherkerne im oberen Theile

des Kernringes nochmals gegen die Formwand festgedrückt. Die Form ist alsdann für

den Guſs fertig.

Sollen Flanschen mit Schraubenlöchern nach der gleichen Lehre geliefert werden, so

ist eine besondere Vorkehrung nöthig, um die auf den Rohrkern aufzuschiebenden

Kernringe stets mit einander genau übereinstimmend zu fertigen. Zu diesem Zwecke ist

zur Herstellung des Kernringes ein Kernkasten von folgender Gestalt vorgesehen. Die

Form des Kernringes ist in einem Holzklotze k

ausgedreht (Fig.

8 und 9 Taf. 2), welcher in seinem Boden mit den Schraubenlöchern

entsprechenden Bohrungen m versehen ist. Der so

gestaltete Kernkasten besitzt einen am zweckmäſsigsten aus sternförmig gestellten

Latten zusammengesetzten Deckel l (Fig. 8), welcher

gleichfalls mit Bohrungen n, entsprechend den

beabsichtigten Schraubenlöchern, versehen ist. Wird nun dieser Deckel in richtiger

Lage zur Form im Kernkasten auf diesen aufgelegt, so müssen die Löcher in beiden

genau in einer Achse liegen. Es bedarf jetzt nur der Einführung cylindrischer Stäbe

s von gegebenem Durchmesser in die gegenüber

stehenden Löcher des Kernkastens und Deckels vor dem Einstampfen der Kernmasse, um

einen Kernring mit richtigen Löchern zu erhalten. Damit bei jedesmaliger Herstellung

eines Kernringes der Deckel die gleiche Lage zum Kasten erhält, sind an ersterem

Dübel p angebracht, welche in entsprechende

Aussparungen am letzteren eingreifen.

E. Breslauer in Berlin (* D. R. P. Nr. 30821 vom 27.

April 1884) wendet für die Modelle oder Modellplatten

Führungseinrichtungen an, welche nicht in fester Verbindung mit dem

Formkasten stehen. In Fig. 2 Taf. 2 sind die

Führungsstifte s mit der Modellplatte fest verbunden,

finden jedoch ihre Führung in besonderen Stücken S oder

S1

, welche in die Formmasse mit eingestampft werden, um

ein sicheres Ausheben des Modelles zu ermöglichen. Bei der Führung S1 sind noch

Hilfsmittel vorgesehen, um einem Herausreiſsen derselben aus der Formmasse in jedem

Falle zu begegnen; dies kann erreicht werden durch eine Aussparung A, durch welche die Formmasse dringt, wie auch durch

einen Anschlag b, welcher an dem Formkasten befestigt

ist und in die Führung hineinreicht oder, an der Führung befestigt, am Formkasten

seinen Anschlag findet. Solche Führungsstücke sind leicht sehr genau herzustellen

und werden im Allgemeinen in der Formmasse bleiben, bis die Form nach dem Gusse

zerstört wird, oder sie werden vorher herausgenommen, um sodann von Neuem Verwendung

zu finden. Es ist noch hervorzuheben, daſs die Führungsstücke im Besonderen für ein

Nachdrücken des Modelles in die Form von Werth sind.

Den gleichen Erfolg erreicht man durch eine Anordnung der Führungen, wie sie in Fig. 3 gezeigt

sind, woselbst die Stifte s nicht an der Platte oder

dem Modelle befestigt, sondern mit Füſsen verbunden sind. Diese Verbindung kann eine

feste oder eine lösbare sein, so daſs im letzteren Falle die Führungsstifte s vor dem Zusammenlegen der Formkasten aus ihren Füſsen

S oder S1 entfernt werden können.

Tafeln