| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 235 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

255 S. 421.)

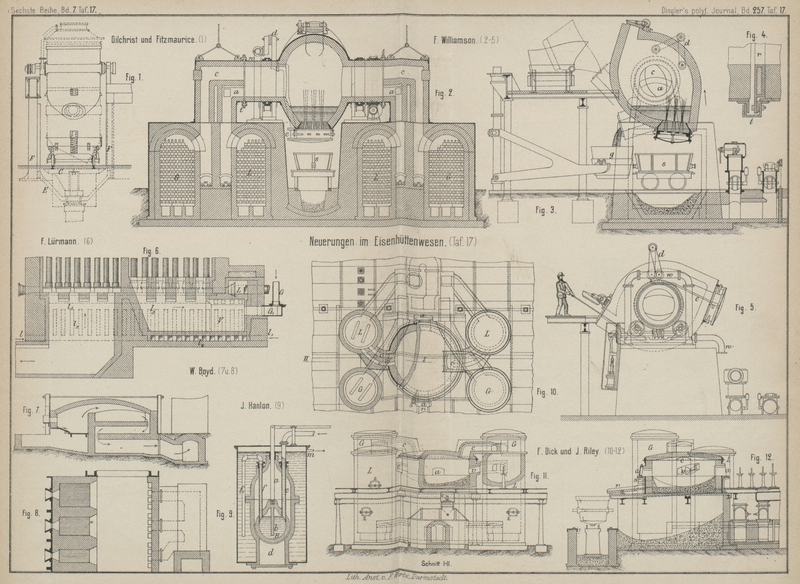

Mit Abbildungen auf Tafel

17.

Ueber Neuerungen im Eisenhüttenwesen.

In der Zeitschrift des Vereins deutscher Ingenieure,

1885 * S. 245 ist ein Vortrag von Weinlig über den Einfluſs der Hochofen-Abmessungen sowie der Gas fange auf

die Betriebsergebnisse der Hochöfen im Allgemeinen sowie der Siegener

Hochöfen im Besonderen veröffentlicht.

Von jeher hat man danach gestrebt, das Ausbringen der

Kokes-Hochöfen bei gleichzeitiger Verminderung des Kokesverbrauches zu vergröſsern,

und ist dies bis zu einer bestimmten Grenze durch die Vergröſserung des Hochofens

erreicht, dann aber auch durch Anwendung besserer Kokes und hoch erhitzten Windes.

Der Inhalt der Hochöfen ist in Folge dessen von 80 bis 100cbm auf 300 bis 500cbm, in England sogar auf über 1000cbm

gestiegen. Je länger die Beschickung der Einwirkung reducirender Gase ausgesetzt

ist, desto besser ist die Ausnutzung derselben, desto mehr Reduction durch

Kohlenoxyd findet statt, desto weniger Brennmaterial auf 1t erzeugten Eisens wird verbraucht; andererseits

aber wird das Ausbringen bei gleicher Windzufuhr und gleichem verhältniſsmäſsigen

Kokesverbrauche ein vergröſsertes werden, welche ein kleinerer Ofen auch, aber nur

durch vermehrte Windzufuhr und Mehrverbrauch an Brennmaterial erreichen würde. Die

groſsen englischen Hochöfen beweisen indessen, daſs die Vergröſserung nicht im

geraden Verhältnisse zum Ausbringen steht.

Mit dieser bedeutenden Raumvergröſserung wachsen naturgemäſs die

Anforderungen an die Gichtaufzüge und die Gebläsemaschinen. Der Inhalt und die Höhe

des Hochofens hängt wesentlich ab von der Natur der Kokes und der Erze. Nach den

bisherigen Erfahrungen scheint die Grenze des Ofeninhaltes nach oben 400cbm zu sein. Die Natur des zu erblasenden Eisens

hängt weniger von dem Inhalte der Oefen ab als von der Durchgangszeit der Gichten,

durch deren Aenderung man die Art des Roheisens beeinflussen kann.

Ueber die zweckmäſsigste Form der Hochöfen gehen die Ansichten der

Techniker weit aus einander, so daſs im Siegerland kaum zwei Hochöfen vorhanden

sind, welche sich einander gleichen. Durch die heutige Form der Hochöfen –

Erweiterung des Gichtdurchmessers nach dem Kohlensacke und Wiederverengung nach dem

Gestelle zu – will man die Schmelzmaterialien nach der Ofenmitte hin auflockern und

den Niedergang derselben verlangsamen. Da sich aber die Schmelzmaterialien von der

Gicht bis zum Kohlensacke nur unmerklich in ihrem Volumen verändern, so stände der

Anordnung cylindrischer Schächte nichts entgegen. Trotzdem sind dieselben nicht

beliebt. Den Kohlensackdurchmesser soll man nicht über 6m wählen, wegen der erforderlichen gleichmäßigen Vorbereitung der Erze durch die reducirenden Gase. Der

Durchmesser der Gicht richtet sich nach der Construction des Gasfanges. Eine in der

Achse des Hochofens lockere Beschickung erreicht man am besten durch ein Mittelrohr und eine Langen'sche Glocke bei nicht zu weiter Gicht.

Erachtet man aber die Schüttung des Parry'schen

Trichters als die zweckmäſsigste, dann wähle man eine enge Gicht. Die Gase sind

immer in der Mitte abzuziehen. Offene Gichten sind unzweckmäſsig. Aus dem

Durchmesser des Kohlensackes und des Gestelles und der Höhe des Kohlensackes über

dem Bodenstein ergibt sich der Rastwinkel. Derselbe war früher 60 bis 65°; er

beträgt heute 70 bis 80°. Flache Rasten stehen einer Vergröſserung des Ausbringens

entgegen. Der Durchmesser des Gestelles sollte nicht über 2m steigen; nur bei hoch erhitztem Winde (800°)

darf das Gestell vergröſsert werden.

Die von W. J. Taylor in Chester (New-Jersey) mit einem

cylindrischen Hochofen vorgenommenen Versuche (vgl.

Engineering and Mining Journal, 1884 Bd. 38 * S.

187) sind leider miſslungen. Der Erfolg spricht weder für, noch gegen die

cylindrische Form, weil mit dem Ofen noch ganz andere als auf die Form bezügliche

Versuche gemacht worden sind, welche einen Schluſs auf die Zweckmäſsigkeit der

ersteren nicht gestatten. (Vgl. auch Lürmann's Kritik

in der Zeitschrift des Vereins deutscher Ingenieure,

1885 * S. 373.)

Der Vorschlag der Société des Aciéries de Longwy in

Longwy (D. R. P. Nr. 30545 vom 14. Mai 1884) befaſst sich mit der Herstellung von Mangan haltigen Kokes. Dieselben sollen

besonders zur Erzeugung von Bessemer-Roheisen mit möglichst geringem Schwefelgehalte

und 1,5 bis 2 Proc. Mangan, wie es sich besonders für den basischen Prozeſs eignet,

dienen. Gibt man das Mangan in den Erzen auf, so wird dasselbe zum gröſsten Theile

verschlackt. Mischt man aber das Manganerz mit den Kokes, so verbindet es sich

unmittelbar mit dem Schwefel derselben und geht als Schwefelmangan in die Schlacke,

während der übrige Theil des Mangans reducirt in das Eisen übergeht. Zur Herstellung

der Mangankokes werden Kohle und Manganerze, unter Umständen auch noch andere

Zuschläge, in Pulverform vermischt und verkokt. Nach Versuchen mit derartigen

Mangankokes sollen dieselben mehr als die Hälfte Mangan, welches sonst in den Erzen

enthalten sein müſste, um ein Roheisen mit bestimmtem Mangangehalte zu erblasen,

ersparen.

Zur Entphosphorung und Entschwefelung des Roheisens

füllt C. H. W. Hoepfner in Berlin (D. R. P. Nr. 30123

vom 1. Januar 1884) einen Schachtofen, dessen Futter sauer oder basisch sein kann,

locker mit Bruchstücken von Kalkstein oder an Kalk reichen Ziegeln, denen Stücke von

Eisen- und Manganoxyd beigemischt werden können. Am unteren Ende des Ofens ist ein

Abstich und eine Winddüse vorhanden. Nachdem der Inhalt des Ofens durch stark

erhitzte Luft zum Weiſsglühen gebracht ist, läſst man das flüssige, Silicium,

Kohlenstoff und Phosphor enthaltende Roheisen ununterbrochen von oben in den

Schachtofen hineinflieſsen. Dabei sollen Silicium, Kohlenstoff und zuletzt Phosphor

und Schwefel durch die Oxyde des Eisens und Mangans bezieh. den Gebläsewind oxydirt

und die Phosphorsäure durch den Kalk sofort gebunden werden. Diese Schlacke bleibt

an den Steinen haften, während das schwerere entphosphorte Eisen durch die Schlacken

hindurch flieſst und sich am Boden ansammelt, von wo es abgelassen wird. Bei

Anwendung von viel Eisenstein oder Braunstein in der Kalkfüllung soll man das

Einblasen von Luft während des Eingieſsens des Roheisens ganz entbehren können.

Statt des Schachtofens wird auch die mit einem Abstiche versehene Bessemerbirne

vorgeschlagen. Nach früheren Versuchen hat das Verfahren wenig Aussicht auf

Verwerthung.

Zur schnelleren und vollkommeneren Verbrennung von

Gasen, deren Temperatur geringer, als zur Entzündung nothwendig ist, gibt

F. W. Lürmann in Osnabrück (* D. R. P. Nr. 31116

vom 17. August 1884) eine Einrichtung an, welche sich besonders bei Winderhitzern und Dampfkesselfeuerungen

anwenden läſst. In Fig. 6 Taf. 17

ist der untere Theil eines Röhren-Winderhitzers dargestellt. Die Gase treten durch

das Rohr G, den Kasten G1 und enge Schlitze in den Vorraum V und verbrennen hier, nachdem sie sich mit

atmosphärischer Luft, welche zwischen den Gasschlitzen eintritt, gemischt haben.

Dabei werden das Gas und die Luft durch die von den Mauern des Verbrennungsraumes

V ausgestrahlte Wärme erhitzt. Die Luft tritt durch

die Oeffnungen l, l1

des Ofengemäuers in die den unteren Theil des Flammraumes des Winderhitzers auf 3

Seiten umgebenden Kanäle l2, erhitzt sich hier und gelangt dann in den Kanal l3, welcher sie in den unmittelbar über

dem Verbrennungsraume V liegenden Ofentheil L führt, von wo sie durch enge, zwischen die

Gasschlitze im Verbrennungsraume V ausmündende Kanäle

in letzteren gelangt. Auf diesem Wege wird die Luft durch die ausstrahlende Wärme

des Verbrennungsraumes erhitzt und angeblich in Verbindung mit der vollkommeneren

Mischung mit dem Gase eine bessere Verbrennung als bisher erzielt. Will man auch das

Gas erhitzen, so kann man den Raum L durch eine

Scheidewand in 2 Abtheilungen trennen, zu welchen besondere Gas- und Luftkanäle

gehören. In der Patentschrift ist auch die Anwendung der Einrichtung auf

Winderhitzer mit Steinfüllung und auf Dampfkessel

erläutert.

Für Winderhitzer u. dgl. hat J.

Hanlon in New-York (* D. R. P. Kl. 47 Nr. 31060 vom 18. Juni 1884) einen

Absperrschieber mit Wasserkühlung angegeben, bei

welchen sowohl der hohle Schieberkörper, als auch der von einem besonderen Gehäuse

umschlossene Schieberkasten nach einander von einem laufenden Wasserstrome bespült

wird. Der Hohlraum des Schieberkörpers B (Fig. 9 Taf. 17)

ist durch eine Scheidewand b in zwei Abtheilungen

getrennt, in welche die in der Wandung des Schieberkörpers befestigten Rohre e und f münden. Bei der

Aufwärtsbewegung des Schiebers, welche durch einen einfachen, an der Stange a angreifenden Hebel bewerkstelligt wird, verstellen

sich die Rohre e und f in

Stopfbüchsen des Schieberkastens und erhält dadurch der Schieber seine Geradführung.

Der Schieberkasten ist von einem Blechgehäuse umschlossen und steht auſserhalb

desselben das Rohr e durch einen biegsamen Schlauch mit

der Wasserzuleitung in Verbindung. Das dadurch in die eine Abtheilung des

Schieberhohlraumes zugetretene Kühlwasser flieſst durch eine Oeffnung in der

Scheidewand b in die zweite Abtheilung und aus

derselben in dem Rohre f und einem damit verbundenen

Rohre f1 in den

Behälter, aus welchem es oben bei m abläuft. Unter dem

Schieber B befindet sich in dem Schieberkasten noch ein

hohler Raum d, welcher den sich absetztenden Staub o.

dgl. unter dem Schieber aufnimmt, so daſs beim Schlieſsen desselben die gute

Abdichtung gesichert ist. Der Raum d ist unten mit

einem abnehmbaren Deckel versehen, um den Staub leicht entfernen und die

Dichtflächen des Schiebers reinigen zu können.

An seinem Heiſswindschieber hat F. Burgers in Bulmke (* D. R. P. Kl. 47 Zusatz Nr. 31384 vom 12. September

1884, vgl. 1885 255 * 186) an Stelle der eingelegten elastischen Dichtungsringe die

Schiebersitzbüchsen mit vorstehenden Ringen versehen. Das Schiebergehäuse ist, um

diese Sitzbüchsen dann einbringen zu können, zweitheilig ausgeführt. Die Sitzbüchsen

haben wieder eine Packung aus Asbest erhalten.

Zur Auswechselung ganzer Bessemerbirnen (vgl. Holley 1883 248 501)

schlagen P. C. Gilchrist in Wolverhampton und L. G. Fitzmaurice in Bilstone (Englisches Patent 1884

Nr. 7804) die in Fig. 1 Taf. 17 dargestellte hydraulische

Hebevorrichtung vor, welche unter der Birne im Boden liegt und deren

Kolbenkopf mittels eines Querhauptes E in den Ständern

F geführt wird. Auf dem oberen Ende des Kolbens

ruht drehbar ein Tisch C, welcher ein Stück

Schienengeleise trägt. Um nun die Birne auszuwechseln, hebt man den Tisch, so daſs

ein aufgefahrener Wagen die senkrecht gekippte Birne von unten erfaſst. Sodann hebt

man dieselbe mit dem Wagen, nachdem man die Lagerdeckel der Zapfen abgenommen hat,

so hoch, daſs die Zapfen über den Lagern stehen. Natürlich muſs man vorher das

Windrohr und die Drehachse, welche auſserhalb der

Zapfenlager an die Zapfen angeschlossen sind, abkuppeln. Dann dreht man Birne, Wagen

und Tisch um 45°, so daſs die Zapfen parallel dem Geleise stehen und kann nun den

Kolben anstandslos senken. Auf umgekehrte Weise geschieht das Einlegen einer neuen

Birne. Bei dieser Einrichtung brauchen also die Zapfenlager nur um den Durchmesser

der Birne von einander entfernt zu sein.

Die schon früher angeregte Idee, die Wärme der

Bessemerbirnenflamme zu verwerthen, hat neuerdings Th. Williamson in Wishaw, Schottland (* D. R. P. Nr. 31236 vom 22. August

1884) zu dem Zwecke vorgeschlagen, den Bessemer- mit dem

Herdschmelzprozesse zu vereinigen (vgl. Williamson 1885 255 * 380). Die Bessemerbirne

Fig. 2 bis

5 Taf. 17

hat in der Kippebene den in Fig. 3 dargestellten

Querschnitt. Diese Form bezweckt die Verminderung von Melallverlusten, indem die vom

Winde mitgerissenen Metalltheilchen gegen die Wölbung der Birne stoſsen und wieder

in das Metallbad zurückfallen. Die Einrichtung des Bodens ist die bekannte. Der Hals

der Birne ist sehr eng und wird von einer Klappe, welche durch irgend welche Mittel

festgestellt werden kann, überdeckt. Die Zapfen der Birne sind unverhältniſsmäſsig

groſs, beide hohl, mit feuerfestem Futter bekleidet und laufen nach Art der Hälse

der Drehöfen in Rollenlagern (vgl. Fig. 2). An die Endflächen

der Zapfen schlieſsen sich die leicht entfernbaren Kanaltheile a und c, welche zu den 4

Regeneratorkammern G und L

führen. Zur Dichtung der Fuge zwischen den Zapfenendflächen und dem Kanalkörper a c ist an letzterem ein mit Wasser gekühlter Ring r (vgl. Fig. 4) befestigt, so daſs

ein U-Eisen t die mit einem Winkeleisen versehenen

Zapfenenden umfaſst. Der Zwischenraum kann mit Schlackenwolle gefüllt werden. Die Kippung der Birne

geschieht in bekannter Weise durch ein auf einem Zapfen angeordnetes

Schneckengetriebe, welches durch eine besondere kleine Dampfmaschine (vgl. Fig. 5) o. dgl.

angetrieben wird. Das feste Windrohr w ist mittels

zweier Gelenke d mit dem an der Birne befestigten

Windrohre e verbunden, so daſs der Birne in jeder Lage

Wind zugeführt werden kann.

Beim Betriebe wird nun die Birne behufs Füllung in die punktirte Stellung Fig. 3 gekippt

und dann nach Oeffnung der Klappe die auf einer erhöhten Schienenbahn laufende

Roheisenpfanne über den Rand in die Birne entleert. In letzterer sammelt sich das

Eisen im Bauche an, so daſs es den Boden nicht berührt. Man verschliefst nun die

Klappe, läſst den Wind an und richtet die Birne auf, so daſs die Windstrahlen das

Eisenbad in seiner ganzen Höhe durchströmen. Immerhin hat aber das Bad bei gleich

groſsen Sätzen nicht die Höhe des Bades in gewöhnlichen Birnen, weil das Eisen bei

senkrechter Stellung der Birne den Bauch derselben zum Theile noch ausfüllt. In

Folge dessen können kleinere Gebläsemaschinen zur Verwendung gelangen. Nachdem die

nöthigen Zusätze von Abfalleisen u.s.w. gemacht sind und das Blasen etwa 10 bis 15

Minuten angedauert hat, wobei das Silicium und der Kohlenstoff angeblich genügend

oxydirt worden sind, wird die Birne gekippt, bis das Eisenbad den Boden nicht mehr

berührt. Man stellt dann das Gebläse ab und unterwirft das Bad durch Einlassen von

Gas und Luft in die vorher durch die Bessemerflamme erhitzten Regenerativkammern

einem Herd Schmelzprozesse. Während desselben kann das Bad durch die Klappenöffnung

umgerührt werden (vgl. Fig. 5) und irgendwelche

Zusätze erhalten. Die Ueberführung der Bessemerflamme in die Regeneratorkammern

erfolgt bei den einzelnen Hitzen abwechselnd, so daſs die Flamme bei der einen Hitze

z.B. durch die linken Kammern strömt, während die rechten geschlossen sind. Durch

die geheitzten Kammern ziehen dann beim zweiten Theile des Prozesses Gas und Luft.

Die Abhitze dieser Flamme geht durch die rechten Kammern und ebenso die

Bessemerflamme der nächst folgenden Hitze u.s.w. Hat das Fluſseisen die gewünschte

Zusammensetzung, so werden Gas- und Luftzufuhr abgeschnitten und die Birne so weit

gekippt, daſs das Bad in die Gieſspfanne g abgelassen

werden kann. Die Gieſspfanne g ruht auf einem

Drehkrahne und wird in bekannter Weise in die Formen entleert. Statt eines

Schlackenwagen s kann die Schlacke auch in eine unter

der Birne befindliche Grube ausgegossen werden.

So hübsch die Sache auch erdacht ist, so wenig wahrscheinlich erscheint es, daſs eine

derartige Anlage jemals zur Ausführung kommt; in welchem Verhältnisse stehen denn

die durch die Verbindung der beiden Prozesse erzielten Vortheile zu den Kosten der

Anlage und des Betriebes? Der Erfinder will die Birne sowohl zur Ausführung des

sauren, wie des basischen Verfahrens benutzen.

B. Versen in Dortmund (* D. R. P. Nr. 30634 vom 23.

April 1884) hat verschiedene Maschinen angegeben, um die Böden und das Futter basischer Birnen zu stampfen. Die gestampften Theile

sollen durch eine derartige maschinelle Herstellung

gleichmäſsiger, fester und in Folge dessen haltbarer werden. Die eine der Maschinen

zur Herstellung der Böden besitzt einen Stampftisch, welcher sowohl um eine

senkrechte, als wagerechte Achse gedreht werden kann, um den Stampfer in jeder

Richtung auf die Bodenmasse einwirken lassen zu können. Die Bewegung des Tisches

erfolgt mittels Wasserdruck oder Riemen. Am Rande der Grube, in welcher der Tisch

ruht, steht ein Drehkrahn, an dessen Ausleger radial verschiebbar die Stampfmaschine

– ein kleiner Schnellhammer – angebracht ist, der durch Dampf oder Preſsluft, welche

ja immer im Bessemerwerk vorhanden ist, getrieben wird. Die Steuerung für diesen

Schnellhammer und die für die Vorrichtungen zum Einstellen des Stampftisches, auf

welchem die Bodenform steht, liegt im Bereiche des einen Arbeiters, welcher das Stampfen beaufsichtigt. Nachdem die Böden

fertig gestampft sind, werden die Windkanäle durch gleichzeitiges Einpressen von

ebenso viel Stahlnadeln hergestellt. Die letzteren sitzen an dem Kolben einer

hydraulischen Presse, welche entweder gleich unter dem Stampftische angeordnet, oder

an einem besonderen Orte untergebracht ist. Eine ähnliche Einrichtung besitzt die

Futterstampfmaschine.

Beim Stampfen des Birnenfutters wird in der Längsachse der senkrecht stehenden Birne

eine starke Schraubenspindel befestigt und auf dieser zwei radiale Arme angeordnet,

welche an ihren Enden die beiden Schnellhämmer in Schildzapfen hängend tragen. Die

Arme werden nun langsam im Kreise herumgedreht, so daſs die Schnellhämmer die

plastische Masse zwischen Birnenmantel und einer eingesetzten Lehre feststampfen.

Mit der Drehung der Arme findet aber auch ein langsames Aufsteigen derselben an der

Schraubenspindel statt, so daſs das Futter in dünnen, langsam ansteigenden Lagen

eingestampft wird.

Gegen den Zweck der Maschinen läſst sich nichts einwenden. Es fragt sich nur, ob zur

Erreichung desselben thatsächlich so umständliche Maschinen nothwendig werden, wie

sie gerade dargestellt wurden. (Vgl. Rühle v.

Lilienstern 1879 232 * 140.)

Der basische Bessemerprozeſs verlangt ein Roheisen mit 1

bis 2 Proc. Mangan. Die Minetten von Luxemburg und Elsafs-Lothringen liefern aber

nur ein Roheisen mit 0,4 bis 0,5 Proc. Mangan, weshalb zu diesen Erzen entweder

theure Nassauer oder Siegerländer Manganerze zugesetzt werden müssen, um ein zum

basischen Prozesse geeignetes Roheisen zu erhalten. Der Preis für letzteres wird

aber dadurch nicht unerheblich vertheuert, so daſs das basische Fluſseisen nur

schwer neben dem sauren Verfahren aufkommen kann.

C. Stöckmann in Ruhrort (D. R. P. Nr. 30076 vom 30.

April 1884, abhängig von Nr. 12700, vgl. 1882 244 151)

schlägt deshalb folgendes Verfahren vor: Das flüssige, an Maugan arme Roheisen wird in eine mit Kalkzuschlag

beschickte heiſse basische Birne abgestochen und Wind durchgeblasen. Sobald die

Spektrumslinien schwächer werden, setzt man Ferromangan (Phosphor haltig oder nicht)

zu. Durch letzteres tritt eine Verzögerung in der Verbrennung des Kohlenstoffes ein,

ohne aber die Oxydation des Phosphors zu beeinträchtigen; denn das Mangan oxydirt

durch die eingeblasene Luft zu Manganoxydul und dieses hat das Bestreben, sich zu

verschlacken. Da nun aber das Silicium bereits zu Anfang des Blasens ausgeschieden

worden ist und sich mit dem Kalke verbunden hat, so bleibt nur noch die

Phosphorsäure übrig, mit welcher sich das Manganoxydul nach der Oxydation des

Phosphors verbinden kann. Ein Nachblasen soll hierbei unnöthig sein. Auſserdem soll

man bei diesem Verfahren die Hitze mit dem Spektroskop bis zu Ende verfolgen können,

weil die Linien wegen der Gegenwart des Mangans bis zu Ende sichtbar bleiben.

Das betreffende Patent ist bereits wieder erloschen.

Wahrscheinlich haben Versuche gezeigt, daſs das Vorhandensein des Manganoxyduls die

Oxydation des Phosphors, für die ein triftiger Grund nach den von Stöckmann angegebenen Gesichtspunkten nicht recht

vorliegt, nicht beeinfluſst.

Zur Herstellung schweiſsbaren Fluſseisens und

Fluſsstahles schlägt W. Mathesius in Horde (D.

R. P. Nr. 31628 vom 14. September 1884) folgendes Verfahren ein: Der basische

Bessemerprozeſs wird bis zum Beginne der Entphosphorung wie gewöhnlich geführt; dann

aber werden durch beliebige Vorrichtungen Theer, Erdöl o. dgl. reducirende Stoffe

mit dem Winde in das Eisenbad eingeblasen, um die Entphosphorung in einer Atmosphäre

zu vollenden, welche für den Phosphor in Folge der hohen Temperatur und der sehr

basischen Schlacke eine oxydirende, für die übrigen

Metalle aber eine reducirende sein soll. Auf eine

solche Schluſsfolgerung will Mathesius durch die

Erkenntniſs gekommen sein, daſs in der Mitte des Blasens eine erhebliche

Verminderung des Kalkgehaltes der Schlacken stattfinde, welche nicht anders als

durch eine Reduction des Kalkes zu Calcium zu erklären sei. Untersuchungen von

Schöpfmetall hätten denn auch thatsächlich einen erheblichen Calciumgehalt des

Metalles ergeben. Auſserdem zeigte das Spektrum sehr deutlich die Calciumlinie.

Hieraus schlieſst Mathesius, daſs zu dieser Zeit im

Eisenbade gleichzeitig eine Reduction von CaO zu Calcium und eine Oxydation von

Kohlenstoff zu CO und von Phosphor zu P2O5 stattfände. Der fertige basische Stahl enthält nur

Spuren von Calcium, weshalb also letzteres im weiteren Verlaufe des Prozesses wieder

oxydirt werden müsse, wobei gleichzeitig das Eisen verbrenne. – Sollten die

Schluſsfolgerungen betreffs der gleichzeitig oxydirenden und reducirenden Atmosphäre

nicht auf falschen Analysen beruhen?

In Fig. 10 bis

12 Taf.

17 sind die Herdschmelzöfen mit Wärmespeichern von F. W. Dick und J. Riley in

Glasgow (* D. R. P. Nr. 30899 vom 6. Juli 1884, vgl. 1884 253 * 120)

veranschaulicht. Die Oefen unterscheiden sich bekanntlich von den älteren dadurch, daſs der Ofen

selbst und die 4 Wärmespeicher über der Hüttensohle liegen und von allen Seiten

zugänglich sind. Der Ofen ist kreisförmig. Der gestampfte Herd wird von auf Trägern

ruhenden Eisenplatten unterstützt. Unter dem Herde ist ein freier Raum gelassen, um

Ausbesserungen von unten leicht vornehmen zu können. Im Herde ist ein Abstich mit

der Rinne r sowie ein Schlackenauslauf s angebracht und an den freien Seiten des Herdes sind

in den Herdwänden die Füll- und Arbeitsöffnungen a

angebracht. Auf den Herdwänden ruht das Kugelgewölbe, welches in einen Eisenring

eingebaut ist und vom Herde ohne weiteres abgenommen werden kann. In das

Kugelgewölbe münden die beiden Kanäle c, welche dem

Ofen die heiſse Luft zuführen. Die Wärmespeicher liegen paarweise einander gegenüber

und bestehen aus Blechcylindern, welche mit feuerfesten Steinen ausgefüttert sind,

wie auch der innere freie Raum mit ebensolchen Steinen ausgesetzt ist. In den

Blechcylindern sind Thüren z zur Einbringung der

feuerfesten Materialien und behufs Vornahme von Ausbesserungen angeordnet. Die

Decken der Wärmespeicher sind wie das Gewölbe des Ofens eingerichtet, so daſs auch

sie leicht abgenommen werden können. Am Boden stehen die Wärmespeicher mit den Gas-

und Luftkanälen und dem Essenkanale in Verbindung. Oben münden die zu dem Ofen

führenden Kanäle; G bedeuten die Luft-, L die Gasspeicher. Die Gaskanäle v führen durch die Herdwände in das Innere des Ofens,

so daſs die Luftströme aus den Kanälen c in fast

senkrechter Richtung auf die Gasströme treffen, wodurch eine innige Mischung von Gas

und Luft befördert wird. Der Luftstrom ist ungetheilt, der Gasstrom aber getheilt.

Der Betrieb der Oefen ist der bekannte. – In der Revue

industrielle, 1885 S. 214 sind ganz gleiche Oefen unter der Bezeichnung

„System Batho“ beschrieben.

Die Erzeugung des Fluſseisens in Herdöfen geht

gewöhnlich in der Weise vor sich, daſs nach entsprechender Vorbereitung der

Ofensohle ein Posten Roheisen mit oder ohne Eisenabfälle eingebracht wird, nach

deren Einschmelzung dann soviel weitere Eisenabfälle und Erze zugesetzt werden, bis

entnommene Proben zeigen, daſs das Bad die gewünschten Eigenschaften besitzt. Dann

gibt man die Manganmetalle zu. Man sticht hierauf den ganzen Satz mit der Schlacke ab, bessert die Sohle aus und verschmilzt

einen neuen Posten. Dieses Verfahren ist in vieler Hinsicht unzweckmäſsig, weil es

eine starke Abnutzung des Ofens, erhebliche Metallverluste, Aufwand an Arbeit und

Zeit und auch Verlust an Wärme mit sich bringt. Friedr.

Siemens in Dresden (D. R. P. Nr. 31432 vom 11. November 1884) schlägt

deshalb vor, in dem Ofen fortwährend eine gewisse geschmolzene Metallmenge zu

belassen und hiervon nur von Zeit zu Zeit die erforderlichen Mengen abzustechen,

wonach sofort der neue passend gemischte Satz eingetragen wird. Zu diesem Zwecke

wird über den gewöhnlichen Abstich noch ein zweiter höherer Abstich angeordnet, so

daſs durch diesen die Abzapfung der erforderlichen Metallmenge erfolgen kann,

während der untere Abstich geschlossen bleibt. Man könnte auch allein den unteren

Abstich benutzen; dann aber müſste derselbe, wenn der Herd noch zum Theile gefüllt

ist, geschlossen werden. Ein Abzapfen der Schlacke wäre hierbei nicht möglich; dies

geht aber wohl an bei Benutzung des höheren Abstiches.

Bei Einführung eines solchen Betriebes können die Oefen gröſser als bisher werden, da

nur ein Theil des Ofeninhaltes auf einmal abgestochen wird. Dadurch kann ein groſses

Metallbad auf dem Herde erhalten werden, welches denselben wirksam vor Zerstörung

durch die Schlacken schützt und eine gleichmäſsige Hitze über den ganzen Herd

vertheilt. Dies ermöglicht es, daſs die frisch eingebrachten Sätze schnell und

gleichmäſsig aufgelöst werden, ohne daſs der Abbrand die bisherige Höhe erreicht. Da

bei dem Abstiche nur die oberen Herdwände frei gelegt und dem unmittelbaren

Einflüsse der Hitze und der Schlacke ausgesetzt sind, so braucht man auch nur diese

Theile stark zu kühlen. Wenn Phosphor haltige Erze verarbeitet werden, können diese

Theile aus basischem Materiale bestehen.

Zur Benutzung von Kohlengrufs bei Gasgeneratoren schlägt J.

Mc Farlane in Motherwell, Lanark (Englisches Patent 1884 Nr. 4075) einen

Rost aus einer feuerfesten Platte bestehend vor, bei welchem durch Oeffnungen und

durch seitlich angeordnete Schlitze ein Gemisch von Luft und Dampf eingeblasen

wird.

J. E. Atwood in Brooklyn (D. R. P. Nr. 30951 vom 10.

September 1884) will Eisen durch Zusatz eines

Bleiamalgams reinigen. Wie dasselbe wirken soll, ist in

der Patentschrift nicht angegeben.

C. Bramall in Sheffield (Englisches Patent 1884 Nr. 586)

hat einen Schachtschmelzofen mit 4 Regeneratorkammern

zur Vorwärmung der in den Ofen eingeblasenen Luft und des Gases angegeben. Während

dieselben das eine Paar Regeneratorkammern

durchstreichen und sich in denselben erhitzen, gehen die Gichtgase durch die andere

Kammer ab. Durch Umstellung von Schieberventilen wird dann der umgekehrte Weg

vermittelt.

F. W. Gordon in Pittsburg (Nordamerikanisches Patent Nr.

308665) gibt einen Kupolofen an, welcher mit sehr stark

stechenden Düsen versehen ist; dieselben ragen in das Innere des Ofens hinein und

können durch Zahngetriebe vorgeschoben und zurückgezogen werden, so daſs der Wind

nach Belieben unter die Oberfläche des Bades oder in

die Beschickung geblasen werden kann.

Im Engineering, 1885 Bd. 39 S. 421 ist das Blockwalzwerk der Ebbw Vale

Iron Works beschrieben. Danach hat die liegende Walzenzugmaschine 2

Cylinder und überträgt ihre Bewegung durch eine Räderübersetzung von 1 : 3, durch

Kuppelmuffen und Räder mit Schrauben-Gähnen auf die beiden Walzen. Die Umkehrung der

Dampfmaschine erfolgt

durch eine Wasserkraftmaschine, deren Cylinderdurchmesser 127mm und deren Hub 317mm beträgt. Die Walzen haben einen Durchmesser von 914mm. Vor und hinter den Walzen liegen je 5

Laufrollen, welche von einer besonderen stehenden Zwillingsdampfmaschine ihren

Antrieb erhalten, so daſs die Blöcke allein durch maschinelle Kräfte zwischen die

Walzen geschoben werden. Die Laufrollen haben einen Durchmesser von 406mm und liegen mit den Mittelpunkten 679mm aus einander. Die sie bewegende Maschine hat

Cylinder von 254mm im Durchmesser; der Hub beträgt

355mm. Um die Blöcke auf den Laufrollen von

einem Kaliber zum anderen zu bringen, greifen zwischen die Rollen Daumen, welche auf

einem unter den Rollen quer beweglichen Wagen gelagert sind; letzterer wird von

einer Preſspumpe von 203mm Durchmesser und 1m,878 Hub bewegt. Die Preſscylinder zum Bewegen

der Daumen haben 152mm Durchmesser und 406mm Hub. Das Gewicht der obersten Walze wird

ebenfalls durch zwei unter dem Drucke eines Accumulators stehende Kolben

ausgeglichen. Die beiden Schrauben, welche die obere Walze auf die untere pressen,

haben einen Durchmesser von 254mm und eine

Gangtiefe von 51mm. Dieselben werden von einer

Wasserkraftmaschine mit 228mm Cylinderdurchmesser

und einem Hube von 609mm umgetrieben. Die Maschine

liegt auf der Spitze eines der Walzenständer.

Zum Glühen von groſsen Blechplatten, welche zu

Dampfkesseln verwendet werden sollen, hat W. Boyd von

der Wallsend Slipway Company in der Institution of Naval Architects in London (vgl. Engineering, 1885 Bd. 39 S. 387) den in Fig. 7 und 8 Taf. 17 gezeichneten

Ofen empfohlen. Derselbe ist an beiden Kopfseiten mit Arbeitsöffnungen versehen (der

Grundriſs Fig.

8 gibt nur die Hälfte des Ofens) und liegen an einer Langseite die

Feuerroste, von denen die mittleren schmäler als die an den Enden gelegenen sind.

Gegenüber jedem Roste liegt ein besonderer Fuchskanal mit Schieber und münden alle

Fuchskanäle in einen gemeinschaftlichen, mit dem Schornsteine in Verbindung

stehenden Kanal.

Es kommt bei Kesselblechplatten, namentlich wenn dieselben aus Fluſseisen hergestellt sind, wesentlich darauf an, daſs

die Platten, wenn dieselben vor dem Biegen zum Glühen gebracht werden, eine überall

gleichmäſsige Durchwärmung zeigen, damit die Festigkeit der Platte nach dem Biegen

an allen Stellen gleich ist. Es geht dies aus einem Beispiele hervor, über welches

W. Parker in einem a. a. O. S. 353, ferner in Stahl und Eisen, 1885 S. 255 abgedruckten Vortrage in

der gleichen Gesellschaft berichtet hat.

Ein cylindrischer Kessel von 3m,962 Durchmesser und 4m,877 Länge, welcher

für einen Druck von 10at,5 berechnet war und

dessen Bleche eine reichliche Stärke besaſsen, barst beim Probiren unter dem

hydraulischen Drucke und zwar, als derselbe in langsamer Steigerung auf 17at,9 gebracht wurde. Es zerriſs ein Stoſs

vollständig, während das angrenzende Blech noch in Mitleidenschaft gezogen

wurde.

Das Material bestand durchweg aus Herd-Fluſseisen, das durch eine

englische Firma allerersten Ranges hergestellt worden war. Alle Bleche waren auf dem

Werke der Prüfung unterzogen worden, bei welcher sie den Vorschriften des Lloyd's Register und des Handelsamtes entsprochen

hatten. Aus dem Berichte des Prüfungsbeamten der ersteren Behörde geht hervor, daſs

die Platte, welche zerriſs, bei der Probe eine Zugfestigkeit von 46,5k/qmm bei 20 Proc.

Dehnung auf 200mm Länge ergeben hatte; auſserdem

hatten sich von derselben abgeschnittene Streifen kalt fast doppelt biegen lassen,

so daſs die mechanischen Proben auf ein für den Zweck vorzüglich geeignetes Material

hingedeutet hatten. Die fragliche Platte war sehr groſs und maſs 6096 × 1676 × 31mm,7 bei einem Gewichte von 2845k. Die Platte wurde genau so wie die früheren

behandelt; unter Anwendung aller Vorsicht wurden die Löcher gebohrt, die Platte

erwärmt und in einem kräftigen Walzenpaare auf die erforderliche Biegung

gebracht.

Unter diesen Umständen war man nicht wenig erstaunt, als das

Material bereits bei einem Drucke nachgab, welcher einer absoluten Festigkeit von

10,5k/qmm

entsprach, d. i. noch nicht einem Viertel der Zerreiſsfestigkeit des ursprünglichen

Probestückes. Dazu kam noch die Erscheinung, daſs das Bruchaussehen von einer

Beschaffenheit war, welche nicht auf eine Spur von Zähigkeit oder Dehnungsvermögen

des Materials schlieſsen lieſs.Vgl. auch W. Parker 1881 241 * 1. 242 306. 1884 252 127. H. Jacobi

1883 249 523.

Da die zerrissenen Platten vor ihrer Verarbeitung mehr als die

vierfache Festigkeit als hernach im Kessel gezeigt hatten, so muſste man zunächst

auf den Gedanken kommen, daſs die Platten in irgend einer Weise beschädigt worden

waren, oder daſs bei denselben eine Veränderung in dem Materiale auf dem Wege vom

Stahlwerke bis zur Einsetzung in den Kessel eingetreten war. Man unterzog deshalb

die Prozesse, welche die Platten durchzumachen haben, einer genauen Beobachtung. Ein

Blech wurde in einem gewöhnlichen Ofen erwärmt. Der Ofen hatte einen groſsen Rost am

Ende und zwei kleinere seitlich gelegene Roste. Das Blech war aber bei seiner

Herausnahme weit davon Entfernt, sich in gleichmäſsiger Hitze zu befinden; es besaſs

in der der Thür zunächst gelegenen Stelle noch schwarze Farbe, welche allmählich bis

zum anderen Ende in dunkelroth überging. Dann wurde das Blech umgekehrt in den Ofen

gesteckt, um eine möglichst gleichmäſsige Erwärmung zu erreichen. Ein Ende der

Platte zeigte jedoch augenscheinlich immer noch gröſsere Wärme als das andere, als

die Platte in die Biegemaschine gebracht wurde. Die letztere bestand aus einem Paar

kräftiger, senkrecht angeordneter Walzen, zwischen denen die Platte 6mal durchging.

Während dabei zu Anfang die Farben der Platte von der einen Kante zur anderen von

dunkelroth oder fast schwarz bis ins Blaue spielten, war zu Ende der Arbeit die

Platte an der einen Kante ganz kalt, an der anderen dagegen noch blauwarm.Unter „blauwarm“ ist hier eine Temperatur von annähernd 3100

verstanden; sie wird dadurch zur Erscheinung gebracht, daſs man das erwärmte

Stück anfeilt, worauf die blank gewordene Stelle eine tiefblaue Farbe

annimmt, wenn die angegebene Temperatur erreicht wird.

Man kam auf die Vermuthung, daſs durch die ungleichförmige

Erwärmung in der Platte ungewöhnliche Spannungen entstanden und daſs dieselben durch

das Walzen der Platte bei einem gefährlichen Hitzegrade verstärkt worden waren, da

bekanntlich Fluſseisen brüchig wird, wenn man es in blauwarmer Hitze verarbeitet. Im

Allgemeinen wird es für richtig gehalten, dieses Material entweder in kaltem, oder

in rothwarmem Zustande, niemals aber zwischen diesen beiden Grenzen zu verarbeiten.

Fluſseisenbleche – namentlich groſse – erleiden zweifellos bei solcher Behandlung

Schäden; über die Stärke und Ausdehnung der dadurch bewirkten Spannungen weiſs man

jedoch nichts Bestimmtes. Von der in Rede stehenden zerrissenen Platte wurden

Probestäbe sowohl dicht an der Bruchstelle, als an entfernteren Stellen entnommen,

welche bei der in einer der Prüfungsanstalten des Lloyd

vorgenommenen Zerreiſsung folgende Ziffern ergaben:

Probestäbe

k/qmm

% Dehnung

S. I X.

50,6

27,34

S. C H I.

52,0

26 59

S. 2

51,8

21,27

S. C H 2 X.

49,4

23,4

S. XX.

46,8

21,8

S. IXX.

46,5

26,6

S. XXX.

48,0

28,1

S. IXXX.

47,7

27,34.

Die Probestäbe maſsen 25mm,4 und 32mm,0 im Querschnitte bei

200mm Länge.

Es ist ersichtlich, daſs die Zerreiſsfestigkeit der Platte an den

verschiedenen Stellen zwischen 46k,5 und 52k,0 und die Dehnung zwischen 21,8 und 28,1 Proc.

schwankte. Ein Unterschied von 5,6 in der Festigkeitszahl ist aber für eine Platte

aus so gleichartigem Material wie Fluſseisen ein höchst unbefriedigendes

Ergebniſs.

Von der Platte wurden ferner Proben genommen und an fünf

bedeutende und von einander unabhängige Chemiker übermittelt, von welchen folgende

Angaben erhalten wurden:

C

Si

S

P

Mn

1)

0,36

0,015

0,055

0,087

1,050

2)

0,27

0,016

0,044

0,076

0,641

3)

0,33

0,010

0,038

0,065

0,612

4)

0,30

0,018

0,044

0,063

0,648

5)

0,26

0,005

0,038

0,067

0,650.

Am meisten fällt der hohe Kohlenstoffgehalt in die

Augen, welcher für Kesselblech besonders hoch erscheint. Das Material, das man zur

Fabrikation von 13 bis 9mm dicken Blechen zu

benutzen pflegt und welches dieselben mechanischen Proben wie die dickeren Bleche

auszuhalten hat, enthält nicht mehr als 0,15 bis 0,18 Proc. Kohlenstoff und

veranlaſste diese Erscheinung weitere Versuche. Dieselben sollten Aufklärung

verschaffen, inwieweit die Walzarbeit und namentlich solche bei kaltem Materiale, da

die dünnen Bleche stets gegen Ende der Behandlung kalt werden, von Einfluſs auf die

Festigkeit und Dehnbarkeit des Materials ist. Ein Block mit etwa 0,33 Proc.

Kohlenstoff, d. i. annähernd von dem Gehalte des zerrissenen Bleches, wurde in einer

Hitze zu einem Bleche von 13mm ausgewalzt, welches

bei der Zerreiſsprobe eine Festigkeit von 55 bis 63k/qmm bei 21 bis 24 Proc. Dehnung ergab,

während dasselbe Material, wenn dasselbe nur bis zu 32mm Dicke gewalzt worden wäre, erfahrungsgemäſs bloſs 47 bis 53k/qmm Festigkeit

gezeigt haben würde.

Von der Kante der zerrissenen Platte wurden Stücke Zug-, Biege-

und Härteproben unterworfen. Die Festigkeit lag zwischen 52,8 und 53,9k/qmm, die Dehnung

war nur 13 bis 16 Proc.; das Bruchaussehen war krystallinisch und augenscheinlich

spröde. Die Stäbe bogen sich kalt bis zu einem ziemlichen Winkel, brachen aber,

nachdem sie warmroth gemacht und im Wasser abgekühlt worden waren, unter dem Hammer

beim ersten Schlage. Das Material war eben so hoch Kohlenstoff haltig, daſs es

Härtung und damit auch Sprödigkeit annahm.

Weitere Biegeproben wurden sowohl in ausgeglühtem, wie in

unausgeglühtem Zustande angestellt; erstere fielen leidlich gut aus, da Streifen von

6mm,5 Quadrat sich bis zu einem Winkel von 49

bezieh. 61° biegen lieſsen, während die ausgeglühten besser, thatsächlich fast um

180°, gebogen werden konnten. In Wasser gehärtete Streifen brachen dagegen, in

Uebereinstimmung mit den oben angeführten Versuchen, beim ersten Hammerschlage.

Die Versuche weisen darauf hin, daſs die Platte, welche nachgab,

durch die Erwärmung und Abkühlung, welcher sie behufs ihrer Biegung unterworfen

wurde, theilweise Härtung erfahren haben muſs.

Nach Parker's Ansicht muſs ein

Material, welches so hoch Kohlenstoff haltig ist, daſs es Härtung und die oben

beschriebene Kurzbrüchigkeit annimmt, auch dann, wenn es vor der Härtung hohe

Eigenschaften in Bezug auf Festigkeit und Dehnbarkeit besitzt, als ein unzuverlässiges und für den Bau von Schiffskesseln durchaus

ungeeignetes bezeichnet werden. Es scheint fast, als ob durch das Streben nach Einführung von

hoch gespanntem Dampfdruck und in Folge der damit in Verbindung stehenden Verwendung

eines Materials von höherer Festigkeit mit leidlicher Dehnbarkeit die

Schiffbautechniker unabsichtlich dazu gedrängt wurden, ein für ihre Kessel höchst

ungeeignetes und unzuverlässiges Material zu nehmen. Es scheint ferner auch

auſserhalb der Hüttenkreise die Thatsache noch nicht genug gewürdigt zu werden, daſs

mit der Dicke eines Bleches auch dessen Brüchigkeit und Unzuverlässigkeit

steigt.

Sowohl Parker, als auch die

Gesellschaft Lloyd haben stets gegen die Verwendung von

Fluſseisen mit zu hoher Festigkeit Stellung genommen. Die Vorschriften des Lloyd's Register verlangen, daſs Kesselbleche eine

Zugfestigkeit von 41 bis 47k/qmm haben sollen. Das Bestreben ist bei dieser

Vorschrift auf die Verwendung eines weichen Materials gerichtet; es ist jedoch

sowohl von Seiten der Fabrikanten, als der Constructeure der Wunsch gestellt worden,

eine Festigkeit von 50k/qmm zu erlauben.

Der oben beschriebene Vorfall und die damit verbunden gewesenen

Untersuchungen weisen deutlich darauf hin, daſs man die Verwendung eines

unzuverlässigen Materials angestrebt hat, oder sicherlich eines solchen Materials,

welches sich der gefährlichen Grenze unnöthig nähert, eine Gefährdung, die für

Dampfkessel nicht zulässig erscheint. Zur Abstellung dieses täglich sich steigernden

Uebelstandes soll die Festigkeit von dicken

Fluſseisenblechen für Kessel keinesfalls 47k/qmm (30 Tons engl. auf 1 Quadratzoll) überschreiten

und ferner die Verwendung großer Platten möglichst

vermieden werden, damit auf gleichförmige Erwärmung und

Biegung der Platten gröſsere Sorgfalt gelegt werden kann.

Zur Herstellung von Schlackenkies aus Hochofenschlacke

benutzt die Vereinigte Königs- und Laurahütte,

Actiengesellschaft für Bergbau und Hüttenbetrieb in Königshütte (* D. R. P.

Nr. 30643 vom 6. Juni 1884) eine Vorrichtung, bestehend aus einer langen, auf

Leitrollen wagerecht ruhenden Kastenkette (Paternosterwerk), welche an den beiden

Enden durch sechsseitige Wellen in bekannter Weise in Bewegung gesetzt wird. Die

einzelnen Kasten sind flach, so daſs die in dieselben eingelassene flüssige Schlacke

eine nicht zu starke Schicht bildet und dadurch Gelegenheit findet, schnell zu

erstarren. Die Schlacke läuft nun aus dem Hochofen durch eine Rinne, deren Endpunkt

sich über dem einen Wendepunkte der in Bewegung befindlichen Kastenkette befindet,

in die einzelnen Kasten hinein. Die auf jeden Kasten fallende Schlackenmenge kann

durch Veränderung der Geschwindigkeit, mit welcher sich die Kastenkette bewegt,

geregelt werden. Auf dem Wege, den die einzelnen Kasten bis zum zweiten Wendepunkte

zurücklegen, gibt die in denselben befindliche Schlacke ihre Wärme zum gröſsten

Theile an die umgebende Luft ab; diese Abgabe wird noch verstärkt durch gegen die

Auſsenseite der Kasten gespritztes Wasser. Nachdem die Schlacke hierdurch in einen

genügend zähen Zustand übergeführt ist, wird bei der weiteren Fortbewegung ein

starker Wasserstrom von oben auf die Schlacke geleitet, so daſs sie zerspringt und

am Wendepunkte der Kasten aus denselben herausfällt.

Tafeln