| Titel: | Neuerungen in der Herstellung von Thonwaaren und Kohlenziegeln. |

| Autor: | H. F. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 162 |

| Download: | XML |

Neuerungen in der Herstellung von Thonwaaren und

Kohlenziegeln.

(Patentklasse 80. Fortsetzung des Berichtes Bd.

257 S. 137).

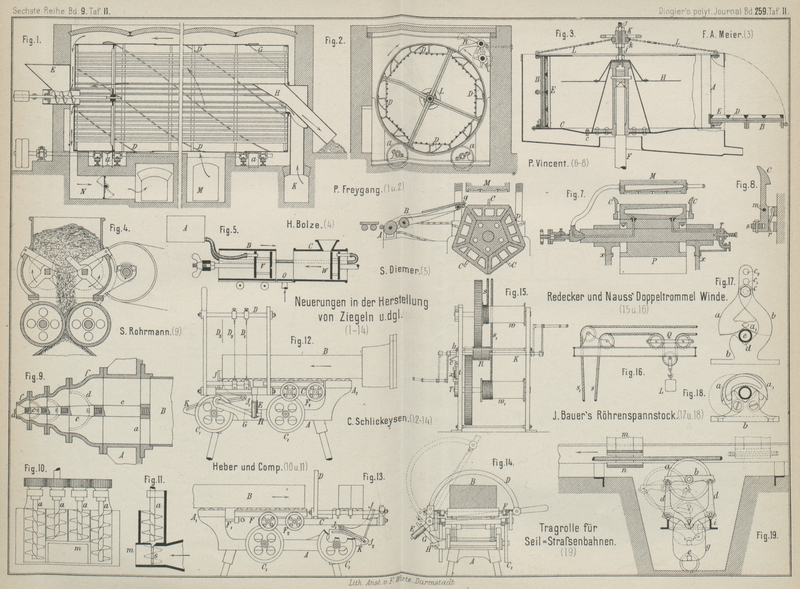

Mit Abbildungen auf Tafel

11.

Herstellung von Thonwaaren und Kohlenziegeln.

Vorbereitung des Thones: Zum Trocknen und Zerkleinern des

Thones und ähnlicher Stoffe schlägt Paul

Freygang in Eutritzsch bei Leipzig (* D. R. P. Nr. 32025 vom 14. December

1884) die in Fig.

1 und 2 Taf. 11 dargestellte Einrichtung vor. In einer weiten, auf den Rollen

a sich drehenden Blechtrommel, sind

Zerkleinerungsroste angebracht, welche ein die ganze Länge der Trommel ausfüllendes

Hohlprisma bilden. Zwischen diesen Rosten und der Trommelmantelfläche befinden sich

schraubenförmige Blechstreifen D, welche, sobald die

Trommel in der durch einen Pfeil gekennzeichneten Richtung sich dreht, dasjenige vom

Einwurf- zum Austragende fördert, was durch die Zerkleinerungsroste gefallen ist.

Die Austragung selbst bewirken die Schöpfer G, welche

ihren Inhalt in die Austragröhre H fallen lassen. Im

Fuſse des Einwurftrichters E befindet sich eine

Schraube, welche das zu trocknende Gut in die Trommel fördert. Hier wird dasselbe

durch die das Zerkleinerungsgitter bildenden T-Eisen emporgehoben und fällt sodann

nach unten, wobei die Zerkleinerung erfolgt, welche nur so weit beabsichtigt wird,

als dadurch das Trocknen Unterstützung erfährt. Der Trommel wird heiſse trockene

Luft durch den Kanal K zugeführt, welche die Trommel

durchströmt, sich mit Feuchtigkeit sättigt und durch den ringförmigen Spalt L in den Kanal N

entweicht. Zu gleicher Zeit tritt heiſser Rauch durch den Kanal M in den Zwischenraum, welcher zwischen der Trommel und

dem sie einhüllenden Mauerwerk frei geblieben ist; die Rauchgase entweichen

ebenfalls nach N. An N

soll sich ein Schornstein oder eine andere Absaugungsvorrichtung anschlieſsen. Um

das Anhaften des zu trocknenden Stoffes an die Stäbe des Zerkleinerungsgitters zu

verhüten, soll nötigenfalls ein Klopfer R (Fig. 2)

angewendet werden.

Gegen die Bauart dieser Trockeneinrichtung sind manche Bedenken geltend zu machen;

hier sei nur hervorgehoben, daſs mit der feuchten Luft nicht geringe Staubmengen aus

der Trommel in den Kanal N gelangen, wodurch nicht

allein dieser sehr bald verstopft wird, sondern auch entsprechende Verluste

entstehen.

H. Bolze und Comp. in Braunschweig (* D. R. P. Nr. 31926

vom 14. Oktober 1884) empfehlen für die erste Zerkleinerung des Thones und das Speisen der

Quetschwalzen ein Stachelwalzwerk. Wie aus

Fig. 4

Taf. 11 zu entnehmen, befindet sich unter dem Einwurftrichter ein nach unten

gebogener Rost, durch dessen Spalten die Arme zweier gegen einander sich drehender

Wellen greifen.

Formfressen: Eigenartig ist die Handziegelpresse von J. Diemer in Frankfurt a. M. (* D. R. P. Nr. 30 527 vom 29. Juli 1884). Der feste Stiefel C (Fig. 5 Taf. 11), in

welchem der Kolben W verschiebbar ist, wird mittels

eines Einwurftrichters stets mit Thon gefüllt erhalten. Ein zweiter Stiefel B, dessen Querschnitt, wie derjenige des Stiefels C, den Abmessungen des zu pressenden Ziegels

entspricht, ist auf Rollen in seiner Längenrichtung verschiebbar. In dem Stiefel B befindet sich ein mit dem Maschinengestelle

verbundener Kolben V. Behufs Formung eines Ziegels

schiebt man B dicht an den Stiefel C, schiebt den Kolben W

vorwärts, so daſs der vor V befindliche Hohlraum mit

Thon gefüllt wird, führt einen Abschneidedraht zwischen den Rändern der beiden

Stiefel hindurch und bewegt B in seine ursprüngliche

Lage zurück. Bei letzterem Vorgange drückt der feste Kolben V den gepreſsten Ziegel aus dem Stiefel B,

der Ziegel findet auf der Platte O Stützung und wird,

mit Hilfe einer gekröpften Welle durch diese über die Maschine gehoben, so daſs er

bequem abgenommen werden kann. Die Kolben V und W sind je aus zwei

Platten gebildet; der Raum zwischen diesen Platten steht mit einem Wasserbehälter

A mittels Schläuche in Verbindung, so daſs die

Innenflächen der Stiefel regelmäſsig genetzt werden.

W. Johnson in Leeds hatte auf der Erfindungsausstellung

in London 1885 zwei Ziegelpressen vorgeführt, von welchen der Engineer, 1885 Bd. 59* S. 417 bezieh. die Revue industrielle, 1885* S. 422 Beschreibungen

bringen. Die eine derselben dient zum Nachpressen und ist ohne bemerkenswerthe

Eigenheiten. Die zweite Presse soll die Ziegel formen. Bei der letzteren sind in

einer Walze vier Formen angebracht und die verschiebbaren Böden der einander

gegenüber liegenden Formen so mit einander verbunden, daſs der Boden der einen Form

nach auſsen sich bewegt, wenn der gegenüber liegende bis auf die zur Formung eines

Ziegels erforderlichen Tiefe zurückgedrängt wird. Die Formwalze schlieſst sich an

das Ende eines prismatischen Kastens, über dem der Einwurftrichter sich befindet und

in welchem der Preſskolben sich hin und her bewegt. Die Formwalze wird ruckweise um

90° gedreht und zwar so, daſs in jeder Ruhelage der Walze eine ihrer Formen genau

vor der Mündung des Preſskastens sich befindet, Der Kolben drückt nun den Thon in

diese Form, schiebt hierbei den Boden derselben zurück und damit den früher

gepreſsten, derselben gegenüber liegenden Ziegel aus seiner Form auf den

Abnehmetisch. Je nach der Natur des Thones wird der Hub des Kolbens geregelt; der

Kolben wird mit Dampf geheizt, damit seine Fläche sich ohne weiteres von dem

gepreſsten Ziegel löst.

P. Vincent in Privas (* D. R. P. Nr. 33345 vom 14.

December 1884) hat Verbesserungen seiner Falzziegelpresse (vgl. 1885 255 * 505)

angegeben, welche sich hauptsächlich auf die Speisung mit Dampf, das Auflegen der

Thonplatten und die Anordnung der zum Festhalten der gepreſsten Ziegel dienenden

Haken beziehen.

Die Thonplatten werden mittels eines endlosen Tuches auf die Form geschoben, indem

die Walze A (Fig. 6 bis 8 Taf. 11) dieses Tuches

von der Welle des Prisma P aus angetrieben, also nur

dann gedreht wird, wenn das Prisma eine seiner ruckweisen Drehungen ausführt. Die

beiden anderen, das endlose Tuch leitenden Walzen sind in Armen B gelagert, welche um die Achse der Walze A frei beweglich sind- auch eine Walze g ist in diesen Armen gelagert, welche an den Formen

des Prisma rollt, dabei die Arme B und das Speisetuch

stützend, so daſs die von letzterem geförderte Thonplatte, ohne nennenswerthe

Verbiegungen zu erleiden, auf die betreffende Form hinübergleitet. Nachdem der

gepreſste Ziegel mit dem Prisma weiter gerückt ist, legt man auf denselben einen

Deckel, welcher das Abfallen des Ziegels verhüten soll. Der Deckel wird durch je

zwei Haken C (Fig. 8) festgehalten,

welche nach der neuen Anordnung nicht mehr in sich biegsam sind, sondern um Zapfen

m an dem Prisma schwingen und durch Federn r gegen die Deckel gedrückt werden. Die Hebel s, welche gegen Vorsprünge x des Gestelles (Fig. 7) stoſsen, lösen die

Haken, sobald der Ziegel unter dem Prisma sich befindet.

Der zum Erwärmen der Formen dienende Dampf tritt zunächst in die Höhlung der Oberform

M, wird mittels eines Schlauches in die Achse des

Prisma P geleitet und gelangt durch winkelrecht zur

Achse liegende Bohrungen in die Höhlungen der Unterformen, sowie aus diesen in den

Kopf T, welcher das Niederschlagswasser ableitet. Statt

der früher verwendeten Stopfbüchsen ist an der Eintrittseite des Dampfes ein

Kegelverschluſs, an der Austrittseite bei T ein

Planverschluſs angebracht.

G. Springer in Varel (* D. R. P. Nr. 32834 vom 5.

Februar 1885) schlägt vor, bei Ziegelmaschinen mit

kreisendem Formteller diejenige Form, in welcher die Pressung stattfinden

soll, mittels eines leicht zu handhabenden Deckels zu schlieſsen, während der

bewegliche Boden von unten nach oben gehoben wird. Die vorliegende Verkörperung

dieses Gedankens ist wenig Vertrauen erweckend.

C. Schlickeysen in Berlin (* D. R. P. Nr. 31483 vom 16.

December 1884) hat das übrigens an sich alte Verfahren zur Herstellung von Falzdachziegeln patentirt erhalten, an glatten

Thonblättern mittels Durchdrücken oder Stanzen Nasen oder sonstige Vorsprünge zu

erzeugen. Das Zusatzpatent * Nr. 33011 vom 11. März 1885 bezieht sich auf Mittel, um

an der Stelle, an welcher die Umformung statthaben soll, eine gröſsere Thonmenge

bereit zu halten. Schlickeysen will in der

Strangpresse, auf welcher die Thonblätter hergestellt werden, dieselben mit Leisten

versehen, die bei der nachherigen Pressung zum Theile für den erwähnten Zweck

verbraucht werden.

Strangpressen: S. Rohrmann in Krauschwitz bei Muskau (*

D. R. P. Nr. 31843 vom 21. Oktober 1884) will den Druck, welchen der Thon beim

Röhrenpressen im Mundstücke erleidet, dadurch gleichartig machen, daſs Kern und Mantel des Mundstückes in gleichem Maſse an der Verjüngung des Thonquerschnittes sich betheiligen. Zu

diesem Zwecke wird die in Fig. 9 Taf. 11

dargestellte Form für das Mundstück in Vorschlag gebracht. Diese Gestalt gestattet

gleichzeitig ohne nennenswerthe Mühe den Uebergang von dem groſsen Querschnitte des

Preſsstiefels B zu dem Querschnitte kleiner Röhren in

gleichem Sinne zu gewinnen.

Zwischen dem Stiefel B und dem Kopftheile A ist ein Ring mit Armen a

geschraubt, in das Herz dieser Arme der Stift c

befestigt und mit diesem (sofern man Röhren zugehöriger Weite pressen will) eine

Glocke d verbunden, welche den Kern des Mundstückes

bildet. Der Mantel f ist an dem Kopfstücke A befestigt. Sollen kleinere Röhren gefertigt werden,

so ersetzt man die groſse Glocke d durch einen oder

mehrere auf einander folgende Stifte c und schraubt an

letzteren die Glocke, welche zu der betreffenden Röhrenweite gehört. In ähnlicher

Weise werden mehrere Mäntel f hinter einander gereiht,

welche die allmähliche Verjüngung des Thonquerschnittes bis zum Mundstücke

vermitteln.

Um den austretenden Thonstrang auf mehreren Seiten mit feinerem Thon zu bedecken, ordnen Heber und Comp. in Chemnitz (* D. R. P. Nr. 32979 vom

13. Februar 1885) über bezieh. neben dem Mundstücke Thonschrauben a (Fig. 10 und 11 Taf. 11)

an; die Gehäuse dieser Thonschrauben stehen durch schmale Schlitze mit einander und

durch einen Schlitz s mit dem Mundstücke m in Verbindung. Der Längenschnitt des Mundstückes

erweitert sich bei diesem Schlitze um die Dicke der aufzulegenden Thonschicht.

Bei den gebräuchlichen Thonstrang-Abschneidetischen ruht der aus dem Mundstücke

hervorquellende Thonstrang zunächst auf Rollen, deren Zapfen in festen Lagern sich

drehen; von diesen gelangt derselbe auf ein zweites Rollenfeld, dessen Rollen mit

ihren Lagerungen in der Richtung des Thonstranges verschiebbar sind. Das

vorausgehende Ende des Thonstranges trifft gegen eine mit dem zweiten Rollenfelde

verbundene senkrechte Platte, die sogen. Klappe, und veranlaſst nunmehr ein

gemeinschaftliches Vorgehen des zugehörigen Rahmens, des sogen. Wagens, nebst der

mit diesem verbundenen Abschneidevorrichtung, so daſs das Abschneiden genau

winkelrecht zum Thonstrange erfolgen kann. Nach stattgefundenem Abschneiden wird

sodann behufs bequemen Abhebens der Ziegel der Wagen mit seinem Rollenfelde weiter

vorwärts gezogen und hierauf wieder so weit zurückgeschoben, daſs sein Rollenfeld

eng an das feste Rollenfeld grenzt. Das bewegliche Rollenfeld wird daher ebenso

häufig in einiger Länge unter dem Thonstrange hin und her geschoben, wie Ziegel

abgetrennt werden. C. Schlickeysen in Berlin (* D. R.

P. Nr. 33 324 vom 28. März 1885) will den hierfür erforderlichen Arbeitsaufwand

theils durch Herabziehung des Wagengewichtes, theils durch die im Folgenden

beschriebene, in Fig. 12 bis 14 Taf. 11 dargestellte

Bauart des Abschneidetisches vermindern.

Auf dem Bette A befindet sich das feste Rollenfeld A1, ferner ein Rahmen

F, welcher einen Theil des beweglichen Rollenfeldes

enthält, und der Wagen C, in welchem der zweite Theil

des beweglichen Rollenfeldes gelagert und mit dem der Abschneiderahmen D verbunden ist. Der Rahmen F ist auf den Rädern F2 des Wagens C

verschiebbar, aber nur innerhalb der Grenzen, welche der Bolzen F1 zuläſst. Der Rahmen

F wird von dem Thonstrange mitgenommen und nach

stattgefundenem Abschneiden seitens des Wagens C wieder

ganz zurückgeschoben, so daſs seine Verschiebung weit kleiner ist als diejenige des

beweglichen Rollenfeldes bei den älteren Abschneidetischen. Es ermäſsigt sich

hierdurch der für das Verschieben erforderliche Arbeitsaufwand. Berichterstatter

vermag aber nicht einzusehen, warum der Rahmen F auf

Rädern verschoben wird, deren Zapfen am Wagen C

befestigt sind; der erforderliche Arbeitsaufwand würde noch geringer sein, wenn man

die Zapfen der Räder F2

am Bette A der Maschine anbringen würde.

Der Wagen C ist auf den Rädern C1 verschiebbar; die Klappe J vermag sich um die am Wagen C befindlichen Zapfen J1 zu drehen und gleiten dabei die Stifte J2 in Schlitzen K, so daſs beim Zurückschieben des Wagens die Klappe

selbstthätig aufgerichtet und beim Vorwärtsziehen desselben die Klappe niedergelegt

wird. Der Schneidrahmen D ist mit einer Rolle E versehen, welche an dem Rande der schrägen Platte G sich entlang bewegt. Bei dem Zurückschieben des

Wagens stöſst die Rolle schlieſslich gegen die Nase H,

wodurch der Lauf des Wagens gehemmt wird. Der Thonstrang B ist erst dann im Stande, den Wagen C

vorwärts zu schieben, wenn sein anderes Ende gegen die Klappe J stöſst, indem gleichzeitig mit der Vorwärtsbewegung

des Wagens wegen der Einwirkung der oben erwähnten Plattenkante G auf die Rolle der Schneidrahmen D um seine Achse gedreht wird, was einen entsprechenden

Widerstand erzeugt. Um jedes Stauchen des Thonstranges zu vermeiden, empfiehlt Schlickeysen die Klappe J

nicht zu benutzen, vielmehr zu den beiden Schneidedrähten D1 und D2 einen dritten Draht D3 zu fügen, welcher seitens des Arbeiters

als Marke für die Dicke der abzuschneidenden Ziegel benutzt werden soll; es wird

behauptet, daſs nach einiger Uebung ein derartiges Verfahren keine Schwierigkeiten

biete. Schleuderguſs für Gegenstände aus Thon, Cement, Gyps

u.a. F. C. A. Meier in Walkenried (* D. R. P. Nr. 32020 vom 23. November

1884) hat die in Fig. 3 Taf. 11 dargestellte Schleudermaschine angegeben, welche in folgender Weise benutzt werden

soll: Die Formen E liegen in niederklappbaren Rahmen

B, welche zwischen den Eckpfeilern A eines Hohlprisma Platz finden. Sofern Platten geformt

werden sollen, werden die Böden der Formen durch eine Glasplatte D gebildet. Man bringt den breiartigen Stoff in das mit

der Achse F kreisende Formenprisma; die Platte H wirft den Brei gegen die Formen und es entsteht in

diesen – wie bei den Schleudermaschinen für die Stärkegewinnung – ein Niederschlag, dessen Dichte von

der Drehgeschwindigkeit des kreisenden Prisma abhängt. Unter Umständen erzeugt man

zunächst aus werthvollerem Stoffe einen dünnen Niederschlag und auf diesem einen

dickeren aus billigerem Material. Nachdem das Prisma in Ruhe gebracht ist, läſst man

durch das Loch c am Boden C das sich hier angesammelte Wasser ab, hebt das Prisma mit Hilfe eines am

Bolzen j befindlichen Ringes von der Welle F ab und ersetzt einerseits das mit gegossenen Platten

gefüllte Prisma mit einem leeren, während andererseits aus ersterer die fertigen

Guſsstücke entnommen werden. Zu letzterem Zwecke wird die Mutter K, welche mittels Halsringes k und der Ketten L bisher die Rahmen B fest an die Eckpfeiler A

gedrückt hatte, zurückgedreht, die Haken der Ketten gelöst und die Rahmen B niedergelegt.

Es sind als zunächst auffallend folgende Bedenken gegen die vorliegende

Schleudermaschine hervorzuheben: Was bürgt dafür, daſs der eingetragene bildsame

Stoff sich gleichmäſsig über die einzelnen Formen vertheilen wird? Die Platte H vermag eine solche Vertheilung nicht herbeizuführen.

Die Ketten L sind, da das Eintragen des Breies

stattfinden soll, während das Prisma mit groſser Geschwindigkeit sich dreht, bei

dieser Arbeit mindestens sehr hinderlich und gefährlich. Die Bauart des Prisma

entspricht nicht den Anforderungen, welche an die Widerstandsfähigkeit so rasch

kreisender Körper gestellt werden müssen; auch die lösbare Verbindung zwischen

Prisma und Achse F läſst viel zu wünschen übrig. Wenn

auch dem Grundgedanken der vorgeschlagenen Gestaltungsweise Beifall gezollt werden

kann, so ist doch die vorliegende Verkörperung desselben nicht im Stande, zu

befriedigen.

Kohlenziegelpressen. Billan's Maschine (vgl. 1882 245 * 109) ist durch Schüchtermann und Kremer in Dortmund (* D. R. P. Nr. 30985 vom 12. August

1884) in folgender Weise verbessert worden: Die Lagerdeckelschrauben sind durch eine

eingedrehte Nuth so geschwächt, daſs sie zerreiſsen, sobald der Druck zwischen den

Formrädern durch irgend einen Umstand zu groſs wird bezieh. die Festigkeit der

sonstigen Maschinentheile bedroht ist. Um ein Verstopfen der Speiseröhren zu

verhüten, ist in diese eine durch Hubscheibe bewegte Stange gelegt.

H. F.

Tafeln