| Titel: | Ueber Neuerungen an Kokesöfen. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 520 |

| Download: | XML |

Ueber Neuerungen an Kokesöfen.

(Patentklasse 10. Fortsetzung des Berichtes Bd.

260 S. 376.)

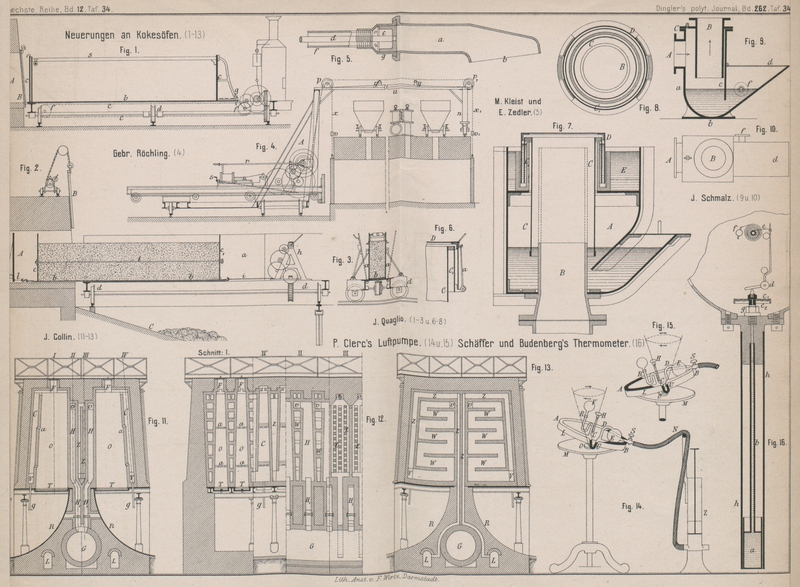

Mit Abbildungen auf Tafel

34.

Ueber Neuerungen an Kokesöfen.

Da es für ein sicheres und schnelles Arbeiten beim Ausdrücken der Kokes aus

wagerechten Kokesöfen sehr wesentlich ist, daſs beide Thüren jeder Kammer von einer

Seite des Ofens aus gleichzeitig geöffnet werden können, so empfiehlt es sich, das

Oeffnen der Thüren gleich mit Hilfe des Motors der Kokesausdrückmaschine vornehmen

zu lassen. Gebrüder Röchling in Saarbrücken (* D. R. P.

Nr. 35407 vom 2. September 1885) haben nun eine Vorrichtung angegeben, durch welche

das gleichzeitige Heben und Niederlassen beider Thüren

in der angedeuteten Weise besorgt werden soll. Zu diesem Zwecke wird neben dem

Zahnstangentriebe der Kokesausdrückmaschine ein zweiter Trieb befestigt, welcher in

ein lose drehbares Zahnrad greift, das durch Ein- und Ausrückung einer Kuppelung im

Bedarfsfalle in Umdrehung versetzt wird. Neben diesem Zahnrade sitzt eine

Doppelkettenrolle, von welcher die beiden mit Gewichten v und v1

(Fig. 4

Taf. 34) versehenen Ketten x und x1 über die Rollen p und p1 bezieh. die Unterstützungen y nach den Ofenthüren führen. Neben dem

Antriebszahnrade der Kettenrollen sitzt noch ein Getriebe, welches wiederum in ein

Bremsrad greift. Auf dem Gestellbocke A, welcher auf

dem vorderen Theil des Wagens der Kokesausdrückmaschine angebracht ist, ruht der

Balken u mit den Rollen p

und p1; derselbe reicht

bis zur vorderen Kante des Ofens und wird dort durch das fahrbare Gestell n getragen.

Sobald nun die Ausdrückmaschine vor dem Ofen aufgefahren ist, wird vom Führerstande

aus die genannte Bremse durch die Kurbel s gelöst und

die Kuppelung eingerückt, worauf, nachdem die Ketten x

und x1 bis zum Oehr der

Ofenthür niedergelassen und dort eingehängt sind, die Thüren in die Höhe gezogen

werden. Die Bremse wird dann festgezogen, damit die Thüren in der Höhe gehalten

werden, und die Kuppelung ausgerückt. Nachdem der Kokeskuchen ausgedrückt ist, wird

die Bremse so weit gelöst, daſs die Thüren durch ihre eigene Schwere sich

senken.

Wie aus Fig. 4

zu ersehen ist, erfolgt die Beschickung der Kokesöfen

in der Weise, daſs das zu verkokende Material in besonderen Wagen über die einzelnen

Beschickungsöffnungen gebracht wird, worauf durch Lösen des Bodens der Wageninhalt

abstürzt. Jul. Quaglio in Berlin (* D. R. P. Nr. 36097

vom 29. August 1885) schlägt nun eine andere Einrichtung zu diesem Zwecke vor. Das

Beschicken der einzelnen Kammern erfolgt bei geöffneten Thüren von der Seite aus und

läuft vor dem Kokesöfen auf einer Bahn ein besonderer Wagen von gleicher Länge wie

die Verkokungskammer. Der Wagen besitzt zwei drehbare Seitenwände a (Fig. 2 und 3 Taf. 34) und eine

bewegliche Bodenplatte b sowie zwei Stirn platten c und c1, so daſs hiermit ein viereckiger Kasten gebildet

wird, dessen Abmessungen nur etwas kleiner sind als die der Kokeskammern, soweit

diese mit Kohlen gefüllt werden sollen. Dieser ganze Kohlenkasten kann mit dem Wagen

d mit Hilfe eines Windwerkes h vor jede einzelne Kokeskammer gebracht werden.

Soll nun die Beschickung erfolgen, so wird der Kohlenkasten zunächst nach dem

Füllorte gebracht. Dieser besteht aus einem Gestelle mit Schienen, auf welchen ein

mit Kohlen gefüllter Trichterwagen, über die ganze Länge des Kohlenkastens

hinlaufend, denselben mit einer gleichmäſsig vertheilten Schicht genäſster Kohlen

füllt. Diese wird festgestampft oder festgewalzt, eine zweite Schicht darüber

gefüllt, wieder gestampft oder gewalzt u.s.f., bis die nöthige Höhe des

Kohlenkörpers erreicht ist. Für dieses Feststampfen bringt Quaglio eine Stampfvorrichtung in Vorschlag,

welche aus mehreren Stempeln besteht, die mittels eines an einer Hauptwelle

verschiebbaren Wagens wagerecht über den Kohlenkasten sich hinbewegen und lothrecht

hoch und niedrig eingestellt werden können. Auch kann die Einrichtung derart

getroffen werden, daſs die Stempel auf einem feststehenden Gestelle angebracht sind,

während der Kohlenkasten während des Einstampfens hin und her bewegt wird. In den

Kohlen im Kasten wird in der Mitte eine Eisenstange t

eingelegt, welche mit den Stirnplatten c und c1 verbunden wird.

Nachdem nun der Wagen d mit dem gefüllten Kohlenkasten

vor die Kammer A gebracht, die Seiten wände des Kastens

zur Seite geklappt und die Ausstoſsplatte mittels einer Kette l mit der Bodenplatte b

gekuppelt ist, wird durch Rückwärtsziehen der Ausstoſsplatte die Bodenplatte b mit dem ganzen Kohlenkasten in die Kammer A gezogen. Nun werden nach dem Lösen der Kette l, dem Herausziehen der Stange t und dem Abnehmen der Stirnplatten c und c1 die Thüren B herabgelassen. Auf der Beschickungsseite kann dies nur

bis nahe an den Boden b geschehen; letzterer wird dann

mittels der Winde h und Kette oder Seil i herausgezogen. Die Thüren werden verschmiert und der

Wagen d kann wieder nach dem Füllorte fahren.

Fig. 2 Taf. 34

zeigt noch eine Kokesrampe C. Wenn eine solche nicht

vorhanden sein sollte, wendet man, um die glühenden Kokes schnell zu entfernen und

abzulöschen, einen zweiten Kasten von der Gröſse der Kokeskammer an. Dieser Kasten

befindet sich mit dem Stampfkasten, dem Wasser- und Kohlenkasten, dem Dampfkessel

und der Dampfmaschine zusammen auf einem gemeinschaftlichen Wagen. Der Kokeskasten

hat hohle Seiten wände, welche mit Wasser gefüllt werden; die Seitenwände sind durch

Stehbolzen versteift und die Deckplatte ist mit kleinen Löchern versehen, um durch

Aufgieſsen von Wasser den Kokeskuchen schnell ablöschen zu können. Der Boden ist

fallthürartig, die nach dem Ofen zu liegende vordere Stirnwand bildet eine

zweiflügelige Thür und die hintere Stirnwand einen in seitlichen Falzen geführten

Schieber. Als Dampfmaschine wird zweckmäſsig eine kleine Zwillingsmaschine mit

Umsteuerung verwendet.

Wenn es an Kaum mangelt, kann man die Ausstoſs- mit der Beschickungsmaschine

vereinigen, wie dies Fig. 1 Taf. 34 veranschaulicht. Die Stirnplatten c sind dann sehr kräftig und durch einen Steg s verbunden. Man wendet nun entweder eine Zahnstange von der Länge des

Ofens, oder eine Gelenkkette e an, welche über die

Rollen f läuft und bei g

mit der einen Platte c gekuppelt ist. Auch kann man

eine im Boden b selbst befindliche Zahnstange anwenden,

wobei dann der Boden entweder aus zwei Theilen besteht, welche an der Zahnstange von

der Seite her befestigt werden, oder auch aus einem einzigen gekröpften Stücke,

welches dann von der Seite und von oben mit der Zahnstange verbunden wird.

Quaglio will auch das Einbringen des zusammengepreſsten

Kohlenkörpers dadurch erzielen, daſs derselbe sammt den Seiten- und Stirnwänden über

den Boden b hinweg, also ohne Boden, in die Kokeskammer

gedrückt oder gezogen wird. Für die Beschickung mit Kleinkohle wird noch

vorgeschlagen, dieselbe zunächst zu Kohlenziegeln zu

formen, letztere dann in dem Kasten aufzuschichten und die Beschickung in gleicher

Weise vorzunehmen.

Die in Fig. 11

bis 13 Taf.

34 dargestellte Einrichtung eines senkrechten Kokesofens (vgl. auch Lothringer Eisenwerke 1886 259 * 550) von Jos. Collin in Dortmund (* D.

R. P. Nr. 36518 vom 18. August 1885) bezweckt namentlich, bei möglichst billigem

Betriebe besonders feste Kokes zu erzielen, sowie bei beschränkter Bodenfläche eine

verhältniſsmäſsig groſse Leistung zu ermöglichen. Die Kammern O werden durch die Löcher F gefüllt und geben nach dem Ausziehen der wagerechten Bodenverschlüsse

T die fertigen Kokes zunächst nach den

bogenförmigen Rutschflächen R und dann weiter nach dem Löschplatze

ab. Die Gase ziehen aus O durch die Oeffnungen a, welche behufs Verhinderung des Eindringens von

Kohlen bogenförmig aufwärts gehen, nach dem Kanäle C,

gelangen durch die Verbindungsöffnung V in die unteren

Wandkanäle und ziehen schlangenförmig ansteigend in dem Kanäle W (vgl. Fig. 13) nach der oberen

Verbindungsöffnung v, um endlich durch den senkrechten

hinteren Kanal H und die Füchse H1 nach dem Hauptgaskanale G zu entweichen. Die Verbrennungsluft hingegen zieht

von den parallel zum Gaskanale G angeordneten Kanälen

L durch die Luftzüge Z

gleichfalls nach V, wo sie mit den von C herkommenden Gasen zusammentrifft. Durch diese

Einrichtung werden die äuſseren Ofenwände stark erhitzt und durch die ausstrahlende

Wärme derselben soll daher die Verkokung bedeutend befördert werden.

Die beschriebene Einrichtung ermöglicht es, die Oefen sowohl mit, als auch ohne Gewinnung der Nebenproducte zu betreiben. Im ersteren

Falle treten die Gase, welche in beliebiger Höhe an der Vorderseite der Oefen

entnommen werden können, durch die gewöhnlichen Gasaustrittsöffnungen aus den

Kammern in den Kanal C, dessen Verbindung mit den

Wandkanälen W nunmehr unterhalb der unteren Reihe der

Gasaustrittsöffnungen unterbrochen wird. Von hier aus werden die Gase durch in C einmündende Rohre nach der Condensationsvorrichtung

geleitet. Nach Abgabe der Nebenproducte treten die Gase bei V oder auch höher in die Seitenkanäle W mit

der vorgewärmten Luft wieder ein.

Um den Zeitpunkt der Entleerung beobachten zu können, ist unten an jedem Ofen ein

Stück Gasrohr g angebracht, welches bis in den Kanal

C führt.

J. Quaglio in Berlin (* D. R. P. Nr. 36357 vom 6.

November 1885) hat ein Wasserverschluſsventil für Kokesöfen

mit Gewinnung der Nebenproducte angegeben. Ueber dem Gasabführungsrohre B (Fig. 7 und 8 Taf. 34) ist ein

Stulprohr C angebracht; dieses besitzt in dem unteren

Wasserkasten A und dem oberen Wasserkasten E einen doppelten Wasserverschluſs. Das Stulprohr C geht offen bis nach auſsen und ist oben durch einen

Deckel D verschlossen, der durch eine an dem Stulprohre

C1 angebrachte Oese

a (vgl. Fig. 6 Taf. 34) und einen

Haken mit dem ersteren verbunden ist. Durch Hochziehen eines Stulprohres C läſst sich das Gasabströmungsrohr öffnen und durch

Herablassen desselben jeder Verkokungsraum vollständig abschlieſsen. In dieser

Stellung kann man also jedes einzelne Rohr nach Entfernung des oberen

Verschluſsdeckels ohne Betriebsstörung und ohne Abstellung des Saugers reinigen.

Bei Gasleitungen, in denen sich dickflüssige Stoffe absetzen, wie z.B. bei Kokesöfen

mit Theer- und Ammoniakgewinnung, pflegen die bis jetzt gebräuchlichen

Gasabsperrschieber und Ventile wegen des dem Schieber und Gehäuse anhaftenden

Theeres, Ruſses, Peches u.s.w. in der Regel keinen dichten Verschluſs zu bilden. Da

dies für Saugleitungen gefährlich ist, so führt Joh. Schmalz in Witkowitz,

Mähren (* D. R. P. Nr. 37182 vom 14. April 1886), eine neue Gasabsperrvorrichtung aus, welche am Ende der Kokesöfen unmittelbar hinter

der Vorlage angebracht wird. Bei A (Fig. 9 und 10 Taf. 34) ist die

Gaseinströmung, B führt zum Condensator, die Wand a bis b ist abgerundet,

damit dieselbe mittels eines langen Meiſsels durch eine mit Schraube verschlossene

Oeffnung im Deckel C von dem aus A hinabrinnenden Peche gereinigt und letzteres zugleich

gegen den Schnabel d hingeschoben werden kann, aus

welchem man das Pech mittels Kratze entfernt. Nach auſsen ist der Gasraum durch die

Wand e und das aus der Vorlage zurinnende Wasser stets

geschlossen. Das überflüssige Wasser flieſst durch den Stutzen f, auf dem ein kleiner, leicht zugänglicher Absperrhahn

sitzt, ab. Sobald dieser geschlossen wird, steigt das von der Vorlage her

zuflieſsende Wasser bis zur Höhe des Schnabels d,

wodurch das Rohr B vollständig abgeschlossen wird.

Acht solcher Apparate sollen nach gef. Mittheilung bereits seit einem Jahre in

Thätigkeit sein und sich gut bewähren.

Ein groſser Uebelstand wird in der Kokerei häufig dadurch herbeigeführt, daſs die

Ofenkammerwände Fugen und Risse bekommen. Hierdurch treten nicht nur Verluste an

Nebenproducten und Betriebsstörungen ein. sondern die Ofenkammern werden auch

unverhältniſsmäſsig; rasch zerstört, wenn nicht sorgfältig darauf Bedacht genommen

wird, daſs jene Fugen gleich bei der Bildung wieder beseitigt werden. M. Kleist und E. Zedler in

Ober-Lagiewnik, O.-S. (* D. R. P. Nr. 36545 vom 6. Februar 1886) empfehlen das in

Fig. 5

Taf. 34 dargestellte Werkzeug, mit welchem das Ausfugen undicht gewordener Kokesofenkammern während

des Betriebes vorgenommen werden soll. Es besteht aus einem von schmiedbarem Gusse

hergestellten Cylinder a mit dem Mundstücke b, dem Kolben c, der

Kolbenstange d mit entsprechendem Handgriff, dem Stiele

f und der Hülse g. Zum

Ausfugen wird der Cylinder a von der Hülse g abgenommen, mit breiartigem Thonmörtel gefüllt, mit

dem Cylinderdeckel g wieder aufgesetzt, mit dem

Mundstücke b in oder an die Fuge geführt und der

Thonmörtel mittels des Kolbens c in die Fuge

eingepreſst.

Tafeln