| Titel: | Neuere vielfache Bohrmaschinen. |

| Autor: | Pregél |

| Fundstelle: | Band 264, Jahrgang 1887, S. 431 |

| Download: | XML |

Neuere vielfache Bohrmaschinen.

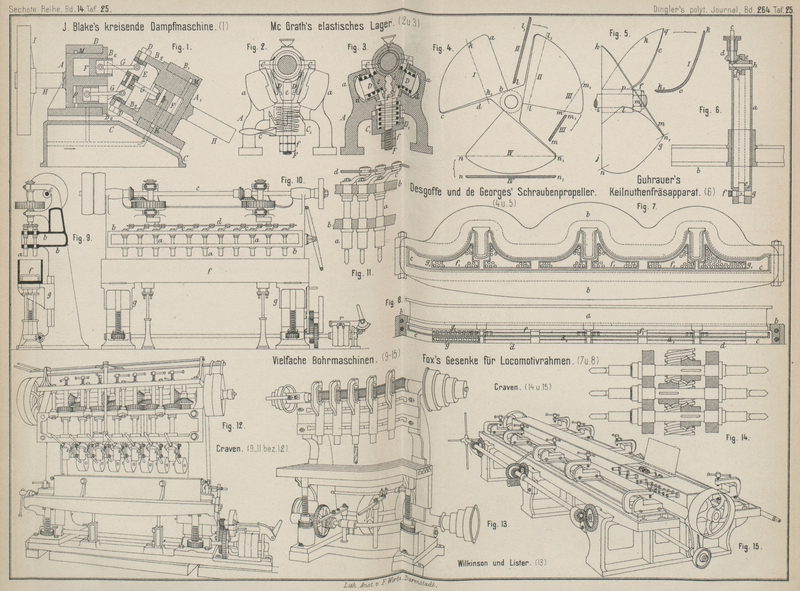

Patentklasse 49. Mit Abbildungen auf Tafel 25.

Neuere vielfache Bohrmaschinen.

Bohrmaschinen mit mehreren neben einander angeordneten Bohrspindeln haben im

allgemeinen Maschinenbaue aus verschiedenen, theilweise wohlberechtigten Gründen

wenig Anklang gefunden. Soll ein Vortheil in der Leistung oder im Preise der Arbeit

damit erzielt werden, so muſs jedes Bohrzeug unbedingt vollständigen Selbstgang für

den Vorschub des Bohrers besitzen und überdies jede Bohrvorrichtung für sich

abstellbar sein, um ein unnöthiges Leerlaufen einzelner Bohrer zu vermeiden.

Die Bohrspindeln sind entweder an einem Querbalken verstellbar in einer Reihe, oder

aber im Kreise an einem kreisförmigen Rahmen in festen Lagern um ein centrales

Triebrad angeordnet. In beiden Fällen werden sämmtliche Bohrspindeln mit der

gleichen Geschwindigkeit angetrieben, was eine Beschränkung der Wirksamkeit dieser

Maschinen zur Folge hat. Eine weitere Beschränkung wird durch den gewöhnlich

festgestellten Arbeitstisch und in der gegenseitigen Hinderung der verschieden

gestalteten Werkstücke veranlaſst. Es ist daher natürlich, daſs die Zahl der

selbstständigen Bohrzeuge einer solchen Maschine nach und nach vermindert wurde, so

daſs schlieſslich selbst von drei Bohrwerkzeugen einer Maschine während des

Betriebes derselben eines immer stillstand.

Da aber die Hauptkosten einer solchen vielfachen Bohrmaschine in den einzelnen

Bohrwerkzeugen liegen, so ist es gewiſs berechtigt, daſs man es vorzog, die

Bohrwerkzeuge an selbstständigen, einen freien Arbeitsraum gewährenden Gestellen

anzubringen, wo sie den Anforderungen besser entsprechen. Will man aber vielfache

Bohrmaschinen für die Bearbeitung einzelner Werkstücke einrichten, so stellen sich

diesem Bestreben andere Schwierigkeiten entgegen, welche einestheils in der vorhin

erwähnten Anordnung der reihen weisen Aufstellung der Bohrer, wodurch ein

gleichzeitiges Bohren verschieden gelegener Löcher unmöglich wird, andererseits im

Baue der Bohrvorrichtungen selbst und ihrer Antriebsmittel ihre Ursache haben, da in

diesem Falle einem beliebigen Näherrücken der Bohrspindeln bald Grenzen gesteckt

sind.

Ganz anders und zwar sehr vortheilhaft gestaltet sich die Leistung vielfacher

Bohrmaschinen, wenn dieselben mit Sachkenntniſs, also zweckentsprechend und nur für

besondere Arbeiten gebaut sind.Maschinen zum Bohren von Locomotivrahmenblechen u.s.w., an welchen jedes

Bohrwerkzeug beliebige Ortsverschiebung in der Ebene besitzt, können den

vielfachen Bohrmaschinen nicht zugezählt werden.(Vgl. Collier 1887 263 158.) Es

erscheint daher angezeigt, einen Blick auf die Bestrebungen, welche in dieser

Richtung gemacht worden sind, zu werfen und zugleich den Werth dieser Maschinen

kritisch zu erörtern.

Die Verwendbarkeit vielfacher Bohrmaschinen ist in erster Linie in der

Gleichartigkeit einer groſsen Zahl von Werkstücken begründet, wie sie in der

Massenherstellung von Eisenbahnfahrzeugen u. dgl. geboten wird. Ferner ist diese

durch die Gleichmäſsigkeit der Bohrarbeit ermöglicht, indem durch dieselbe es erst

zulässig wird, die Bauart der einzelnen Bohrwerkzeuge derart zu vereinfachen, daſs

dadurch diese zusammengesetzte Maschine für den Bohrbetrieb brauchbar wird.

Namentlich gilt dies für den Vorschub des Werkstückes gegen die Bohrer, wodurch eine

Verstellung der einzelnen Bohrer in ihrer Achsrichtung überflüssig wird und dies

sehr zur Vereinfachung des Ganzen beiträgt.

Gebrüder Craven in Manchester haben nach dem Engineer, 1884 Bd. 58 * S. 387 für die

Wagenbau-Werkstätten der Great Western-Eisenbahn in

England zwei vielfache Bohrmaschinen geliefert, von denen eine mit 38 stehenden

Bohrspindeln zum Bohren sämmtlicher Niet- und Schraubenlöcher eines eisernen

Bufferbalkens auf einmal und eine andere mit 43 wagerecht liegenden Bohrspindeln mit

doppelten Bohrern für die Bearbeitung der Langbalken und Diagonalstreben der

Rahmengestelle von Eisenbahnwagen dient, so daſs mit diesen Bohrmaschinen und den

erforderlichen Kaltsägen, Wasserdruck-Niet- und Biegemaschinen in einer Woche zu 54

Arbeitstunden beiläufig 50 Stück Rahmengestelle vollständig fertig gestellt werden

können.

Die stehenden Bohrspindeln a (Fig. 9 bis 11 Taf. 25) der Bufferbalken-Bohrmaschine sind der Löcheranordnung des

U-förmigen Bufferbalkens entsprechend vertheilt und zwischen zwei wagerechten

parallelen Wänden b unveränderlich, aber drehbar

gelagert. Diese Lagerplatten b sind an dem stehenden

Rahmengestelle der Maschine angegossen. An jeder der 38 vorhandenen Bohrspindeln a ist ein als Triebkurbel wirkender Hebel c angesetzt, welcher mit einer für alle Hebel

gemeinschaftlichen Triebplatte d mittels eines Zapfens

verbunden ist. Diese Triebplatte d erhält durch zwei

Kurbeln auf stehenden Wellen eine kreisende Schwingungsbewegung, wodurch alle

Bohrspindeln in Drehung versetzt werden. Selbstverständlich müssen alle Kurbeln

gleich groſsen Hub erhalten. Die Bohrspindeln machen 100 Umdrehungen in der Minute.

Die beiden Triebkurbeln werden mittels Stirnräder und Winkelräder von einer

wagerechten Welle e bethätigt, an deren einem freien

Ende sich eine Fest- und Losscheibe befindet, so daſs mittels Riemenverschiebung

durch einen Handhebel der Gang der Maschine abgestellt werden kann.

Mit ganz besonderer Sorgfalt ist der Bohrtisch ausgeführt, weil

nicht nur der groſse Andruck, sondern auch die Erhaltung so vieler Bohrer zu

auſsergewöhnlicher Vorsicht zwingt, soll ein guter Erfolg gesichert sein. Behufs

Aufnahme des Kühlwassers ist der Bohrtisch/ (Fig. 9 und 10) trogförmig gebildet

und auf zwei freitragenden Böcken g aufgeschraubt,

welche an Führungen der Standsäulen des Rahmengestelles gleiten und durch zwei

Tragschrauben mittels Schneckenräder in der Höhenstellung verschoben werden. Durch

Stopfbüchsen des Tragbodens gehen vier stehende Tragstäbe, die auf zwei Böckchen

fest aufstehen und welche so lang sind, daſs dieselben in der tiefsten Lage des

Troges über dessen oberen Rand etwas vorragen, wodurch ein bequemes Auflegen des

Werkstückes ermöglicht werden kann. Durch Heben des Troges wird das Werkstück gegen

die Bohrer geführt und bildet der Trog die einzige Unterstützung desselben während

der Bohrarbeit. Wird nach vollendeter Arbeit der Trog gesenkt, so halten die

bezeichneten vier Tragstäbe das Werkstück über den oberen Trogrand, wodurch der

gebohrte Bufferbalken ebenso leicht wieder abgenommen werden kann.

Die eigentliche Schaltbewegung während des Bohrens wird von einer

Riemenscheibe der oberen wagerechten Antriebswelle e

der Maschine durch Vermittelung einer starken Räderübersetzung auf die

Schneckenwelle abgeleitet und durch Hebelausrückung des ersten Getriebes

abgestellt.

Während des Stillstandes der Bohrmaschine besorgt ein

selbstständiger Riemenantrieb r, welcher unmittelbar

von der Deckenwelle auf die Schneckenspindel wirkt, ein rasches Heben und Senken des

Bohrtisches, wodurch die Zwischenarbeiten wesentlich beschleunigt werden. Zu diesem

Zwecke ist auf der Schneckenwelle eine Festscheibe zwischen zwei Losscheiben

gesteckt, über welche je ein offener und ein gekreuzter Riemen läuft.

Daſs sämmtliche Bohrer, ohne nachgeschliffen werden zu müssen, 4

Tage lang zu arbeiten vermögen, ist nicht nur dem vorzüglichen Materiale, aus

welchem sie bestehen, zuzuschreiben, sondern auch der Verhinderung jedweden todten

Ganges der Bohrspindeln an ihren Halslagern und dem gleichmäſsigen sanften und

stetigen Vorschübe des Tisches zu verdanken, wodurch ein übermäſsig groſser

Arbeitsdruck vermieden wird.Bei F. Cochrane's vielfacher Bohrmaschine mit 80

stehenden Bohrspindeln (vgl. 1865 178 * 256),

welche beim Baue der eisernen Brücke bei

Hungerford über die Themse verwendet war, wurde der Bohrtisch mittels

Druckwasser gegen die Bohrer getrieben, wobei jede Bohrstelle mit einem

Drucke von 250k gepreſst

war.

Der Antrieb der zweiten Craven'schen

Maschine (Fig.

14 und 15 Taf. 25) mit 43 wagerecht liegenden

Bohrspindeln erfolgt von einer 5185mm langen

Schraubenspindel aus, welche zur einen Hälfte ihrer Länge mit rechtem und zur

anderen Hälfte mit linkem Gewinde versehen ist und die von zwei an ihren freien

Enden aufgesteckten Riemenscheiben bethätigt wird. Um die Bohrer nach Erforderniſs

möglichst nahe an einander zu bringen, sind auf die Bohrspindeln schmale

Schneckenräder aufgesteckt, welche abwechselnd vor und hinter der Achsenebene der

Triebschraube gestellt sind (vgl. Fig. 14), so daſs sie

Winkelrädern gleichen. Hierdurch bieten diese Räder fast gar kein Hinderniſs für die

Nahestellung der Bohrer, während durch das verschiedenartige Gewinde der

Triebspindel der sonst auftretende achsiale Druck beinahe ganz aufgehoben wird. Weil

aber jede Bohrspindel zwischen zwei festen Lagern läuft, welche in der

Gesammtverbindung zwei parallele Gestellwände ergeben, die zusammen einen auf Böcken

ruhenden Kasten bilden, so wird durch das gleichzeitige Bohren auf beiden

Spindelseiten auch jeder Druck in den Lagerbunden der Bohrspindeln aufgehoben.

Hiernach sind in dieser Maschine die schädlichen Reibungen schnell laufender Theile

auf ein Geringes, und zwar durch die Verdoppelung der Leistung herabgemindert. Dem

entsprechend sind an beiden Spindelenden Bohrer eingesetzt und es erfolgt der

Vorschub zweier Werkstücke gleichzeitig auf beiden Seiten der Maschine.

Der zu bohrende Langträger wird auf entsprechend hohe Unterlagen

einer verschiebbaren Tischplatte mittels Spannbügel festgestellt und der Tisch durch

Kraftbetrieb gegen die Bohrer an- und durch Handbetrieb davon abgeschoben. Die

Aufspanntische jeder Maschinenseite bewegen sich auf drei Führungsböcken, welche

zugleich die Unterstützung der Bohrvorrichtung abgeben. In diesen liegen

Schraubenspindeln, welche auf einer Maschinenseite Rechts- auf der anderen aber

Linksgewinde besitzen. Hierdurch werden bei gleichzeitiger Drehung dieser

Schraubenspindeln die beiden Aufspanntische gleichmäſsig gegen einander, also gegen

die Bohrer oder davon abgeschoben. Jede dieser Schraubenspindeln wird durch

Winkelräder von einer wagerechten Langwelle gedreht, auf welcher sich ein

ausrückbares Schneckenrad am Mittellager und ein Handkurbelkreuz am Ende befinden.

In dieses Schneckenrad greift eine Schraube ohne Ende, welche von einer unter der

Maschine liegenden Mittelwelle bethätigt wird, an deren freiem Ende eine

Riemenscheibe aufgekeilt und über welche ein Riemen von der Hauptscheibe geführt

ist.

Da aber die Bohrspindeln zwar in gegebenen Abständen, aber alle in

einer Reihe liegen, so ist es einleuchtend, daſs auf einer Maschinenseite bloſs eine

Lochreihe, auf der anderen Seite aber die andere Lochreihe an den Rand des Langträgers gebohrt

wird. Ist die Lochvertheilung keine symmetrische nach der Länge des Trägers, so

hilft man sich durch verschieden hohe Unterlagen auf den Tischen.

Ein Preſswerk treibt das Kühlwasser durch Leitungsrohre jeder

Bohrstelle zu.

Wilkinson und Lister in Keighley haben nach dem Génie civil, 1886 7 Bd. 10 * S. 223 bezieh. Engineering, 1887 Bd. 43 * S. 69 für ein französisches

Stahlwerk eine vielfache Bohrmaschine mit 5 senkrechten

Bohrstellen gebaut, welche in manchen Theilen der oben beschriebenen Craven'schen Maschine (Fig. 14 und 15) ähnlich

ist.

An einer wagerechten Führungsplatte (Fig. 13 Taf. 25) sind in

Schlitzen die überaus schmalen Bohrwerke in den Wagerechten beliebig verstellbar

angeschraubt. Den Antrieb besorgt eine liegende Schraubenspindel aus Phosphorbronze

durch Vermittelung kleiner Schneckenräder der Bohrspindeln. Die

Schraubenantriebsspindel selbst wird durch eine vierstufige Riemenscheibe bethätigt,

deren Gegenscheibe auf der an der hinteren Gestellseite gelagerten Bodenwelle

sitzt.

Der mit Langschlitzen versehene und an den Standsäulen des

Rahmengestelles geführte Tisch wird durch zwei stehende Tragspindeln mit

Kraftbetrieb gehoben. Diese Schaltbewegung wird von der oberen

Antriebschraubenspindel mittels kleiner Stufenscheiben, durch Vermittelung eines

Stirnräderpaares auf die wagerechte Schneckenwelle übertragen. Eine Zahnkuppelung im

Antriebsrade dient zur Abstellung des Tischvorschubes, während ein unmittelbar von

der Bodengegenwelle auf die Schneckenwelle laufender Riemen den Niedergang des

Tisches in rascher Bewegung vollendet.

Für eine beschränkte Bohrerzahl sind diese Vorrichtungen

zureichend, so daſs diese Maschine für besondere Bohrarbeit an Schienen und Trägern

eine gute Leistung verspricht.

Zum Bohren der Schraubenlöcher in Deckenankern der

Feuerbüchsen haben nach dem Engineer, 1883 Bd.

55 * S. 72 Gebrüder Craven in Manchester eine

Sondermaschine für die Locomotivbau-Werkstätten der Midland-Eisenbahn in Derby

geliefert, welche auch zum Gewindeschneiden eingerichtet ist. In der Construction

und in dem Betriebe des Aufspanntisches gleicht diese Maschine der vorbeschriebenen

Bufferbalken-Bohrmaschine (Fig. 9 bis 11) fast vollständige

hingegen ist die Anordnung und der Antrieb der Bohrer ein wesentlich anderer.

Im oberen wagerechten Querbalken des Maschinengestelles sind in

gleichem Abstande sieben lothrechte Bohrspindeln

drehbar, aber in ihrer Achsrichtung verschiebbar gelagert. Jede derselben wird durch

einen eigenen Gegengewichtshebel nach aufwärts gepreſst und diese höchste Stellung

durch eine Gegenmutterschraube am oberen Lager begrenzt. Diese Hebel umfassen

gabelartig den Bohrkopf und jede Bohrspindel kann mittels Hand frei herabgezogen

werden. Diese 7 Bohrspindeln werden gleichzeitig von einer wagerechten, etwas

zurückliegenden Welle betrieben, in der Weise, daſs vier Winkelräderpaare ebenso

viel Stirnräder bethätigen, welche in die zwischen Lagerbunden geführten 7

Spindelräder eingreifen. Die Spindeln sind durch letztere mittels Nuthkeile geführt.

Der festgestellten Achsenentfernung von 213mm

entsprechend, treibt daher jedes Winkelrad zwei Bohrer und eines nur einen

Bohrer.

Das Werkstück wird gegen die Bohrer gleichmäſsig und selbstthätig

in der früher beschriebenen Art gehoben.

Nach vollendeter Arbeit werden die Lochbohrer durch

Gewindschneidbohrer ersetzt, die Tischbewegung abgestellt, die Bohrspindeln durch

die Handhebel einzeln niedergesenkt, bis die Schneidbohrer greifen und in das

Bohrloch in Folge der Schraubenwirkung gezogen werden. Nun wird die Drehbewegung

umgekehrt und die Schneidbohrer zurückgeführt. Deshalb sind an jedem Ende der wagerechten

Antriebswelle je eine lose und eine feste Scheibe angebracht, auf welche ein offener

und ein gekreuzter Riemen aufläuft, durch deren Verschiebung die Abstellung und

Umkehrung der Bohrbewegung ermöglicht wird. Um aber die im Deckenanker

vorgeschriebenen 14 Löcher bohren und schneiden zu können, wird die Aufspannplatte

mit dem Werkstücke durch eine Schraubenspindel um den halben Betrag der

Spindelentfernung in der Richtung der Bohrerreihe verstellt und der Arbeitsvorgang

wiederholt.

Die Reihen-Bohrmaschine von Joshua Buckton für unmittelbaren Dampf- oder Druckwasserbetrieb wird

unmittelbar auf die zu bohrenden Blechlagen aufgesetzt, entbehrt also eines

Aufspanntisches, wodurch wieder eine eigene Schaltbewegung der Bohrerspindeln

bedingt wird. Diese Maschine unterscheidet sich dadurch wesentlich von den früher

(1882 243 * 110) beschriebenen, obwohl der Antrieb und

die Anordnung der Bohr Vorrichtungen derjenigen von Craven und Wickstead gleich sind.

Auf dem wagerechten Querbalken des eigentlichen Maschinengestelles

sind in verstellbarer Entfernung sechs stehende

Bohrwerkzeuge angeschraubt, auf deren Bohrspindeln Schneckenräder stecken, die von

einer wagerechten Schraubenspindel angetrieben werden. Damit aber diese

Schneckenräder das Anrücken der Bohrwerkzeuge nicht hindern, sind dieselben nur in

halber Breite ausgebildet und auf den einzelnen Bohrspindeln versetzt angeordnet,

wie dies bei der vielfachen Bohrmaschine von Craven

auch durchgeführt erscheint. An jeder Bohrspindel ist eine Steuerspindel

selbstständig drehbar angekuppelt, auf welicher ein Schneckenrad mit Muttergängen in

der Nabe zwischen festen Lagerflächen sitzt. Sämmtliche Steuerräder werden durch

eine Schraubenspindel bethätigt, welche wagerecht und parallel zur Antriebspindel

gelagert ist. Es ist nun leicht verständlich, daſs, wenn eine Steuerspindel an der

Drehung verhindert wird, dies einen Vorschub der Bohrspindel bedingt. Dies erfolgt

in der Weise, daſs mittels eines Handgriffes eine Keilbüchse in die Langnuth der

Steuerspindel geschoben, oder indem durch ein auf die Steuerspindel gestecktes

Handrädchen deren Drehung gehemmt wird, was namentlich beim Ansetzen des Bohrers

zweckdienlich ist. Hierdurch können sämmtliche Bohrspindeln oder jede einzeln nach

Belieben selbstthätigen Vorschub erhalten. Um aber nach erfolgtem Bohren die

Bohrspindeln rasch zurückzuführen, wird der wagerechten Schraubenspindel der

Steuerung eine rückläufige schnelle Drehbewegung durch einen Riemenantrieb ertheilt,

welcher demjenigen gleicht, wie er beim Antriebe der alten Tischhobelmaschinen

üblich ist.

In neuester Zeit werden Reihen-Bohrmaschinen auch für

allgemeinen Bohrbetrieb zu verwenden gesucht. Nach dem American Machinist, 1887 Nr. 7 * S. 7 bauen Gebrüder Prentice in Worcester Maschinen, die im Wesentlichen aus einem

aufrechten Rahmengestelle bestehen, in welchem eine beliebige Zahl einzelner

selbstständiger Bohrmaschinen, gewöhnlich 2 bis 8, angebracht sind.

Während der für sämmtliche Bohrwerkzeuge gemeinschaftliche

Antriebmechanismus alle Bohrer gleichmäſsig bethätigt, kann für jeden Bohrer die

Stärke der Schaltung unabhängig abgeändert werden. An jedem Bohrzeug ist eine

Reibungskuppelung für Zu- und Abstellung des Antriebes vorgesehen, an jeder

einzelnen Bohrspindel aber ein Gegengewichtshebel angelenkt, wodurch nach erfolgter

Auslösung der Steuerung durch eine Handgriffmutter der Bohrer rasch aus dem

Bohrloche gehoben wird. Jeder Bohrvorrichtung ist ein kleiner einfacher

Aufspanntisch, welcher im Gestellrahmen drehbar gelagert ist, beigegeben.

Pregél.

Tafeln