| Titel: | Neuerungen in der Herstellung gewalzter Röhren. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 475 |

| Download: | XML |

Neuerungen in der Herstellung gewalzter

Röhren.

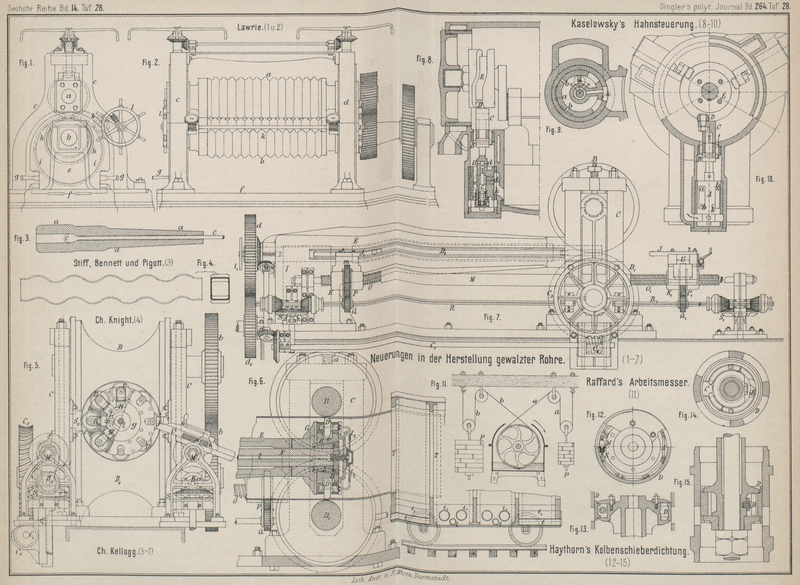

Patentklasse 49. Mit Abbildungen auf Tafel 28.

Neuerungen in der Herstellung gewalzter Röhren.

Kaum hatte man die Schwierigkeiten überwunden, welche beim Walzen glatter fertiger

Dampfkesselschüsse aufgetreten waren, so ging man auch schon einen Schritt weiter,

indem man gewellte Kesselschüsse herzustellen begann

(vgl. S. Fox 1878 227 503).

Die Kostspieligkeit der Herstellung tadelloser Waare dieser Art zwang jedoch bald

darauf, das Herstellungsverfahren gewellter Kesselschüsse dahin abzuändern, daſs man

zunächst glatte Kesselschüsse aus Platten durch Schweiſsung erzeugte und diese dann

mit Wellen versah (vgl. 1886 261 156). Dabei hat man

freilich auf einige der Vortheile verzichten müssen, welche die ungeschweiſsten

gewellten, d.h. aus einem ringförmigen Stücke gewalzten Kesselschüsse besitzen. Beim

Walzen der letzteren ist man gezwungen, zunächst genügend dünnwandige Ringe durch

Schmieden oder Gieſsen herzustellen. Da das Schmieden solcher Ringe sehr kostspielig

ist, bleibt also nur das Gieſsen derselben übrig, wenn diese Fabrikation sich

erhalten soll. Beim Gieſsen lassen sich jedoch leicht nur Ringe von beträchtlicher

Wandstärke aus Stahl und Fluſseisen derartig herstellen, daſs das Material in dem

Ringe durchweg gleichartig ist und dabei die Guſsform völlig ausgefüllt wird. Nahezu

unmöglich war es dagegen, fehlerfreie, verhältniſsmäſsig sehr dünnwandige Ringe

genannter Art durch Gieſsen zu erzielen.

Um diese Herstellung doch zu ermöglichen, hat J. G.

Lawrie in Glasgow (* D. R. P. Nr. 35597 vom 17. September 1885) zum Gieſsen

der Stahlringe erhitzte Guſsformen in Anwendung gebracht, welche auch während der

Gieſsarbeit heiſs gehalten werden.

Die Formen können in Sand oder anderem geeigneten Material in

passenden Kasten hergestellt werden, oder aus feuerfesten Steinen o. dgl. bestehen,

welche mittels einer Ummantelung oder durch Reifen zusammengehalten werden; auch

lassen sich Formen vollständig oder theilweise aus Guſsstahl oder Guſseisen

verwenden, deren Flächen mit Graphit überstrichen werden.

Die fertig gestellte Form wird in einen Ofen gesetzt und bis zum

Schmelzpunkte des Stahles bezieh. so nahe dieser Temperatur als zulässig, erhitzt,

ohne die Form oder das Gestell derselben oder die Reifen zu beschädigen. Ist die

Form aus feuerfestem Material hergestellt, so kann das Innere derselben durch

Einführen von Strahlen oder Strömen brennender Gase erhitzt werden. Der geschmolzene

Stahl wird während des Erhitzens in die Form eingegossen.

Das Verfahren, geschmolzenen Stahl mittels Druckwasserapparate zu

verdichten, kann auch hierbei angewendet werden, wenn man Röhren von bester

Beschaffenheit erzeugen will. Für gewöhnliche Fälle ist ein Zusammendrücken des

Metalles jedoch nicht erforderlich. Zu bemerken bleibt hierbei noch, daſs man nach

dem angegebenen Verfahren Feuerrohrschüsse von solcher Gröſse und Stärke zu gieſsen

im Stande sein soll, daſs dieselben ohne weitere Behandlung zur Herstellung von

Kesseln angewendet werden können. Für gewöhnlich gieſst man jedoch die Wandung der

Schüsse etwas stärker und die Ringe der herzustellenden Form entsprechend kleiner.

Die Wellungen werden etwa ⅓ tiefer gemacht als beim fertigen Wellenring und die

Auſsenfläche um ungefähr ¼ der Höhe jeder Welle, parallel zur Rohrachse liegend.

Die derartig gegossenen Arbeitstücke werden nun mittels eines

besonderen Walzwerkes zu fertigen Kesselschüssen

umgewandelt. Das Walzwerk ist in Fig. 1 und 2 Taf. 28 dargestellt und

besteht der Hauptsache nach aus zwei gewellten Walzen a

und b, welche in den Ständern c und d gelagert sind. Die obere Walze a kann mit ihren Lagern durch die bekannte

Nachstellvorrichtung gegen die Walze b verstellt

werden. Der im Ständer c liegende Zapfen der Walze b ist durch einen Bock e

gestützt, welcher (in Fig. 2 weggelassen) auf

der Grundplatte f verschoben werden kann, um die

Einführung und Herausnahme des Arbeitstückes im Walzwerke zu ermöglichen. Die

Klemmhebel g halten den Lagerbock e in einer ganz bestimmten Stellung zu dem

Seitenständer c. Das Werkstück besitzt beim Beginne der

Arbeit die durch h in Fig. 1 angegebene Gröſse

und erlangt durch den Walzprozeſs die mit i bezeichnete

Gestalt. Die beiden Walzen a und b haben entgegengesetzte Drehrichtung. Eine dritte

Walze k wirkt auf die Auſsenfläche des Werkstückes h und kann der Walze b

genähert, oder von derselben abgerückt werden; es geschieht dies dem Gröſserwerden

des Arbeitstückes entsprechend, so daſs letzteres bei seiner Drehung um die Walze

b von der Walze k

geführt wird. Die Einstellung der Walze k erfolgt von

den Handrädern l aus.

Zum Wellen dünnwandiger fertiger Blechröhren hat M. Würfel in Bochum (* D. R. P. Nr. 27485 vom 4.

September 1883) eine Maschine angegeben, welche mit zwei

ganz kurzen gewellten Walzen arbeitet. Von letzteren sitzt die untere Walze

am Ende einer im Maschinengestelle wagerecht gelagerten, frei liegenden Achse,

während die obere gleich lange Walze in einem seitlichen Ausleger der Maschine

mittels eines prismatisch geführten Halters derart angebracht ist, daſs dieselbe von

einem Tritthebel aus gegen die untere Walze, also gegen das zwischen beide Walzen

eingeschobene Rohr gedrückt werden kann. Beide Walzen werden durch Stirnräder in

entgegengesetzter Richtung gedreht und erzeugen auf dem glatten Blechrohre die

Wellen nach und nach zonenweise.

Ebenso wie die Würfel'sche Maschine dient die von C. Ernenputsch in Dortmund (* D. R. P. Nr. 30274 vom 6.

Mai 1884) angegebene und später (vgl. * Zusatz Nr. 37566 vom 17. März 1886)

verbesserte Maschine nur zum Wellen dünnwandiger

Blechröhren. Während jedoch jene zur Rohrachse concentrische Wellen

herzustellen gestattet, ist diese zur Erzeugung

schraubenförmiger Wellen bestimmt. Die gewellten kurzen

Arbeitswalzen sitzen auf den Mitten zweier in zwei Seitenständern über einander

liegenden, sich kreuzenden Achsen, von denen nur die obere in Drehung versetzt wird,

während dieselbe gleichzeitig gegen die untere, seitlich herausnehmbare Achse durch

eine Schraubennachstellung vorgeschoben werden kann.

Zu Endabtheilungen von sogen. Sectionsdampfkesseln werden schlangenförmige Röhren von

der durch Fig.

4 Taf. 28 dargestellten Form benutzt und zu deren Herstellung hat Ch. A. Knight in Glasgow (* D. R. P. Nr. 38334 vom 6.

April 1886) eine Presse angegeben, mittels welcher ein

cylindrisches Rohr auf folgende Weise in die genannte Rohrform übergeführt wird:

Zwischen zwei ebenen, genügend langen Backen einer Druckwasserpresse wird das

entsprechend lange Rohr von kreisförmigem Querschnitte mittels eines in dasselbe

eingeschobenen, nach einer Richtung hin ausdehnbaren Dornes in ein Rohr von

rechteckigem Querschnitte mit abgerundeten Ecken (Fig. 4) übergeführt.

Alsdann wird in dieses Rohr ein nach der Richtung der herzustellenden Wellen

ausdehnbarer, wellenförmiger Dorn eingeschoben und das Rohr zwischen wellenförmigen

Backen der Druckwasserpresse in die gewünschte Form gepreſst. Damit sich das

Rohrmaterial während der beiden Pressungen nicht seitwärts ausbiege, sind zwischen

die Preſsbacken in geeignete Nuthen derselben seitliche Führungsplatten eingesetzt,

welche das Rohrmaterial am Ausweichen nach beiden Seiten verhindern.

Bekanntlich walzt man ungesckweiſste Röhren bis jetzt in

der Art, daſs man einen Hohlblock über passende Dorne mehrere Male nach einander

durch kalibrirte Walzen hindurch führt, oder durch ein Universalwalzwerk hin und her

gehen läſst. Die erste Walzart hat den Uebelstand, daſs viel Zeit und Arbeit und in

Folge des erforderlichen mehrmaligen Erhitzens des Blockes auch viel Kosten

aufzuwenden sind, bis das Rohr fertig gewalzt ist. Dabei ist es auch schwierig,

Röhren gröſseren Durchmessers zu walzen. Die Anwendung eines Universalwalzwerkes

erfordert zwar ein häufigeres Erhitzen des Blockes nicht; allein man muſs auch

hierbei auf die Herstellung von Röhren gröſseren Durchmessers verzichten.

Ch. Kellogg in Buffalo, N.-Y., Nordamerika (* D. R. P.

Nr. 36178 vom 11. August 1885) hat nun zur Umgehung dieser Schwierigkeiten ein neues Walzverfahren und eine neue Maschine zum Walzen von Röhren und anderen

hohlcylindrischen Gegenständen angegeben, nach welchem Verfahren Röhren u. dgl. bei

einmaligem Durchgange der Werkstücke durch die neue

Maschine auf passende Form und Gröſse gebracht werden, indem dabei die Hohlblöcke

sowohl nach ihrer Längs-, als auch Querrichtung hin ausgewalzt werden. Der durch

Guſs o. dgl. hergestellte Stahl- oder Metallblock wird auf den gewünschten

Durchmesser und eine bestimmte Wandstärke in der Weise gebracht, daſs man denselben

zwischen äuſseren und inneren Walzen, welche unter einem Winkel von 90° zu einander wirken,

hindurchgehen läſst. Unmittelbar vor dem Durchgange durch die Walzen wird der den

letzteren zugewendete Theil des Blockes erhitzt, indem letzterer aus einem fahrbaren

Ofen in die Maschine gelangt; die Erhitzung des Blockes schreitet mit dem

Walzprozesse zugleich fort. Zur Ausführung dieses Walzverfahrens dient die in Fig. 5 und 7 Taf. 28 in

Stirn- und Seitenansicht sowie in Fig. 6 im

Längsquerschnitte durch die arbeitenden Theile und den Ofen dargestellte

Maschine.

Die beiden halbcylindrisch kalibrirten Walzen B und B1 sind in den Ständern C gelagert und können in bekannter Weise mittels der Schrauben a passend zu einander eingestellt werden. Diese Walzen

werden mittels der Stirnräder b von der Welle C1 (Fig. 5 und 7) getrieben, deren

Schnecke C2 in das

Schraubenrad C3 auf der

Achse der Walze B1

eingreift. Die Walzen B und B1 walzen den Block von auſsen und stützen

das Material gegen den Druck der auf die Innenfläche des Blockes wirkenden

Innenrollen D, welche vorn am umlaufenden Ende G des Dornes E (Fig. 6)

rechtwinkelig zu den Auſsenwalzen B, B1 gelagert sind.

Zu diesem Zwecke ist am anderen Ende der Maschine ein Ständer I, welcher den Dorn E

trägt, in solcher Entfernung angeordnet, daſs aus dem Blocke ein Rohr von einer

bestimmten Länge durch Vorschieben über den Dorn ausgewalzt werden kann. Der zur

Lagerung des Endes G dienende feste Dorn E erstreckt sich vom Ständer I aus unter einem rechten Winkel gegen das offene Kaliber der Auſsenwalzen

und liegt gleichachsig zu demselben. Auf das Vorderende G wird durch eine im festen Dorne E gelagerte

Achse F (Fig. 6) Drehung

übertragen, auf welcher Achse hinten ein Stirnrad d

sitzt, das mit einem von dem Motor getriebenen Stirnrade d1 im Eingriffe ist. Durch den festen Dorn

E wird das Ende G

desselben genau gleichachsig zum Kaliber der Walzen B,

B

1 erhalten, so daſs Unregelmäſsigkeiten im Auswalzen

der Blöcke ausgeschlossen sind, wenn diese beim Walzen frei über den Dorn

vorgeschoben werden.

In radial liegenden Einschnitten e

(Fig. 5

und 6) des

umlaufenden Dornendes G, die sich von dem vieleckigen

Nabentheile nach auſsen erstrecken, sind die Innenrollen D gelagert, deren Anzahl irgend eine angemessene sein kann. Die Lagerung

derselben in den Einschnitten e erfolgt, durch die

Lagerblöcke H (Fig. 5 und 6), die mittels Kappen die

Lagerschalen H1

festhalten. Die unteren Enden der Blöcke H sind

abgeschrägt und mit Schwalbenschwanznuthen versehen, welche beim Einschieben der

Blöcke in die Einschnitte e sich über entsprechend

gestaltete Knaggen schieben, die an einer keilförmig gestalteten Nabe L sitzen. Durch die Kopfplatte g am Dornende G werden die Lagertheile der

Innenrollen in geeigneter Lage gehalten. Die an der Keilnabe L befestigte Mutter c sitzt auf dem Gewinde

einer durch den Dorn nach rückwärts führenden und hinter dem letzteren ein Handrad

l1 (Fig. 7 Taf. 28) tragenden

Spindel l. Durch Drehung dieser Spindel verschiebt sich

L in Richtung der Dornlänge und durch die dann

eintretende Keilwirkung können die nur radial verschiebbaren Lager der Rollen D in einen gröſseren oder kleineren Abstand von der

Dornachse gebracht werden. Im ersten Falle ergibt sich eine geringere, im anderen

Falle eine gröſsere Wandstärke des Rohres. Auch kann man mittels dieser Einrichtung

das Einführen des Blockes in das Kaliber nach Bedarf erleichtern.

Zur Erleichterung des Walzens sind ferner die Achsen der

Innenrollen D zur Längsachse des Dornes etwas schräg

gelagert, so daſs die Rollen schraubenlinienförmig walzen. Durch die Hohlspindel l kann mittels Zweigröhren h (Fig.

6) den Lagern und den Flächen der Walzen D

zur Kühlung Wasser zugeleitet werden.

Zur Zuführung des auszuwalzenden Blockes sind an beiden Seiten des

festen Dornes E Nuthen D1 (Fig. 7) angebracht, in

welchen Schlitten m mit Hülsen K bezieh. K1

zweier Zuführungseinrichtungen verschiebbar sind, von denen die eine an der Seite

des Dornträgers I, die andere an der entgegengesetzten

Seite, nahe an den

arbeitenden Walzen, angeordnet ist. Die erstere erfaſst das Röhrende nach dem

Durchgange desselben durch die Walzen und die letztere schiebt den Block aus dem

Ofen in das Kaliber vor. Durch zangenartige Greifer J

(Fig. 5

und 7) des

hinteren Schlittens wird der Block aus dem Ofen nach den Walzen hingeführt, während

durch Greifer J1 des

vorderen Schlittens (Fig. 7) das fertig gewalzte Ende des Rohres geführt wird. Schlitten und

Greifer führen nun entsprechend der Drehung der Walzen das Rohr durch die letzteren

hindurch; sie können aber auch eine von den Walzen unabhängige Bewegung vor- und

rückwärts machen, um das Einführen der Blöcke zu ermöglichen und die fertigen Röhren

aus der Maschine zu entfernen.

Zahnstangen M, auf welchen die Hülsen

K, K1 (Fig. 7) sitzen,

greifen auf jeder Seite der Maschine in Zahnräder ein, welche auf der Achse des

Schraubenrades C3

sitzen, wodurch beim Walzen die Greifer entsprechend der Umdrehungsgeschwindigkeit

der Walzen verschoben werden. Die zum Vorschieben dienenden Greifer J sind bei U (Fig. 5 und 7) verschiebbar

und können gehoben werden, um den Block zu erfassen, und wieder gesenkt werden;

letztere Bewegung wird mittels Kurbel, Zahnrad und Zahnstange bewirkt.

Zur schnellen Rückwärtsbewegung der Greifer ist ein Theil der

Zahnstangen bei O bezieh. O1 (Fig. 7) mit Gewinde

versehen, auf welchen die Hülsen K bezieh. K1 sitzen. Auf diesen

Hülsen sind Zahnräder P bezieh. P1 angeordnet und diese Zahnräder bilden

die Muttern für die Gewindetheile O der Zahnstangen.

Durch Drehung der Achse R kann mittels des Zahnrades

Q das Zahnrad P

gedreht werden, um den Greifer J1 vor- oder rückwärts zu verschieben, und durch

Drehung der Achse R1

erfolgt zur Verschiebung des Greifers J die Drehung der

Räder P1 und Q1. In den Achsen R und R1 sind Längsnuthen enthalten, in welche Federn der

Räder Q, Q1 fassen; mit

Hilfe von Mitnehmern zu beiden Seiten von P und Q bezieh. P1 und Q1 wird eine seitliche Verschiebung von Q und Q1 nach Maſsgabe

der Verschiebung der Greifer ermöglicht. Der Antrieb der Achsen R und R1 nach der einen oder anderen Drehungsrichtung

erfolgt von der Maschine aus durch je eines der beiden Kegelräder S, S1 (Fig. 7). Anschlagstücke

S2 (Fig. 5) am Gestelle bilden

zusammen mit dem Kaliber der Walzen B, B1 einen geschlossenen Kreis und verhindern, daſs an

dem Rohre seitlich ein Grat sich bildet; auſserdem geben sie der Auſsenfläche des

Rohres beim Walzen genaue Führung.

Der aus Fig. 6 Taf. 28

ersichtliche fahrbare Ofen zum Erhitzen der

auszuwalzenden Ringe besteht aus einem mit feuerfestem Material ausgekleideten

Eisenblechkasten, der durch Rippen T in einzelne

Abtheilungen geschieden ist, welche für sich mit Gas geheizt werden können, zu

welchem Zwecke besondere Gas- und Luftzuleitungen t und

t1 vorhanden sind.

Die in den Ofen eingeführten Blöcke werden für den Walzprozeſs angemessen erhitzt.

Hierbei kann die Temperatur in den Ofenabtheilungen verschieden sein, so daſs in der

den Walzen zunächst gelegenen Abtheilung die höchste Temperatur herrscht.

Nachdem der auszuwalzende Hohlblock in dem Ofen erhitzt worden

ist, wird mittels des vorderen Greifers J das Ende

desselben erfaſst und in das Kaliber der in Drehung versetzten Walzen eingeführt.

Dieser vordere Greifer laſst den vorgeschobenen Hohlblock erst dann los, wenn das

hintere Ende desselben durch die Walzen zu gehen im Begriffe ist. Alsdann erfaſst

der hintere Greifer J das vordere Ende des ausgewalzten

Rohres. Ist nun dasselbe vollständig durch die Walze gegangen, so kommt der

kreisende Dorn G mit den Innenwalzen D zum Stillstande, die Auſsenwalzen B, B1 werden durch

Umschaltung des Getriebes entgegengesetzt gedreht und durch Vorbewegung des hinteren

Greifers wird nun das fertige Rohr frei über den Dorn hinweg rückwärts durch die

Walze geschoben, bis sein hinteres Ende von dem vorderen Greifer erfaſst und weiter

gezogen wird, um mittels eines an Stelle des Ofens vorgefahrenen Wagens einer

Vollendungswalze übergeben zu werden.

Es wird also nach diesem Verfahren eigentlich nur die Innenfläche des Rohres

verändert, der innere Durchmesser auf Kosten der Wandstärke vergröſsert und zugleich

das Rohr gestreckt. Dagegen bleibt der Auſsendurchmesser des Rohres völlig

unverändert die Auſsenwalzen dienen demnach auch zunächst nur zur Abstützung des

Materials gegen die Wirkung der Innenwalzen.

Das beschriebene Walzwerk könnte auch sehr wohl zum Walzen von fertigen

ungeschweiſsten Röhren im kalten Zustande verwendet werden, um die Wandung der

Röhren zu verdichten; es brauchten zu diesem Zwecke nur die Rollen D durch solche mit einer etwas weniger gewölbten

Arbeitsfläche ersetzt werden.

Ein Walzwerk, welches nur zum Verdichten der Wandungen

ungeschweiſster Röhren für Torpedos u. dgl. bestimmt ist, hat F. Daelen in Berlin (* D. R. P. Nr. 31222 vom 5. August

1884) angegeben. Dasselbe besteht im Wesentlichen aus einer langen angetriebenen und

einer kurzen, nur durch Reibung mitgenommenen Arbeitswalze; erstere wird durch das

zu bearbeitende Rohr hindurchgesteckt und führt das Rohr während der Bearbeitung

desselben. Die kurze Arbeitswalze besitzt eine nur wenig gewölbte Arbeitsfläche,

kann gegen das Rohr beliebig stark angedrückt werden und erhält eine zur langen

Walze schräge Stellung. In Folge dieser Stellung hat dieselbe das Bestreben, das zu

verdichtende Rohr nach einer Schraubenlinie zu bearbeiten. Hierin wird dieselbe

durch ein an dem Rahmen dieser Walze befestigtes Zahnstangengetriebe und ein von der

Antriebswelle der Maschine aus bewegtes Rädervorgelege unterstützt. Nachdem die

kurze Arbeitswalze auf das Rohr seiner ganzen Länge nach eingewirkt hat, wird

dieselbe selbstthätig so umgestellt, daſs sie das Rohr in gleicher Weise, aber nach

entgegengesetzter Richtung zu bearbeiten strebt. Damit letzteres eintreten kann,

wird das Zahnstangengetriebe durch ein Kegelräderwendegetriebe in entgegengesetzter

Richtung umgedreht. Das Wendegetriebe wird nicht selbstthätig, sondern von Hand

umgestellt.

Zum Schlusse soll hier noch ein Verfahren zur Herstellung

dichter dickwandiger Bohre (Kanonenrohre) beschrieben werden, welches sich

an das von H. Gruson in Buckau-Magdeburg (* D. R. P.

Nr. 4893 vom 15. September 1878) vorgeschlagene Verfahren, Geschützrohrwandungen zu

verdichten, ziemlich innig anschlieſst. Dieses von W. C.

Stiff, H. B. S. Bennett und Th. W. Pigott in

Birmingham (* D. R. P. Nr. 35541 vom 13. November 1885) angegebene Verfahren besteht

darin, daſs man durch die gebohrte dickwandige Röhre mit einem verhältniſsmäſsig nur

engen Loche zunächst einen Kolben c (Fig. 3 Taf. 28)

hindurchzieht oder preſst, wie es auch bei Gruson

geschieht, und dann den hierdurch gröſser gewordenen äuſseren Durchmesser der Röhre

a durch Walzen o. dgl. wieder verkleinert. Diese

beiden Arbeiten werden unter Benutzung verschieden starker Kolben c so oft als nöthig an ein und demselben Werkstücke

wiederholt. Um eine möglichst groſse Verdichtung der Rohrwandung zu erreichen, kann

der Kolben c zum Schlusse auch noch durch das von

auſsen gepreſste Rohr a hindurchgeschoben werden.

Tafeln