| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 613 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes Bd.

261 S. 174 und Bd. 263 S. 87.)

Mit Abbildungen auf Tafel

36.

Ueber Neuerungen im Hüttenwesen.

Zur Gewinnung metallischen Kupfers aus

Schwefelkupfer schlägt H. Schliephacke in

Harzburg (Erl. D. R. P. Nr. 38041 vom 5. Mai 1886) vor, letzteres im Tiegel zu

schmelzen und mit überhitztem Wasserdampfe zu behandeln. Der Sauerstoff des Wassers

soll sich zum gröſsten Theile mit dem Schwefel des Schwefelkupfers zu Schwefligsäure

und zu einem kleinen Theile mit dem Kupfer zu Kupferoxydul verbinden, welch

letzteres durch den entstehenden Wasserstoff nieder reducirt würde. Der Rest des

Kupferoxyduls wird durch Rühren des geschmolzenen Kupfers mit Birkenholz entfernt. Sobald

alles Schwefelkupfer in metallisches Kupfer verwandelt ist, hört die Zersetzung des

überhitzten Wasserdampfes auf, was u.a. auch daran zu erkennen ist, daſs die durch

Wasserstoff erzeugte Flamme verschwindet. – Daſs die Reaction in der eben

angedeuteten Weise gleichmäſsig von statten geht, dürfte wohl zu bezweifeln sein, da

verwandte Methoden, nämlich die Entfernung des Schwefels aus dem Eisen und die

Raffination des Kupfers durch Wasserdampf, wiederholt vorgeschlagen sind, jedoch

stets ohne eigentlichen Erfolg. Auch wird es sehr schwer sein, haltbare Düsen,

welche doch in das geschmolzene Schwefelkupfer eintauchen müſsten, ausfindig zu

machen. Findet die Behandlung im offenen Tiegel statt, so wird ein groſser Theil des

Kupfers als Sprühkupfer verloren gehen.

F. Lüpschütz in Berlin (* D. R. P.

Nr. 38773 vom 28. April 1886) verfährt zur Reduction von

Metalloxyden in der Weise, daſs er das Gemisch der Metalloxyde mit den

Reductionsmitteln nicht unmittelbar in die Chamotte- oder Graphittiegel füllt,

sondern in eine in letztere eingesetzte Blechhülse und dann den zur Reduction

erforderlichen Hitzegraden aussetzt. Statt der Tiegel können auch Chamotte- und

Graphitröhren oder Retorten verwendet werden. Die Vortheile dieses Verfahrens sollen

darin liegen, daſs die Tiegel oder Röhren und Blechhülsen wiederholt gebraucht

werden können, daſs keine Verlust bringenden Verbindungen der Metalloxyde mit den

Silicaten des Tiegels entstehen können und die Metalle selbst reiner ausfallen

müssen.

Zur Darstellung von schwefelsaurem Manganoxydul durch

Einwirkung von Schwefligsäure auf Mangan haltige Erze benutzt Friedr. Staaden in Battenberg (D. R. P. Nr. 39106 vom

21. September 1886) Kieselmangan und sonstige Mangan haltige Erze. Im Freien, auf

ebenem Boden, welcher zweckmäſsig mit einer Rollschicht versehen sein kann, wird ein

Meiler, welcher aus einer unteren Lage von Schwefelkies und darüber gelagerten

Manganerzgraupen besteht, aufgebaut und mit möglichst fein zerkleinertem Manganerze

zugedeckt. Sobald nun der Schwefelkies angezündet wird, verwandelt die sich bildende

Schwefligsäure das in den Erzen vorhandene Mangan in schwefelsaures Manganoxydul.

Schneller soll man zum Ziele kommen, wenn man die Schwefligsäure aus Röstöfen

absaugt und in gemahlenes Manganerz hineindrückt. Das in beschriebener Weise

hergestellte Manganoxydul wird ausgelaugt und die Lösung eingedampft, wobei sich aus

der heiſsen Lösung Manganvitriol wasserfrei ausscheidet. – Das Verfahren hat sehr

viel Aehnlichkeit mit der Extraction oxydischer Kupfererze durch Schwefligsäure,

welche in Stadtberge längere Zeit betrieben wurde. Die durch Rösten von Schwefelkies

o. dgl. entstandene Schwefligsäure wurde im Gemische mit Wasserdampf und Luft unter

den Rost gemauerter Angriffskästen geleitet, auf welchem die genannten Erze

lagen.

Da manche Sorten Schwefelkiese sehr Zink haltig und nach

dem Abrösten für den Hochofenbetrieb zur Darstellung von

Roheisen nicht geeignet sind, das Auswaschen der Abbrände mit Wasser sich

aber als nicht lohnbringend herausgestellt hat, so empfiehlt Hermann Herberts in Barmen (* D. R. P. Nr. 38780 vom 31. August 1886), die

Kiesabbrände in einem besonderen Apparate unter höherem Drucke mit Wasserdampf zu behandeln,

wodurch dieselben nicht nur frei von Zink, sondern auch nahezu ganz frei von

Schwefel werden sollen.

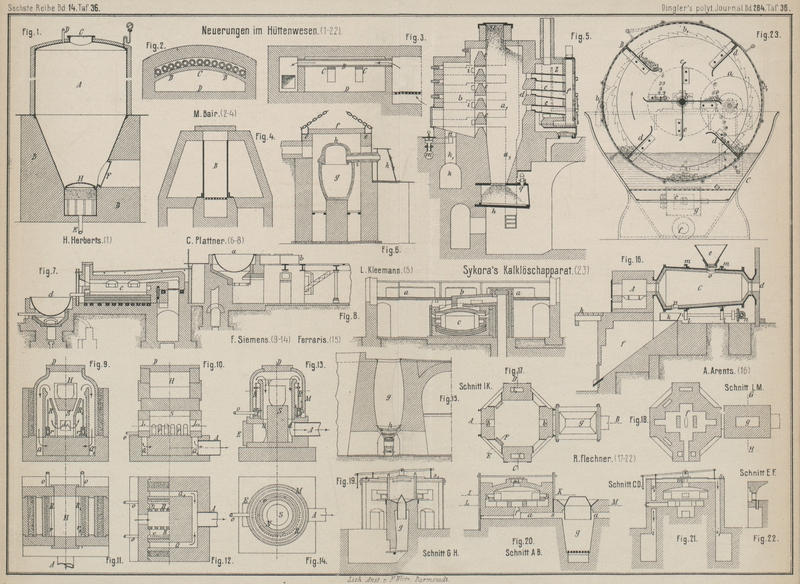

Fig. 1 Taf. 36

zeigt den zur Aufnahme der Abbrände bestimmten, auf dem Mauerwerke B ruhenden Behälter A,

einen mit Wärmeschutzmasse umgebenen Kessel von rundem Querschnitte, aus starkem

Eisenbleche angefertigt und mit Manometer und Sicherheitsventil versehen. Das

Mannloch C dient zum Füllen des Behälters, ein zweites

Mannloch F zum Entleeren desselben. Der Dampf tritt

durch das Rohr D in den Kessel. Durch die mit einer

Schutzplatte H versehene Filtrirvorrichtung gelangt die

Zink- und Eisenvitriollauge in klarem Zustande nach dem Abfluſsrohre E. Ein besonderer Vortheil dieses Verfahrens gegenüber

der Behandlung der Kiesabbrände mit Wasser (vgl. J.

Jacobi 1870 198 * 131) dürfte darin bestehen,

daſs die abflieſsenden Laugen ziemlich concentrirt sind und daher leicht weiter

verarbeitet werden können.

M. M. Bair in Paris (* D. R. P. Nr. 38776 vom 6. Juni

1886) hat sich eine Neuerung an Oefen für metallurgische

oder industrielle Zwecke schützen lassen, in welchen die Heizgase von den

zu erhitzenden Stoffen getrennt gehalten werden sollen.

Im Inneren eines Ofens beliebiger Construction (vgl. Fig. 2 und 3 Taf. 36) sind

in der Längsrichtung derselben etwas unterhalb des Gewölbes Röhren B auf schmalen Gewölben C

gelagert, welche in gröſseren Zwischenräumen von einander angeordnet sind. Durch

diese Röhren B werden die Heizgase, welche von den zu

erwärmenden Stoffen getrennt gehalten werden sollen, geleitet und, da die Röhren so

dünn wie möglich gemacht werden, geben letztere möglichst schnell und vollkommen die

Wärme an die auf dem Herde D aufgeschichteten Körper

ab. In der Abänderung Fig. 4 Taf. 36 liegen die

Röhren B lothrecht und werden entweder unmittelbar über

der Feuerung angeordnet, oder mit letzterer durch einen Kanal verbunden. Bair will dadurch das bisherige Beheizen von Röhren,

Retorten, Muffeln u.s.w. von auſsen verdrängen, von der Meinung ausgehend, den

Brennstoff auf diese Weise besser auszunutzen, als wenn die Feuergase dickwandige

Retorten u.s.w. umkreisen.

Friedr. Siemens in Dresden (* D. R. P. Nr. 38532 vom 10.

Juni 1886) hat einen Tiegel-Schmelz- und Glühofen mit

Regenerativ-Leuchtgasheizung construirt, bei welchem Tiegel und Gut nicht durch Berührung mit den benutzten Gasflammen,

sondern nur durch die strahlende Wärme derselben (vgl. 1885 257 *

154) erhitzt werden. Dieser Ofen ist auf Tafel 36 in zwei Formen dargestellt: Fig. 9 bis 12 beziehen

sich auf einen rechteckigen Ofen mit seitlicher

Füllthür, Fig.

13 und 14 auf einen runden öfen mit Einsatzöffnung

von oben.

Im rechteckigen Ofen wird die

Heizkammer H durch zwei Regenerativflachbrenner R und R1 nur von den zwei Längsseiten durch Strahlung der

beiden Gasflammen geheizt. Die Verbrennungsproducte ziehen nach unten ab, während

die von innen zugeführte Luft, den Verbrennungsproducten entgegen nach oben strömt,

um, derart vorgewärmt, mit den von den Brennern R

bezieh. R1

entströmenden, ebenfalls vorgewärmten Leucht- oder Brenngasen zu verbrennen. Das

Leuchtgas wird durch die Rohre o (Fig. 10 bis 12) in die

länglichen Gaskammern r und r1, auf welchen die Brennröhren befestigt

sind, eingeführt, während die abgekühlten Verbrennungsproducte unten durch die

Sammelkanäle Q, Q1 in

das Rohr A zur Esse abgeführt werden.

Ueber dem Eintrittsraume der kalten Luft L ist ein Klotz S angebracht, dessen obere

Fläche als Herdfläche des Ofens dient, auf welche somit die Siegel o. dgl. gebracht

werden. Der Deckel D ermöglicht Ausbesserungen der

inneren Ofenkammer oder das Beschicken des Ofens von oben, während Schlacke,

zerbrochene Tiegel u.s.w. durch die Eintrittsöffnungen der kalten Luft bei L und L1 (Fig. 10) entfernt werden

können.

Der runde Ofen (Fig. 13 und 14) besitzt

einen Rundbrenner R; das Gas wird, durch das Rohr o in den Gaskammerring r,

auf welchem die Brennerrohrchen stehen, eingeführt; die kalte Luft strömt von auſsen

durch Ausschnitte im

Thonmantel M von unten ein, umspült den Ring und die

Röhrchen des Rundbrenners R, um stark vorgewärmt mit

dem ausströmenden, vorgewärmten Gase zu verbrennen. Die Flamme bestreicht den oberen

Rand der inneren Ofenkammer N und wendet sich im

Gegensatze zum rechteckigen Ofen nach innen, um ebenfalls, dem Luftstrome

entgegengesetzt, nach unten mittels des Sammelringes Q

nach dem Kanäle A und der Esse zu entweichen. Der Ofen

kann nur durch die mittels des Deckels D

verschlieſsbare Oeffnung im haubenförmigen Mantel M

beschickt werden. Geschmolzene, nach unten gelaufene Materialien, Schlacken u.s.w.

lassen sich durch die Einsatzthür E entfernen. Der

ganze Ofen ist aus einander nehmbar und Siemens glaubt

selbst, daſs diese letztere Construction zur Erreichung sehr hoher Temperaturen am

geeignetsten sei. Auſser der vortheilhaftesten Ausnutzung des Brennstoffes soll die

beschriebene Einrichtung sich noch dadurch auszeichnen, daſs das Ofenmaterial nicht

der zerstörenden Wirkung der Flamme ausgesetzt ist.

In wie weit der Siemens'sche Gedanke

richtig und die darauf begründete Construction zweckmäſsig ist, kann vor der Hand

noch nicht entschieden werden. Die Technik ist in diesem Falle der Wissenschaft

vorangeeilt, indem die wissenschaftlichen Versuche über die Wärmewirkung verbrannter

Gase noch fehlen. Indessen ist bereits ein groſser Ofen für hüttenmännische Zwecke,

der allein auf strahlender Wärme beruht, auf dem Siemens'schen Kupferbergwerke im Kaukasus in Betrieb und soll nach F. Siemens (vgl. Verhandlungen

zur Beförderung des Gewerbfleißes, Sitzungsberichte 1887 S. 26.)

vorzügliche Erfolge geliefert haben. Als Heizungsmaterial dient daselbst Erdöl,

welches mit überhitztem Dampfe zerstäubt und mit der zur Verbrennung nöthigen Luft

in den runden Ofen eingeführt wird. Werner Siemens

theilt mit, daſs mit 1 G.-Th. Roherdöl oder Naphta 15 Th. Erz geschmolzen werden

können.

L Kleemann in Myslowitz (* D. R. P. Nr. 38038 vom 14.

April 1885) empfiehlt Neuerungen in der Construction eines Ofens zur Verhüttung von Zinkerzen und Sauerstoff haltigen zinkischen

Materialien, z.B. zinkischen Ofenbrüchen.

Ein, zwei oder mehrere senkrechte Reductionsräume a1 (Fig. 5 Taf. 36) sind oben

mit verschlieſsbarer Füllöffnung g versehen und reichen

unten mit vertieftem Boden a2 in die Rösche. Die Wandungen derselben sind zur Vollziehung des

Reductionsprozesses und des seitlichen Abtriebes der Zinkdämpfe nach den

Condensationsvorrichtungen auf der einen Seite von Zügen c für den Eintritt von Feuerungsgasen und auf der anderen von Zügen d zur Verbindung mit den Condensationsvorrichtungen

durchbrochen. Ein jeder Reductionsraum besitzt einen nach unten abschlieſsenden, zum

Entfernen der Reductionsrückstände dienenden Kasten h,

in welchen bei q oder an anderer Stelle Luft oder Gas

zur Ableitung der Zinkdämpfe nach den Condensationsvorrichtungen eingeblasen wird.

Besondere Kanäle i verbinden die Feuerungskammern b mit den die Reductionsräume umgebenden Heizkanälen,

um die aus den Feuerungskammern in die Reductionsräume nicht gelangenden

überschüssigen Gase zur Heizung derselben zu benutzen. In Verbindung mit den

Reductionsräumen sind Röhren f angelegt, welche einen

gemeinschaftlichen Kopf oder Zinksammler von zwei oder mehreren in einem Vorgewölbe

Z über einander angeordneten Vorlagen e bilden.

Die Feuerkammern b werden durch

Gasgeneratoren, welche für Gebläsebetrieb eingerichtet sind, und davon ausgehende

Wege k, k1 mit Gas

versehen, welches bei n mit der von m kommenden Verbrennungsluft zusammentrifft. Der

Betrieb gestaltet sich in der Weise, daſs die Beschickungssäule von a1 an dem durch die

Züge c der Feuerkammer bloſs gelegten Theile zunächst

in Glut versetzt wird, senkrecht an der Rückseite auch der Abtrieb der Zinkdämpfe

beginnt und auf dieser Grundlage dann querüber durch die ganze Masse zur Vorderseite

vorrückt und dort gleichzeitig von oben bis unten herab endigt.

Um die von der Galmeiaufbereitung in Montepani sich

ergebenden Abfälle zu rösten, wurde, weil die Oxland'schen Oefen (vgl. 1876 219

* 55), welche in der

Nähe in Betrieb waren, kostspielig und umständlich arbeiteten, von dem Direktor Ferraris ein Flammofen

construirt, welcher sich nach der Oesterreichischen

Zeitschrift für Berg- und Hüttenwesen, 1886 * S. 655 sehr günstig bewährt

hat. Der Ofen besteht aus einem stark geneigten Herde, der oben in einem

guſseisernen Trichter endigt, durch welchen der zu röstende Galmei aufgegeben wird.

Unten endet derselbe mit einem trichterförmigen Loche, welches zum Austragen des

gebrannten Galmeis dient. Der Ofen ist ein Zwillingsofen mit zwei Herden und

gemeinsamer Feuerungsanlage und einer Esse. Die Befeuerung ist ähnlich dem Boëtius'schen Generator (vgl. 1870 197 * 498) mit Treppen- und Planrost. Die Luft tritt in

den unteren Theil des Ofens, wo sie die dem Feuerraume entströmenden Gase verbrennt.

Die Anlagekosten für einen Doppelofen betragen 12000 M. Die Röstkosten für 1t gerösteten Galmeis 2,72 M.

Neben dem Flammofen sind zwei Schachtöfen g (Fig.

15 Taf. 36) angeordnet, welche je aus acht zusammengeschraubten

Abtheilungen bestehen, die sich auf einen guſseisernen Ring stützen. Unten ist ein

Rahmen angehängt, welcher den Zweck hat, fünf schmiedeiserne Barren zu halten, die

einen Gichtverschluſs des Ofens bilden. Durch Drehen der Verschluſsbarren wird der

ununterbrochen gehende, mit Kegelrost h versehene Ofen

vom Röstproduct entleert. Man braucht 4 bis 6 Proc. Holzkohlenklein. Der Rost bleibt

immer kalt und die Wärme wird im Ofen sehr vollständig ausgenutzt.

A. Arents' kreisender Röstofen: Die Drehöfen zum Rösten

von Erzen von Oxland, Brückner u.a. (vgl. 1876 219 * 55. 1885 255 * 73) haben

in Folge ihrer cylindrischen Gestalt den Nachtheil, daſs das Erz sowohl am höchsten,

als auch am niedrigsten Punkte der Drehtrommel gleich hoch liegt, während die

Temperatur am unteren, dem Feuerungsraume am nächsten gelegenen Ende höher als am

oberen ist, wodurch eine ungleichmäſsige Röstung hervorgerufen wird. Dies sucht nun

Alb. Arents (aus Clausthal), derzeit zu Almeda,

dadurch zu vermeiden, daſs er den Drehofen kegelförmig nach der Feuerung zu weiter

gestaltet, so daſs hier die Erzschicht dicker ist als oben und in Folge der

Temperaturausgleichung eine gleichmäſsige Röstung herbeigeführt wird. Der

Unterschied der Enddurchmesser beträgt nach der Flammbarkeit des Brennstoffes 300

bis 450mm und kann um so (geringer sein, je länger

die Flamme wird.

Fig. 16 Taf.

36 zeigt nach der Berg- und Hüttenmännischen Zeitung,

1887 * S. 192 die Anlage des Ofens. Der Drehherd läuft mit guſseisernen Ringen m auf den Reibungsrollen L

welche durch das Kegelrädergetriebe n Drehung erhalten.

Das Röstgut wird aus dem Fülltrichter e durch die

Oeffnung o in den Röstraum C eingegeben. Vorn steht die Feuerung A auf

der Hüttensohle h und hinten verbindet der Kanal d den Ofen mit der Flugstaubkammer. Die Entleerung des

Drehherdes C erfolgt durch die Oeffnung p mittels des eisernen Kastens k in den mit Schiebethür versehenen Raum f.

Mittheilungen über Kupfer- und Silber-AuslaugearbeiUeber Auslaugung durch einfaches sulfatisirendes Glühen vgl. Flechner 1882 243

482. – Die Auslaugearbeiten, bei welchen die Erze u. dgl. unter Zusatz von

Salzen vorbereitet werden, die Auslaugung selbst aber in reinemWasser oder

angesäuerter Flüssigkeit erfolgt, hat Flechner

aus Anlaſs seiner Mittheilungen über das Schladminger Nickelwerk bezieh.

über Gewinnung von Kobalt in der Oesterreichischen

Zeitschrift für Berg- und Hüttenwesen, 1887 * S. 63 ff. ausführlich

behandelt.mittels chlorirenderRöstung. Nach Direktor R.

Flechner (Oesterreichische Zeitschrift für Berg- und Hüttenwesen, 1887 * S.

183) ist die chlorirende Röstung nur für solche Rohstoffe empfehlenswerth, welche

Antimon, Arsen, Blei, Kalk, Zink gar nicht, oder in sehr geringer Menge enthalten,

bezieh. bei denen diese Beimengungen durch eine billig durchführbare Vorarbeit

hinreichend herabgemindert werden können. Bei an Schwefel reichen Verbindungen muſs

dem eigentlichen chlorirenden Glühen ein Vorrösten vorausgehen, um den

Schwefelgehalt auf eine bestimmte, für jede Rohproductgattung durch praktische

Beobachtung festzustellende Grenze herabzubringen, welche sich im Durchschnitte

zwischen 2 und 5 Proc. als wirthschaftlich und metallurgisch am vortheilhaftesten

ergeben hat.

Das Vorrösten der Erze erfolgt in offenen Pyramiden oder in entsprechenden Oefen. Das

vorgeröstete Product wird mittels Quetsche und Sieb auf ein gleichmäſsiges, 2mm Durchmesser nicht überschreitendes Korn

gebracht, dann mit der entsprechenden Menge von Kochsalz gut abgemischt und dem

chlorirenden Röstprozesse unterworfen. In Betreff der anzuwendenden Kochsalzmenge

kann man als Erfahrungsverhältnisse in Ansatz nehmen, daſs in Schwefel haltigen

Producten mindestens das 3 fache Gewicht des Schwefelgehaltes an Kochsalz zur

Zersetzung der Schwefel Verbindungen erforderlich und daſs der Kochsalzzusatz

gleichzeitig mindestens das 1½ fache Gewicht der auszuziehenden Metallgehalte

betragen soll. Es ist ferner zur Erzielung der innigen mechanischen Berührung

zwischen Röstgut und Zusatz nicht zulässig, unter 10 bis 12 Proc. Kochsalz zu geben,

falls nämlich, wie dies bei sehr armen Rohstoffen leicht möglich, sich nach obigen

Ansatzverhältnissen eine geringere Menge berechnen sollte.

Die eigentliche chlorirende Glühung zerfällt in zwei Perioden, nämlich in das

Erwärmen der Einwage bis auf die zur chemischen Reaction nöthige Temperatur und in

die bei maſsiger Temperatur stattfindende chlorirende Zersetzung und Verbrennung.

Ein zu dieser Arbeit geeigneter Ofen muſs demnach ein ziemlich rasches und

gleichmäſsiges Erwärmen der Einwage, dann aber ein gleichmäſsiges Warmhalten ohne

Steigerung der Temperatur bei regelbarer Luftzuführung ermöglichen. Es darf ferner

kein zu lebhafter Zug über die Einwage strömen, damit die bei diesem Prozesse

stattfindende Flugstaubbildung und Verdampfung von Chloriden möglichst gering

bleibt. Auch muſs die Möglichkeit vorhanden sein, die Chlor- und Schwefelsäuredämpfe

möglichst wenig durch die Verbrennungsproducte des Heizstoffes verdünnt und

geschwächt nach einem Condensationsthurme zu bringen, wo ein entgegenfallender

Sprühregen die sauren Dämpfe aufnimmt und gesammelt eine angesäuerte Flüssigkeit liefert, welche zur

Auslaugung verwendet einer der wesentlichsten Factoren zur Erzielung günstiger

Ergebnisse ist.

Diesen Anforderungen entspricht nun vollkommen der in Fig. 17 bis

22 Taf.

36 dargestellte Probeofen, mittels welchen R. Flechner

Versuche mit chlorirender Röstung auf der Kupferhütte in Bai an durchführte. Die

Anlage besteht aus einem Ofenpaare mit dazwischen stehendem Gasgenerator. Der

Betrieb erfolgt in der Weise, daſs während der Anwärmungsperiode der Einwage in dem

einen Ofen der chlorirende Verbrennungsprozeſs auf dem anderen Herde vor sich geht,

also während des vollen Feuerungsverbrauches in einem Ofen in dem anderen nur wenig

Feuerung nöthig ist. Diese Regelung erfolgt durch Schieber s (Fig.

20), welche in den Kanälen a zwischen dem

Generator g und dem Herde eingesetzt sind. Die

Herdfläche besitzt 2qm,3 und ist für eine Einwage

von 220k berechnet. Der Herdboden ist aus dünnen

feuerfesten Thonplatten hergestellt, welche auf dünnen Zwischenwänden der darunter

befindlichen Feuerkanäle aufliegen. Der für Holz, Holzkohle und Kohlenlösche

eingerichtete Gasgenerator ist von Flechner seit einer

Reihe von Jahren für Hüttenöfen (vgl. auch 1879 231 *

248) und auch für Kesselfeuerungen mit dem besten Erfolge verwendet worden. Die Gase

ziehen vom Generator g durch den Kanal a bis unter die Mitte des Herdes, steigen zur innigen

Mischung mit der an dieser Stelle zugeführten Luft durch die mit schmalen Schlitzen

versehenen Pfeifen f aufwärts, um dann durch die

Feuerkanäle über die Feuerbrücke b in den Arbeitsraum

zu gelangen. Die Verbrennungsproducte entweichen durch den auf den Ofen

aufgemauerten Kanal m, in welchem ebenfalls Schieber

s1 (Fig. 19 und 21) eingesetzt

sind, durch deren abwechselndes Einsenken der Zug entweder durch den Kanal i unmittelbar zur Esse (während der Anwärmungsperiode)

oder durch den Kanal i1

nach einem Condensationsthurme (während der chlorirenden Verbrennung) geleitet

werden können. In den betreffenden Essenzügen sind unter der Hüttensohle

Flugstaubkammern eingeschaltet und ferner an den Einströmungskanälen a, wie an allen Feuerkanälen, verschlieſsbare

Putzlöcher angebracht zur Ausräumung etwa eindringender Kohlenlösche und Asche. Die

Temperatur unter den Holzplatten kann durch Veränderung des Querschnittes der

Luftzutrittsöffnungen beliebig geregelt werden.

Ueber die Werkblei-Entsilberung auf Muldener Hütte bei

Freiberg (Sachsen) berichtet eingehend C. A. Plattner

im Jahrbuch für das Berg- und Hüttenwesen in Sachsen,

1886 * S. 33 ff.

Bis vor Kurzem hat man auf Muldener Hütte das Handpattinsoniren

ausgeübt, da einige von den Vortheilen, welche das sogen. Parkesiren (Parkes' Verfahren der Entsilberung durch Zink vgl. 1887

263 87) gewährt, aus örtlichen Verhältnissen hier

wegfallen. Das sehr unreine Werkblei bedarf einer vorhergehenden Raffination,

gestattet bei seinem hohen Silbergehalte von 0,4 bis 0,8 Proc. beim ununterbrochenen

Pattinsoniren eine rasche Silbergewinnung und schlieſslich läſst sich das Wismuth

gewinnen. Angestellte Versuche und genaue Kostenberechnungen haben jedoch neuerdings

das nachstehende vereinigte Verfahren vortheilhafter als das Pattinsoniren allein

erscheinen lassen. Das Werkblei wird durch Saigern von Kupfer, Kobalt und Nickel

gereinigt, zur Entfernung von Zinn, Arsen und Wismuth im Flammofen raffinirt und im

2. oder 3. Kessel einer 9 Kessel enthaltenden Pattinsonbatterie der

⅔-Krystallisationsmethode unterworfen. Dabei erfolgt an Wismuth reiches Reichblei

mit etwa 2 Proc. Silber zum Abtreiben und Armblei mit 0,1 Proc. Silber, welches mit

anderen Bleien von gleichem Silbergehalte mittels Zink in 2 Kesseln von je 20t Fassung und 3 kleineren Kesseln zum

Reichschaumsaigern entsilbert wird. Beim Destilliren desselben in Morgan'schen Tiegeln wird von den angewendeten 1,485

Proc. Zink fast die Hälfte wiedergewonnen. Das Werkblei mit 0,1 Proc. Silber und

0,0004 Proc. Gold gab beim Parkesiren 0,35 Proc. Schlicker für die Bleiarbeit, 2,25

Proc. Reichschaum mit 0,0153 Gold, 4,051 Silber, 53,20 Blei, 2,68 Zinn und 39,70

Zink, ferner 98,95 Proc. zinkisches Armblei mit 0,0007 Silber und 0,75 Zink und

endlich 1,5 Proc. Saigerblei mit 0,032 Silber und 1,30 Zink, welches in den Prozeſs

zurückgeht. Zur Vermeidung eines hohen Kessel Verbrauches wird das Armblei in einem

Flammofen mit 3m langem, 2m breitem und 0m,45 tiefem Herde entzinkt. Man gibt bei der Entsilberung 3 Zinkzusätze zu

100, 75 und 40k; die Zinkentsilberung ohne

Entzinkung des Armbleies dauert etwa 20 Stunden und bei der treppenförmigen Anlage

erfolgt die Bewegung des Bleies theilweise durch Heber. Es berechnen sich bei

Verarbeitung eines Werkbleies mit 0,84 Proc. Silber die Kosten beim Pattinsoniren

mit 16 Kesseln auf 100k desselben zu 158,75 Pf.,

beim Pattinsoniren mit 9 Kesseln und Parkesiren zu 130,17 Pf., beim Verarbeiten

eines Werkbleies mit 0,42 Proc. güldisch Silber zu 144,75 bezieh. 113,70 Pf.

Die Kessel- und Ofenanlage ist in Fig. 6 bis 8 Taf. 36 näher skizzirt.

Zum Pattinsoniren dient eine Batterie mit 9

guſseisernen Kesseln von 1m,75 oberem Durchmesser,

0m,9 Tiefe und 15000k Einsatz. Für das Parkesiren sind mit getrennter Feuerung aufgestellt: 2 guſseiserne

Entsilberungskessel a (vgl. Fig. 7 und 8) von 1m,98 oberem Durchmesser, 1m Tiefe und mit je 20000k Fassungsraum, ferner 3 guſseiserne

halbkugelförmige Saigerkessel b von 0m,55 Halbmesser und 1 Raffinirofen c mit 3m langem

Chamotteherd zur Entzinkung des Armbleies sowie 1 guſseiserner Stichkessel d zur Aufnahme des entzinkten Armbleies. Der Parkes'sche Apparat schlieſst sich so an den Pattinson'schen an, daſs die beiden Entsilberungskessel

und die in gleicher Höhe befindlichen 3 Saigerkessel des ersteren mit ihrem

Kesselrande um 2m über dem Rande der

Pattinson-Kessel liegen, damit das zinkische Armblei in den mit seiner Herdsohle

gleichfalls um 2m unter dem Rande des

Entsilberungskessels nachfolgend angebauten Raffinirofen mittels Heber in noch

flüssigem Zustande bequem abgehoben werden kann. Am Ende des Raffinirofens befindet

sich mit seinem Kesselrande 10cm unter der

Ofensohle der Stichkessel für das entzinkte Armblei, aus welchem durch einen mittels

Kegelventil verschlieſsbaren Rohrstutzen und ein an diesen anschlieſsendes drehbares

Gerinne das Ablassen des Armbleies in guſseiserne Pfannen erfolgt. Das Entleeren des

letzten Kessels der Pattinson-Batterie von dem für das Parkesiren bestimmten, 0,1

Proc. Silber enthaltenden Werkblei erfolgt mittels Rösing's Dampfpumpe (vgl. 1886 260 * 30).

Die Destillation des Reichzinkschaumes erfolgt in zwei Windöfen mit 0m,75

weitem und 0m,9 tiefem Schachte mit Deckel f aus Thonplatten, welche mit einem Winkeleisenringe

zusammengehalten sind. Der Deckel ruht auf dem beweglichen Kranze e aus Winkeleisen und starkem Eisenblech mit

Chamottefutter. Kranz und Deckel können einzeln oder mit einander mittels

Flaschenzug abgehoben werden. Der Graphittiegel g hat

55cm Höhe bei 5cm Wandstärke, die Graphithaube h ist 20cm hoch, das Graphitrohr i 50cm lang bei 2cm,5 Wandstärke. Die eiserne Vorlage k ist 50cm hoch mit

beweglichem Deckel und ruht auf eiserner Sohlplatte.

Tafeln