| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 266, Jahrgang 1887, S. 386 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 303

d. Bd.)

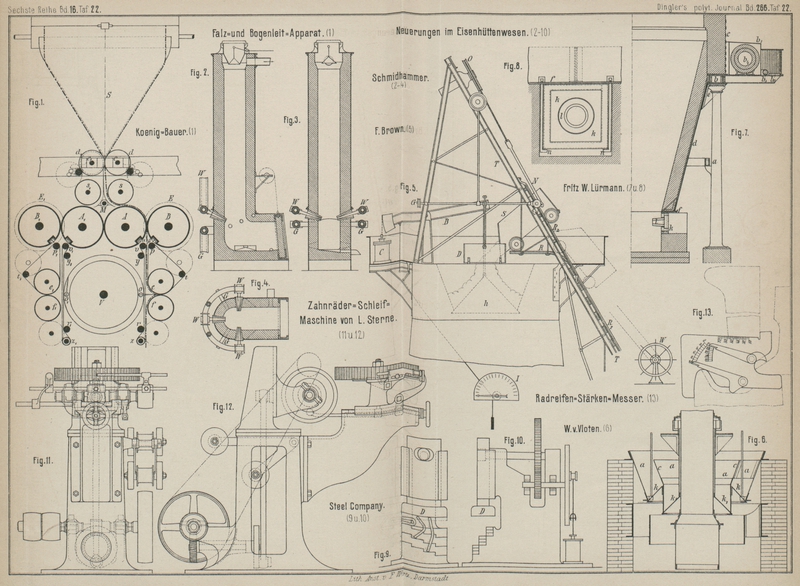

Mit Abbildungen auf Tafel 22.

Ueber Neuerungen im Eisenhüttenwesen.

Bereits im Band 263 * S. 477 wurde ein Schachtofen von Husgafoel beschrieben, welcher zur direkten Erzeugung

des Schmiedeeisens aus Erzen dient. Ueber diesen Ofen sind in der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1887 S. 475 nähere Angaben enthalten, welche Dr. Leo aus Jernkont. annaler,

1887 II entnommen hat und die der Berücksichtigung werth sind. Nach denselben ist

der Ofen aus den alten „Stücköfen“ (vgl. Wedding,

Handbuch der Eisenhüttenkunde, 1864 Bd. I S. 488) hervorgegangen, deren

Betrieb im J. 1875 in Finnland dadurch wesentlich vervollkommnet wurde, daſs man den

Herd auswechselbar anordnete. Dadurch fiel das früher erforderliche Ausblasen des

Ofens nach jedesmaliger Zusammenschweiſsung eines „Stückes“ fort. Dann

ordnete man an den dem Verschleiſs am meisten ausgesetzten Ofentheilen Wasser-,

später Luftkühlung an, und benutzte endlich 110 bis 120° heiſsen Wind, wodurch die

Leistung des Ofens ganz erheblich vergröſsert wurde. Trotzdem blieben aber

Versetzungen im Ofen nicht aus. Man stellte deshalb den Ofenschacht aus doppelten

Blechwänden her und führte durch diesen den Gebläsewind, einerseits um letzteren

anzuwärmen, andererseits um den Ofen abzukühlen. In Folge dessen konnte das

reducirte Eisen am Ofenmantel nicht leicht festschweiſsen; trotzdem herrschte aber

im Herd gute Schweiſshitze. Ein nach diesen Prinzipien auf Wärtsilähütte gebauter

Ofen ergab eine erhebliche Kohlenersparniſs und eine gröſsere Leistung. Die

betreffenden Zahlen in den Jahren 1875 und 1884 sind 1,05 : 2,8 und 3,13 : 5,36. Im

J. 1886 wurde zu

Dobrianskji in Ruſsland ein derartiger Ofen in Betrieb gesetzt; derselbe sollte

10m,75 Höhe (wovon die obersten 2m,75 als Gasfang dienen) erhalten, wurde aber nur

auf 8m Höhe gebracht. Der Kohlensack hat eine

Weite von 1m,50, die Gicht von 1m,20. Der hohle Schachtmantel hat eine Weite von

175mm und besteht aus Blechen von 4mm,75 (oben), 9mm,5 und 12mm,75 (unten) Stärke. Der

untere Theil des unteren Schachtmantels ist 1m,5

hoch und mit 40 bis 50mm starken Chamottesteinen

ausgefüttert. Der obere Schachttheil ist ganz frei. Der Schacht wird von 4 Pfeilern

getragen, welche auf einem von einem Kreuzkanal durchzogenen und mit einer

Guſsplatte bedeckten Mauerklotz stehen. Der auswechselbare Herd besteht aus einem

festen Boden mit Rädern, 2 Formwänden mit je 4 paarweise in 2 Reihen über einander

gelegenen Formöffnungen, 2 Schlackenwänden, jede mit 4 Schlackenabstichen und einem

losen Einlegeboden. Auſsen besitzt der Herd 2 Zapfen, um welche er gekippt werden

kann. Er steht auf einer durch einen Gegengewichtshebel senk- und hebbaren

Plattform. Zum Betriebe sind 3 Herde erforderlich. Ein Ofen nimmt einen Raum von

12m,25 Länge und 8m,5 Breite ein.

Der Ofen zu Dobrianskji war im J. 1886 44 Tage und dann wieder 119 Tage im Betrieb,

und erwies sich nach dem Ausblasen als nicht ausbesserungsbedürftig. Während dieser

Zeit wurden die verschiedensten Materialien: Magneteisenstein, Eisenspath,

Brauneisenerz, Frisch-, Puddel-, Schweiſsofenschlacken und Walzsinter anstandslos

verblasen. Die Tagesproduction bei der Reduction von Schlacken war 475 bis 550k, sie stieg aber bis auf 1500k bei Benutzung von Magneteisenstein. Als

Brennmaterial benutzte man Holzkohle.

Der Betrieb des Ofens findet in folgender Weise statt. Die leeren Räume zwischen dem

losen Boden und den Herdwänden werden mit Kohlengestübbe, der Herd selbst mit Thon

und Kalk oder Dolomit ausgestrichen und dann angewärmt. Man füllt ihn hiernach mit

Kohle, fahrt ihn unter den Schacht, bestreicht seine obere Kante mit Thon und preſst

ihn mittels des Hebels gegen den Schacht. Hierauf schlieſst man die Schlackenstiche

und füllt den Ofen mit nach oben immer schwerer werdenden Gichten. Man bringt dann

durch die untersten Formen glühende Kohle in den Herd und gibt Wind von allmählich

sich steigernder Pressung. Dabei läſst man den Wind in immer höher liegende Theile

des Schachthohlraumes eintreten, je höher die Hitze im Ofen selbst steigt. Mit dem

Anwachsen des „Stückes“ werden auch die stechenden Düsen höher verlegt und

die leeren Formen mit Thonpfropfen geschlossen. Die Schlacke wird nur dann

abgestochen, wenn Ueberschuſs davon vorhanden ist. Ist das „Stück“ groſs

genug, so senkt man den Herd etwas und schiebt ihn vermittels des nächsten Herdes,

welcher bereits mit angezündeter Kohle gefüllt ist, unter dem Schacht fort. Der

volle Herd wird dann gekippt und das „Stück“ unter dem Hammer ausgeschmiedet; der Abgang

hierbei beträgt 10,95 Proc. Das nachherige Schweiſsen in Gasschweiſsöfen und

Auswalzen zu Blechen ergab 7,32 Proc. Abbrand. Die Bleche (75 Proc. erster Qualität)

waren im Allgemeinen weicher und zäher als Puddelbleche. Der Kohlenstoffgehalt des

„Stückes“ kann durch das Stechen der Düsen, die Gröſse des Erzzusatzes,

die Menge und die Wärme des Gebläsewindes geregelt werden, so daſs Schmiedeeisen,

Stahl oder Roheisen erzeugt wird. Zur Beurtheilung des Ofenganges dienen das

Aussehen der Gichtflamme, das Verhalten der Schlacke und die Beschaffenheit des

„Stückes“, welche durch Einführen eines Brecheisens durch eine Form auf

seine Festigkeit untersucht werden kann. Als Mittel zur Aenderung des Ofenganges

dienen hauptsächlich die Höhe, in welcher der Wind in den Ofenmantel eingelassen

wird, und die Pressung desselben. Die bei Schmiedeeisen bezieh. schmiedbarem Stahl

fallende Schlacke enthielt in Dobrianskji 40,8 bezieh. 7,15 Proc. Eisen. Der

Phosphor geht in die Schlacke, und zwar um so mehr, je vollständiger die Reduction

des Erzes stattfindet.

Wenn nun auch eine Verwerthung dieser Resultate in Deutschland ausgeschlossen

erscheint, so geben sie doch einen Beweis dafür, wie schnell und bis zu welchem

Grade ein alter Ofen unter Verwendung der neueren Hilfsmittel der Technik

vervollkommnet werden kann. Zweifellos wird der Husgafoel'sche Stückofen demnächst eine gröſsere Rolle spielen in

Gegenden, wo noch Holzkohle in ausreichendem Maſse zu beschaffen ist, d. i. in

Ruſsland und Schweden, ganz besonders aber in den österreichischen Alpenländern.

Auf demselben Wege will Schmidhammer Luppen erzeugen

(vgl. Stahl und Eisen, 1886 * S. 465). Der von

demselben vorgeschlagene Schachtofen (Fig. 2 bis 4) hat 4m Höhe und 0m,6

Weite. Der untere Theil des Ofens erweitert sich nach der Seite in eine Kammer,

deren Kopſseite durch eine Thür geschlossen ist. An den Seiten der Kammer sind

kleine Arbeitsthüren angeordnet, um das zusammenzuschweiſsende Eisen zusammenpressen

und gegen die Thür hin schieben zu können, aus welcher die Luppe herausgenommen

wird. In der Höhe der Oberkante der Kammer münden in den Schacht Düsen G und W zum Einleiten von

Wassergas und Gebläsewind, welche vorher in Wärmespeichern, die durch die Gichtgase

erhitzt worden sind, auf eine möglichst hohe Temperatur gebracht werden. Eventuell

kann man die Gichtgase vermittels eines Körting'schen

Strahlapparates absaugen. Der Schacht soll mit Erz und soviel Holzkohle als gerade

nöthig ist, um ersteres zu reduciren, beschickt werden. Nimmt man an, daſs die Kohle

nur zu Kohlenoxyd verbrannt wird, so kommen auf 100k Eisen 34k,5 Kohlenstoff und bei einem

Eisengehalt der Erze von 49 Proc. 204k Erz.

Hiervon faſst der Schacht 111k Kohle und 657k Erz. Es wird nun berechnet, daſs zum Reduciren

und Schmelzen von 100k Eisen und zum Schmelzen von

zugehörigen 58k Schlacke unter Hinzuziehung von 20

Proc. Wärmeverlust 272160 Kalorien verbraucht werden, während die erforderliche Kohlemenge von 34k,5 bei der Verbrennung zu Kohlenoxyd nur 85318

Kalorien entwickelt. Demnach müssen durch die Verbrennung des Wassergases noch

186842 Kalorien entwickelt werden. Hierzu sind 41k,7 Wassergas oder 68k,4 Kohlenstoff

nothwendig. Zur Verbrennung des ersteren gehören 129cbm,8 Luft. Sieht man von der Verwendung des Wassergases ab, so müſste man

natürlich mehr Holzkohle aufwenden.

Die Production eines derartigen kleinen Ofens wird zu 600 bis 1000k in 12 Stunden angenommen, und sollen die Luppen

sofort in einen Stahlschmelzofen eingesetzt werden. Die Kosten des Verfahrens sollen

nicht viel mehr als diejenigen der Roheisen-Darstellung betragen.

Hiernach ist der Schmidhammer'sche Vorschlag auch für

Deutschland nicht ohne Werth, weil er von der ausschlieſslichen Benutzung von

Holzkohle absieht. Fraglich bleibt nur, ob sich der Kostenpunkt nach der Anschauung

des Erfinders stellt. Bekanntlich scheitern gerade hieran die meisten Verfahren der

direkten Eisenerzeugung.

Das Shedock'sche Verfahren, worüber besonders in der

englischen Fachpresse viel geschrieben worden ist (vgl. u.a. Eisen-Zeitung, 1887 S. 557) und welches darin besteht, daſs das fein

pulverisirte Erz zusammen mit reducirendem Gas durch ein Metallbad gepreſst wird,

scheint praktisch nicht verwerthbar zu sein, obschon der Gedankengang des Erfinders

theoretisch auf richtiger Grundlage steht. Das reducirende Gas – Kohlenoxyd – soll

das Erz beim Passiren des Metallbades reduciren, so daſs letzteres das Eisen

aufnimmt, während die erdigen Bestandtheile des Erzes vom Bade als Schlacken

abgezogen werden. Einer Verbrennung der Eisenpartikelchen nach der Reduction ist dadurch vorgebeugt.

Einrichtungen an Hochöfen.

In The Iron Age vom 21. Juli 1887 ist eine selbstthätige

Vorrichtung zum Begichten der Hochöfen beschrieben (vgl. auch 1887 263 * 470). Dieselbe macht jede Handarbeit an der Gicht

entbehrlich und ist in Folge dessen ein neuer Schritt weiter in dem Ersatz der

Handarbeit durch Maschinen. Die Vorrichtung ist von Fayette

Brown der Brown Hoisting and Conveying Machine

Company in Cleveland, Ohio, construirt und in den Riverside Iron Works in Steubenville, Ohio, ausgeführt, wo sie bereits

seit längerer Zeit gute Dienste leistet. Eine ähnliche Vorrichtung ist seit 4 Jahren

an den Stewart'schen Hochöfen in Sharon, Pennsylvanien,

ferner an den Oefen des Lucy-Werkes in Pittsburg und

der Ohio Iron Company in Jamesville, Ohio, mit bestem

Erfolge in Betrieb.

Die Vorrichtung Fig. 5 besteht aus einer steil ansteigenden Gichtbrücke T, welche mit ihrem unteren Ende bis in eine Grube des

Möllerhauses hineinreicht und oben die Gicht des Ofens noch um ein beträchtliches

Stück überragt. Auf dieser Brücke ist ein Geleise R2 und zwischen den Schienen dieses Geleises

noch ein engeres Geleise R angeordnet, welches letztere

dicht über der Gicht nach innen umgebogen ist. Die Gichtwagen S sind mittels eines langen Bügels N mit dem Aufzugseil O

verbunden, welches am oberen Ende der Brücke über eine Rolle geht und von einer auf

der Ofensohle stehenden Dampfwinde aufgewunden werden kann. Die Gichtwagen werden,

wenn sie in der Grube des Möllerhauses stehen, gefüllt, was sehr leicht von statten

geht, weil das Material nur in dieselben geschoben zu

werden braucht. Windet man dann die Gichtwagen in die Höhe, so laufen die vorderen

Räder, welche näher zusammenstehen als die hinteren, auf den mittleren Schienen,

während die hinteren Räder auf den äuſseren Schienen rollen. In Folge dessen nimmt

der Wagen S, wenn er die Gicht erreicht, die

gezeichnete Stellung ein, so daſs sein Inhalt in jene entleert wird. Damit der Wagen

diese Stellung richtig einnimmt, ist die Hinterachse desselben in der Fahrrichtung

verstellbar. Die Gicht selbst hat einen doppelten Verschluſs, erstens den Trichter

h, welcher in bekannter Weise durch einen Balancier

B und Luftcylinder C

gesenkt und gehoben werden kann, und zweitens die Klappthüren D, welche durch Zugstangen mit Armen der Wellen G verbunden sind. Diese werden vermittels eines

Seiltriebes von dem auf der Hüttensohle stehenden Handrade W aus gedreht, während neben diesem das die Bewegung des Luftkolbens C bewirkende Ventil angeordnet ist. Die Begichtung ist

also vollständig in die Hand des Betriebsleiters gegeben. Ist der Trichter h geschlossen, so sind die Klappen offen; die

Begichtung kann also geschehen. Soll die Gicht in den Ofen gelassen werden, so

schlieſst man, um Gasverluste zu vermeiden, die Klappen D und senkt dann den Trichter h. Die Höhe der

Ofenfüllung wird durch den Trichter h bezeichnet,

dessen Stellung auf der Hüttensohle bei I ebenfalls

kenntlich gemacht ist. Ebenso wird die Zahl der in den Trichter entleerten Wagen

unten angezeigt, so daſs sich der Leiter über alles vergewissern kann, ohne seinen

Fuſs auf die Gicht zu setzen. Die Spannweite der Gichtbrücke der Riverside Iron Works ist 26m,5 lang, dazu kommen noch 9m,45, welche

die Verlängerung der Brücke in die Grube des Möllerhauses hineinreicht, und 8m,65, um welche die obere Verlängerung der Brücke

den 23m,164 hohen Ofen überragt. Der Durchmesser

des Ofenmantels an der Gicht ist 5m,5. Jeder Wagen

faſst 2cbm,123. Der Möllerboden liegt 5m,79 unter der Ofensohle. Die Dampfwinde hat 2

Cylinder von 25cm Durchmesser und 38cm Höhe, und eine Trommel von 1m,22 Durchmesser mit Bremsband.

An seiner unter * D. R. P. Nr. 34162 vom 4. Juli 1885 patentirten

Begichtungsvorrichtung (vgl. 1886 239 * 361) hat W. van Vloten in Dortmund (* D. R. P. Nr. 39299 vom 21.

Juli 1886) eine Abänderung getroffen. Dieselbe besteht darin, daſs der Raum a (Fig. 6), in welchen die

Beschickung gekippt wird, durch eine Ringwand c in 2

Theile geschieden wird, welche durch je einen besonderen Kegel k bezieh. k1

unten geschlossen

werden. Dementsprechend ist auch unter diesen Kegeln im Ofen eine Ringwand

angeordnet, so daſs beim Senken der Kegel k bezieh. k1, einzeln oder

zusammen, oder beim Heben von sich auf die festen Kegel aufsetzenden Ringwänden, ein Theil der Beschickung gegen die Ofenwand, der

andere Theil gegen den Ring c rutscht, so daſs

hierdurch eine gleich mäſsigere Vertheilung der Beschickung über den Ofenquerschnitt

stattfindet.

Eine bemerkenswerthe Construction des Hochofengestelles gibt Fritz W. Lürmann in Osnabrück in seinem Patente (* D. R. P. Nr. 40428 vom 9. Juli 1886). Bekanntlich ist bei den Hochöfen bekannter Einrichtung das Gestell in

Folge der hier herrschenden hohen Temperatur und der stark basischen Schlacke einem

schnellen Verschleiſs ausgesetzt. Letzterer wird noch dadurch beschleunigt, daſs die

ganze Rast mit den Windformen u.s.w. auf dem Gestell ruht, so daſs die Steine

desselben leicht zerdrückt werden, oder sich verschieben, was natürlich den Ruin des

Gestelles noch mehr beschleunigt. Lürmann hängt deshalb

die ganze Rast mit den Formen an den den Schacht tragenden Säulen auf. Eine

derartige Construction ist in Fig. 7 und 8

dargestellt. Hier ruht auf den Tragsäulen a ein starker

Kastenkranz b, welcher aus gebogenen ⌶- oder ⊏-Eisen

besteht. Auf den Kranz b wird der Schacht c aufgebaut. Unterhalb des Kranzes ist vermittels

Winkelstreben e, Winkeleisen u.s.w. ein kegelförmiger,

aus starkem Eisenblech hergestellter Tiegel d

befestigt, derselbe besitzt an seinem unteren Ende einen starken Kranz f, welcher das Mauerwerk der Rast unterstützt. Die

Bleche des Tiegels d sind durchlocht, damit das an den

Blechen herunterflieſsende Wasser in die Steine dringen und diese dadurch kühlen

kann. Die Rinne f dient zur Aufnahme und Fortleitung

des Kühlwassers. Natürlich kann sich das Rastmauerwerk in dem Tiegel unabhängig vom

Schacht und Gestell ausdehnen und zusammenziehen. An dem unteren Kranz f des Tiegels sind die Kühlkasten k mit den Formen l auf

irgend eine Weise, z.B. durch Hakenkeilbolzen n (Fig. 8)

aufgehängt. Die Querträger des Kranzes b sind nach

auſsen verlängert, um das Heiſswindrohr b4 mit Wärmeschutzhülle b7, das Kühlwasserrohr b5 und die Laufbühne

b6 zu

unterstützen.

Zu dem 1886 262 * 255 mitgetheilten Apparat zur Vornahme

von Biegeproben in Stahlwerken sei hier noch eine andere äuſserst praktische

Maschine der Steel Company in Scotland mitgetheilt (Zeitschrift des Vereins deutscher Ingenieure, 1886 Bd.

30 * S. 434). Wie aus Fig. 9 und 10

ersichtlich, besteht die Maschine aus einem sehr schnell auf und ab gehenden Stempel

D und unter diesem angeordneten 3 Stufenreihen. Der

vorher Was durchgebogene Probestab wird unter diesen Stempel gestellt und von Stufe

zu Stufe gehoben, bis er bricht oder ganz flach zusammengebogen ist.

Tafeln