| Titel: | Neuerungen an Holzbearbeitungsmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 267, Jahrgang 1888, S. 433 |

| Download: | XML |

Neuerungen an

Holzbearbeitungsmaschinen.

(Patentklasse 35. Fortsetzung des Berichtes S. 385

d. Bd.)

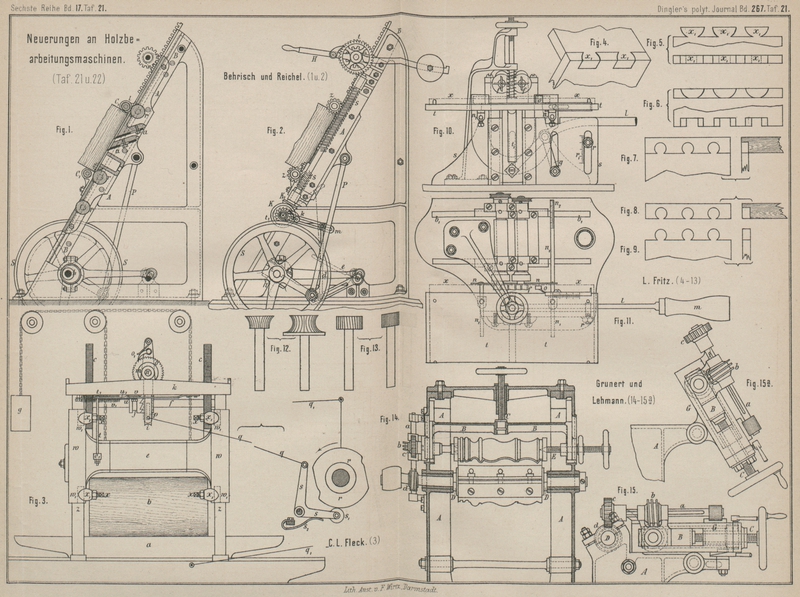

Mit Abbildungen auf Tafel

21 und 22.

Neuerungen an Holzbearbeitungsmaschinen.

Holzwollemaschinen. Eine weitere Ausbildung an

Holzwollehobelmaschinen ist an R. Behrisch und W. O. Reichel in Löbau, Sachsen (* D. R. P. Nr. 42078

vom 24. April 1887) patentirt.

Die Messer a (Fig. 1 Taf. 21) sind zu

einem oder zu mehreren hinter einander in den Gleitschlitten A eingesetzt. Die Ritzmesser, welche die Theilung der Holzspäne der Breite

nach bewirken, sind wie bei anderen Holzwollemaschinen derart eingesetzt, daſs ihre

Arbeit derjenigen der Spanmesser vorangeht. Um die Reibung zwischen dem zu

zerschneidenden Holzblock und dem Schlitten zu vermindern, sind in letzterem die

Rollen r angeordnet; gegen diese lehnt sich der

Holzblock. Um die Reibung zu vermindern, sind die Gleitbahnen B nicht horizontal, sondern vertikal oder, wie in der

Zeichnung angegeben, geneigt angeordnet. Der Holzblock drückt jetzt bei dem

Hinaufgehen, also beim Leergange des Schlittens, nicht mit dem Eigengewicht auf den

letzteren, weil er zwischen den Spannwalzen C1 gehalten wird, sondern nur mit dem durch den

Vorschub erzeugten Druck. An den Seiten der Maschine sind Schwungräder S angeordnet, mit welchen die Pleuelstangen P des Schlittens durch Kurbelzapfen verbunden sind.

Dadurch wird der beim Aufwärtsgehen des Schlittens, bei welchem nur dessen Gewicht

zu heben ist, gewonnene Ueberschuſs an Kraft für den Niedergang des Schlittens und

die während desselben stattfindende Schneidearbeit aufgespeichert. Beim Niedergange

wirkt auſserdem der Schlitten durch sein Eigengewicht fördernd, so daſs ein

schärferer Durchzug stattfindet. Die schräge oder vertikale Anordnung der

Gleitschienen gestattet eine bequemere Bedienung der Maschine und liefert reinere

Wolle.

Die Einspannvorrichtung besteht aus zwei Riffel- oder Spitzenwalzen C1; auf deren Achsen

sitzen je ein Zahnrad z (Fig. 2 Taf. 21), welche in

die rechts- und linksgeschnittene Schraube s kämmen.

Die obere der beiden Walzen C1 ist in stellbaren Lagern l befestigt, deren

Ansätze Zahnstangen tragen. In diese kämmen Zahnräder, welche mit Einern Sperrrad

t auf gleicher Welle sitzen. Die Klinke des

letzteren ist auf einem mit Gegengewicht versehenen Hebel H befestigt; durch Niederdrücken des letzteren werden die Zahnstangen nach

aufwärts bewegt, die Riffelwalzen also für das Einspannen frei; das Gewicht bewirkt

den Niedergang der Zahnstangen und damit das Festspannen des Holzes.

Die Schraube s wird von der Hauptwelle h aus durch Excenter, Kurbel, Schleifen, Sperrrad t1 und die conische

Räderübersetzung KK1

bewegt und bringt dadurch die periodische Drehung der Vorschubwalzen CC1 hervor.

Durch Stellen der Coulisse k in der Schleife m und derjenigen d in der

Schleife e ist eine beliebige Anordnung der Spanstärken

gestattet. Die Anzahl der Messer kann nach Erforderniſs vermehrt oder vermindert

werden.

An der Speisevorrichtung für Holzwollehobelmaschinen wird von C. L. P. Fleck Söhne in Berlin (* D. R. P. Nr. 41633 vom 28. November

1886) eine Neuerung vorgeschlagen, welche darauf beruht, daſs der zu zerschneidende

Holzblock nicht durch sein und des Einspannsupportes Eigengewicht gegen die Messer

gedrückt wird, sondern daſs vielmehr dieses Gewicht mehr als ausgeglichen wird.

Anstatt wie bisher den Block b (Fig. 3 Taf. 21) durch das

Gewicht des Kastens e und Blockes b dem Hobelschlitten a

zuzuführen, ist dieses Gewicht im vorliegenden Falle durch Gewichte g mehr als ausbalancirt, so daſs der Block b stets die Neigung hat, nach oben zu steigen.

Der regelmäſsige Vorschub des Holzblockes b nach unten

erfolgt nun zwangsläufig und selbstthätig, aber einstellbar, je nach der gewünschten

Dicke der Holzwolle, durch folgende Einrichtung: In die beiden Zahnstangen c, die am Kasten e

befestigt und in Schuhen des Kopfrahmens k geführt

sind, greifen zwei auf der Welle f feste Triebe ein. In

der Mitte dieser Welle f ist das Schneckenrad i lose aufgesetzt. Es wird aber mit derselben fest

verbunden, so lange die Zahnkuppelung j, die sich auf

der Welle f schieben, aber nicht drehen kann, mit ihm

in Eingriff ist. In das Schneckenrad i greift die

Schraube ohne Ende m, deren Welle n im Kopfrahmen k gelagert

ist und an ihrem einen Ende das Sperrrad o und den

eingreifenden, durch Feder gesicherten Sperrkegel o1 tragenden Doppelhebel p besitzt. An das freie Ende des Hebels p ist

die Zugstange q angelenkt, die von der Kammscheibe r aus durch Vermittelung des Winkelhebels s dem Hebel p und damit

dem Sperrrade o und der Schraube ohne Ende m die nöthigen Bewegungen ertheilt. Die Kammscheibe r, die für jeden Doppelhub des Hobelschlittens a, da dieser zwei Messer hat, eine Umdrehung; macht,

ist mit zwei Senkungen versehen und so eingetheilt, daſs die Bewegung des mit

Reibungsrolle s1

ausgerüsteten Winkelhebels s nur dann stattfindet, wenn

beide Hobelmesser aus dem Schnitt heraus sind, daſs der Winkelhebel s aber während des Schnittes stillsteht, indem der die

Rolle s1 tragende

Schenkel des Winkelhebels s durch eine Feder s2 an den

concentrischen Theil der Kammscheibe r angedrückt

gehalten wird. Die Kammscheibe r ist einstellbar auf

ihrer Achse befestigt, welche ihre rotirende Bewegung in solcher Weise erhält, daſs

sie in Beziehung zu dem Hobelschlitten zwangsläufig arbeitet. In der Zeichnung

bildet daher diese Welle der Kammscheibe r die Kurbel

für die Bewegung des Hobelschlittens a. Der Ausschlag

des Hebels p und damit die Gröſse der Herabbewegung des

Holzblockes und die Dicke der Holzwolle wird dadurch bestimmt, daſs die Zugstange q an dem zugehörigen Schenkel des Winkelhebels s verstellbar angelenkt ist. Für Maschinen, die mit einem Messer arbeiten,

also auch nur in einer Richtung schneiden, erhält die Kammscheibe r nur eine Senkung, ist im übrigen aber concentrisch

rund.

Wenn der Holzblock b bis auf das zulässige Maſs

weggehobelt ist, zieht der Einspannkasten e mittels des

an ihm sitzenden Lappens e1 die Stange t, die durch eine Spiralfeder

stets nach oben gehalten wird, herab. Damit wird zugleich durch den Bund t1 der Stange t die am Kopfrahmen k

befestigte Feder u1 und

ihr Schnappzahn u herabgezogen, so daſs der die

Zahnkuppelung j bewegende Hebel r, der bis jetzt hinter dem Schnappzahn u lag

und die Kuppelung j in Eingriff mit dem Schneckenrad

i hielt, freigegeben wird, dem Zuge der Feder v1 folgt und die

Kuppelung j auslöst. Der Einspannkasten e mitsammt dem Reste des Blockes b steigt nun, durch die Gewichte g veranlaſst, und weil die Welle f, durch die Zahnstangen c

getrieben, sich jetzt in dem Schneckenrad i frei drehen

kann, nach oben, wo der Rest des alten Holzblockes herausgenommen, ein neuer

eingesetzt und die Kuppelung j dadurch wieder in

Eingriff mit dem Schneckenrad i gebracht wird, daſs der

Hebel v mittels eines Handgriffes wieder hinter den

beim Aufsteigen des Einspannkastens e in seine Lage

zurückgekehrten Schnappzahn u eingelegt wird. Sofort

beginnt nun wieder das regelmäſsige ruckweise Herabgehen des Holzblockes.

Um beim Ansetzen des Vorschubes nicht Zeit durch Leerspeisen zu verlieren, ist an der

Welle f eine Handkurbel angebracht, durch deren Drehung

der Holzblock b in die richtige Höhe über den

Hobelschlitten a gebracht wird, ehe der selbstthätige

Vorschub beginnt.

Der Einspannkasten e besitzt zwar sehr lange Führungen

w um die Säulen s,

indessen können dieselben sich bei der schnellen reciproken Bewegung des

Hobelschlittens doch mit der Zeit etwas ausnutzen, wodurch der Holzblock wackelig

werden würde. Um dies zu verhindern und die Führung reguliren zu können, werden in

diese Führungen w oben und unten Backen w1 eingesetzt, die

durch die Preſsschrauben x an den Säulen z nachgestellt werden können. Diese Schrauben x arbeiten in den Verstärkungen x1 der Führungen w. In der Zeichnung sind die Backen w1 nur auf der Innenseite der Säulen z parallel zur Schlittenbewegung gezeichnet; sie können

aber auch auf der Auſsenseite der Säulen z oder auf

beiden Seiten angebracht werden.

Die Curvenscheibe r wird bei zwei anderen, in der

Patentschrift erläuterten Ausführungen ersetzt durch ein Hublineal oder ein nur mit

zwei Zähnen ausgestattetes Zahnrad.

Fräsmaschinen. Eine neue Form von Zinken zur Verbindung von Kisten und Kasten gibt L. Fritz in Angers, Frankreich (* D. R. P. Nr. 41640

vom 30. April 1887) zur Herstellung auf einer neuen Zinkenfräsmaschine

an. Die Abbildungen Fig. 4 bis 9 Taf. 21

zeigen diese Zinken, welche in Folge ihrer gekrümmten bezieh. geschweiften Form

einmal eine leichtere Herstellung durch rotirende Fräser gestatten, sodann aber auch

eine sichere Eckverbindung gewährleisten.

Das zu bearbeitende Brett x (Fig. 10 und 11 Taf. 21)

wird mit seiner einen Kante gegen die Lehre o und mit

seiner zweiten anstoſsenden Kante gegen eine andere, ebenfalls verstellbare Lehre

n gelegt. Diese Lehre n ist unter den Fräsern f bogenförmig

ausgenommen und auf zwei Stangen n1 montirt, die durch unter dem Tisch angebrachte

Warzen hindurchgehen. Eine dieser Stangen n1 ist nach hinten verlängert und mit einer Theilung

n2 versehen, für welche letztere die Wange b1 oder ein anderer

besonderer Zeiger als Einstellmarke dient. Der Tisch t

erhält seine Auf- und Abwärtsbewegung von einem mit Handgriff m ausgerüsteten Hebel l,

der einerseits um das freie Ende eines Lenkers g,

welcher in dem Träger s drehbar gelagert ist, hin und

her schwingen kann und andererseits an dem unteren Ende des Schlittens t1 des Tisches t gelenkig festgemacht ist. Diese doppelt gelenkige

Befestigung des Hebels l ermöglicht die schwingende

Bewegung des letzteren und gleichzeitig die geradlinige, senkrechte Verschiebung des

Tisches. Die Gröſse des Hubes des Tisches kann sehr genau durch einen Anschlag r begrenzt werden, welcher sich in einem an dem Träger

s ausgearbeiteten Schlitz r1, dessen eine Längskante an der

Vorderseite des Trägers mit einer Theilung versehen ist, in verschiedener Höhe

feststellen läſst.

Wenn man die Zinken x1

(Fig. 5)

herstellen will, so bestimmt man zunächst die Entfernung derselben von einander,

indem man die Achsen der Fräser in dem erforderlichen Maſse einander nähert oder von

einander entfernt. Die Anzahl der Fräser ist eine beliebige, entweder gleich der

Gesammtzahl der zu bildenden Zinken oder gleich einer Zahl, welche in der gröſseren

Gesammtzahl der Zinken aufgeht. Man kann auch eine Maschine mit einem einzigen

Fräser benutzen; in diesem Falle muſs das Brett nach der Anfertigung jeder Zinke um

ein gleich groſses Stück vorgeschoben bezieh. die Lehre o mit Hilfe der Theilung o1 um den entsprechenden Betrag verstellt werden. Die

Höhe der Zinken häagt von der Dicke des Fräsers ab, welche von der Theilung n2 des Stabes n1 abzulesen ist.

Die anzuwendenden Fräser haben die in der Fig. 12 abgebildete

Gestalt, wenn die Zinken Fig. 5 oder diejenigen der

Fig. 9

gemacht werden sollen. Das Kennzeichnende dieser Profile ist eine mehr oder weniger

starke Krümmung, welche die fehlerfreie Durchschneidung des Holzes ohne Bildung

eines Grates oder Bartes, sowie ohne Ausspringen sichert.

Die Zinken der zweiten Hälfte der Verbindung werden mit den in Fig. 13 dargestellten

Fräsern gebildet. Da der Fräser nicht ganz durch das Holz hindurchgehen darf, wenn

die Zinkenlücke (Fig. 7) gemacht werden soll, so wird der Hub des Tisches t durch entsprechendes Einstellen des Anschlages r, welcher die Abwärtsbewegung des Hebels l hemmt, begrenzt. Sollen die in Fig. 8 gezeigten,

gedeckten Zinken hergestellt werden, so arbeitet der Fräser (Fig. 13) gegen die hohe

Kante des Brettes. Alle diese Fräser haben schraubenförmig oder anders gestaltete

Zähne.

Eine Messertrommel mit schrägen Messern für

Holzraspelmaschinen bringt O. A. Winter in

Buxtehude (* D. R. P. Nr. 42187 vom 24. März 1887) in Vorschlag, um den Uebelstand

zu vermeiden, daſs die erzeugten Späne ungleichmäſsig werden. Auf der Trommel wird

jedes der parallel zu einander gelagerten Messer quer über der arbeitenden

Mantelfläche in der Art angebracht, daſs seine Schneide zur Horizontalen wie zur

Vertikalen unter 45° geneigt liegt. Die Späne werden sämmtlich nur nach einer

Richtung zur Trommel hinausgetrieben.

Um die Holzabrichthobelmaschine zur Herstellung runder,

gefräster Gegenstände benutzen zu können, wird von Grunert und Lehmann in Leipzig (* D. R. P. Zusatz Nr. 41708 vom 1. März

1887) folgende Einrichtung angegeben. Zwischen den beiden mit einander verbundenen

Ständern AA (Fig. 14 Taf. 21) führt

sich der Arbeitsträger B, welcher mittels Stellspindel

C gegen die Messerwelle D bewegt werden kann, während die Spannspitze E die Festpressung des Arbeitsstückes bewirkt. Der Antrieb der Achse des

Arbeitsstückes geschieht hier mittels der auf der senkrechten Welle a gleitenden Schnecke b,

während Schneckenrad c den Antrieb von der Messerwelle

mittels Schnecke d erhält.

In Fig. 15 und

15a ist

die Anordnung derartig gewählt, daſs die Messerwelle nicht unterhalb des

Arbeitsstückes arbeitet, sondern neben demselben; auſserdem läſst sich der

Arbeitsstückachsenträger umschlagen, so daſs man das Arbeitsstück schnell auſser

Bereich der Messerwelle zu bringen vermag. Die Feststellung der

Arbeitsstückachsenlage geschieht durch einen keilartig wirkenden Schlieſshebel.

Durch die Umlegbarkeit des Theiles G wird das

Einspannen des Arbeitsstückes bequem und weniger gefährlich. Um das Anstellen des

Werkstückes gegen das Messer ebenfalls schnell und sicher bewirken zu können, ohne

die Spindel C oftmals drehen zu müssen, ist letztere

mit der gleitenden Büchsmutter B versehen, welche sich

in der Traverse verschieben und mittels Preſsschraube feststellen läſst, so daſs in

letzterem Falle nur durch Drehen des Handrades ein allmähliches Nähern des

Arbeitsstückes an die Messerwelle bewirkt werden kann.

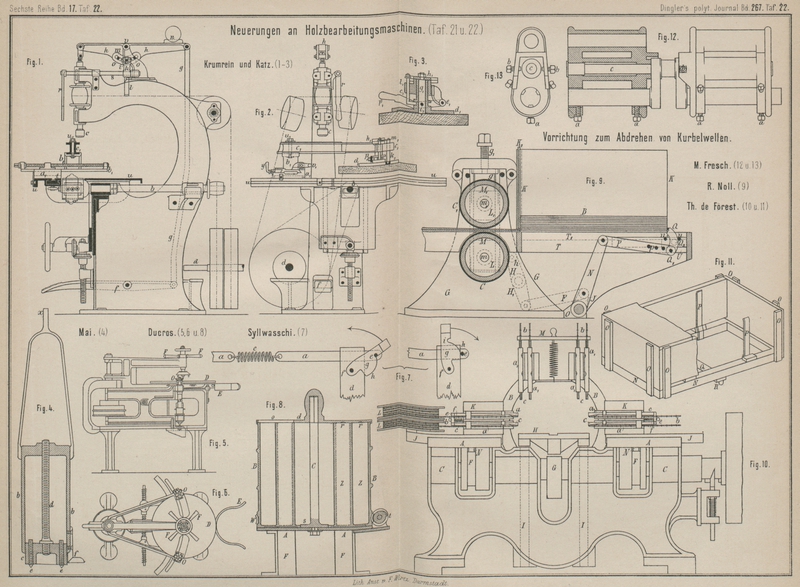

Eine Fräsmaschine mit Kehlapparat wird von Krumrein und Katz in Stuttgart (* D. R. P. Nr. 41738

vom 25. Februar 1887) ausgeführt, um möglichst sämmtliche Fräs- und Kehlarbeiten auf

derselben Maschine besorgen zu können. In dem G-förmigen Gestell besitzt die

Maschine zu diesem Behufe eine senkrechte und eine wagerechte Arbeitswelle, welche

beide ihren Antrieb vom Vorgelege d aus erhalten (Fig. 1 und 2 Taf. 22).

Um die vertikale Arbeitsspindel c auf die zu den

Fräsarbeiten erforderliche Tiefe einzustellen, dient Fuſstritt f, Zugstange g und ein im

Lager v drehbarer Hebel h.

Die Feststellung des letzteren bezieh. die Tiefstellung der damit gekuppelten

Arbeitsspindel c erfolgt durch Stift i, welcher in Folge der am Scharnier k angebrachten Druckfeder l in eine entsprechende Vertiefung der auf dem Hebel h befestigten Stellplatte m eingreift. Letztere ist mittels der beiden Schlitze o auf dem Hebel h

verschiebbar und ermöglicht auf diese Weise ein früheres oder späteres Einfallen des

Stiftes i in die Platte m

und damit auch die gewünschte höhere oder tiefere Stellung der Arbeitsspindel c. Durch Hebel r,

Drehstange s und Scharnier k erfolgt die Auslösung des Fixirstiftes i

aus Platte m und in Folge der Einwirkung des Gewichtes

n das Zurückgehen der Frässpindel c in ihre oberste Lage.

Zur Herstellung der verschiedensten Kehl- und Fräsarbeiten mit der wagerechten

Arbeitsspindel b dient ein mittels Laufschiene auf dem

Arbeitstisch u verschiebbarer Kehlapparat. Derselbe

besteht im Wesentlichen aus der Supportführung a1, Supportschlitten b1, Horizontalträger c1 und Theilscheibe d1; letztere ist in c1 um den Zapfen g1 (Fig. 3 Taf. 22) drehbar,

welcher in der Platte h1 befestigt ist. Letztere ist auf c1 aufgeschraubt. Auf d1 werden die zu bearbeitenden Hölzer

mittels Holzschrauben befestigt. Das Heben und Senken des Arbeitsstückes geschieht

mittels des am festen Drehpunkt e1 angeschraubten Hebels p1, dessen Mitnehmerstift i1 in d1 eingreift.

Das zur Herstellung von symmetrischen Ornamenten erforderliche Theilen des an der

Theilscheibe d1

befestigten Arbeitsstückes erfolgt durch Theilstift k1, welcher in c1 geführt ist. Die auf dem

Mitnehmerbolzen l1

aufgeschraubte Druckfeder m1 bewirkt ein stetes

Festsitzen von k1 in

d1.

Horizontalträger c1 ist

auf Supportschlitten b1

verschiebbar und mit Schraube u1 feststellbar. Die genaue Einstellung von b1 wird durch

Handkurbel v1 mit

Gewindespindel an einer Skala bewirkt. Zur Feststellung von t und b1

dienen die Druckschrauben y. Zur Herstellung ovaler

Fräsarbeiten wird auf Horizontalträger c1 anstatt Theilscheibe d1 ein Oval werk aufgesteckt.

Der in Fig. 4

Taf. 22 dargestellte Zapfenfräser von G. Mai in Halle a. S. (* D. R. P. Nr. 41855 vom 16.

Juni 1887) wird durch eine auf den Vierkant x

aufgesetzte Brustleier bewegt. Der Zapfen wird durch die Stiftschrauben e im Kopf c centrirt,

welcher während der Arbeit durch seine Schraubenspindel d immer tiefer in den Hohlcylinder b

eintritt. Das an letzterem befestigte Messer f

schneidet während dieser Bewegung den Zapfen an. Das winkelförmige Messer soll mit

seiner unteren Fläche den Zapfen aus dem Holz herausschälen, während die innere

Fläche die Nacharbeit bewirkt.,

Zur Façonnirung der äuſseren Kanten runder Platten dient

die durch Oesterreichisch-Ungarisches Patent vom 15. Oktober 1886 geschützte Maschine von J. Ducros in Tarare, Frankreich. Die zu bearbeitende

Platte wird auf der Platte D (Fig. 5 und 6 Taf. 22) durch Handgriff

F festgeklemmt. Die Platte D ist um ihren Mittelpunkt mittels des den Arbeiter umschlieſsenden Bügels

E verdrehbar, so daſs die zum Mittel der Platte D einstellbaren Fräser O

das Arbeitsstück an jeder Stelle bearbeiten können.

Sägen. Die in Fig. 7 Taf. 22

dargestellte Spannvorrichtung für Klobsägen ist von O. Syllwasschi in Magdeburg und E. Wilke in Markranstädt (* D. R. P. Nr. 41861 vom 5. Juli 1887)

angegeben.

Die Zugstange a, am besten aus Flacheisen bestehend, ist

an der einen Seite durch den Sägenschenkel durchgesteckt und umgebogen; in der Mitte

ist die Stange unterbrochen und die Schraubenfeder c

eingeschaltet. Am anderen Ende bei d ist die Zugstange

ebenfalls durch den Sägenschenkel hindurchgesteckt, und trägt hier den Stift e. Am Schenkel d ist

mittels des Stiftes f der Excenterhebel g drehbar befestigt, so daſs er sich mit seiner

excentrischen Fläche h gegen den Stift e legt. Durch Drehen des Hebels g rechts herum wird der Stift e nebst der

Zugstange mitgenommen, die Säge ist also gespannt. Durch Linksdrehen des Hebels wird

die Spannung wieder aufgehoben. Die Rast i sichert die

Spannung. (Vgl. Gerard 1887 266 * 301.)

Trocknen von Holz. In der Holzwaarenfabrik von Gebr. Schwarzhuber in Parkersdorf bei Wien wird nach

Mittheilungen des Bayerischen Industrie- und

Gewerbeblattes sowie der Neuesten Erfindungen und

Erfahrungen, 1888 S. 66 Rothbuchenholz in beliebigen Abmessungen nach

folgendem Verfahren gedämpft, um es für die Zwecke der Möbeltischlerei verwendbar zu

machen.

Die zu dämpfenden Pfosten werden in einem Kessel gelagert, derart, daſs dieselben von

einander durch etwa 6mm starke Latten getrennt

liegen. Hierauf wird der Dampf in den Kessel eingelassen, wodurch zunächst in Folge

der Condensation des Dampfes sich der Kessel mit Wasser füllt und die Hölzer also in

heiſses Wasser zu liegen kommen. Mittels eines Druckminderungsventiles ist man im

Stande, den Druck des Dampfes langsam von ¼at bis

auf 3½at zu steigern, und zwar so, daſs innerhalb

einer halben Stunde der Dampfdruck um ¼at zunimmt.

Das Holz bleibt nun unter dem Drucke von 3½at etwa

18 Stunden im Kessel und würde, wollte man dasselbe herausnehmen und an der Luft

trocknen, vollständig zerreiſsen und zerspringen. Um dies zu verhindern, wird nach

Entziehung des Dampfes und des Wassers aus dem Kessel das Holz noch etwa 3 Stunden

im Dämpfer gelassen. Dadurch wird eine Luftverdünnung im Kessel gebildet, welche

dazu beiträgt, das vom Holze aufgenommene Wasser theilweise aus demselben wieder zu

entfernen. Nunmehr erst wird das Holz aus dem Dämpfer gebracht und etwa 8 Tage an

der Luft liegen gelassen, so zwar, daſs Pfosten auf Pfosten zu liegen kommen. Würde

diese Art der Aufschichtung nicht beachtet werden, so würde dies ein arges Reiſsen und

Werfen der Pfosten zur Folge haben. Jetzt erst wird das Holz gespant, d.h. in der

Weise aufgeschichtet, daſs zwischen je zwei Pfosten eine Zwischenlage, bestehend aus

etwa 6mm starken Latten kommt; die Hirnseiten der

Pfosten werden dann mit Kalk bestrichen und das Holz ins Freie gelegt. Nach etwa 2

Monaten ist das so gedämpfte Holz vollständig trocken, ist dem Schwinden, Werfen und

Reiſsen beinahe gar nicht unterworfen und zeigt eine dunkelbraune Farbe von einer

Wärme und Gleichmäſsigkeit, wie solche kaum schöner gedacht werden kann. Die

Preiserhöhung durch dieses Verfahren wird auf 10 Proc. des Werthes des nicht

gedämpften Holzes angegeben.

Eine um eine stehende Achse drehbare Dämpfkammer, deren

Beschickung durch einen Deckel erfolgt, wird von J.

Ducros in Tarare, Frankreich (* Oesterreichisch-Ungarisches Patent vom 26.

Februar 1887) angegeben, um die Hölzer so geschmeidig zu machen, daſs sie in

beliebige Formen gebogen werden können.

Der Apparat besteht aus einem mit Füſsen F (Fig. 8 Taf. 22)

versehenen Boden A, der in seiner Mitte eine vertikale

Achse C trägt, auf deren anderem Ende der Deckel d befestigt ist; diese Achse geht unten in eine Scheibe

s über, um die sich ein durch Scheidewände in

Zellen Z eingetheilter Cylinder B dreht, der unten ein Wurmrad W besitzt, das

mittels einer durch Riemenscheiben bethätigten Schraube ohne Ende t bewegt wird.

In der unteren Platte A, die den Cylinder trägt, ist

eine Oeffnung für den Ausgang des Holzes aus den Zellen vorgesehen, während der

obere Deckel ebenfalls eine Oeffnung o für die

Einführung besitzt. Auf dem Deckel befinden sich Hähne, die den Dampf mittels der im

Deckel d befindlichen Rinnen r zu den Zellen leiten.

Durch die Umdrehung des Cylinders B kommt eine Zelle

nach der anderen unter die Oeffnung o, so daſs man

allmählich das Holz einlegen kann; das Holz wird in den Zellen so lange mitgenommen,

bis die betreffende Zelle über eine Oeffnung im Boden A

gelangt, worauf das Holz herausfällt. In Folge der rotirenden Bewegung verstreicht

ein gewisser Zeitraum, bis das bei o eingeführte Holz

unten wieder herausfällt; während dieser Zeit wird das Holz in den Zellen mit dem

Dampfe in Berührung gebracht, der durch die im Deckel d

befindlichen Rinnen r von Zelle zu Zelle gelangt.

Um unedlen Hölzern das Aussehen edler Holzarten zu

verleihen, versucht man ersteren in geschickter Weise die charakteristische Textur

der letzteren zu geben. Für diesen Zweck benutzt R.

Noll in Minden (* D. R. P. Nr. 41710 vom 22. März 1887) entsprechend

bemusterte Walzen, welche erhitzt werden, um die Poren bezieh. Masern dem unedlen

Holze einzubrennen.

Die Herstellung der Cedernholzspiegel und -Poren auf Brettern aus anderem Holz kann geschehen

durch Aufdruck von Farbe mittels entsprechender Flächenmuster oder durch Einpressung

von Reliefmustern, wodurch die Vertiefung der Poren und Spiegel im Cedernholz

naturgetreu wiedergegeben wird. Die den Poren des Cedernholzes eigenthümliche

dunklere Farbe kann hierbei erhalten werden: durch Farbendruck beim Pressen, durch

Beizen nach dem Pressen oder durch angehende Verkohlung bezieh. Bräunung der

vertieften Stellen in der Weise, daſs die Reliefmuster beim Pressen eine Temperatur

erhalten, welche diese Wirkung bei den Hölzern ermöglicht. Die Muster können auf

Platten oder Cylindern angebracht werden, und ist die letztere Form für den

maschinellen Betrieb am besten geeignet. Die hohlen Cylinder M und M1

(Fig. 9

Taf. 22) sind entweder ganz oder durchbrochen und mit den Musterwalzen C und C1 versehen. Zur leichteren Auswechselung der Muster

sind diese auf besonderen Walzen und nicht direkt auf den Cylindern M und M1 angebracht. Auf den hohlen Zapfen m und m1 der letzteren sitzen Zahnräder, wodurch die

Drehung, welche die Walze M von einer auf ihrer Achse

befindlichen Riemenscheibe erhält, auf M1 übertragen wird. Die Heizung der Walzen soll durch

heiſsen Dampf erfolgen, welcher in die hohlen Zapfen m

und m1 geführt wird.

Das Condensationswasser flieſst nach einem Condensationstopf. Die Einrichtung der

Röhren und die Dichtung in den Zapfen ist die für Calander, Trockencylinder u.s.w.

übliche. Die untere Walze M liegt in den Schalen LL fest im Gestell G,

während die obere M1

mit ihren Lagern L1

L1 sich auf und nieder

bewegen läſst und den erforderlichen Druck mittels Feder oder Gewichte oder wie in

der Zeichnung durch Gummistücke gg und Stellschrauben

g1

g1 erhält.

Die zu bearbeitenden Bretter B liegen in einem Kasten

K, dessen Seitenwände für die verschiedenen Breiten

der Bretter verstellbar sind, und ruhen auf einer Unterlage, welche entweder mit dem

Gestell G direkt verbunden oder mit einem besonderen

Gestell versehen sein kann. Die Vorderwand K3 des Kastens K erhält

einen Schlitz, welcher durch einen Schieber so weit verschlossen wird, daſs nur zwei

Bretter durch denselben der Höhe nach gehen (in der Zeichnung ist der Schieber nicht

angegeben), damit gleichzeitig nicht mehr wie zwei Bretter vorgeschoben Werden

können.

Der Vorschub muſs folgende Bedingungen erfüllen: Die Anfangsgeschwindigkeit soll

möglichst gering und der Beginn des Schiebens eintreten, wenn die zwischen den

Walzen befindlichen Vorgänger den Schlitz in K3 verlassen. Die Geschwindigkeit an der Greifstelle

der Walzen soll möglichst nahe dem Walzenumfange liegen und das Ergreifen

stattfinden, wenn die Vorgänger eben losgelassen werden. Während die Bretter

zwischen den Walzen liegen, dürfen die ersteren nicht mehr vorgeschoben werden.

Da der Vorschub constant, nämlich gleich der Entfernung der Faſsstelle der Walzen vom Schlitz in K3 ist, und da auf der

Maschine verschiedene Brettlängen bearbeitet werden müssen, so muſs der Mitnehmer

für die Bretter verstellbar sein. Auch darf er bei seinem Rückgang die nachfolgenden

Bretter nicht nachtheilig berühren und beschädigen. Auf dem Zapfen m sitzt eine Curvenscheibe, in welcher das Röllchen h eines Hebels HH1 läuft und letzteren hin und her bewegt. Der Arm

H1 ist durch die

Stange F mit dem Hebel J

auf der Welle O verbunden., auf welcher gleichfalls der

Hebel N sitzt, an welchem sich die Stange P befindet. Diese faſst an die Lappen Q1 des Mitnehmers Q, dessen obere Greifer zwischen den Stäben T und T1 gehen. Q dreht sich

mit seinem Zapfen Q2 in

den Gleitstücken U, welche in Ausschnitten von T geführt werden. Zwei Stifte u und u1

bestimmen die Lage von Q gegen die Senkrechte. Macht

man u verstellbar, so wird die Stellung, in der die

Mitnahme der Bretter erfolgt, eine verschiedene sein. Je dicker die Bretter sind, um

so mehr müssen die Greifer von Q über die Stäbe T1 hervorragen und um

so senkrechter Q stehen. Die Verstellung von Q ist daher das Mittel zur Einstellung für verschiedene

Brettstärken. Der Stift u1 ist so gestellt, daſs, wenn Q an ihm liegt,

die Greifer sich unter der Oberkante der Stäbe T und

T1 befinden und die

Bretter auf denselben nicht berühren. Die Curve ist so geformt, daſs der Vorschub

die Stellung der Abbildung mit Nullgeschwindigkeit beginnt, dann sehr schnell wächst

und mit einer etwas gröſseren Geschwindigkeit wie die am Umfang der Walzen die

Greifstelle derselben trifft und jetzt wieder Null wird. Beim Rückgang schiebt der

Hebel zunächst die Lappen Q1 nach rechts, dadurch geht Q bis zum Stift

u1, so daſs die

Greifer unter T1

liegen, dann geht Q in dieser Stellung bis in die

äuſserste Stellung rechts und verharrt hier in Ruhe, bis die Bewegung nach links

beginnt. Durch dieselbe gelangt der Mitnehmer Q in die

gezeichnete Stellung, in welcher er die Bretter erfassen kann. In der Stange P sitzen verschiedene Löcher pp... für die verschiedenen Brettlängen.

Nagelmaschinen. Die zum Zusammennageln von Kisten bestimmte Maschine von T. Burlock de Forest in Birmingham (* D. R. P. Nr. 41540 vom 26. April

1887) besitzt wagerecht angeordnete seitlich gegen einander arbeitende

Nägeleintreiber zur Verbindung der Seitenbretter und gleichzeitig arbeitende von

oben niedergehende Eintreiber zum Aufnageln des Bodenbrettes. Der mittels Daumens

G (Fig. 10 Taf. 22) hebbare

Tisch H ist an den Leisten I senkrecht verschiebbar, während die die seitlichen Eintreiber a tragenden Schlitten J

durch Ansätze N mittels der Curven F von derselben Welle C in

Führungen A verschoben werden. Jeder Schlitten J trägt vier Eintreiber.

Von den Trommeln L her wird durch einen Führungskanal in

den Eintreibern ein Nageldraht b abgewickelt. Ein

Abschneider c, dessen vorderes Ende rückwärts

abgeschrägt ist, ist in diesem Kanal angeordnet; mit dem Abschneider bewegt sich

eine daran festsitzende Sperrfeder für den Vorschub der Nägel. Die hinteren Enden der

einzelnen Abschneider c sind durch eine Traverse e verbunden, und eine zwischen e und dem Ständer K liegende Feder f drückt die Abschneider c

aus den Kanälen der Eintreiber a etwas heraus.

Die Abschneider c an den Eintreibern a1 der Halter B sind oben durch die Traverse M verbunden. Durch eine mit M verbundene

Feder, die an eine Querverbindung zwischen B angreift,

werden diese Abschneider c etwas aus den Kanälen der

Eintreiber herausgedrückt. Sechs solcher oberen Eintreiber a1 sind in dem vorliegenden Falle

vorgesehen. Aehnliche Trommeln können zur Zuführung der Nageldrähte an den oberen

Eintreibern a1

angeordnet werden.

Den Rahmen zum Einstecken der Bretter und zum passenden Zusammenhalten derselben beim

Nageln zeigt Fig.

11 Taf. 22 perspectivisch. Derselbe besteht aus einem Bodenrahmen N mit aufrechten Leisten O, an welchen die Bretter auſsen gehalten werden, und mit Federn P, welche die Bretter an der Innenseite abstützen. Die

Querschiene Q unter dem Rahmen N kommt in eine Führungsnuth des Tisches H zu

liegen und hält den Einsteckrahmen nach der einen Richtung, während der in eine

Oeffnung eintretende Stift B den Rahmen nach der

anderen Richtung hin in der Lage hält, so daſs die Bretter sämmtlichen Eintreibern

passend gegenüber liegen. Das Bodenbrett der Kiste liegt oben auf den

Seitenbrettern.

Die Eintreiber wirken in der Weise, daſs sie die Endnägel der Nageldrähte b über das vordere Ende ihrer Kanäle vortreten lassen

und die Nagelköpfe dabei erfaſst halten. Bewegen sich die Schlitten J mit den Eintreibern a

dann gegen die Kiste, so werden die von a erfaſsten

Endnägel in die Kiste eingetrieben, zugleich werden durch die Berührung mit der

Kiste die Abschneider c in den Kanal zurückgestoſsen.

Diese, an den Eintreibern gerade geführt, stemmen sich zunächst gegen die

Kistenbretter und dann verschieben sich die Eintreiber mit den Nageldrähten längs

derselben. Kurz bevor die Nägel völlig eingetrieben sind, sind die Abschneider so

weit in die Kanäle zurückgetreten, daſs sie die Kanäle mit ihren breiteren Enden

fast ausfüllen und die Nägel dabei abtrennen.

Bei dem Vorgehen der Eintreiber treten die Sperrfedern jedesmal so weit zurück, daſs

sie hinter die Köpfe der nächstfolgenden Nägel fassen, die von den Eintreibern nach

ihrem Rückgang erfaſst werden. Vor dem Vollenden des Abschneidens sind die Nägel

bereits zum Theil eingetrieben. Die genaue Entfernung ihres Eindringens vor dem

Abschneiden läſst sich leicht durch die Wahl einer passenden Form und Länge der

Abschneider ändern.

Wenn die Eintreiber a auſser Berührung mit der Kiste

treten, so hebt der Daumen G auf der Triebwelle den

Tisch H mit der Kiste gegen die oberen Eintreiber a1. Diese treiben dann

in der gleichen Weise

die zur Verbindung des Bodenbrettes mit den Seitenbrettern nöthigen Nägel ein. Beim

Zurücktreten des Daumens G kommt der Tisch wieder in

seine Normalstellung und darauf wird die Maschine angehalten. (Vgl. 1887 264 * 319.)

Mg.