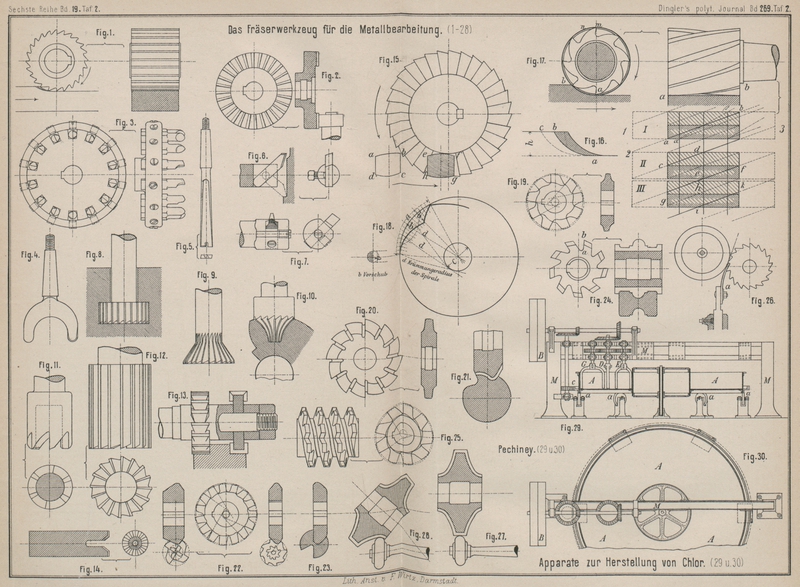

| Titel: | Das Fräserwerkzeug für die Metallbearbeitung. |

| Autor: | Pregél |

| Fundstelle: | Band 269, Jahrgang 1888, S. 10 |

| Download: | XML |

Das Fräserwerkzeug für die

Metallbearbeitung.

Mit Abbildungen auf Tafel

2.

Fräserwerkzeug für die Metallbearbeitung.

Im Metallarbeiter, 1888 Nr. 1 bis 25 S. 1 bezieh. bis S.

194, ist eine, den Mittheilungen des Technologischen

Gewerbemuseums in Wien nachgedruckte Abhandlung über Fräser für Metallbearbeitung von Prof. Carl Pfaff veröffentlicht, welche so viel des

Lehrreichen und Bemerkenswerthen bietet, daſs eine, wenn auch nur gedrängte

Wiedergabe derselben gewiſs willkommen erscheint.

Bei den hauptsächlichsten Werkzeugmaschinen wirkt das schneidende Werkzeug nur mit

einer schmalen Schnittkante in stetigem Eingriff und in ununterbrochener oder

absetzender Bewegung. Der Schneidstahl muſs die Arbeitsfläche so oft überlaufen, als

Späne abzulösen sind. Diese Wiederholung des Schnittes, welche dem Stahlvorschub

entspricht, erfolgt winkelrecht zur Schnittrichtung und erzeugt die Spandicke.

Mit Hilfe der selbstthätigen Steuerungsbewegungen einer Arbeitsmaschine wird die

Herstellung geometrischer Formen dadurch ermöglicht, daſs z.B. beim Drehen auf der

Drehbank ein Kreis längs einer geraden, kreisförmigen oder beliebig gekrümmten

Leitlinie sich bewegt, während beim Rundhobeln oder Rundstoſsen eine Gerade von

gleichbleibender Länge an einer kreisförmigen Leitlinie sich verschiebt.

Zusammengesetzte Formen können auf diesen Maschinen weniger leicht und nur mittels

Handsteuerung oder bei theilweiser Benutzung des Selbstganges nur bei öfteren

Umstellungen des Werkstückes oder Werkzeuges erhalten werden.

Dahingegen wird die Bearbeitung einer beliebigen Formfläche auf der Fräsmaschine nur

mittels einmaligen Ueberlaufens der Arbeitsfläche durch den kreisenden Fräser

erreicht, mag bei beliebig gestaltetem Formquerschnitt die Leitlinie gerade oder

gekrümmt sein, wenn nur kein Theil der Arbeitsfläche unterschnitten ist. Daraus

folgt, daſs mittels der selbstthätigen Bewegungen einer Fräsmaschine eine fast

unbegrenzte Menge sogar scheinbar unregelmäſsiger Formen herzustellen möglich ist.

Zudem stehen die einzelnen Schneidzähne eines Fräsers immer nur während eines

Theiles ihrer Bewegung im Eingriff mit dem Werkstück, was für die Schneiden, welche

sich unterdessen abkühlen, günstig ist; hierbei wird die Schnittwirkung nicht unterbrochen (Fig. 1).

Man unterscheidet einfache und zusammengesetzte Fräser mit angeschnittenen oder mit

eingesetzten Schneidzähnen, kreisende Fräser und stillstehende im kreisenden

Arbeitsstück wirkende, sowie ein-, zwei- und vielschneidige, mit geraden oder

schraubenförmig gewundenen Riffennuthen (Fig. 17). In Bezug auf

die Arbeitsweise bezeichnet man diese Werkzeuge als Mantelfräser (Fig. 1), wenn sie mit

ihrem äuſseren Umfange wirken, Stirnfräser (Fig. 2), wenn die

Schneiden in einer zur Drehungsachse winkelrechten Ebene arbeiten und als Hohlfräser

(Fig.

11), jene Stirnfräser, welche einen Kernzapfen am Werkstück stehen lassen.

Auſserdem hat man Formfräser (Fig. 19 bis 24) behufs

Herstellung von Zahnlücken in Rädern, Riffennuthen in Reibahlen, Fräsern u. dgl.

Werkzeugen, deren Schneiden sowohl am Umfange als auch an den Seitenflächen

angeordnet sind, daher ebenso als theilweise Stirnfräser gelten können. Endlich ist

noch der Fräszahn (Fig. 6 und 7), der Schlitzlochfräser

oder Langlochbohrer (Fig. 5), sowie der letzteren verwandte Gabelfräser (Fig. 4) zu erwähnen. Für

die richtige Wirkungsweise eines Fräsers müssen die folgenden Bedingungen erfüllt

werden.

Bei einer Umdrehung des Fräsers müssen alle Schneidkanten desselben gleichmäſsig zum

Angriff gelangen. Die einzelnen Fräserschneiden müssen jene für die Bearbeitung

eines Materiales erfahrungsmäſsig günstigsten Schneid- und Anstellungswinkel und

eine Gestalt erhalten, welche das Nachschleifen ermöglicht, auch die Zahnlücken eine

für die Aufnahme der abgelösten Späne zureichende Tiefe bekommen. Die

Vorschubrichtung einer Mantelfräse muſs der Schnittrichtung entgegenstehend sein

(Fig. 1

und 17).

Die aus Guſsstahl gefertigten Fräser, welche so viel als möglich ohne jegliches

Schmieden, sondern bloſs durch Abstechen und Abdrehen aus dem vollen Stab geformt

werden, erhalten ihre Schneiden mittels Einfräsen der Riffen auf besonderen

Fräsmaschinen. Durch das Härten geht aber die ursprüngliche genaue Form verloren,

der gehärtete Fräser hat sich verzogen, läuft unrund und weil einzelne vorstehende

Schneiden stärker zum Schnitt kommen, werden die Drücke ungleich, die Bewegungen

unruhig und stoſsartig, die Arbeit wird demzufolge unvollkommen ausfallen.

Durch das Nachschleifen mittels des Schmirgelrades wird nicht nur die richtige Form

der gehärteten Fräser wieder hergestellt, sondern es bietet das Schmirgelrad auch

noch das weitere Hilfsmittel, die Fräser sehr leicht in betriebsfähigem Zustande zu

erhalten.

Weil aber in früherer Zeit weniger das Einfräsen der Fräszahnlücken als das

Richtigstellen der gehärteten Fräser unüberwindliche Schwierigkeiten bereitete und

das Nachschleifen der Fräserschneiden nur höchst unvollkommen erfolgen konnte, so

war erst nach Einführung des Schmirgelrades bezieh. der Schleifmaschine sowie der Fräserfräsmaschinen die

Herstellung der Fräser in jener durch ihre Wirkungsweise bedingten genauen

Ausführung und zu einem wirthschaftlich entsprechend niedrigen Preis ermöglicht. Mit

der Schleifmaschine hängt demnach die Entwickelung der Fräsmaschine innig

zusammen.

Die Schneiden des Fräsers erhalten Schneidwinkel von 75 bis 90° und Anstellwinkel von

4 bis 15°. Die kleineren Schneidwinkel werden bei Schmiedeeisen und weichem

Guſseisen, die gröſseren Schneidwinkel bis 90° für Rothguſs angewendet, wobei im

Allgemeinen die Schneidwinkel der Fräszähne kleiner gehalten werden, als jene für

die entsprechenden Dreh- und Hobelstähle.

Die Schleiffläche des Fräszahnes stöſst an dessen Schneidfläche unter einem Winkel

von 60 bis 86°, an die Zuschärfungsfläche unter 20 bis 36°, so daſs ein mittlerer

Zuschärfungswinkel von 40 bis 50° erfolgt, während derselbe für Hobel- und

Drehstähle im Mittel 65° beträgt. Hierdurch wird ein öfteres Nachschleifen zulässig,

ohne eine ungebührliche Vergröſserung der Schleiffläche und eine Aenderung der

Schneidwinkel herbeizuführen. Anders verhält es sich mit der Bedingung, ob durch das

Nachschleifen der Fräserschneiden eine Veränderung der Querschnittsform des Fräsers,

seines Profiles gestattet ist.

Die Tiefe der Riffenfurche richtet sich nach der Länge des Eingriffsbogens der Fräser

und nach der Art der Spanbildung. Ein mit dem halben Umfange in zähes Material

eingreifender Fräser erfordert bei rollender Spanentwickelung eine tiefere Furche

als eine solche mit geringem Eingriff und abbröckelndem Span. Je offener die

Zahnlücke und je weniger die Schneidfläche unterschnitten ist, desto weniger wird

Verstopfung der Lücken zu befürchten sein.

Fräszähne mit radial stehender Schneidfläche geben bei kleinem Schneidwinkel günstig

gestaltete Zahnlücken. In Erwägung, daſs die Fräser im Verhältniſs zu ihren

Durchmessern arbeiten, erhält man für die Mantelfräser 24 bis 26 als ziemlich

beständige Anzahl der Schneidkanten.

Die Vorschubbewegung soll dem Schnittgang hauptsächlich aus dem Grunde

entgegengerichtet sein, weil in diesem Falle der Schnittdruck mit der Spandicke vom

Beginn des Eingriffes allmählich von Null ansteigt und an der Auslaufstelle den

gröſsten Werth erhält, während bei umgekehrter Vorschubbewegung die Schneidkante

sich ins Werkstück förmlich einhakt, den Span an seiner gröſsten Stärke anfaſst und

dadurch einen unruhigen, stoſsenden Gang hervorruft. Der Spanquerschnitt eines

Mantelfräsers hat die Form eines spitz auslaufenden Bogendreieckes (Fig. 16), doch ist bei

vielen Fräsern Schnittrichtung und Vorschub durch Zweck und Zahnform mitbedingt,

weshalb rechts- und linksschneidende Fräser gebraucht werden. Sind die Riffen eines

Mantelfräsers nicht gerade und parallel zur Drehachse (Fig. 1), sondern nach einem steilen

Schraubengewinde geformt (Fig. 17), so können

solche sogen. Spiralfräser im Gegensatz zum geraden Mantelfräser mit gröſserem

Vorschub und höherer Schnittgeschwindigkeit aus dem Grunde arbeiten, weil der

Spannungszustand in der Maschine in Folge des ununterbrochenen Eingriffes je eines

Fräszahnes gleichmäſsiger wird. Hierdurch werden die elastischen Biegungen der

arbeitenden Theile vermieden, die sonst eine stetig bleibende, richtige Lage

derselben stören müſsten.

Die Erklärung dieses Umstandes ergibt sich leicht aus der beigegebenen Fig. 16, in

welcher a die Angriffsstelle, b den Auslauf und h die Höhe der abzulösenden

Materialschicht bedeutet. Ein Fräser mit gerader Schneide würde in der Art

angreifen, daſs dessen winkelrecht zur Bildebene stehende Schnittkante nur in a oder am Schnittende nur in b steht. Hiergegen wird eine spiralig gewundene Schnittkante, wegen der

Steigung derselben gleichzeitig in a und b stehen. Dadurch wird der von der Spandicke abhängige

Schnittdruck nicht nur gleichmäſsiger mit seinem Mittelwerthe, sondern auch

ununterbrochener auf eine einzelne Schneidkante wirken. Wäre der Cylinderfräser

beispielsweise ebenso lang angenommen, als das Arbeitsfeld breit ist, und die

Schichtenhöhe h oder die Steigung so bemesssen, daſs

die Zahntheilung mit dem Bogen ab zusammenfiele, so

müſste der Punkt a bei der ferneren Drehung der

Schneidkante noch einen relativen Bogenweg ac

zurücklegen, welcher länger als ab und zwar annähernd

ab + bc ist.

Besser wird dieser Schnittvorgang durch das Diagramm Fig. 17 veranschaulicht,

indem die abgewickelten Schneidkanten des Spiralfräsers derart über die

abgewickelten Spanflächen gelegt sind, daſs die Schnittkante ab gerade im Punkt a ein- und in b austritt, also diese Kante im Augenblick des vollen

Eingriffes I steht, während nach weiterer Drehung II die halben Eingriffskanten cd und ef sich zur gleichen Eingriffslänge

cd + ef = ab ergänzen, wie im Diagramm III gh + ik ebenfalls gleich ab ist.

Um den ununterbrochenen Eingriff für schmälere Arbeitsstücke zu sichern, müſste die

Zahntheilung der Fräser bei gleichbleibender Steigung kleiner gemacht werden. Je

gröſser der Steigungswinkel der Riffen ist, desto gröſser kann aber die Zahntheilung

der Fräser gemacht werden, wie dies die strichpunktirte Linie αβ im Diagramm I (Fig. 17) für

das schmälere Werkstück zeigt. Es müſsten demnach für verschiedene Arbeitsbreiten

auch entsprechende Spiralfräser vorgesehen sein.

Damit man aber mit einer mäſsigen Anzahl Fräser auskomme, muſs man ein

verhältniſsmäſsig schmales Arbeitsstück als Grundlage für die Herstellung eines

gewundenen Fräsers annehmen, alsdann wird mit einem solchen entsprechend langen

Fräser ohne weiteres die Bearbeitung eines breiteren Werkstückes thunlich, indem

statt zwei nachher drei Kanten in gleichzeitigen Eingriff treten, wie 1, 2, 3 im Diagramm I

(Fig. 17)

es ausweist.

Zweckmäſsig ist es, den Spiralfräsern eine möglichst groſse Theilung und einen

starken Steigungswinkel zu geben und da es nicht von Vortheil ist, die

Schnittleistung auf mehrere Schneiden zu vertheilen, so lange ein ununterbrochen

gleicher Schnitt mit einer Schneide gemacht wird, so werden mit der geringeren

Zähnezahl die Lücken gröſser und die Schneiden leichter nachzuschleifen sein.

Der scheinbare Widerspruch, daſs durch Vertheilung einer gleich groſsen

Schnittleistung auf zwei Zähne, die Arbeitsanstrengung eines Zahnes doch nur halb so

groſs sei, die gröſsere Zähnezahl demgemäſs keinen Nachtheil einschlieſst, erklärt

sich aus der stärkeren Abnutzung der Schneidkanten, welche von der Anzahl der

Eingriffe stärker als von der Spandicke beeinfluſst wird.

Eine wirksame Vermehrung der Schneiden eines Spiralfräsers könnte also nur durch eine

Vergröſserung des Fräserdurchmessers erfolgen, was aber wegen der dadurch bedingten

kleineren Umdrehungszahl und bei gleichem Schnittdruck für die Antriebstheile der

Fräsmaschine nur ungünstig sein kann, weil durch eine Vergröſserung des Hebelarmes

der Schnittkraft sämmtliche Drehmomente in der Maschine zunehmen müssen. Wenn aber

bei dem Spiralfräser eine möglichste Verkleinerung der Zähnezahl angestrebt wird, so

muſs im Gegentheil bei einem Fräser mit geraden Zahnriffen (Fig. 1) die Zähnezahl

vergröſsert, die Theilung vermindert werden, um die Spannungsunterschiede während

des Schnittes durch Vermehrung der Eingriffskanten thunlichst auszugleichen. Bei

zusammengesetzten Fräsern (Fig. 13) werden die

Zahntheilungen der einzelnen Fräserscheiben gegen einander versetzt.

Der Stirnfräser (Fig.

2 und 15) ergreift den Span in seiner ganzen Dicke und mit voller

Geschwindigkeit mittels der Schnittkanten am Fräserumfang, was in Verbindung mit dem

gröſseren Vorschub eine unansehnliche und rauhe Arbeitsfläche veranlaſst. Schon aus

diesem Grunde werden Stirnfräser seltener angewendet; doch sind auch Stirnfräser

gegenüber Mantelfräsern für die Bearbeitung ebener Flächen deshalb ungünstiger, weil

ihr Durchmesser stets gröſser sein muſs als die Breite des Arbeitsfeldes. Wenn aber

das Werkstück bei sonstigen groſsen Längenabmessungen auch breit wird, so kann ein

Mantelfräser nicht gut gebraucht werden, weshalb dann ein Stirnfräser in Anwendung

tritt.

Messerstirnfräser (Fig. 3) werden von 300mm Durchmesser

aufwärts gemachtVgl. Bement 1888 267

* 249..

Die Anzahl der eingesetzten Schneidstähle einer guſseisernen Scheibe soll so groſs

sein, daſs mehrere Schneiden gleichzeitig zum Schnitt gelangen. Die Stähle werden in

cylindrisch gebohrte Löcher eingepaſst und mittels Stellschrauben gehalten, die sich

an eine kleine Abflachung des Einsatzstückes anlegen. Diese Einrichtung hat aber den

Nachtheil, daſs das

Wiedereinbringen der behufs Nachschleifens ausgehobenen Schneidstähle sehr schwierig

und die ursprüngliche richtige Lage der Schneidkanten schwer zu erlangen ist. Besser

ist jedenfalls die Anordnung von offenen, viereckigen Zahnschlitzen, welche durch

einen warm aufgezogenen schmiedeeisernen Ring (Fig. 3) abgeschlossen

werden und die Stellschrauben für die Befestigung der vierkantigen Messer

enthalten.

Die UmständlichkeitIst mit Hilfe einer Richtplatte sehr einfach. (A. d. R.) der

Richtigstellung der Messer eines Stirnfräsers gab Veranlassung zur Beschränkung bis

auf zwei Schneiden eines sogen. Gabelfräsers (Fig. 4), wobei manchmal

die Gabeln gelenkig ausgebildet sind, um den Arbeitskreis zu regeln. Da sich aber im

Allgemeinen die Abnutzung der Schneiden nach der Gröſse der hergestellten

Arbeitsfläche richtet, so wird bei einem zweischneidigen Fräser wohl das

Nachschleifen leichter, dafür aber wegen der erfolgten stärkeren Abnutzung dasselbe

öfters wiederholt werden müssen. Naturgemäſs wird das eben Erwähnte für den

einschneidigen Fräszahn (Fig. 6 und 7) nur mit dem Anspruch

auf noch geringere Leistungsfähigkeit Geltung haben.

Weil aber sowohl die Schnittgeschwindigkeit als auch die Vorschubbewegung begrenzt

ist, so wird der einschneidige Fräszahn bei Bearbeitung ebener Schlüsselflächen an

Rothguſsgegenständen, an welchen die höchste Schnittgeschwindigkeit zulässig ist,

vortheilhafte Verwendung finden. Immerhin wird der Fräszahn überall dort für

Bearbeitung anderer Metalle gebraucht, wo die Mittel zur Schärfung und

Richtigstellung gewöhnlicher Fräser fehlen.

Der Schlitzfräser oder der sogen. Langlochbohrer (Fig. 5) wirkt mit seinen

Kanten am äuſseren Umfange, indem der kreisende Fräser eine Querverschiebung gleich

der Länge des Schlitzes macht und an jedem Hubende in das Material vorrückt. Bei

ebenem Schlitzboden an Keilnuthen werden die Schneiden der Stirnseite in der Mitte

ausgehöhlt und besorgen dieselben demgemäſs nur die Glättung des Schlitzbodens. Die

Leistung eines Langlochbohrers kann, den schwachen Abmessungen entsprechend, nur

gering sein.

Rascher kann die Ausarbeitung von Keilnuthen und Schraubenschlitzen mittels Fräsern

erfolgen, die zugleich am Mantel und an der Stirnseite Fräszähne besitzen (Fig. 12, 8 und 9). Hierbei

wird in einem vorgebohrten Loch der Fräser bis an den Schlitzboden angesetzt und

alsdann seitlich mit dem entsprechenden Vorschub bis zur Schlitzvollendung

weitergeführt. Die Hauptarbeit leistet der Mantelfräser, während wieder der

Stirnfräser nur den Boden zu glätten hat. Zur Ausgleichung der Schnittspannung ist

eine Windung der Furchen nicht erforderlich, weil der Mantel mit seinem halben

Umfang arbeitet und daher viele Schneiden im gleichzeitigen Eingriff stehen, nur

muſs für genügende Entfernungen der Späne, durch starken Zufluſs von Sodawasser bei

Schmiedeeisenbearbeitung oder durch tiefe Zahnlücken bei Guſs vorgesorgt sein. In

ähnlicher Art wird das Ausarbeiten der Zahnlücken an Stirnrädern mit angegossenen

Seitenborden durch Fräser (Fig. 10) besorgt, doch

steht ihre Leistung den Scheibenfräsern schon wegen ihrer ungünstigen Angriffsweise

und den schwachen Abmessungen nach.

Ein kleiner Kegelfräser zum Ausarbeiten der Schneiden für das Andrehen der

Körnerspitzen ist in Fig. 14 dargestellt.

Selten werden Hohlfräser (Fig. 11) angewendet, die

in ihrer nach innen erweiterten Höhlung den stehengebliebenen Kern des Werkstückes

aufnehmen. Dieselben wirken als Stirnfräser mit dem am äuſsersten Ringrand

eingearbeiteten Fräszähnen. Auch werden manchmal auf gemeinschaftlicher Spindel

Verbindungen von Mantel- und Stirnfräsern (Fig. 13) für Herstellung

von Leisten u. dgl. zusammengestellt.

Die ausgedehnteste Verwendung findet jedoch der Form- oder Profilfräser zum

Ausarbeiten der Lücken an Zahnrädern, Reibahlen, Spiralbohrern und der Fräser selbst

(Fig. 19

bis 24). Bei

diesen Fräsern sind die Schneidkanten nicht nur am äuſseren Umfang, sondern auch an

den Seitenflächen, entweder mit gleichbleibender oder nach der Nabe zu auslaufender

Tiefe der Riffenfurchen versehen. Jedes Nachschleifen wird nicht nur den Durchmesser

des Fräsers verkleinern, sondern auch die Form der Querschnittsfläche derart

verändern, daſs der Fräser für bestimmte Arbeiten mehr oder weniger unbrauchbar

wird, ein Umstand, der den Werth der Formfräse sehr beeinträchtigen muſs, sofern

nicht durch besondere Verfahren die Unveränderlichkeit der Querschnittsform

ermöglicht wird.

Während bei dem cylindrischen Mantelfräser (Fig. 1 und 17) die geraden oder

gewundenen Riffenfurchen mittels eines kleinen kegelförmigen Schneidfräsers auf

besonderen Fräsmaschinen derart eingearbeitet werden, daſs die unerläſsliche Senkung

der Rückenfläche des Fräszahnes gegen die Schneidfläche des Nachbarzahnes die Lücke

bildet und das Nachschleifen hauptsächlich auf dem äuſsersten Theil dieser

Rückenfläche, der sogen. Zuschärfungsfläche vorgenommen wird, würde dieses

Schleifverfahren, auf Formfräser angewendet, ihre Querschnittsgestalt unbedingt

beeinflussen.

Wenn aber bei der ersten Herstellung eines Formfräsers, dessen Querschnittsprofil als

Erzeugende, nicht im Kreise um die Drehungsachse, sondern nach wellen- oder

spitzbogenförmigen Leitlinien von gleichartiger Eintheilung (Fig. 18) derart geführt

wird, daſs die Ebene des erzeugenden Querschnittes stets durch die Drehungsachse

geht, dabei aber normal zu dem entsprechenden Element der Leitlinie steht, wird ein

sogen. hinterdrehter Körper gebildet, der sich zu einem Formfräser eignet, sobald

der kürzere Theil eines solchen Spitzbogens, je eine Lücke bildend, entfernt

wird.

Wird das Nachschleifen nur an der vorderen Schneidfläche a,

b (Fig.

24) vorgenommen, so wird ein Formfräser mit gleichmäſsig sinkendem

Radialprofil von beständiger Gleichheit erhalten. Um aber die erforderliche Schärfe

der Schneide zu erzielen, muſs von der Schneidfläche mittels Schleifens viel mehr

abgezogen werden, als dies beim Schleifen auf der Zuschärfungsfläche m, n (Fig. 17) der Fall zu sein

brauchte.

Deshalb kommt es bei Herstellung von hinterdrehten Formfräsern (Fig. 19, 20 und 24) wesentlich darauf an,

die nutzbare Länge eines Zahnes im Verhältniſs zur Lücke möglichst groſs zu machen,

weil hierdurch die längere Dauer der Formfräser mitbedingt wird. Die durch das

Hinterdrehen gebildeten krummen Linien sind bei Exenter- und Kurbelschleifenbewegung

cyclische Curven (die punktirte Wellenlinie Fig. 18), während die

durch Verbindung von Rädertriebwerken mit Nuthscheiben gegebene Hubbewegung des

Querschlittens als Begrenzung archimedische Spiralen ergibt, die in so viel

Spitzbogen (Fig.

18) vertheilt ist, als Fräszähne vorhanden sind; demnach muſs der

Quersupport mit dem Schneid stahl einer zum Hinterdrehen von Fräsern eingerichteten

Drehbank so viel Hubbewegungen während einer Umdrehung der Frässcheibe machen, als

Fräszähne entstehen sollen.

Bei gleichzeitiger und gleichmäſsiger Längsverschiebung des Supportschlittens

entsteht in gleicher Weise ein hinterdrehter Schneckenradfräser (Fig. 25).

Durch das Schleifen mittels des Schmirgelrades wird nicht nur eine Richtigstellung

der beim Härten entstandenen Ungenauigkeiten, sondern hauptsächlich die Erhaltung

der Fräserschneiden in betriebsfähigem Zustande erreicht, deshalb muſs bei der

Neuherstellung der Fräser so viel an Material für das Richten, namentlich am Zapfen

und in Bohrungen, zugegeben werden, damit die gewünschte Abmessung durch das

Schleifen auch ermöglicht werde.

Die durch das Härten hervorgerufenen Abweichungen bestehen im Hohl werfen und

Verbiegen langer Zapfenfräser, im Werfen, Unrundwerden von Scheibenfräsern und in

Aenderungen der Querschnittsgestalt. Mag nun das Richten wie immer erfolgen, so muſs

doch stets die geometrische Achse des Fräsers mit jener der Treibspindel unbedingt

übereinstimmen. Zum Nachschleifen bedient man sich geeigneter Schleifmaschinen,

deren rasch kreisendes Schmirgelrad entweder fest oder in einem beweglichen Rahmen

gelagert ist, längs welchem in gezwungener Führung der stillstehende Fräser

angehalten wird. Der Aufspanndorn der Fräser erhält gegen die Achse der

Schleifscheibe eine solche Lage (Fig. 26), daſs die

Tangente an dem Umfang des Schleifrades in der Angriffsstelle mit der beabsichtigten

Schleiffläche zusammenfällt. Durch Drehung der Fräser um eine Theilung und

Feststellung der Lage mittels einer Zahnfeder wird durch Wiederholung jeder Zahn

derart nachgeschliffen, daſs alle Zahnschneiden gleich weit von der Drehungsachse

abliegen, während der Durchmesser der Schleifscheibe so bemessen sein muſs, daſs in

jeder Einstellung immer nur ein Zahn angegriffen wird, der Nachbarzahn aber an der

Schleifscheibe frei vorbeigeht.

Weil die Abnutzung des Schneidzahnes an der Rückenfläche am stärksten auftritt,

hinterdrehte Formfräser aber nur auf der vorderen Schneidfläche abgeschliffen werden

dürfen, so muſs zur Herstellung einer entsprechenden Schärfe der Schneidkante viel

Material abgeschliffen werden, was allerdings ein Nachtheil dieser Formfräser

ist.

Vortheilhafter ist es, nicht hinterdrehte Formfräser an ihren Rückenflächen

nachzuschärfen (Fig. 27 und 28), wobei die

Schleifscheibe nach einer dem Fräserprofil entsprechenden Lehre längs des Fräszahnes

vorbeigeführt wirdUeber Fräsen (vgl. Bouhey 1884 252 * 498. W. Lorenz

1882 244 408). Ueber Fräser-Fräsmaschinen (vgl.

Brown und Sharp 1878 229 * 511. Greenwood und Batley 1879

231 * 104. Kendall

und Gent 1884 252 * 314. Bonnaz 1886 261 *

286. P. Huré 1887 263 *16. Heilmann, Ducommun und

Steinlen 1887 265 * 254. Smith und Coventry 1887 265 * 484. Oerlikon 1887 266 * 72. Bouhey

1888 268 * 103).Ueber neuere Fräsmaschinen (vgl. 1886 261 * 286.

1887 265 * 481 und 1888 268 * 103).Ueber Drehbänke zum Hinterdrehen (vgl. J. Reinecker 1883 250 * 443).Ueber Fräser-Schleifmaschinen (vgl. Reinecker

1886 260 * 113. Brown und

Sharp 1886 261 * 157. Kreuzberger 1880 237

* 22)..

Pregél.

Tafeln