| Titel: | Neuerungen im Hüttenwesen. |

| Autor: | Kt. |

| Fundstelle: | Band 269, Jahrgang 1888, S. 392 |

| Download: | XML |

Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes S. 289

d. Bd.)

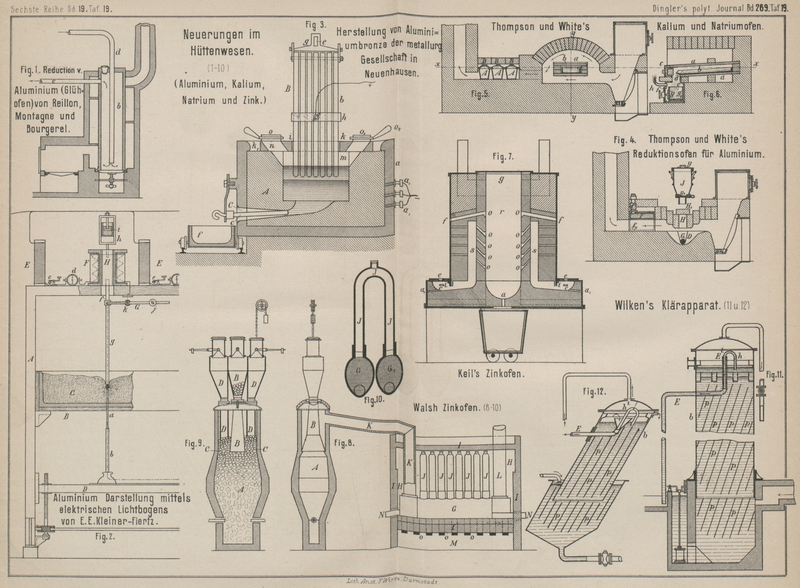

Mit Abbildungen auf Tafel

19.

Neuerungen im Hüttenwesen.

Aluminium bezieh. Natrium und Zink.

Da die Aluminium haltigen Mineralien in der Natur sehr verbreitet sind und das

Aluminium als reines Metall wie auch als Legirung immer gröſsere Bedeutung in der

Industrie gewinnt, wie neuerdings in der Eisenerzeugung zur Erzielung sehr dichten

Materiales (vgl. Engineering and Mining Journal, 1887

S. 109), so wendet sich das Interesse der Erfinder immer von Neuem der Darstellung

dieses Metalles zu. Die Franzosen Reillon, Montagne und

Bourgerel stellen aus der Thonerde mit Hilfe von

Kohlenstoff und Schwefelkohlenstoff bei einem geeigneten Hitzegrade

Schwefelaluminium dar, welches dann zwischen Roth- und Weiſsglühhitze mit

Kohlenwasserstoffgasen behandelt wird, wodurch es seinen Schwefel abgibt und reines

Aluminium zurückbleiben soll.

Zur Erzeugung des Schwefelaluminiums wird zunächst die bereits bekannte Thonerde

haltige Kohle erzeugt, indem 100 Gewichtstheile Thonerdepulver und 40 Gewichtstheile

pulverisirter Kohle oder Ruſs unter Zusatz einer hinreichenden Menge beliebigen

Oeles, oder Thonerdepulver mit Theer zu einem dichten Teige angemacht werden und

diese Masse behufs Zersetzung des Oeles oder Theeres in geschlossenen Gefäſsen aus

Thon oder Metall bei lebhafter Glühhitze calcinirt wird. Auf diese Weise erhält man

eine zusammenhängende feste Masse von Thonerde haltiger Kohle, welche nach dem

Erkalten zu kleinen Bruchstücken zerkleinert wird. Diese werden dann in ein Gefäſs

b gebracht (Fig. 1), welches dem

vorher benutzten ähnlich und mit zwei Oeffnungen zur Aufnahme von Röhren oder

röhrenförmigen Ansätzen versehen ist.

Die eine dieser Röhren (d) dient dazu, einen Strom von

gasförmigem Schwefelkohlenstoff dem Inhalte der Retorte bezieh. des Gefäſses so

lange zuzuführen, bis die beabsichsigte Reaction vollendet ist, während das sich

hierbei entwickelnde Kohlenoxydgas durch die andere Röhre e abgeführt und aufgefangen wird.

Die chemische Formel der Umwandlung von Thonerde in Schwefelaluminium ist:

2Al2O3 + 3C + 3CS2 = 2Al2S3 + 6CO.

Die Reduction des Schwefelaluminiums, welches bereits früher als Ausgangsproduct zur

Aluminiumgewinnung von Niewerth vorgeschlagen wurde,

geschieht durch Kohlenwasserstoffgas, insbesondere durch dasjenige

Kohlenwasserstoffgas, welches bei der Destillation der Steinkohle entsteht.

Die Zersetzung des Schwefelaluminiums kann nun gleichfalls in dem in Fig. 1 dargestellten

Apparate erfolgen, indem dann der Kohlenwasserstoff durch Röhre d eintritt und der sich bildende Schwefelwasserstoff

und Schwefelkohlenstoff durch e abgeleitet werden,

während Aluminium in reinem Zustande in der Röhre zurückbleibt.

Im Gegensatze zu diesem chemischen Verfahren schlägt Dr. E.

C. Kleiner-Fiertz in Zürich ein Verfahren nebst einem Apparate zur

Herstellung von Aluminium oder anderen Leichtmetallen aus ihren

Doppelfluorverbindungen und einem Alkali mit Hilfe des elektrischen Lichtbogens vor.

Das Wesentliche dieses Verfahrens besteht darin, daſs sowohl das Schmelzen wie auch

das Zersetzen der Masse ohne äuſsere Erwärmung durch

den elektrischen Lichtbogen zwischen den, in der pulverisirten Masse eingebetteten

Elektroden erfolgt, wobei sich das Leichtmetall an der negativen Elektrode

abscheidet und das Doppelfluoralkali des Rohmateriales aus der Behälterauskleidung

regenerirt wird.

Zur Herstellung, insbesondere von Aluminium, wird in der Regel der natürliche

Kryolith verwendet. Die Verbindung der Masse mit den Chloriden von Alkalien, wie sie

von Lossier in Genf vorgeschlagen ist, wird dabei

ausdrücklich vermieden. Es kommt nämlich nicht darauf an, das Bad zu einem besseren

elektrischen Leiter zu machen. Vielmehr ist es zweckmäſsig, in dem Bade einen

gewissen Widerstand aufrecht zu erhalten, der für den Erfolg des Verfahrens

wesentlich ist. Auch findet, wie bereits bemerkt, eine äuſsere Erhitzung des

Gefäſses, um die Masse in demselben flüssig zu erhalten, nicht statt. Die Zersetzung

wird durch den zwischen den Elektroden entstehenden Lichtbogen bewirkt, der die

Masse schmilzt; eine Trennung der Elektrode durch eine Scheidewand wird nicht

vorgenommen, ebenso wenig wie nach den chemischen Vorgängen Vorkehrungen zur

Abführung des Fluors getroffen werden brauchen. In gleicher Weise wird die Anwendung

von Aluminiumsilicat oder eines Silicium enthaltenden Stoffes als Fluſsmittel oder

zur Bekleidung der Anode vermieden. Das nach dem Verfahren hergestellte Aluminium

oder andere Leichtmetall sammelt sich in metallischen Kügelchen um die negative

Elektrode an dem Boden des Bades, wodurch vermieden wird, daſs sich das frei

werdende Fluor mit dem ausgeschiedenen Aluminium wieder verbindet.

Fig. 2 zeigt

den zu dem vorliegenden Zwecke construirten Apparat.

Das Gestell A dient zum Tragen des mit Bauxit u.s.w.

ausgefütterten Behälters B. Die Halter b der negativen Elektroden a sitzen auf einem in senkrechter Richtung durch Schnecke und Schneckenrad

verstellbaren Brette D. Der Strom von der

Elektricitätsquelle geht zuerst durch die Widerstandsspule E, dann nach dem Schalter e, dem Indicator

d, der Spule F und von

hier zu dem bei k drehbar gelagerten Hebel G und dem Halter f der

positiven Elektrode g. Der Halter f ist an einem Solenoid H

befestigt, an dessen oberem Ende ein Rahmen oder eine Stange h angebracht ist, die einen Kolben i trägt,

welcher sich in einem

Cylinder J lose auf und ab bewegen kann. Der Cylinder

ist an der Wand oder dem Gestelle des Apparates befestigt und mit Wasser oder einer

anderen Flüssigkeit gefüllt, in welche der Kolben eintaucht. Der Zweck dieser

Anordnung ist, die Bewegung des Solenoides H und der

damit verbundenen Elektrode g (wenn eine solche

Bewegung überhaupt eintritt) zu verlangsamen; diese Wirkung wird durch das

adjustirbare Gewicht j auf dem Hebel G unterstützt. Auf diese Weise kann ein gleichmäſsiger,

ruhiger Lichtbogen erhalten werden; die Stromstärke wird so regulirt, daſs die Masse

gerade noch flüssig erhalten wird. Ist die Zersetzung der Doppelfluorverbindung an

einem Paare Elektroden beendet, so wird der Strom bei e

unterbrochen und die Masse abkühlen gelassen, worauf sie zerkleinert und das

metallische Aluminium u.s.w. davon getrennt werden kann.

Eine besondere Intensität und Quantität des Stromes dürfte für den Erfolg des

Verfahrens sehr wesentlich sein. Vor Allem muſs darauf gesehen werden, daſs die zur

Darstellung des Aluminiums verwendete Doppelfluorverbindung von Natrium und

Aluminium frei von Eisen, Schwefel und anderen bekannten, das Verfahren

beeinträchtigenden Substanzen ist. Da nach der Abscheidung des Aluminiums eine

Doppelfluorverbindung von Natrium in der Masse übrig bleibt, so dürfte sich hieraus

durch Zusammenschmelzen mit reiner Thonerde oder Bauxit wieder das ursprüngliche

Rohmaterial herstellen lassen.

Die Schweizerische Metallurgische Gesellschaft in Neuhausen, welche einen Apparat

(vgl. Illustrirtes österreichisch-ungarisches

Patentblatt, 1887 S. 194) angibt, der zur Herstellung von Aluminiumbronze

benutzt werden soll, arbeitet wie Cowles mit einem

starken elektrischen Strome. Der Apparat hat zum positiven Pole ein Bündel B von Kohlenstäben b,

während flüssiges Kupfer am Boden eines Kohlentiegels A

den negativen Pol bildet. Zur Ermöglichung eines continuirlichen Betriebes befindet

sich am Boden des Tiegels der Auslauf oder das Abstichloch C, welches mittels Kohlenstabes c

verschlossen wird.

Fig. 3 zeigt

den Apparat im Längsschnitte, nur das Kohlenbündel B

ist nicht im Schnitte gezeichnet.

Ein auf dem Boden isolirt aufliegender oben offener Kasten a aus Eisen oder anderem Metalle wird mit einer starken Ausfütterung A von Kohlenplatten versehen, welche unter sich durch

einen Kohlenkitt verbunden werden. Dieser Verbindungskitt kann beispielsweise Theer,

Zuckersyrup oder Fruchtzucker sein. Der das Bassin A

umschlossen haltende Kasten a soll auch gut leitend

sein; will man eine sehr günstige Leitungsfähigkeit erzielen durch innigste

Berührung der äuſseren Bassin-Kohlen wände mit der Innenwand des Kastens a, so wird derselbe um den Kohlentiegel A herum gegossen, um durch das Erkalten die innigste

Berührung mit der Kohle zu erzielen.

Im Kasten a befinden sich eine Anzahl Stifte a1 aus Kupfer, welche

den negativen

elektrischen Strom mit geringstem Widerstände nach innen zum Bassin A führen. In dieses taucht die genannte positive

Elektrode B, deren einzelne Kohlenstäbe entweder auf

einander gelegt oder mit Zwischenräumen versehen sind, welche dann mit leitendem

Materiale (Kupfer oder weicher Kohle) ausgefüllt sein müssen.

Am oberen Ende sind die Kohlenplatten b durch das

Rahmenstück g zusammengefaſst, dessen Oese e zum Einhängen in eine Kette dient, mittels welcher

das Kohlenbündel B eingestellt (d.h. in seine Stellung

gebracht) und höher oder tiefer gestellt werden kann. Das die Peripherie des

Kohlenbündels umschlieſsende Rahmenstück h ist mit den

nöthigen Klemmvorrichtungen, wie Schrauben u. dgl. zur Fixirung des positiven Kabels

versehen.

Mit Ausnahme eines für die senkrechte Bewegung des Kohlenbündels nöthigen Spielraumes

i wird die Oeffnung des Bassins B durch Graphitplatten k

überdeckt, worin einige Oeffnungen n zur

Materialeinführung sind. Entsprechend diesen Oeffnungen n sind an den Seitenwänden des Bassins nöthigenfalls auch die Aussparungen

m. Diese Kanäle m n

dienen auch für die Ableitung der sich im Bassin entwickelnden Gase. Die mit einer

Einfassung o1 sammt

Griff o2 versehenen

beweglichen Platten o dienen zum Zudecken der Löcher

n während der verschiedenen Phasen des

Schmelzprozesses. Zwischen der Graphitplatte k und dem

Rande des Kastens a ist eine Ausfüllung k1 von

Holzkohlenpulver.

Zum Beginne der Operation bringt man zuerst Kupfer, und zwar vortheilhafter Weise in

zerkleinertem Zustande in das Bassin A; das

Kohlenbündel B wird hierauf dem Kupfer entgegen

gebracht, der Strom geht durch das Kupfer und bringt dasselbe zum Schmelzen. Sobald

das als negativer Pol dienende Bad aus flüssigem Kupfer vorhanden ist, bringt man

auch Thonerde in das Bassin und hebt das Bündel B noch

etwas höher. Nun geht der Strom durch die Thonerde, welche schmilzt und sich

zersetzt. Der Sauerstoff geht an die Kohle b und

verbrennt dieselbe, so daſs Kohlenoxydgas aus dem Bassin entweicht. Das Aluminium

scheidet sich aus seiner Sauerstoffverbindung ab und geht ans Kupfer, so daſs direkt

Aluminiumbronze erzeugt wird. Man speist nun das Bassin ganz nach dem Fortschreiten

der elektrolytischen Metallgewinnung weiter, und zwar stetig oder mit

Unterbrechungen, sowohl mit Kupfer als mit Thonerde.

Das Kohlenbündel muſs, wie bereits erwähnt, entsprechend dem Widerstände höher oder

tiefer gestellt werden. Diese Höhenregulirung kann übrigens auch automatisch

stattfinden, indem man die das Kohlenbündel B tragende

Kette z.B. mit einem reversibleu-dynamoelektrischen Motor (der vom Ampèremeter aus

regulirt wird) in Verbindung setzt, Welcher als elektrischer Regulator wirkt.

Zum Ablassen der angesammelten flüssigen Aluminiumbronze wird die mit Kohle ausgefütterte

Blockform l unter das sogen. Stichloch C gebracht und der Kohlenstab c so lange aus dem Stichloche entfernt, bis die Form gefüllt ist.

Bekanntlich findet bei der Darstellung des Aluminiums aus Kryolith oder anderen

Halogensalzen mittels Natriums, dem alten Deville'schen

Verfahren, eine so stürmische Einwirkung statt, daſs der Vorgang einen

explosionsartigen Charakter trägt und der ganze Apparat oder Ofen erzittert. Diesem

Uebelstande wollen Thompson und White (D. R. P. Nr.

42578 vom 26. Juli 1887) dadurch abhelfen, daſs sie eine Mischung der genannten

Salze mit dem metallischen Natrium bewerkstelligen, sobald letzteres seinen

Schmelzpunkt erreicht hat. Die Erfinder legen 5 Gewichtstheile Natrium auf den Boden

eines Tiegels, überschütten dasselbe mit 16 Gewichtstheilen fein gepulverten

Kryoliths und erhitzen auf etwa 100° C. Sobald das Natrium weich geworden ist, wird

mit einem Eisenspatel umgerührt und die Masse zur Abkühlung hingestellt. In Folge

der so bewirkten innigen Mischung der beiden, nur bei höherer Temperatur auf

einander reagirenden Substanzen findet bei der nachfolgenden Reduction eine

explosionsartige Erscheinung nicht statt, vielmehr soll dieselbe glatt und ruhig

verlaufen.

Obiges Mischungsverhältniſs wird indessen nur angewendet, wenn es sich um Darstellung

von Aluminiumbronze handelt, bei welcher das zugesetzte Kupfer während der Reduction

schmilzt und sich mit dem frei gewordenen Aluminium legirt. Zur Herstellung reinen

Aluminiums nehmen die Erfinder 3 Th. Natrium und 4 Th. gepulverten Kryolith, welche

Mischung nach dem Erhitzen und Abkühlen noch mit 4 Th. Chloraluminium überschüttet

wird, um eine recht leichtflüssige Schmelze zu erhalten.

Zum Erweichen des mit Kryolith überschütteten Natriums dient zweckmäſsig ein

Wasserbad. Der Reductionsofen (Fig. 4) jedoch ist ein

Flammofen, dessen Reductionsherd mit einer halbkugelig vertieften Sohle D und mit nach der Seite abgeführtem centralem Abstiche

G versehen ist, welch letzterer während der Arbeit

mit einem feuerfesten Pfropfen zu verschlieſsen ist. Im Gewölbe des Reductionsherdes

ist oberhalb der Sohle D die mittels feuerfester Platte

H1 zu

verschlieſsende Beschickungsöffnung H angeordnet. In

letztere paſst genau ein Auffüllkasten J, der oben mit

Deckel j und unten mit einem Schieber j1 versehen ist. Der

Kasten faſst gerade eine Beschickung.

Sobald der Ofen auf Hellrothglut gebracht ist, hebt man die Platte H1 ab, setzt den

beschickten Kasten J in H

ein und zieht den Schieber zurück, so daſs die Beschickung in die Sohle fällt. Wenn

die Reaction beendet ist, öffnet man den Abstich und fängt die ausflieſsende Masse

in einem geeigneten Gefäſse auf. Bei der Darstellung von Aluminiumbronze sinkt diese

rasch zu Boden und kann leicht von der anhaftenden Salzschmelze getrennt werden, bei

reinem Aluminium dagegen wird das Salz durch heiſses Wasser ausgelaugt.

Unzweifelhaft ist obiges Verfahren, da es sich auf die bewährte Methode von Deville stützt, ausführbar und wird die Höhe des zu

erhoffenden Gewinnes vorzugsweise von der möglichst billigen Darstellung des

Natriums abhängen. Für die Darstellung des letzteren haben dieselben Erfinder

ebenfalls ein neues Verfahren nebst Apparat in Vorschlag gebracht. Nach dem D. R. P.

Nr. 43235 vom 26. Juli 1887 besteht dieses Verfahren darin, Natrium bezieh.

Kaliumcarbonat, am zweckmäſsigsten in möglichst trockenem Zustande innig mit einer

an Kohlenstoff reichen Substanz gemischt, höherer Temperatur auszusetzen. Als solche

Kohlenstoff haltige Substanz werden benutzt: flüssige oder lösliche

Kohlenstoffverbindungen, welche sich unter der Einwirkung von Wärme zersetzen,

schwere Kohlenwasserstoffe, Glucose und ähnliche, sowie auch Theer, welcher des

billigen Preises wegen vorzugsweise Anwendung finden sollte. Ein sehr zweckmäſsiges

Mischungsverhältniſs ist:

2

Gewichtstheile

trockenes Natriumcarbonat,

1½

„

Theer.

Man mischt die beiden Stoffe zu einem Teige zusammen und erhitzt letzteren langsam

auf dunkle Rothglut, wobei man sich eines Tiegels oder anderen Gefäſses aus

Guſseisen oder sonst passendem Materiale bedient. Sobald alles Flüchtige entwichen

ist, läſst man erkalten; dann stürzt man um und zerkleinert die Schmelze.

Die Reduction läſst sich vortheilhaft in dem in Fig. 5 und 6 im Längs- bezieh.

Querschnitte dargestellten Ofen ausführen.

Die zerkleinerte Schmelze füllt man in einen bis zu 10cm tiefen und mit einer Schnauze versehenen Eisenblechkasten b und schiebt ihn in eine auf helle Rothglut gebrachte

irdene gebrannte (auch D-förmige) Gasretorte derart ein, daſs seine Schnauze sich

zunächst der alsdann luftdicht aufzusetzenden Retortenthüre c befindet. Hinter dem Deckel steht die Retorte durch die Oeffnung e in freier Communication mit einer unterhalb gelegenen

und mittels Thüre f luftdicht zu verschlieſsenden

Kammer g, in welcher unterhalb der Schnauze des Kastens

b ein Aufgangsgefäſs g1 eingestellt ist. Zweckmäſsig enthält

letzteres behufs Erzeugung einer nicht oxydirenden Atmosphäre etwas Paraffin öl. Aus

der Kammer g führt ein Rohr h nach auſsen, durch welches das in Folge der Reduction sich bildende

Kohlenoxyd frei entweicht. Letzteres sollte angezündet werden; das Erlöschen der

Kohlenoxydflamme zeigt dann die Beendigung der Reaction an. Das durch letztere

reducirte Metall tropft nach dem Auffangegefäſse ab. Man nimmt dasselbe heraus,

sobald die Kohlenoxydflamme erloschen ist, und setzt ein leeres Gefäſs ein, worauf

man sodann den Kasten b herauszieht und einen frisch

beschickten Kasten einschiebt.

In gleicher Weise verfährt man mit Natrium- bezieh. Kaliumhydrat.

Während man die Reduction in der beschriebenen Weise vornimmt, bereitet man die Schmelze für

weitere Operationen, indem man das Gemisch von Carbonat bezieh. Hydrat und

Kohlenstoff reicher Substanz, in eiserne Töpfe A

gefüllt, durch die mit feuerfesten Platten bedeckten Oeffnungen B in den zu diesem Zwecke vergröſserten Abzugskanal für

die Feuergase einsetzt und so deren Hitze für die Herstellung der Schmelze

ausnutzt.

Das offenbare Bestreben von Thompson und White, ein

billiges Aluminium dadurch zu gewinnen, daſs die Methode der Herstellung des

Natriums verbessert werde, theilt auſser Castner (vgl.

1887 265 595) auch Curt-Netto in Dresden (vgl. Engineering, 1888

S. 546), dessen Verfahren auf dem Krupp'schen Werke in

Essen erprobt und durch die „Alliance Aluminium Company“ von King's Head

Yard, E. C. in England eingeführt wird. Das Verfahren Curt-Netto's besteht ebenfalls in der Ausscheidung des

Aluminiums aus natürlichem oder künstlichem Kryolith mittels Natriums. Das

Rohmaterial wird als feingemahlenes Pulver mit Kochsalz vermischt und in einem

Flammofen geschmolzen. Nachdem die Masse flüssig ist, läſst man sie in ein Gefäſs

laufen und führt Stückchen von Natrium bis auf den Boden des Gefäſses, wo dieselben

so lange gehalten werden, bis das Natrium flüchtig wird, was nach wenigen

Augenblicken geschieht. Das gasförmige Natrium steigt in dem geschmolzenen Kryolith

empor und verdrängt das Aluminium aus seiner Verbindung. Letzteres sammelt sich am

Boden des Gefäſses. Der gröſsere Theil der Schlacke wird abgeschöpft und das Uebrige

in einen eisernen Tiegel gegossen, damit es abkühle. Am Grunde desselben findet sich

später ein schöner Regulus von Aluminium. Da nicht alles Aluminium aus der

Beschickung mit einem Male erhalten wird, so wird die Schlacke wieder mit einer

gröſseren Menge von Kryolith in den Ofen zurückgegeben. Nur bei der ersten

Beschickung ist Kochsalz erforderlich, später dient die Schlacke als Fluſsmittel. Zu

jedem Pfunde Aluminium sind 3½ Pfund Natrium erforderlich, welches auf den Werken

der Gesellschaft gleichfalls nach bekanntem Verfahren hergestellt wird.

Die Productionskosten von Aluminiummetall nach Curt-Netto's Verfahren werden vom Engineering

auf 6 Schilling das Pfund angegeben. Auch meint das genannte Blatt, daſs, da Stahl

und Eisen nur mit 0,1 Proc. legirt zu werden brauche, um ein ausgezeichnetes

Material zu geben, der Preis von 10 Schilling das Pfund schon ein äuſserst günstiger

sein würde.

Ein besonderer Vortheil des Curt-Netto'schen Verfahrens

soll noch darin bestehen, daſs das erzeugte Aluminium viel reiner ist, als das durch

den elektrischen Strom von Cowles niedergeschlagene.

Wir werden später ausführlich auf dieses Verfahren zurückkommen.

Auf dem Gebiete des Zinkhüttenwesens sind gleichfalls

einige Neuerungen zu verzeichnen. Paul Heil in Breslau

hat einen Ofen angegeben, welcher vorzugsweise eine bessere Verwerthung der Zinkerze mittels Verwendung

stehender Retorten, die eine ununterbrochene Destillation gestatten, bezweckt. Aus

einer solchen Retorte r (Fig. 7), welche bei g mit doppeltem Gichtverschlusse versehen ist,

entweichen die Metalldämpfe, dem Siedepunkte der Metalle entsprechend, in

verschiedenen Höhen derselben auf kürzestem Wege durch die Oeffnungen oo nach gesonderten Vorlagen ss, wo sie sich zu flüssigem Metalle verdichten, welches sich bei c ansammelt und durch i

nach untergestellten Gefäſsen abflieſst, während die in der Retorte verbleibenden

Schmelzproducte – regulinisches Metall, Stein, Speise oder Schlacken – durch ein

Stichloch a nach Kippwagen entfernt werden.

Die Retorte r hat eine länglich ovale Form und wird an

den beiden Breitseiten und an der einen Stirnwand von Gasen umstrichen, welche, mit

Luft gemischt, durch die Kanäle pp zuströmen (D. R. P.

Nr. 40768 und Berg- und Hüttenmännische Zeitung, 1888

S. 116 u. f.). Bei e wird zweckmäſsig ein Saugapparat

angesetzt, um die entstandenen Gase durch das Metallbad hindurchzusaugen, damit der

Wärmeüberschuſs aus der Reductionskohle nicht verloren geht. Wenn mehrere Metalle

gleichzeitig überdestilliren, so kann das specifisch schwerere durch a1 abgestochen

werden.

Das bisher geübte Verfahren der Zinkdestillation hat zahlreiche Mängel, von denen

nach Dr. Kosmann die folgenden angeführt werden

sollen:

1) Von dem analytisch ermittelten Zinkgehalte wird in Folge der Metallverluste,

welche theils aus den entweichenden und nicht aufgefangenen Zinkdämpfen, theils aus

der Beschaffenheit der Erze entstehen, oder welche in den Muffelrückständen

verbleiben, den Erfahrungen der Praxis gemäſs ein Viertel bis ein Drittel als nicht

ausbringbar angesehen. Das unvollkommene Ausbringen des Zinkgehaltes ist zunächst

dem ruhigen Verharren der Beschickungssäule innerhalb der Muffel zuzuschreiben,

welches verhindert, daſs nach geschehener Entzinkung gewisser Erztheilchen nicht

neue Partien derselben mit der glühenden Kohle in Berührung gelangen. Sodann müssen

die Erze sehr lange in der Muffel verweilen.

2) Der Beruhungszustand, sowie die räumliche und materielle Beschaffenheit der

Muffeln, endlich die Oekonomie des Verfahrens selbst verlangen, daſs die Erze in der

durch ihre Natur bedingten Zusammensetzung zur Verhüttung gelangen und schlieſst

jede Verwendung von Zuschlägen aus, welche durch die Zersetzung störender vererzter

Verbindungen oder durch eine leichtere Versinterung Schlacken bildender

Bestandtheile das Ausbringen zu erhöhen vermöchten. Deshalb wird bei der

Werthberechnung der Erze ein gewisser Gehalt an Kieselzinkerz, Eisen, Schwefel und

Blei mit Recht als Werthverminderung in Rechnung gezogen. Während die Mitgewinnung

von Blei (Silber), Eisen und Cadmium zur Erhöhung des Erzwerthes beitragen sollten, bilden gegenwärtig die

ersten beiden Begleiter eine Quelle von Verlegenheiten. Wegen der unumgänglichen

Abröstung und der Beseitigung der schwefligen Säure sind auſserdem bei der

Blendeverhüttung kostspielige Vorbereitungsanlagen u.s.w. erforderlich.

3) Die gegenwärtige Unterbrechung und der zeitweise Stillstand des Betriebes, die

Entstehung von Zinkoxyd und Zinkstaub nach dem Wiederbesetzen der Muffeln oder

Röhren, die Abkühlung des Ofens und der Destillirgefäſse und die hierdurch bedingte

Brennstoffvergeudung, die Verstopfung der Vorlagen durch erkaltete Halbproducte, die

Belästigung der Arbeiter durch Dämpfe und Staub, dies alles sind Schattenseiten des

gegenwärtigen Verfahrens.

Alle diese Uebelstände sollen durch die Arbeit in den Keil'schen continuirlich arbeitenden stehenden Retorten und bei Anwendung

geeigneter Vorlagen vermieden werden, zumal das Herabgehen der Beschickung und die

dadurch bedingte Umlagerung ihrer einzelnen Theilchen durch die Anwendung

entsprechender Zuschläge befördert werden kann. Kalkstein und Dolomit würden sich

bei Galmeierzen, metallisches Eisen, bezieh. seine Sauerstoffverbindungen oder

Braunstein bei Verhüttung roher Zinkblenden empfehlen. Auch Kalkerde, Magnesia,

Fluſsspath, Natriumcarbonat könnten nach Umständen nützlich verwendet werden.

Schlieſslich ist noch eine Einrichtung getroffen, um Cadmium, Arsen, Antimon u.s.w.

zu gewinnen, indem auſser den schon genannten Vorlagen ss noch besondere Vorlagen vorhanden sind, welche durch Kanäle ff mit dem oberen Theile der Retorte in Verbindung

stehen.

In zweiter Reihe soll der Ofen auch sanitäre Vortheile bringen, da keine schädlichen

Gase in die Arbeitsräume und in die Umgebung der Hütten entweichen. Sodann kann der

Ofen als stehende Retorte auch zur Destillation von Stein- und Braunkohlen zur

Leuchtgas- bezieh. Paraffinbereitung und anderen Zwecken verwendet werden.

Ein anderes Verfahren nebst Vorrichtung zur Zinkgewinnung ist von E. Walsh in St. Louis angegeben worden. Das Verfahren

fuſst darauf, daſs, wenn Zinkdämpfe und Kohlensäure, beide bei einer Temperatur

zwischen 760 und 820° C. durch Kohle oder Kohlenstoff haltiges Material streichen,

welches auf der gleichen Temperatur gehalten wird, die Kohlensäure sich sofort in

Kohlenoxyd verwandelt und der Zinkdampf eine weitere Oxydation nicht eingehen soll.

Auf diesen Anschauungen baut der Erfinder auf, um gleichzeitig Zinkdämpfe und

Kohlenoxyd zu gewinnen. Er benutzt (vgl. D. R. P. Nr. 43471) einen Cupolofen, der

bereits früher, aber mit wenig praktischem Erfolge zur Zinkgewinnung vorgeschlagen

wurde, weil die den Cupolöfen anhaftenden Eigenthümlichkeiten und die Temperatur,

bei welcher die verschiedenen Reactionen stattfinden, nur schwierig richtig

beurtheilt werden konnten. Nach dem vorliegenden Verfahren von Walsh

wird nun auf die mit Brennmaterial gemischte Beschickung von calcinirten Zinkerzen,

welche durch den Trichter B dem Ofen A (Fig. 8 und 9) zugeführt werden, noch

durch die Hilfstrichter D eine besondere Lage C von Kohle oder Kohlenstoff haltigem Materiale

aufgegeben. Das Rohr B ist so angeordnet, daſs sein

unteres Ende in den Ofen A weit genug hineinreicht, um

eine Abgabe des gemischten Brennmateriales und Erzes an einem Punkte des Ofens zu

sichern, wo die Temperatur der Beschickung 820° C. oder etwas mehr beträgt, jedoch

nicht so tief, daſs das Beschickungsrohr der intensivsten Hitze des Ofens ausgesetzt

würde, um es vor Zerstörung zu bewahren.

Sobald nun in dem angefeuerten Ofen A das Gemisch von

Brennmaterial und Erz und das nachgeschickte Brennmaterial C eine Temperatur von etwa 820° C. erreicht haben, gehen die Zinkdämpfe

und die aus der Reduction des Zinkoxydes mit Kohle gebildete Kohlensäure durch die

Schicht C, wo die Kohlensäure durch Berührung mit der

glühenden Kohle in Kohlenoxyd verwandelt wird. In Folge dessen werden Zinkdämpfe und

Kohlenoxyd erzeugt, welche beide durch ein oder mehrere Leitungsrohre zum

Condensator abgehen, aus welchem die Zinkdämpfe zu flüssigem Zinke condensirt

werden, während das Kohlenoxyd zusammen mit dem Stickstoffe u.s.w. von hier durch

passende Rohre weitergeleitet wird, um beliebig verwendet zu werden.

Der Condensator muſs zwischen 420 und 650° C. gehalten werden, weil bei einer

Temperatur von 420° C. das Zink fest werden, dagegen nach Ansicht des Erfinders bei

einer Temperatur von 650° zu verdampfen anfangen würde. Der Apparat besteht aus zwei

guſseisernen Kesseln oder Kammern G G1 (Fig. 10) von passender

Länge und eiförmigem Querschnitte. Letztere sind durch die syphonartigen, parallel

zu einander angeordneten Rohre J, welche nach oben in

den Feuerkanal H reichen, verbunden. Die Kammer G communicirt durch Rohr K

mit dem Cupolofen, während von Kammer G1 ein Auslaſsrohr L

durch das Mauerwerk I nach auſsen führt. Die Befeuerung

des Condensators geschieht mittels der Heizkanäle O,

welche von dem Feuerraume M auslaufen. Das flüssige

Zink verläſst den Apparat bei N.

Ob das Verfahren wesentliche praktische Erfolge nach sich ziehen wird, bleibt noch

abzuwarten.

Zum Schlusse möge noch eine mehr wissenschaftliche Mittheilung, die jedoch auch den

praktischen Hüttenmann im hohen Grade interessiren wird, hier Platz finden.

Dr. W. Stahl in Altenau (Oberharz) berichtet nämlich in

der Berg- und Hüttenmännischen Zeitung, 1888 S. 207,

von hexagonal krystallisirtem Schwefelzinke, welches er unter Zwischenproducten von

der Sophienhütte am Unterharze entdeckte. Bekanntlich ist der Dimorphismus des

Schwefelzinkes, welches als regulär krystallisirendes Mineral Zinkblende heiſst, an künstlich

dargestellten Krystallen schon von St. Claire Deville

und Troost nachgewiesen worden. Friedet und Troost fanden auch in der Natur

hexagonales Schwefelzink, den sogen. Wurtzit. Die Krystalle stammten aus Oruro in

Bolivia. Die chemische Zusammensetzung entsprach nach der bisherigen Ansicht der

Forscher der Formel 6ZnS + FeS. Die von Stahl

untersuchten Krystalle bestanden aber nur aus fast reinem ZnS, da ganz geringe

Mengen von Schwefelblei nach der mikroskopischen Untersuchung sich als grauliche

Einlagerungen in die Schwefelzinkmasse darstellten.

Kt.

Tafeln