| Titel: | Neuerungen im Hüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 269, Jahrgang 1888, S. 577 |

| Download: | XML |

Neuerungen im Hüttenwesen.

(Fortsetzung des Berichtes S. 529 d.

Bd.)

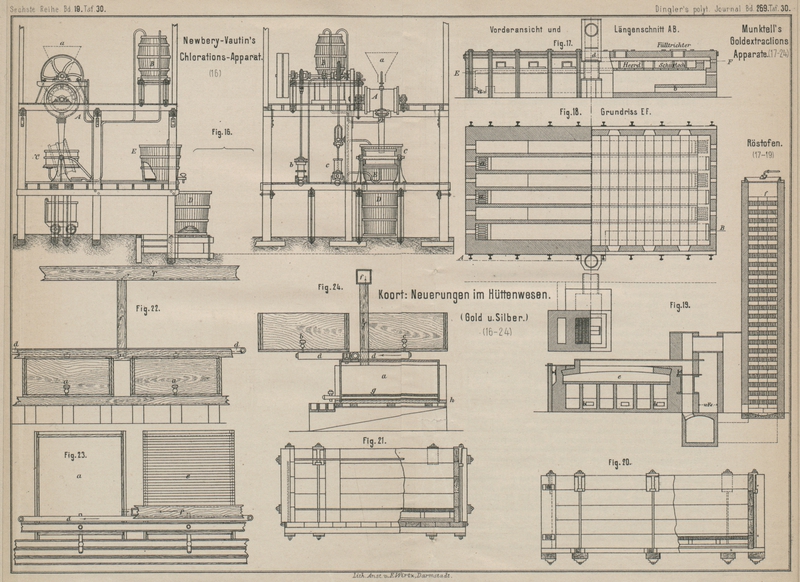

Mit Abbildungen auf Tafel

30.

Neuerungen im Hüttenwesen.

Gold und Silber. Goldgewinnung auf nassem Wege.

Das Plattner'sche Goldextractionsverfahren mittels

Chlorgas besteht bekanntlich darin, daſs das Gold in dem Gold haltigen Materiale in

lösliches Goldchlorid verwandelt und dann das Gold mittels Eisenvitriols oder

Holzkohle ausgefällt wird. Sobald aber die Gold haltigen Pyrite, welche vorzugsweise

dem Plattner'schen Verfahren unterworfen werden,

gröſsere Mengen von Körpern enthalten, auf welche das Chlor gleichfalls einwirkt, so

ist das Verfahren wegen der groſsen Mengen unnütz verbrauchten Chlores nicht mehr

vortheilhaft.

Damit das Gold in den Pyriten freigelegt wird, müssen dieselben geröstet werden, und

zwar derartig, daſs die Schwefelmetalle in durch Chlor nur wenig angreifbare Oxyde

verwandelt, dagegen die Bildung von Eisensalzen vermieden wird, weil durch diese das

Gold aus dem Goldchloride ausgeschieden wird.

Ueber die Zusammensetzung amerikanischer Gold haltiger Kiese, wie man sie durch

Verwaschen der Amalgamationsrückstände erhält, gibt C.

Schnabel (Zeitschrift des Vereines deutscher

Ingenieure, 1888 S. 596) folgende Zusammenstellung:

IEureka und IdahoMines, Grass Valley

IIWashington MineMaripoza County

IIIBlack Bear MineKlamath County

Cu

0,85

0,00

0,00

Pb

0,78

1,50

0,00

Au

0,02743

0,00914

0,0137

Ag

0,0068

0,0035

0,0030

Zn

0,00

1,34

0,00

Fe

40,65

30,85

42,05

As

Spur

0,00

21,25

S

32,80

31,33

25,10

Si

12,64

33,30

10,35

Al

0,10

0,00

0,85

Mg

3,50

0,00

0,00

O und Verlust

8,65

1,67

0,38

Wenn die Erze Kalk und Magnesia enthalten, so werden sie am Schlusse der Röstung mit

etwas Kochsalz versetzt. Dieses entwickelt in Folge der Einwirkung von

Schwefelsäure-Anhydrid oder -Hydrat, welche Verbindungen bei der Zersetzung des bei

der Röstung des Pyrites gebildeten Eisensulfates entstehen, Chlor bezieh.

Chlorwasserstoff. Beide Stoffe bilden mit Kalk und Magnesia Chloride, so daſs das

freie Chlor, welches auf Gold einwirken soll, nicht zur Bildung fremder Chloride

verwendet wird. Blei verwandelt sich bei der Röstung zunächst in Bleisulfat. Dieses

wird mit dem zugesetzten Kochsalze in Glaubersalz und Bleichlorid bezieh.

Bleioxychlorid verwandelt. Wenn Silber haltige Golderze einer chlorirenden Rüstung unterworfen werden, so

tritt nach Egleston leicht ein sehr bedeutender Verlust

durch Verflüchtigung des Goldchlorides ein, was um so eher der Fall sein soll, wenn

gleichzeitig Kupferchlorid vorhanden ist. Auſserdem werden die Goldtheilchen leicht

durch Chlorsilber umhüllt und daher vor der Einwirkung des Chlores geschützt. Das

Plattner'sche Verfahren hat also seine

Schattenseiten. De Lacy, Mears, Henderson u.a. haben

das Verfahren verbessert. Mears führt die Chloration

des Goldes in einem mit Bleiblech ausgefütterten umlaufenden eisernen Cylinder unter

Druck aus. Das Chlor wird zu diesem Zwecke entweder in einem besonderen Gefäſse

hergestellt und dann in das Extractionsgefäſs hineingepreſst, oder die Herstellung

des Chlores findet in dem Chlorirungsgefäſse selbst statt. In dem letzteren Falle

bringt man nach dem Vorschlage von Davis mit den Erzen

Chlorkalk in den genannten Cylinder und setzt Schwefelsäure hinzu. Durch den Umlauf

des Cylinders soll vorzugsweise bewirkt werden, daſs die einzelnen Erztheilchen

zerrieben werden, damit die Goldtheilchen dann besser der Einwirkung des Chlores

ausgesetzt sind. Nach der Auslaugung des Goldchlorides mit Wasser, bringt man die

Goldlösung in Klärgefäſse oder filtrirt sie durch Sackfilter oder Holzkohle.

Eine klare Goldlauge zeigte nach Deetken die

nachstehende Zusammensetzung:

Grains

Aluminiumsulfat

6,98

Magnesiumsulfat

13255

Bleisulfat

4,16

Natriumsulfat

426,62

Goldchlorid

10,44

Eisenchlorid

0,32

Kupferchlorid

8,95

Natriumchlorid

536,00

Kieselsäure

0,24

Freies Chlor

101,02

–––––––

1227,28

Wendet man, wie Davis vorgeschlagen hat, Holzkohle zum

Filtriren an, so wird die Gold haltige Holzkohle an der Luft getrocknet und in einem

Muffelofen verbrannt. Die Asche wird zur Entfernung löslicher Salze mit Salzsäure

behandelt, nach der Auswaschung getrocknet und der Rückstand in einem Tiegel

geschmolzen.

In neuerer Zeit ist eine Modification des Plattner'schen

Verfahrens von Newberry-Vautin aufgekommen, von welchem

wir schon in Kürze Mittheilung gemacht haben (1888 269

368). Eine Chlorirungsanlage nach dieser Erfindung wurde in den Dimensionen eines

Werkes unter Vautin's Leitung in British Wharf,

Clinkstreet, Southwark, errichtet (Berg- und Hüttenmännische

Zeitung, 1888 S. 69).

In diesem neuen Systeme wird das vorbereitete Erz mittels eine Trichters a (Fig. 16) in den

Chlorirungsbehälter A gefüllt. Dieser besteht aus einem

drehbaren Fasse aus Eisen, mit Blei und Holz gefüttert und hinreichend stark, um einen

Druck von 6at,6 auszuhalten. Einer Füllung von 30

Centner werden die nöthigen Mengen Wasser, sowie Schwefelsäure und Chlorkalk zur

Entwickelung von Chlorgas hinzugesetzt. Nach gasdichter Verschlieſsung mittels des

Mannlochdeckels wird ein eigens construirtes Ventil durch einen Gummischlauch mit

einer Druckpumpe b verbunden und Luft von hinreichendem

Drucke (etwa 4at) behufs Verflüssigung des Chlores

in das Chlorirgefäſs gepreſst. Das Ventil wird geschlossen, der Schlauch abgezogen

und das Faſs während vier Stunden, je nach der Gröſse der Goldkörner, gedreht, um

die Bildung von Goldchlorid zu bewirken. Man stellt dann das Chlorirfaſs still,

läſst den Luftdruck zurückgehen, während alles Chlorgas in einem mit Kalkwasser

gefüllten Fasse B absorbirt wird. Nach Entfernung des

Deckels wird das Faſs A in ein darunter aufgestelltes

Filter, d.h. in ein bleigefüttertes, eisernes Laugegefäſs C mit falschem Boden abgelassen, worauf die Goldlösung mittels einer

Vacuumpumpe c abgesogen wird, unter Nachspülen des

Erzes mit Wasser bis zur Erschöpfung des Goldgehaltes. Die Goldlösung wird dann aus

dem Reservoir E über Holzkohle nach D filtrirt, wodurch das Goldchlorid in der bereits

mitgetheilten Weise zersetzt wird.

Unter der Voraussetzung, daſs die Ausfütterung des Chlorirungsbehälters nicht zu

schnell zerstört werden wird, dürfte das Verfahren hinsichtlich der Schnelligkeit

und der Zuverlässigkeit in der Ausführung die bestehenden Verfahren zurückdrängen.

Das beschriebene Verfahren ist bereits auf verschiedenen Werken Australiens in

Aufnahme gelangt. Engineering and Mining Journal findet

nichts Originelles und Eigenthümliches an dem Verfahren, während Engineering, Bd. 44 S. 555, hervorhebt, daſs den

bekannten Verfahren von de Lacy und Mears gegenüber wesentliche Unterschiede vorlägen.

Eine andere Modification des Plattner'schen Verfahrens

und der Davis'schen Abänderung an demselben ist von H. Munktell in Falun erfunden worden. Bei Munktell's Verfahren (Oesterreichische Zeitschrift für Berg- und Hüttenwesen, 1887 S. 533, Berg- und Hüttenmännische Zeitung, 1887 S. 225) wird

durch die, wenn nothwendig, vorher gerösteten und von Oxydulsalzen rein gewaschenen

Erze eine Flüssigkeit durchfiltrirt, welche aus einem Gemenge von schwacher

Chlorkalklösung und verdünnter Salzsäure oder einer anderen Säure besteht. Das

Zusammenmischen der beiden Flüssigkeiten, Chlorkalklösung einerseits und verdünnte

Säure andererseits findet unmittelbar vor dem Eintritte in die Erzpost statt.

Chlorkalk und Säure werden hierbei in ihrem Aequivalentverhältnisse

zusammengebracht.

Der Verlauf des Prozesses ist der folgende:

Die zerkleinerten, geeignetenfalls vorher gerösteten Erze werden durch ein Tuch

gesiebt, dessen Stärke nach der Filtrirbarkeit der zerquetschten Masse bestimmt

wird. Man kann im Allgemeinen annehmen, daſs die Grenze für die Feinheit zwischen 150 und 250

Löchern für 1qcm liegt. Um etwa vorhandenes Silber

und Kupfer zu gewinnen und um die Röstung zu beschleunigen oder zu vervollkommnen,

sowie, um die für die Goldextraction erforderliche Salzsäure zu erhalten, setzt man

je nach dem Schwefelgehalte weniger oder mehr Procente Kochsalz bei der

Zerkleinerung hinzu. Ist der Gehalt an Kupfer, sowie der an Silber gering, so setzt

man nur so viel Kochsalz hinzu, daſs der unbedeutende Bedarf an Salzsäure durch die

Condensation der abziehenden Gase gedeckt wird. Die Masse wird sodann in Flamm- oder

Muffelöfen geröstet, bis alle Schwefel-, Arsen- oder Antimonverbindungen zersetzt

sind.

Fig. 17 bis

19 zeigen

die Ofenconstruction, welche zu Falun in Schweden angewendet wird. Die Masse wird

durch eine Feuerung auf sechs unter dem Herde liegenden Rosten a erwärmt, von welchen drei von der einen, drei von der

anderen Seite gefeuert werden. Das im Feuerungsraume unvollständig verbrannte Gas

trifft mit Luft zusammen, welche durch den Luftkanal b

am entgegengesetzten Ende der Feuerstelle eindringt, wodurch die Gase so vollständig

als möglich verbrannt werden, bevor sie über die Feuerbrücken c zu beiden Seiten des Herdes e umwenden, um in der Mitte des Ofens zusammenzutreffen und durch eine

Spalte d im Gewölbe zu verschwinden.

Von hier aus gehen sie, entweder während der fortgesetzten Feuerung direkt in den

Schornstein, oder sie werden nach Erwärmung der Beschickung mit ihrem Gehalte an

Salzsäure zum Condensationsthurme f geleitet.

Die geröstete Masse wird in Bottiche (Fig. 20 und 21)

geschüttet, die aus haltbarem Holze gefertigt und von guter Construction sind, worin

zuerst die Oxydulsalze, geeignetenfalls auch Kupfer- und Silbersalze mit warmem

Wasser ausgelaugt werden, worauf das Gold mittels einer in b (Fig.

22 bis 24) befindlichen Lösung von 0,6 bis 0,7 Proc. Chlorkalk in Wasser

extrahirt wird, welche Lösung in thönernen oder hölzernen Röhren d kurz vorher mit einem gleichen Volumen Salzsäure von

1,002 bis 1,003 spec. Gew. aus Gefäſs c sich vereinigt.

Diese Flüssigkeit muſs nun langsam durch die Masse in a

filtriren, bis eine Probe der durchgelaufenen Lösung mit einer angesäuerten Lösung

von Zinnchlorür eine Reaction auf Gold nach 1 oder 2 Stunden Stehens nicht mehr

zeigt. e sind Läden über den Lösegefäſsen, f ist eine Leitung zum Schornsteine, g ein durchlöcherter Losboden von Steingut, h eine Decke von 15mm

Thon mit 25mm Deckbrettern. Die Goldlösung wird in

hölzernen Bassins aufgesammelt und unter Dampferwärmung (etwa 60 bis 70° O.) auf

eine der gewöhnlichen Weisen mit Eisenvitriol, Schwefelnatrium, schwefliger Säure

u.a. gefällt. Um die vollständige Absetzung des Goldes in der Lösung zu

beschleunigen, wird bei de Fällung ein wenig aufgelöster Bleizucker zugesetzt. Im

Allgemeinen kann man

annehmen, daſs die aus der gerösteten Masse zuerst ausgewaschene Oxydul haltige

Lösung zur Fällung des Goldes ausreicht, ohne daſs man eines anderen Fällungsmittels

bedarf. Bei dem Kupferwerke in Falun, wo die Methode 1885 eingeführt wurde, sind im

Laufe von zwei Jahren der Abfall von etwa 29000t

Kupfererz, sowie 1500t reicheres Golderz auf oben

beschriebene Weise behandelt worden.

Zur Beleuchtung der ökonomischen Seite des Verfahrens folgen hier Angaben über die

Behandlung des Abfalles, sowie des Golderzes im J. 1886, in welchen Kosten und

Ausgaben, jedoch nicht für Verwaltung und Ausbesserungen, enthalten sind. Der Abfall

von 14000t Kupfererz enthielt vor der

Goldextraction 28,71 Gold in der Tonne, nach der Goldextraction 0g,263 Gold für die Tonne.

Die Behandlung kostete für die Tonne:

Chlorkalk 3k à 13,71

Pf.

0,41 M.

Schwefelsäure 3k,8 à 2,1

Pf.

0,08 „

Bleizucker und Reagentien

0,06 „

Brennmaterial zur Dampfwärmung

0,11 „

Arbeit

0,09 „

––––––

Zusammen

0,75 M.

960t Golderz enthielten vor der Goldausbeutung in

der Tonne 33g,93, nach der Goldausbeutung in der

Tonne 0g,39.

Die Behandlung kostete für die Tonne:

Chlorkalk 15k à 13,71

Pf.

2,06 M.

Schwefelsäure 20k à 2,1

Pf.

0,42 „

Bleizucker und Reagentien

0,56 „

Kochsalz 80k à 2,24

Pf.

1,79 „

Steinkohle 85k à 18 M. für

die Tonne

1,52 „

Holz 0cbm,67 à 2,57

M.

1,68 „

Holz zur Dampfwärmung

0,28 „

Arbeitslöhne

3,92 „

––––––

Zusammen

12,23 M.

Gegenüber dem alten Plattner'schen Verfahren ergeben

sich aus dem Munktell'schen Verfahren folgende

Vortheile:

1) Es sind keine Chlorentwickelungapparate und zugehörige Leitungen erforderlich, und

entfallen daher die mit diesen unvermeidlich verbundenen Gefahren für die Gesundheit

der Arbeiter. Die schwachen Lösungen erreichen in keiner Weise den Sättigungsgrad in

Betreff der Aufnahme von Chlor, und ist daher Chlorentweichung höchst

unbedeutend.

2) Die Auflösung des Goldes geschieht gleichmäſsig, und kann die Extraction

fortgesetzt werden, bis jede Spur von Gold ausgezogen ist, was mit gröſster Schärfe

mittels Zinnchlorür geprüft werden kann. Selbstverständlich wird der jeweilige

ökonomische Calcül bestimmen, bis zu welcher Grenze die Auslaugung fortzusetzen

ist.

3) Es können hölzerne Bottiche oder Kasten angewendet werden, da dieselben durch die

schwachen Lösungen nicht leiden, was die Anlagekosten bedeutend verringert.

4) Die in der Lösung stattfindende Bildung von Chlorcalcium zersetzt etwaiges

Hornsilber, die Anwesenheit von Silber stört daher den Prozeſs in keiner Weise.

5) Es müssen Chlor bezieh. die betreffenden Reagentien nicht im Ueberschusse

angewendet werden, da man den Grad der Auslaugung jeden Augenblick controliren und

den Prozeſs beliebig unterbrechen kann.

6) Die hierbei anlaufenden Arbeitskosten sind bedeutend geringer, als bei irgend

einer der bisherigen Goldgewinnungsmethoden.

Das Munktell'sche Verfahren ist in verschiedenen

Staaten, z.B. auch in Oesterreich-Ungarn patentirt, wohingegen von einem

Patentschutze im Deutschen Reiche nichts verlautet.

Gold- und Silberscheidung.

Im Probirlaboratorium zu New York geschieht nach Egleston die Trennung des Goldes vom Silber durch Schwefelsäure. Die

Legirungen, welche geschieden werden sollen, werden derartig mit Silber

zusammengeschmolzen, daſs auf 1 Th. Gold 4 Th. Silber kommen. An Kupfer darf nicht

mehr als 1/12 des

Gewichtes der Legirung vorhanden sein. Nachdem die Legirung granulirt ist, wird sie

in guſseisernen Kesseln mit der dreifachen Gewichtsmenge concentrirter Schwefelsäure

von 66° B. behandelt. Die erhaltene Silbersulfatlösung

wird in mit Blei ausgekleidete Bottiche übergeschöpft, während der Gold haltige

Rückstand in andere Kessel gebracht und darin wiederholt mit Schwefelsäure gekocht

wird.

Der ausgekochte Rückstand wird dann in einem mit Blei ausgekleideten Bottiche

wiederholt mit heiſsem Wasser behandelt, darauf in einer Wasserdruckpresse von dem

gröſsten Theile des Wassers befreit, in einem mit Dampf geheizten Ofen getrocknet

und schlieſslich in Graphittiegeln unter einer Decke von Knochenasche

geschmolzen.

Die bei dem Kochen der Legirung mit Schwefelsäure entweichenden Dämpfe von

schwefliger Säure werden durch Wasser, welches theils in mit Koks gefüllten

Bleithürmen herabrieselt, theils in Röhren als Sprühregen niederfällt, condensirt.

Zuweilen wird auch die SO2 in Bleikammern in

Schwefelsäure verwandelt.

Die von dem Gold haltigen Rückstande getrennte Silbersulfatlösung wird auf 20° B.

verdünnt und dann unter Erwärmen durch eingeleiteten Wasserdampf mit Kupfer

behandelt, wodurch das Silber niedergeschlagen wird. Das Fällsilber wird auf einem

Filter ausgewaschen, in einer Wasserdruckpresse zu Kuchen gepreſst, in einem

kupfernen Dampftrockner getrocknet und dann in Graphittiegeln mit Salpeter, Borax

und Soda unter einer Decke von Knochenasche geschmolzen. Die Mutterlauge von der

Silberfällung wird auf Kupfervitriol verarbeitet.

Die Gold und Silber haltigen Abfälle (Flugstaub, Kehricht, Asche) werden nach der

Zerkleinerung durch einen Steinbrecher gemahlen und dann durch einen Wasserstrom in

mehrere Systeme unter einander stehender Trichter geführt, in welchen sich die

metallischen Theile zu Boden setzen. Der Bodensatz wird zu einem König

zusammengeschmolzen und auf die beschriebene Weise geschieden. Die aus den Trichtern

abflieſsende Trübe wird der Amalgamation in besonderen Pfannen unterworfen. Das

Amalgam wird ausgeglüht, während die aus den Pfannen abflieſsende Trübe in

Klärgefäſse geleitet wird, in welchen sich ein Metall haltiger Schlamm absetzt, der

getrocknet und dann an die Krätzeschmelzer verkauft wird.

In der Münze zu Philadelphia wird die Goldscheidung nach dem Verfahren von Mason ausgeführt. Es besteht in der Herstellung einer

Legirung, welche in 285 G.-Th. 100 G.-Th. Gold enthält, in der Behandlung der

granulirten Legirung mit Salpetersäure in Töpfen aus Steingut, welche in einem durch

Dampf erwärmten Wasserbade stehen, und in dem zweimaligen Auskochen des

Goldrückstandes mit Schwefelsäure. Das so geschiedene Gold hat einen Feingehalt von

0,998. Aus der erhaltenen Silbernitratlösung wird das Silber durch Kochsalz als

Chlorsilber ausgefällt, aus welchem das Silber durch Zink reducirt wird.

In der Münze zu San Francisco wird die Goldscheidung mit Hilfe von Schwefelsäure

ausgeführt. Die Ausfällung des Silbers aus der Sulfatlösung geschieht durch

Eisenvitriol. (Vgl. Berg- und Hüttenmännische Zeitung,

1887 Nr. 16, 17, 20, 21, 22; Zeitschrift des Vereines

deutscher Ingenieure, 1888 S. 599; Engineering

vom 9. und 16. Juli 1887 u.s.w.)

Zum Schlusse mögen noch einige statistische Mittheilungen hier Platz finden.

Die Reinproduction des siebenbürgischen Goldbezirkes betrug im J.:

1876

1276,4462k

1877

1109,5540

1878

1241,3400

1879

1013,3799

1880

1097,1979

1881

1063,8588

1882

1177,8259

1883

1043,1830

1884

1077,5339

1885

1101,2337

1886

1222,0842k

(nach C. Schnabel).

Ostsibirien producirte im J.:

1876

23440k

Saifengold

1877

29664

„

1878

28714

„

1879

28337

„

1880

29222

„

1881

24947

„

1882

25061

„

1883

23882

„

1884

24193

„

1885

21245

„

1886

18837

„

(nach Jos. Straka).

Das ganze russische Reich producirte im J.:

Saifengold

Ganggold

1876

33628k

–

1877

40982

–

1878

42129

–

1879

43096

–

1880

43276

–

1881

36757

327k

1882

36150

1146

1883

35725

1425

1884

35561

1491

1885

33006

1802

1886 etwa

31122

1638

Hiervon entfallen 90 Proc. auf die Ausbeute in den asiatischen Provinzen von West-

und Ostsibirien (nach J. Straka).

Produktion des preuſsischen Staates an Silber- und Golderzen im J.:

Werth in dem betr. Jahre

1881

122000k

= 118021 M.

1882

114792

= 78771 „

1883

95911

= 56840 „

1884

67005

= 36711 „

1885

58727

= 36559 „

1886

76760

= 41561 „

(nach der Zeitschrift für Berg-,

Hütten- und Salinenwesen, Bd. 34 und 35).

Die Production der Vereinigten Staaten betrug im J. 1885 an Gold 30800000 Dollars und

an Silber 48800000 Dollars.

W. Koort.

Tafeln