| Titel: | Zur Technologie des Glases. |

| Autor: | R. Zsigmondy |

| Fundstelle: | Band 273, Jahrgang 1889, S. 129 |

| Download: | XML |

Zur Technologie des Glases.

(Schluſs des Berichtes S. 82 d. Bd.)

Mit Abbildungen auf Tafel

6.

Zur Technologie des Glases.

Im Verein zur Beförderung des Gewerbefleiſses zu Berlin

hielt Dr. O. Schott-Jena einen Vortrag über Glasschmelzerei für optische und andere wissenschaftliche

Zwecke, Verfasser entwirft zunächst ein Bild von der Entstehung der

glastechnischen Versuchsstation, sowie der in Gemeinschaft mit Abbé und Dr. Zeiſs in Jena

begründeten Fabrik optischer Gläser. Diese sind aus dem Bestreben hervorgegangen,

neue Glassorten zu schmelzen, die für optische Zwecke geeigneter sind als die bisher

verwendeten. Dies konnte geschehen durch Ausdehnung der Schmelzversuche auf eine

Reihe von neuen Körpern, wie Borsäure, Phosphorsäure, Lithium, Zink, Cadmium, Cer,

Didym, Erbium, Thallium, Wismuth, Antimon, Molybdän u.s.w. Der für die Versuche

verwendete Ofen war der

von Fletscher; Verfasser beschrieb die Einrichtung

desselben. In erster Linie wurde getrachtet, die chromatischen Differenzen der

sphärischen Aberration zu beseitigen. Die Möglichkeit dazu war gegeben durch die

Borsäure, welche eine specifische Contraction des blauen, bezüglich Erweiterung des

rothen Endes des Spectrums veranlaſst, durch das Fluor, das Kalium und Natrium,

welche in umgekehrtem Sinne ihre Wirkung geltend machen. Bei allen übrigen Elementen

ist der Gang der Dispersion der gewöhnliche, wie bei den Silicatgläsern. Da die

Flintgläser eine Drehung nach dem blauen Ende des Spectrums zeigen, so ist in diese

Borsäure einzuführen; thatsächlich wurde dieselbe die Grundlage für Flintgläser, die

eine Verminderung des secundären Spectrums geben sollen. Für Crowngläser wäre der

Gehalt an Kalium zu erhöhen; da man davon aber nicht mehr als 30 Proc. in das Glas

einführen kann, wurden Versuche mit Fluor angestellt; letzteres läſst sich in

groſser Menge in Phosphatgläser einführen. Da man aber von silicatischen

Schmelzgefäſsen absehen muſste wegen der Entwickelung von Fluorsilicium, und selbst

aus Platingefäſsen Fluorverbindungen entweichen, muſste von weiteren Versuchen

abgesehen werden.

Die Phosphorsäure gibt mit vielen Metalloxyden Gläser, deren Dispersion gering und

deren Brechungsexponent groſs ist; diese mit Borsäure-Flintgläsern combinirt können

Fernrohrobjective geben, bei denen fast das ganze secundäre Spectrum

verschwindet.

Bei Boraten und Phosphaten dürfen die Alkalien nur in sehr geringer Menge verwendet

werden, da sonst eine Zerstörung der Politur durch Einfluſs der Atmosphärilien

unvermeidlich ist. Durch Zusatz gröſserer Procentsätze von Thonerde, Zinkoxyd u.s.w.

konnten hygroskopische Gläser brauchbar gemacht werden. Da die Grenzen der

Zusammensetzung, innerhalb welcher glasige Erstarrung vor sich geht, enge gezogen

sind, konnten viele Elemente bei solchen Gläsern nicht angewendet werden, deren

Zusatz in optischer Hinsicht sehr wünschenswerth wäre. Für Phosphate gab die

Beobachtung, daſs Magnesia, Thonerde und Kali die geringste Dispersion liefern, zur

Herstellung eines Crownglases Veranlassung, dessen Dispersionswerth weit unter dem

der bisher angewendeten Glasflüsse stand. Baryt und Phosphorsäure geben Crowngläser

mit niedriger Dispersion und Abstufungen im Brechungsindex von 1,55 bis 1,59.

Die Herstellung von schlierenfreien Gläsern war besonders schwierig; Porzellantiegel

mit Rührvorrichtung erwiesen sich als unbrauchbar; selbst ein Platintiegel von 3l Inhalt ging zu Grunde. Platingefäſse lassen sich

nur für Borat, nicht für Phosphatgläser anwenden, da letztere das Platin metallisch

lösen und bei der Abkühlung in grauem Zustande ausscheiden. Zur Abkühlung der

geschmolzenen Gläser wurde eine ganz neue Methode eingeführt: Statt wie bisher die

Kühlung durch Ausstrahlung und Mittheilung eines im Mauerwerke gesammelten gröſseren

Wärmevorrathes zu

bewirken, wurde dieselbe durch automatische Regulirung einer sich stetig

vermindernden Wärmequelle bewirkt. Ein cylindrischer Kupferkessel – das Kühlgefäſs –

liegt im Strome einer groſsen Gasflamme und steht in Verbindung mit einem

Quecksilberdampfdruckthermometer. Man kann dadurch eine bestimmte Temperatur

beliebig lang andauern lassen und auch den Abfall der Temperatur beliebig lange

ausdehnen; dies ist in diesem Falle sehr wichtig: Die Maximaltemperatur, bei der

jedes Glas die vorhandene Spannung auslöste, war 465° C., die Minimaltemperatur,

unterhalb welcher jedes Glas vollkommen erhärtet, ist 370° C. Das Intervall 370° bis

465° C. umfaſst also die Erstarrungstemperaturen aller bekannten Gläser. Dieser

Abfall von 95° C. wurde von wenigen Tagen auf 4 Wochen ausgedehnt, und es wurden

Kühlungsresultate erhalten, die weitaus günstiger sind, als alle bisherigen.

Hierauf wurden die Einrichtungen und Operationen des Betriebes besprochen. Der

Vortragende hat an der Pütsch'schen Wechselhaube eine

Neuerung eingeführt, die gestattet, den Wechsel des Gasstromes mit Gas und Luft

gleichzeitig vorzunehmen. In den glühenden Hafen werden Glasbrocken eingeworfen,

nachdem diese geschmolzen, wird der Glassatz in mehreren Parthien zugefügt; vor

Zusatz der letzten Parthie wird zweckmäſsig „geblasen“. Das Lauterschüren

dauert 6 bis 8 Stunden und ist mit groſser Vorsicht durchzuführen. Nach dem Abfeinen

wird der eigenthümlich construirte Rührer in das Glas gebracht, hier längere Zeit

gelassen und nach Verlauf einer Stunde zum Durchmischen der Masse auf und ab bewegt.

Nachdem die Masse durch Abkühlung zähflüssig geworden, zieht man den Hafen aus dem

Ofen und bringt ihn in den Temperofen, woselbst er nach 3 Tagen völlig abgekühlt

ist. Die Bruchstücke des Glases werden sorgfältig sortirt und die brauchbaren in

Chamottekapseln bis zum beginnenden Schmelzen erhitzt, um ihnen passende Formen zu

geben, und schlieſslich nach zehn- bis zwölftägigem Abkühlen geschliffen und auf

Schlieren u.s.w. geprüft. Zum Schlusse sprach der Vortragende noch über seine

Beobachtungen über Thermometerglas (vgl. 1886 260 94 und

Sprechsaal, Jahrg. 21 S. 920, 939, 958 und Jahrg.

22 S. 118).

F. Mylius gibt ein neues Verfahren zur Prüfung des Glases durch Farbreactionen an (Zeitschrift für Instrumentenkunde', 1889 S. 50).

Nachdem Verfasser sich überzeugt hatte, daſs eine Mischung von klarer Stärkelösung

mit reiner, wässeriger Jodlösung durch Glaspulver sofort gebläut wird (JK gibt

Veranlassung zur Bildung von Jodstärke), schritt er zur Ausbildung einer Methode,

durch die die Oberflächenbeschaffenheit der Gläser in schärfster Weise geprüft

werden kann. Als Grundlage dieser Methode diente die Thatsache, daſs feuchter Aether

durch seinen Wassergehalt zerstörend auf die Gefäſswände einwirkt (vgl. Weber, 1889 273 41), indem

dem Glase Alkalisilicat entzogen wird, das sich auf der Oberfläche ansetzt. Um nun

das lösliche Silicat dem Auge sichtbar zu machen, wird dasselbe mit ätherischer Eosinlösung in Berührung

gebracht. Die angegriffene Stelle des Glases färbt sich durch Bildung des Kali- oder

Natronsalzes von Eosin purpurroth. Bei Anwendung von Jodeosin, das besonders

empfehlenswerth, spielen sich folgende Reactionen ab:

I. Na2O(SiO2)x + H2O = 2NaHO + xSiO2

II. 2NaHO + C20H8J4O5 = C20H6Na2J4O5 + H2O.

Man sollte eigentlich die zu prüfenden Glasgegenstände mehrere Stunden mit

wasserhaltigem Aether stehen lassen und diese Flüssigkeit für einige Minuten durch

ätherische Eosinlösung ersetzen. Zweckmäſsiger ist es aber, die Eosinlösung sogleich

zuzufügen; diese wird hergestellt durch Schütteln von käuflichem Aether mit Wasser

bei gewöhnlicher Temperatur und durch Zusatz von 0g,1 Jodeosin zu 100cc dieser

Flüssigkeit.

Glasgegenstände, deren Oberfläche geprüft werden sollen, müssen durch sorgfältiges

Abspülen mit Wasser, Alkohol und Aether von den anhaftenden Verwitterungsproducten

gereinigt werden, und kommen sogleich mit Eosinlösung in Berührung. Es ist

vortheilhaft, die Einwirkung jedesmal 24 Stunden andauern zu lassen. Der

Glasgegenstand wird dann mit Aether abgespült. Je nach der Angreifbarkeit ist nun

die Oberfläche mit einer mehr oder weniger intensiv gefärbten Schicht bekleidet,

welche gewöhnlich durchsichtig, nur bei sehr schlechten Gläsern undurchsichtig trübe

erscheint. Die bleihaltigen Gläser erscheinen besonders stark angegriffen. In der

Originalabhandlung sind zur Erläuterung des Textes Farbentafeln beigegeben.

Verwitterungserscheinungen geben sich durch solche Prüfung deutlich kund. Ein

Glasrohr nach Warburg (Wiedemann's Annalen, Bd. 21 S. 622) der Elektrolyse unterworfen,

zeigt sich an der Berührungsstelle der Anode gegen Eosinlösung unempfindlich, an der

der Kathode wird es stark gefärbt. Durch mehrtägige Behandlung von schlechtem Glase

mit Wasser und nachheriges Erhitzen auf 300 bis 400° C. kann diesem eine völlig

widerstandsfähige Oberfläche gegeben werden. Das beste Glas färbt sich auf frischen

Bruchflächen mit Eosinlösung sogleich, ein Beweis, wie locker die Bestandtheile des

Glases mit einander verbunden sind.

Gasofen zu Probeschmelzungen für Flüsse und Glasuren.

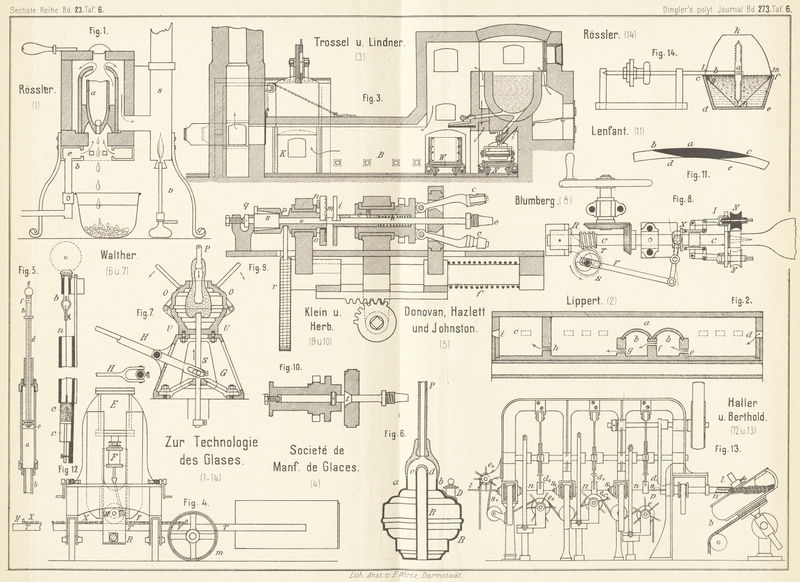

Nach H. Röſsler ist in den kleinen Ofen ein

durchlochter, unten abgerundeter Schmelztiegel a (Fig. 1)

eingesetzt, welcher von oben gefüllt wird, ohne daſs man denselben aus dem Ofen zu

nehmen braucht, während der geschmolzene Fluſs durch das Loch am Boden in ein

untergestelltes Gefäſs mit Wasser läuft. – Trotz der Kleinheit des Apparates kann

man doch in der Stunde mehrere Kilogramm Fluſs schmelzen, und der Gasverbrauch ist

nur ein sehr geringer. Was den Ofen aber besonders brauchbar macht, ist eine

einfache Vorrichtung, um die Masse erst dann abflieſsen zu lassen, wenn sie

vollständig gleichmäſsig durchgeschmolzen ist. Auf dem Boden des Tiegels liegt nämlich eine Kugel

von Porzellan, welche, sobald die ganze Masse in Fluſs ist, in der Schmelze in die

Höhe steigt, wodurch die Oeffnung frei wird, und alles durchflieſst. Hierauf setzt

sich die Kugel wieder auf die Oeffnung und verschlieſst sie so lange, bis die

frische Füllung ganz lauter geschmolzen ist. Das Gas kommt durch das Rohr b des Bunsen'schen

Brenners und tritt, mit Luft gemischt, aus den Löchern des eisernen Hohlringes e, wo es angezündet wird. Die Flamme schlägt zunächst

um den Tiegel herum und dann zwischen dem inneren, aber offenen, und dem äuſseren

Mantel wieder herunter nach dem Schornsteine s. Dieser

wird, wenn der Ofen mitten im Zimmer zu stehen hat, durch den Gasbrenner v angewärmt, kann aber durch jeden gut ziehenden,

gemauerten Schornstein ersetzt werden. Selbst strengflüssigere Bleiglasuren lassen

sich in diesem Ofen schmelzen (Sprechsaal, 1888 Jahrg.

21 S. 883).

Eine nicht uninteressante und für unsere Zeit charakteristische Erscheinung der

Industrie ist Ashley's automatischer Flaschenblasapparat und die damit verbundene Bewegung. Die

Erfindung bezweckt, bei der Herstellung von Wein-, Bierflaschen u.s.w. die Arbeit

der Menschenhände durch die von Maschinen zu ersetzen, würde also für die

Glasindustrie etwa das bedeuten, was die Erfindung der mechanischen Webstühle für

die Textilindustrie. Die Bekanntmachung des neuen Apparates wurde mit groſser

Reclame durchgeführt. Mit Hilfe des neuen Apparates sollte man im Stande sein, den

Arbeitspreis für das Groſs Flaschen von 3 Schilling und 10 Pence auf 3 Pence (24

Pfg.) zu reduciren, 3 Arbeiter sollten im Stande sein, 80 Groſs Flaschen in einem

Tage fertig zu stellen. Nach englischen Journalen soll sich eine Gesellschaft zur

Ausbeutung der neuen Erfindung mit 600000 Pfd. Sterl. Actienkapital gebildet haben;

man sprach schon von einer Umgestaltung des Betriebes der Glasfabriken von ganz

Europa. Die deutschen Fachmänner verhielten sich gleich anfangs der neuen Erfindung

gegenüber sehr reservirt; so brachte der Sprechsaal

mehrmals Artikel, in denen starke Zweifel über die Leistungsfähigkeit der Maschine

ausgedrückt wurden (Sprechsaal, Jahrg. 21 S. 165, 203,

244, 338, 619). Trotzdem dauerte die Bewegung in England fort, und es war zwei

Gesellschaften bereits geglückt, dem Betriebe fernstehende Kapitalisten zu namhaften

Beiträgen zu bewegen.

Der Apparat soll etwa folgender Weise functioniren: Das geschmolzene Glas flieſst in

eine Form, die nur das für eine Flasche erforderliche Quantum Glas aufnimmt; an dem

unteren Theile des Behälters findet sich der Theil für den Flaschenhals und in

diesen dringt ein hohler Stempel, der comprimirte Luft in die Glasmasse treibt, so

daſs der Hals der Flasche sammt dem Wulste, dem Kragen, gebildet wird. Im geeigneten

Momente wird der Apparat umgestürzt, so daſs der Hals nach oben kommt, ein Stempel,

der das Eindringen der Glasmasse in den Bauch der Hohlform verhindert hat, weicht bis zum

Boden der Flasche zurück, und das Glas wird nunmehr durch die nachströmende Luft zur

vollständigen Flasche ausgeblasen. – Dem Fachmanne wird sofort auffallen, daſs ein

wichtiges Moment der Flaschenbildung, nämlich das Marbeln, ganz auſser Acht gelassen

ist- ohne Bearbeitung auf der Motze ist es nach bisherigen Erfahrungen nicht

möglich, eine in der Wandung gleichmäſsige Flasche zu erzielen.

Da bald viele Actionäre einsahen, daſs sie durch die schwindelhaften Anpreisungen

irregeführt wurden, und die eingezahlten Beträge zurückforderten, endete die

Actienunternehmung mit einer Auflösung der European and

American Machine-Made Bottle Company. Dadurch lieſs sich der Erfinder aber

durchaus nicht abschrecken, schreitet zu weiteren Verbesserungen des Apparates und

hat in vielen Ländern, so auch in Deutschland, um Patentertheilung nachgesucht. Nach

Ertheilung des deutschen Patentes soll der Apparat eingehend beschrieben werden.

Die Glasgalle, welche besonders in Fabriken von ordinärem Hohlglase, die mit billigen

Materialien arbeiten, sich in unangenehmer Weise bemerkbar macht, soll sich bei

Anwendung der Glasschmelzwanne von Oswald Lippert (Fig. 2) von dem übrigen

Glase unschwer trennen lassen. Das Material wird bei d

in den Raum a eingeführt. Die neuen Auflagen verdrängen

die schon halb geschmolzene Masse in der Pfeilrichtung durch ef in die Galle-Absonderungsräume b. Da nun

bekanntlich die Galle sofort nach oben steigt, sobald die Flamme keinen Einfluſs

ausübt, und die Temperatur etwas herabgedrückt ist, sondert sich dieselbe ab und

kann leicht abgelassen werden. Nachdem die Glasmasse in b von der Glasgalle gereinigt ist, tritt dieselbe bei g in den Schmelzraum a

hinüber, in welchem die sogen. Blankschmelze vollzogen wird, um bei h in den Verarbeitungsraum l zu gelangen und in i verarbeitet zu werden

(D. R. P. Kl. 32 Nr. 45063 vom 13. Mai 1888).

Um dünne Glas- oder Basaltplatten unter Abschluſs kalter Luft gieſsen, auswalzen und

abkühlen zu können, ist nach dem Verfahren von Josef

Trassel in Oberwarmensteinach und Heinrich

Lindner in Fichtelberg (D. R. P. Nr. 44517 vom 16. Juli 1887) die

Einrichtung (Fig.

3) getroffen, daſs dieselben mit den von der Auſsenluft abgeschlossenen

Kanälen B und K in

Verbindung gebracht werden, welche zeitweise direkt oder durch abziehende Feuergase

auf Glühhitze erwärmt werden, in welchen Kanälen die Form wagen W und N eingebracht

werden, die entweder eine groſse Zahl senkrechter oder schräger Einzelformen oder

eine einzelne wagerechte Form enthalten.

Apparat zum Herausheben und Einsetzen von Glaswannen aus dem

Ofen bezieh. in denselben von der Société des Manufactures de Glaces u.s.w. in

Brüssel (D. R. P. Kl. 32 Nr. 40718 vom 17. December 1886). Die Trommel M (Fig. 4) ist mit Rillen für

zwei Ketten X und V

versehen.

Das eine Ende der Ketten ist an je einem Ende der Trommel befestigt, während das

andere Ende bei V und Y an

den Enden des Wagens T angreift. Dieser Wagen ist an

dem Ende, welches dem Ofen zugekehrt ist, mit einer Zange zum Erfassen der

Glaswannen ausgerüstet und wird einestheils durch die mit den Rädern m versehene Achse Z

getragen, anderentheils dadurch gestützt, daſs die Schenkel T in dem Zwischenraum zwischen der Trommel M

und einer darunter liegenden Walze O hindurchgehen.

Walze O und Trommel M

liegen in einem Rahmen R, welcher an einem Kolben

sitzt, der im Cylinder E durch Dampf, Wasser oder Luft

passend auf und ab bewegt werden kann. Auf diese Weise kann der linke Theil von T auf und nieder bewegt werden. Durch zwei kleine

Kolben, welche in dem Cylinder F sich verschieben, wird

die Trommel M gedreht, wodurch der Wagen T vor- und rückwärts bewegt wird.

Einrichtung an einer mit der Glasbläserpfeife verbundenen

Luftpumpe, um den Druck nach beendetem Blasen aufzuheben; von R. E. Donovan, F. Hazlett und J. Johnston in Dublin (D. R. P. Kl. 32 Nr. 42230 vom 16. Juli 1887). Die

nach dem Hochziehen in der Kammer a (Fig. 5) und der Pfeife b vorhandene atmosphärische Luft wird einerseits durch

den auf dem unteren Ende von b gefangenen Glasklumpen

und andererseits durch Niederdrücken der Kappe gh der

hohlen Kolbenstange d in a,

h und d eingeschlossen, hierauf durch

Abwärtsbewegen des Kolbens e verdichtet und in die

weiche Glasmasse eingepreſst. Nach Vollendung des Gegenstandes entfernt der Arbeiter

seine Hand vom Knopfe g, worauf die verdichtete Luft,

deren Spannung durch die Hitze des geschmolzenen Glases noch vermehrt wurde, die

Knagge gf hebt und durch die Löcher der Hülse gh entweicht, so daſs Druckausgleich zwischen der

Innen- und Auſsenseite des gefertigten Gegenstandes hergestellt wird.

Ein neues Verfahren zur Herstellung von Ballons aus Glas mit

innerem Luftzuführungsrohre für Erdöl- u. dgl. Lampen beschreiben August Walther und E.

Kaiser zu Moritzdorf in Sachsen. Die Erfindung bezweckt, die bisher

gebräuchlichen Oelbehälter durch die vollkommen dichten und bedeutend reinlicheren

Behälter aus Glas zu ersetzen (D. R. P. Kl. 32 Nr. 45979 vom 18. Januar 1888.

Oesterreichisches Patent Kl. 4 vom 1. November 1888) (Fig. 6 und 7). Zur Herstellung des

Glasballons B mit Innenrohr R dienen die aus Untertheil U und den beiden

Obertheilen OO bestehende, auf dem Gestelle G gelagerte Form, sowie die mittels des Tritthebels H im Gestelle G senkrecht

bewegbare Spindel S. Der Glasmacher entnimmt mit seiner

Pfeife P aus dem Glasofen ein Kölbchen oder eine Birne

Rohglas, setzt sie auf die Spindel S auf, und bewegt

während des Blasens diese allmählich aufwärts, so daſs schlieſslich das Rohr R gebildet wird. Gleichzeitig erhielt auch der Ballon

in der Form seine Gestaltung. Durch Umschlagen von OO

wird der Ballon aus

seiner Form befreit, und es erübrigt nur noch, die Ränder ab und cd abzusprengen und die Fülldose D aufzusetzen.

Eine mechanische Schere zum Formen von Flaschenmündungen

(Fig. 8)

wurde von W. Blumberg in Düsseldorf beschrieben (D. R.

P. Nr. 45062 vom 1. Mai 1888). Am Ende der rotirenden Spindel C ist eine Scheibe J

befestigt, in welcher sich die Formrollen N radial

bewegen können, während sie gleichzeitig mit ihr um ihre eigenen Achsen rotiren. Die

radiale gegenseitige Näherung bezieh. Entfernung der Rollen wird mittelbar von der

Achse C regiert, indem diese mittels Schneckengetriebes

RS ein Excenter T in

Drehung versetzt, das durch Schubstangen V einen

Winkelhebelmechanismus und einen auf der Achse C

verschiebbaren Muff X die Verschiebung der Formrollen

in der Scheibe J bewirkt.

Groſse Vortheile vor anderen Maschinen zu gleichem Zwecke soll die Maschine zum

Auswalzen von Flaschenmündungen von Klein und Herb in Burbach bei Saarbrücken bieten (D. R. P. Nr. 44619 vom 18. November 1887). Zur

Herstellung von Flaschenmündungen mit innerem Gewinde wird der während des

Auswalzens feststehende Dorn e (Fig. 9) angewendet, dessen

Gewinde durch das um die ebenfalls feststehende Flasche rotirende und formgebende

Walzenpaar cc in die Glasmasse eingepreſst wird,

worauf, entweder durch den Conus t (Fig. 10) oder, bei

Fuſsbetrieb, durch das Zusammenwirken der Theile iklmnopqrs der Dorn selbsständig aus der Flaschenmündung herausgeschraubt

wird. Durch diese Maschine lassen sich enge, weite, sowie mit Schraubengewinde

versehene Flaschenmündungen herstellen. Die mit Schraubengewinde versehenen Flaschen

sollen eine Verkapselung mit Draht ersparen, indem der abgerundete Schraubengang den

Kork derart festhält, daſs die durch Kohlensäure u.s.w. hervorgerufene innere

Spannung der Gase denselben nicht herauszutreiben im Stande ist.

Henri Lenfant in Paris stellt Brillengläser und andere optische Glasgegenstände her durch Blasen

derselben in Formen, deren vielflächige Innenwandung der einen Fläche des zu

formenden Gegenstandes entspricht. Dadurch wird eine nochmalige Erweichung der

Glasmasse überflüssig. Die Gläser haben nunmehr, wie z.B. in der Abbildung (Fig. 10)

dargestellt, auf der einen Seite eine so gebogene Fläche abc, daſs sie nur auf der anderen Seite abgearbeitet zu werden brauchen

(D. R. P. Kl. 32 Nr. 42596 vom 23. Juni 1887).

Herstellung von Metallglanzätze auf Glas oder keramischen

Gegenständen von Reich und Comp. (D. R. P. Nr.

44949 vom 24. August 1887). Zur Herstellung einer hellgelben, grünen bis

dunkelbraunen Metallglanzätze vom Silberglanze bis zum tiefsten Goldglanze setzen

Reich und Comp. die auf gewöhnliche Weise geätzten

Gegenstände dem Einflüsse reducirender Gase aus. Trägt man z.B. auf Glas ein Gemenge

von 1 Th. Chlorsilber und 5 Th. ungebrannter Gelberde, trocknet, brennt den Scherben

in der Muffel bei schwachem Farbenfeuer, wischt dann die Erde ab und brennt zum zweiten

Male etwa 5 bis 6 Minuten, indem man den Scherben der Einwirkung von Kohlengasen

aussetzt, so erhält man eine grünlich-bräunlich durchscheinende, goldglänzende

Fläche, während das Glas nach dem ersten Feuer nur einen schwach gelblichen Anflug

zeigte. Hat man statt der Gelberde ungebrannten Ocker verwendet, so sind die Farben

noch intensiver. Ein Gemenge von 1 Th. Chlorsilber und 20 Th. Gelberde erzeugt nach

dem Brennen einen kaum erkennbaren gelben Anflug. Wird derselbe in einer

Kohlenoxydgasatmosphäre 5 bis 6 Minuten lang schwach erhitzt, so erhält man ein

stark gelb durchscheinendes glänzendes Glas (vgl. 1887 266 364).

Ein „verbessertes Verfahren, Glas zu decoriren“, ist von R. E. Frank angegeben und ihm patentirt. Die zu

ornamentirende Fläche wird mit einem lichtempfindlichen Firnisse überzogen, das Bild

oder Muster aufgelegt, und das Ganze dem Lichte exponirt. Nach genügender Einwirkung

wird die Fläche mit färbenden Oxyden oder Emails eingestaubt, die verschieden stark

auf der Fläche haften, je nach der Einwirkung des Lichtes auf dieselbe. Als Firniſs

kann folgende Mischung dienen: 500 Th. filtrirtes Wasser, 1 Th. Gelatine, 10 Th.

Gummitraganth, 3 Th. Quittenkerne, 40 Th. Chromsalz (Kaliumbichromat). Die

Proportionen variiren je nach der Temperatur, Feuchtigkeit u.s.w. Die Oxydschicht

wird durch einen Ueberzug von dickem Terpentin geschützt, und der Ueberschuſs an

Firniſs durch Essig weggenommen. Nach dem Trocknen und Ausbessern wird der

Gegenstand noch mit Oxyden colorirt, und in einem Ofen gebrannt (Näheres Hannover'sches Gewerbeblatt, 1889 S. 90).

Maschine zum Aufreihen von Perlen von Haller und Berthold in Buchholz, Sachsen (D. R. P. Kl.

32 Nr. 40914 vom 9. März 1887). Eine Nadel n von

ungefähr 1m Länge besitzt oben eine Oese (Fig. 12) und

ist unten schraubenförmig gebogen. Die Nadel wird oben an einer Spindel b festgeklemmt und wird durch diese Spindel gedreht.

Der schraubenförmige Theil der Nadel taucht hierbei in den Perlenbehälter c und nimmt nach und nach die Perlen auf, die sich auf

dem Schafte der Nadel aufreihen. Ist die Nadel mit Perlen besetzt, so wird sie von

der Spindel b abgenommen, an der Oese wird ein Faden

befestigt, und dann werden die Perlen auf diesen geschoben.

Eine andere Perlenaufreihmaschine von denselben

Erfindern datirt vom 6. December 1887 (D. R. P. Kl. 32 Nr. 44620). Die Perlen werden

von einer rotirenden Spirale b oder einer anderen

geeigneten Transportvorrichtung gegen das vordere Ende der nicht rotirenden, mit dem

Faden t verbundenen Nadel n getrieben, von denen die zufällig mit der Oeffnung auf die Nadel

treffenden auf dieselbe und darüber hinweg auf den Faden gelangen, so daſs die

Maschine ohne Unterbrechung die Perlen auf den Faden reihen kann. Die Nadel n wird abwechselnd von den Zangen d1

d2

d3 erfaſst, nachdem die

rotirenden Bürsten e1

e2

e3 von den betreffenden

Stellen der Nadel die Perlen weggeschoben haben. Die Spiralen s1

s2

s3

s4 transportiren die

Perlen von einer Bürste zur anderen.

Die bisher angewendete Methode zum Schleifen von Glasperlen, die darin besteht, daſs

die abgesprengten Glasrohrstücke auf Draht aufgezogen und vom Schleifer an die

Schleifscheibe angedrückt werden, erfordert bei einem gröſseren Fabriksbetriebe eine

nicht geringe Anzahl geschickter Arbeitskräfte; um diesem Uebelstande zu begegnen,

bringt Emanuel Roessler in Wiesenthal

(Oesterreichisches Patent Kl. 32 vom 19. November 1888. D. R. P. Nr. 44712 vom 2.

März 1888) ein neues Verfahren zur Anwendung, nach welchem es möglich ist, das

Schleifen vollkommen automatisch durchzuführen. Der wesentliche Theil des Apparates

besteht in einer an ihren Rand- und Seitenflächen mit concentrischen Ringkanälen

versehenen Schleifscheibe a (Fig. 14), die in einem

mit Wasser gefüllten Troge cdef rotirt. In den

letzteren werden die rohen Glasperlen eingefüllt, und gelangen auf die zwei in den

Trog eingebauten, gegen die Schleifscheibe geneigten Rutschflächen ghi, welche mit kleinen Löchern versehen sind. Durch

die Reibung, theils gegen die Scheibe, theils gegen einander, werden die Perlen

abgeschliffen, und fallen, wenn sie genügend klein sind, durch die Löcher in den

Trog cdef.

Bürette und Pipette mit Patenthahn von Greiner und Friedrichs (Zeitschrift für analytische

Chemie, Bd. 27 S. 470). Die Bürette unterscheidet sich von den gewöhnlichen

Glashahnbüretten dadurch, daſs sie neben der Ausfluſsspitze ein zweites Röhrchen

trägt, welches im rechten Winkel nach hinten gebogen ist, und mit dem Reservoir für

die Titerflüssigkeit verbunden wird. Durch den mit zwei schrägen Bohrungen

versehenen HahnVgl. 1887 263 481. kann jedes der

beiden Röhrchen mit dem Inneren der Bürette verbunden werden.

Die Pipette ist ein cylindrisches Gefäſs, welches am unteren verengten Ende den

zweimal schräg gebohrten Hahn, die Auslaufspitze und das gebogene Zufluſsrohr trägt,

genau so, wie bei der eben beschriebenen Bürette, oben aber in eine offene Röhre

ausläuft; letztere trägt mittels eines Stopfens eine flache, doppelt tubulirte

Glasglocke (genau wie die des Hüfner'schen Apparates

zur Bestimmung des Stickstoffes im Harn), in die sie ziemlich hoch hineinragt. Die

Pipette wird gefüllt, indem man durch das Zufluſsrohr die Flüssigkeit eintreten

läſst, bis sie in die Glocke überzuflieſsen beginnt. Der Ueberschuſs kann durch eine

zweite Tubulatur der Glocke entleert werden.

R. Zsigmondy.

Tafeln