| Titel: | Neuerungen im Metallhüttenwesen. |

| Fundstelle: | Band 273, Jahrgang 1889, S. 399 |

| Download: | XML |

Neuerungen im Metallhüttenwesen.

Mit Abbildungen auf Tafel

20 und 21.

Neuerungen im Metallhüttenwesen.

Quecksilber.

Gustav Kroupa bespricht in der Oesterreichischen Zeitung für Berg- und Hüttenwesen, 1889 Nr. 2 bis 6, B. Christy's Broschüren: Quicksilver-Reduction at New-Almaden und Quicksilver-Condensation at New-Almaden (vgl. Transactions of the American Inst. of Mining Engineers, Bd. 13 und 14),

welche in Bezug auf die Metallurgie des Quecksilbers überhaupt, sowie insbesondere

über die Gewinnung desselben in Californien interessante Mittheilungen enthalten und

daher auszugsweise hier wieder gegeben werden sollen.

A) Die Erze.

Gediegenes Quecksilber kommt selten vor, meistens wird Zinnober gewonnen, der in

der Regel von zerbrechlichem, glänzend schwarzem Bitumen und zuweilen von

Pyriten begleitetest und verschiedene Schichten von Chlorit- und Talkschiefer

imprägnirt. Das erzführende Gestein ist mit kleinen Serpentin- oder Dolomitadern

durchzogen. Mitunter erscheint das Bitumen flüssig wie Steinkohlentheer.

Durch die Aufbereitung werden die Erze in folgende Klassen zerlegt:

a) Granza

3,5

bis

9

Zoll,

reich,

Stufferze

b) Terreroc) Granzita

3,51¼

„„

63½

„„

armarm,

Grobgries

d) Tierras

Staub

„

1¼

„

arm,

Feingries.

B) Oefen, deren Construction,

Arbeit, Betriebsresultate.

Was die Oefen anbetrifft, so sind Oefen a) mit intermittirendem und b) mit

continuirlichem Betriebe vorhanden.

a) Oefen mit intermittirendem

Betriebe:

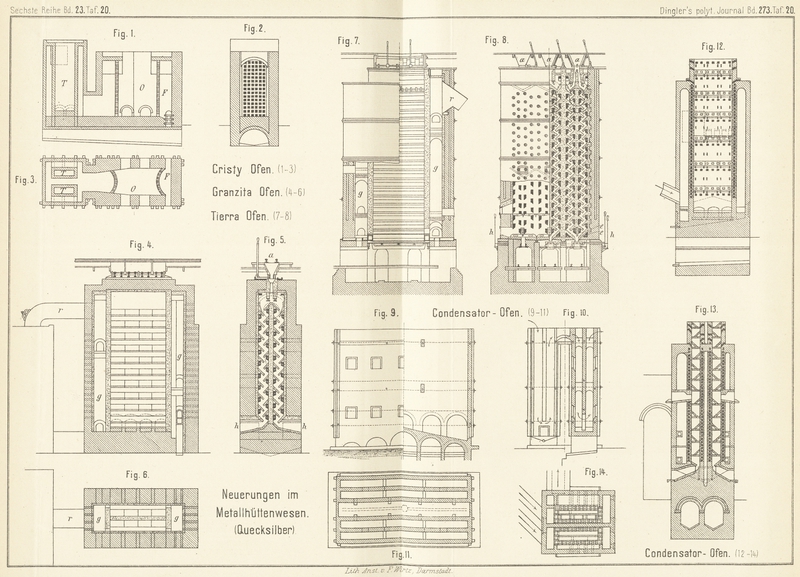

Nur einer von den vielen hier erbauten derartigen Oefen hat sich erhalten (Christy's Ofen), dessen Construction aus den

Fig.

1 bis 3 ersichtlich

ist.

Der eigentliche Ofenschacht O ist durch

Gewölbemauern von der Feuerung F auf der einen

und von der Gaskammer auf der anderen Seite getrennt. Die Scheidemauern

bekamen die Form eines mit dem convexen Theile gegen den Ofenraum gekehrten

Gewölbes, damit ihre Widerstandsfähigkeit gegen den seitlichen Druck der

Erzsäule erhöht werde. Die Scheidemauern sind mit einer groſsen Anzahl von

Oeffnungen versehen, durch welche die Feuerungsgase von der Feuerung aus

eintreten und durch die Erzsäule gegen die Gaskammer auf der linken Seite

ziehen. Die Erze werden in Körben oben in den Ofenschacht eingelassen. Auf

dem Boden des Ofens wird aus groben Erzstücken eine Anzahl Kanäle derart

gebildet, daſs dieselben eine Fortsetzung der Oeffnungen in der Scheidemauer

bilden; früher hat man Erzziegel hierzu verwendet.

Nach Vollendung dieser Reihe von Kanälen wird eine Lage von 2 bis 3 Fuſs

Dicke der grobkörnigen Erze eingetragen und dann werden wieder auf früher

erwähnte Art mit der zweiten Reihe der Löcher übereinstimmende Kanäle in der

Erzsäule ausgespart. Dies wiederholt sich, bis der Ofen bis zur Gicht

beschickt ist. Um der natürlichen Neigung der Flamme, sich nach oben zu

verbreiten, entgegen zu wirken, werden die Kanäle im oberen Theile des Ofens

kleiner gemacht; auch wird aus diesem Grunde zu den grobkörnigen Erzen in

diesem Falle vor der Beschickung etwas Feinkörniges zugeschlagen. Der

Erzschacht ist im Inneren 12 Fuſs lang, 9 Fuſs breit und 17 Fuſs 6 Zoll

hoch.

Die Beschickung beträgt 80 bis 100*. Der Ofen hat auf jeder Seite zwei

Ziehöffnungen, welche während des Brandes zugemauert sind. In ihnen befinden

sich Schaulöcher, welche durch je einen luttirten Ziegel verschlossen

werden. Das Beschicken geschieht durch acht Arbeiter in einem Tag. Auf die

oberste Schicht des beschickten Ofens kommen Stücke von altem Eisen, und

darauf in 2 bis 3 Zoll dicker Lage Strohdünger und schlieſslich eine ebenso

dicke Lage von feuchtem Lehm zu Hegen. Nun kann die Röstperiode, welche in

der Regel fünf Tage und vier Nächte dauert, erfolgen. Den Ofen bedient ein

Arbeiter in zwölfstündiger Schicht. Der Arbeiter hat die Feuerung zu

bedienen, die in den zugemauerten Ziehöffnungen entstehenden Risse zu

verschmieren und die Sprünge in der Lehmdecke an der Gicht mit Asche zu

bedecken. Nach beendeter Röstperiode folgt das Abkühlenlassen des Ofens. Dies verlangt

natürlich keine Arbeit und geschieht in drei Tagen und drei Nächten. Die

Luft zieht durch den Ofen und reiſst die etwa noch im Ofen eingeschlossenen

Quecksilberdämpfe mit in die Condensatoren, welche aus gemauerten Kammern

mit auf- und absteigendem Zuge bestehen. Nach dieser Zeit sind die

ausgebrannten Erze derart abgekühlt, daſs sie aus dem Ofen gezogen werden

können. Diese Arbeit besorgen vier Arbeiter. Vor dem Ziehen wird die Decke

an der Gicht weggebrochen, damit ein kräftiger Zug nach oben hergestellt

werde. Es dauert somit eine Beschickung oder ein Brennen 10 Tage und können

daher nur drei Brände im Monate gemacht werden.

Früher währte ein Brand in Ermangelung guter Oefen nicht so lange. Die

Rückstände waren aber haltig und die beim Ziehen beschäftigten Arbeiter

hatten durch Hitze und Quecksilberdämpfe viel zu leiden. Zu bemerken wäre

noch, daſs in dem ersten Condensator zwei Trockenkammern für Erze eingebaut

sind, was auch aus Fig. 1 und 3

ersichtlich ist.

An Holz und Arbeit kostet eine Tonne Erz 1,368

Doll. bei der Verarbeitung und die Erzeugung an Quecksilber beträgt 1,873

Flaschen.

b) Oefen mit continuirlichem

Betriebe und zwar

1) Grobkornöfen.

Als solche dienen Schachtöfen, welche nach dem Muster des von Exeli in Idria aufgestellten Schachtofens

erbaut sind (vgl. Berg- und Hüttenmännische

Zeitung, 1874 S. 79 Taf. 3 Fig. 18 bis

20 und 1876 S. 79 85. 1879 S. 239. 1888 S. 411). Dieselben

werden zunächst bis über das Niveau der drei Holzfeuerungen mit

Rückständen und dann bis zum obersten Schauloch mit Erzen gefüllt. Ueber

der Erzsäule bleibt ein Raum von 140 Cubikfuſs frei, in welchem sich die

Gase vor dem Austritte aus dem Ofen sammeln. Die Erze werden mit 1½

Proc. Kohle, Holzkohle oder Koks aufgegichtet, wodurch bezweckt werden

soll, die Erzsäule lockerer und die Temperatur auch im höheren

Ofentheile möglichst beständig zu erhalten. In den Beschickungstrichter

kommen als Satz 276k Erz und 1,5 Proc.

Koks oder Kohle. Der Trichter wird entleert, nachdem ein Theil Erz in

den Aschenfall gezogen ist, was geschieht, sobald sich im obersten

Schauloch Dunkelrothglut zeigt. Alle 2 Stunden wird gegichtet und man

setzt in 24 Stunden 8l,71 durch. Die

ganze Ofenfüllung beträgt 19l,05. Eine

Post verweilt etwas über 52 Stunden im Ofen. Die Kosten betragen für

1t Erz bei 7 Proc. Ausbringen (=

1,831 Flaschen Quecksilber) an Brennmaterial und Arbeitslöhnen 0,9527

Doll., d.h. nur 70 Proc. der Betriebskosten der intermittirenden

Oefen.

2) Grobgriesöfen

(Granzitaöfen).

Oefen für dieses Material sind von Scott und

Hüttner den älteren Hasenclever-Helbig'schen Schüttröstöfen nachgebildet. Der

Granzitaofen Nr. 1 ist in der Metallurgie von Dr. Stölzel, S. 1459, beschrieben und

abgebildet und besitzt 4 Rutschschächte. Der Ofen verarbeitet in 24

Stunden 36t (engl. Tons) = 32t,66 (metr. Tonnen) bei 45 engl. Tons

Füllung. Jede Post verweilt 30 Stunden im Ofen. Die Kosten betragen für

die englische Tonne (0,9072 metr. Tonn.) verarbeitetes Erz 0,640

Doll.

Der Granzitaofen Nr. 2 (Fig. 4 bis

6) besitzt nur zwei Schächte mit einem gemeinschaftlichen

Beschickungstrichter a und zwei Essen oder

Gaskammern g, welche durch zwei Scheider

derart eingetheilt sind, daſs der Scheider oberhalb der Feuerung im

ersten unteren Drittel der Höhe und in der zweiten Gaskammer im

mittleren Höhendrittel sich befindet. Die Feuergase durchstreichen

zunächst das unterste Drittel des Ofens, kommen in die zweite Gaskammer

und treten hier, gezwungen durch den Scheider wieder in den Ofen,

durchziehen sein zweites Drittel und treten in den oberen Theil der

Gaskammer über der Feuerung ein. Von da strömen sie wieder durch das

letzte Drittel des Ofens zu der oberen Hälfte der zweiten Gaskammer, von

wo sie schlieſslich durch das Rohr zu den Condensatoren geleitet werden.

Der Beschickungstrichter ist in Abtheilungen getheilt, deren jede

abwechselnd mit 1000 Pfund (453k,6)

beladen, in 40 Minuten geleert wird, nachdem eine Ziehung durch zwei

Ziehöffnungen h auf jeder Seite und an

einem Ende des Ofens stattgefunden hat. Aus jeder Oeffnung werden 250

Pfund gezogen. Nach 40 Minuten wird aus den übrigen vier Oeffnungen

gezogen, was sich in 40 Minuten abwechselnd wiederholt. Beim Ziehen der

ausgebrannten Erze bewegt sich die ganze Erzsäule, das Gut rollt über

unter 45° geneigten Thonplatten hinab, mischt sich und bietet dem Feuer

neue Oberflächen. Die Erze werden also automatisch gewendet und

gekrählt. Die Kosten der Verarbeitung von 1 engl. Tonne Erz (0,9072

metr. Tonnen) mit 2,09 Proc. Quecksilber beträgt 1,006 Doll.

3) Tierraöfen (Feingries-

und Schliechöfen).

Der Ofen Nr. 3 dient zur Verarbeitung von feinkörnigen Erzen. Derselbe

hat drei Paar Ofenschächte (Fig. 7 und

8) und daher eine eigenthümliche Entleervorrichtung.

Die beiden äuſseren Paare der Erzschächte haben einen Plattenspalt von 3

Zoll und das innere Paar einen solchen von 5 Zoll. Das letztere Paar war

ursprünglich zum Rösten der „granzita“ bestimmt; doch wird nun im

ganzen Ofen nur „tierra“ geröstet. Die Entleervorrichtung, die

Feuerungen, die Mauern mit den Ein- und Austrittsöffnungen, die

Gaskammern und der „Erzrechen“ zum Auflockern der

zusammengefrittenen Erze in dem obersten Theile sind ganz so wie beim

Ofen Nr. 1 hergestellt.

Unter jedem Paar Schächten befindet sich aber ein Kanal zum Unterfahren

der Rückstandswagen, welche von einer Eisenbahn hereingefahren werden.

Der ganze Ofen ruht auf einer geneigten Ofenplatte, die für je zwei

Ofenschächte Ablaſsöffnungen ausgespart hat. Die beiden äuſseren

Oeffnungen sind 3 Zoll und die mittlere 5 Zoll breit. Unmittelbar unter

jeder Ablaſsöffnung befindet sich ein flacher guſseiserner Träger o, welcher dreimal so groſs ist wie die

Ablaſsöffnung über ihm. Der Träger ruht an seinen beiden Enden auf

Rollen, und zwar bewegt er sich in einer zu seiner Längenausdehnung

senkrechten Richtung. Jeder dieser Träger ist mit einem Hebelarme h verbunden, durch welchen von auſsen die

Platte in eine hin und her gehende Bewegung gebracht werden kann. Wenn

sich der Träger in der mittleren Lage befindet, so ruht auf ihm die

ganze Erzsäule, indem die Erze so lange ausströmen bis sich auf allen

Kanten des Trägers der natürliche Böschungswinkel gebildet hat, wodurch

die ganze Erzsäule im Gleichgewichte erhalten bleibt.

Wenn aber dem Träger mittels des Hebels h

eine kleine hin und her gehende Bewegung ertheilt wird, so wird die

Erzsäule aus dem Gleichgewichte gebracht und die ausgebrannten Erze

fallen von allen Kanten des Trägers in die untergestellten Wagen herab.

Die Scheidemauern zwischen zwei Erzkammern ruhen auf guſseisernen hohlen

Trägern e.

Ursprünglich war der Raum unter diesem Träger gegen die

Ausströmungsöffnung in der Bodenplatte frei. Da es aber oft geschah,

daſs die Erze des einen Schacht-Paares die Erze des zweiten im

Herabströmen hemmten, ja oft den Ausfluſs desselben vollständig

verhinderten, so muſste man bei e eiserne

Scheid er anbringen, welche an die hohlen Träger befestigt wurden.

Die Thonplatten sind bei diesem Ofen etwas anders angebracht als bei den

Oefen Nr. 1 und 2.

Die Feuerung des Ofens befindet sich 5 Fuſs über der Ziehöffnung und die

zur Verbrennung nöthige Luft wird durch die heiſsen, ausgebrannten Erze

unter den Rost geleitet. Hierdurch werden die auf den austragenden

Träger angelangten Rückstände möglichst von den eingeschlossenen

Quecksilberdämpfen und der lästigen Hitze frei. Beim Ofen Nr. 1 und 2

ist die Feuerung fast in gleicher Höhe mit den Ziehöffnungen angebracht,

und die ausgebrannten Erze kühlen nur in den Ziehöffnungen aus.

Der Ofen Nr. 3 ist von einem aus groſsen Eisenblechplatten bestehenden

Mantel gänzlich eingeschlossen. Der vorhandenen Anzahl der Thonplatten

entspricht auch eine gerade so groſse Anzahl der in der Ofenansicht Fig.

8 ersichtlich gemachten Schaulöcher, durch welche man bei

eintretenden Verstopfungen nöthigenfalls mittels einer Stange nachhelfen

kann. Die gewöhnliche Leistung dieses Ofens ist 36 engl. Tonnen = 32,659

metr. Tonnen.

Der Ofen faſst 51 engl. Tonnen = 46,267 metr. Tonnen. Eine Beschickung

verweilt 34 Stunden im Ofen.

Die Arbeit bei diesem Ofen ist folgende: Die Träger oder Rüttelplatten

werden in Zeitpausen von 10 bis 15 Minuten so in Bewegung gesetzt, daſs

aus jeder Ablaſsöffnung 1t in 2

Stunden herausströmt. Insoweit nun die Erzsäule in den verschiedenen

Ofenschächten in Folge des Ziehens nachgeht, wird oben aus den

betreffenden Beschickungstrichtern gegichtet. Es wird stets 1t Erz für einen der drei Trichter

zugeführt; dieselben werden der Reihe nach, aber in Zwischenräumen von

40 zu 40 Minuten, gefüllt, so daſs mit mit anderen Worten in 2 Stunden

durch jeden Trichter 1t (0,9072 metr.

Tonnen) Erz zugeführt wird.

Die Kosten der Verarbeitung betrugen für die Tonne (oder 0,9072 metr.

Tonnen) 0,721 oder für 1 metr. Tonne = 0,795 Doll.

Ofen Nr. 4 war ein intermittirender Ofen, welcher abgetragen werden

muſste.

Ofen Nr. 5 war der Versuchsofen von Büttner and

Scott; die Leistungsfähigkeit betrug ursprünglich nur 6t, später, nach der Vergröſserung

desselben, leistete er das Doppelte. Wegen seiner geringen Hohe wird das

Brennmaterial nicht genügend ausgenützt und stellen sich in Folge dieses

Umstandes auch die Kosten höher, so daſs der Ofen sich nur selten im

Betriebe befindet.

Ofen Nr. 8 ist der letzte in der Reihe der Oefen für feinkörnige Erze; er

wurde bereits früher von M. G. Rolland

veröffentlicht (vgl. auch Langer: „Die

Quecksilbergewinnung in Californien“). Er besteht

eigentlich aus zwei ganz getrennten Oefen, welche in einem Ofen massiv

vereinigt sind.

Jeder Ofen besitzt zwei Schächte, eigene Feuerung und Gaskammern.

Die Feuerung befindet sich 3 Fuſs über der Entleeröffnung, so daſs der

untere Theil des Ofens als Kühlraum fungirt. Das Einsetzen der

Thonplatten geschieht wie beim Ofen Nr. 3. Die letzten Platten – nahe an

der Entleeröffnung – sind aus Guſseisen hergestellt. Der Ofen ist mit

Eisenpanzer versehen. Seine normale Leistung beträgt 24t in 24 Stunden, die Ofenfassung

beträgt 32t, und dem zu Folge bleibt

eine Post 32 Stunden im Ofen.

Gegichtet wird 1t (engl.) Erz auf

einmal und für einen Ofen.

Die Entleervorrichtung bei diesem Ofen beruht auf demselben Grundsatze

wie diejenige des Ofens Nr. 3, nur hat hier die Rüttelplatte eine andere

Form und wird auf eine andere Art in Bewegung gesetzt. Sie ruht nicht

auf Rollen, sondern ist auf einem groſsen guſseisernen Rahmen befestigt,

welcher die Form des Buchstaben H besitzt. Die Füſse desselben ruhen in

Lagern, welche eine hin und her gehende Bewegung des ganzen Stückes

zulassen. Die Verbindungsstangen des Rahmens befinden sich unter der

Hüttensohle und tragen eine Platte, auf welcher auf einem Geleise ein

niedriger Blockwagen steht. Dieser Blockwagen hat ebenfalls ein Geleise

(in senkrechter Richtung auf das Geleise der Platte), auf welchem ein 7

Fuſs langer Rückstandswagen unterhalb, genau an die Entleerplatte,

eingeschoben wird.

Setzt man nun mit Hilfe von Hebeln den H-förmigen Rahmen in Bewegung, so

bewegt sich damit auch die Platte und somit auch der Rückstandswagen und

es müssen dem zu Folge die von der Entleer -platte herabrutschenden Erze

in den Rückstandswagen fallen.

1t Erz (0,9072 metr. Tonnen) mit 1,298

Proc. Hg erforderte 0,837 Doll. Kosten = 0,9225 Doll. für die metr.

Tonne.

Im J. 1887 wurden beispielsweise in Neu-Almaden 12648300 Pfd. grobkörnige

und 51503000 Pfd. feinkörnige Erze bei einem Erfolge von 2000 Flaschen

(Flasche = 75,5 Pfd.) verarbeitet was einem Ausbringen von 2,38 Proc.

entspricht.

Was das Geschichtliche der Oefen anbetrifft, so behandelte man anfangs

die Erze unter Kalkzuschlag in Retorten. Hierbei bedurfte man aber bei

kostspieligem Betriebe reicher Erze (weshalb man zur billigeren Röstung

derselben überging und intermittirende Oefen einrichtete, von denen sich

aber nur der oben erwähnte erhalten hat, indem solche Oefen groſse

Quecksilberverluste und für die Arbeiter Gesundheitsschädigung

herbeiführen und sich nur Stückerze verarbeiten lassen, weshalb man die

Schliege mit Thon zu Ziegeln anbalzen muſste. Dies wurde durch

Einführung von Exeli-Schachtöfen für grobes Korn und Scott-Hüttner'sche (eigentlich Hasenclever-Helbig'sche) Oefen für Gries und Schliege

vermieden.

C. Condensatoren.

Die benutzten Systeme beruhen auf nachstehenden Grundsätzen: Kühlen der Ofengase

durch Berührung mit der Luft oder dem Wasser ausgesetzten groſsen strahlenden

Oberflächen; Condensation der Dämpfe in groſsen, die Geschwindigkeit des

Gasstromes vermindernden Kammern; Wirkenlassen der Adhäsionskraft durch

Anbringung von Reibungsflächen und Benutzung von Querströmen und

Wirbelbewegungen. Die Construction der Condensatoren ist nachstehende:

1) Gemauerte

Condensatoren.

Dieselben sind besonders bei intermittirenden Oefen in Anwendung. Man sieht

aus Fig.

9, 10 und 11,

daſs jeder Condensator eine kleine und enge Kammer ist, die durch eine

senkrechte Scheidemauer in zwei Abtheilungen getheilt ist. Die Gase treten

in den Condensator nahe an der Decke ein, gehen in einer Abtheilung herab

und ziehen unten durch überwölbte Oeffnungen in der Scheidemauer in die

andere Abtheilung., aus welcher sie oben dann in einen zweiten Condensator

austreten. Früher waren die Condensatoren oben mittels eines gemauerten

Kanals verbunden, neuerlich benützt man zu diesem Zwecke mit Vortheil Röhren

aus Thon und Eisen.

Die Decken der heiſsen Condensatoren sind zeitweise aus guſseisernen Platten

hergestellt. Diese Decken werden zum Trocknen der feuchten „tierra“

benützt. In anderen Fällen sind sie mit flachen gemauerten Gewölben bedeckt. Der

Boden hat, wie Fig. 9 zeigt, eine

Neigung von 10° von der Mitte nach beiden Enden zu. Dies bezweckt das

beständige Abflieſsen des Quecksilbers in die Ablaſsrinnen. Der Boden ist

sehr sorgfältig und dicht gemauert und dann mit einer Lage von Cement

versehen. Darauf kommt bei allen Condensatoren – die heiſsesten ausgenommen

– eine Schutzdecke von Asphalt. In den Endmauern am Boden sind Mannlöcher

von 2 Fuſs im Quadrat gelassen, welche zur Reinigung der Condensatoren

dienen. Bei den heiſsen Condensatoren sind diese Löcher durch eiserne

Platten geschlossen, die mit Letten und Asche luttirt werden.

In den kalten Condensatoren müssen – weil sie saure Wasser enthalten – zum

Verschlusse Glas-Schiebfenster angewendet werden.

Die Condensatoren sind in einer Reihe neben einander derart aufgestellt, daſs

zwischen jedem Paar ein Luftraum entsteht. Das früher erwähnte Gerinne geht

auf beiden Seiten einer Reihe von Condensatoren und erhält das von den

Condensatoren abflieſsende Quecksilber. Dieses Gerinne ist gemauert und mit

Cement und Asphalt ausgefüttert. Durch eine angemessene Neigung führt dieses

Gerinne die Producte der Condensation zu Kästen, aus welchen dieselben

mittels Röhren in das Wäg- und Verpackungslokal geleitet werden. Jeder Ofen

hat sein eigenes Wäg- und Verpackungslokal.

Ein gemauerter Condensator, verbunden mit Trockenkammern für

„tierras“) ist in der Zeichnung des intermittirenden Ofens angegeben.

Es sind in den Condensator zwei senkrechte Kammern T eingebaut, in welche die zu trocknende „tierra“ oben

eingebracht und unten im heiſsen Zustande auf die Sohle vor den

Ziehöffnungen ausgebreitet wird. Die Feuchtigkeit dunstet rasch aus. Die

heiſsen Gase des Ofens circuliren um die Trockenkammern. Eine Verbesserung

dieses Entwurfes zeigen die Fig. 12, 13 und

14. Diese Form ist ein Theil der Condensationsanlage des Ofens

Nr. 3. Bei dieser Anordnung ist die Trockenkammer mit Thonplatten versehen,

welche so gestellt sind, wie in dem Ofen von Scott-Hüttner. Die Platten ruhen auf eisernen Querstangen.

Die Art, auf welche die getrocknete „tierra“ aus der Trockenkammer

gezogen wird, ist aus der Zeichnung ersichtlich. Die Ofengase gehen um die

Kammern herum und erhitzen deren Inhalt. Der aus der Feuchtigkeit erzeugte

Wasserdampf entweicht durch die in den hohlen Wänden der Kammern gebauten

Kanäle in die Atmosphäre.

Um Quecksilberverluste zu vermindern, werden diese Condensatoren

unterkanalisirt und mit geneigten, mit Theer gestrichenen Eisenplatten in

Fundamenten versehen.

Um das Mauerwerk vor dem Einflüsse der Säure zu schützen, wird dasselbe nach

Randol mit einer heiſsen Mischung von

Asphalt und Steinkohlentheer gestrichen.

2) Eiserne Condensatoren.

Dieselben besitzen mehr Kühlungsflüssigkeit als gemauerte. Sie wurden zuerst

1873 von Fiedler in Gestalt eines groſsen

Kastens (vgl. Berg- und Hüttenmännische

Zeitung, 1879 S. 239 Fig. 21 bis 23 Taf. 7 und 1889 S. 145)

eingeführt, der sich aber wegen zu groſsen Zuges und raschen stellenweisen

Wegfressens des Eisens nicht bewährte.

Schachtöfen für Stückerze sind mit einer Flugstaubkammer versehen, aus

welcher Gase und Dämpfe durch drei 20 Fuſs lange, 22 Zoll weite und unter

10° geneigte Blechröhren in einen aus mehreren U-Röhren bestehenden

Condensator treten.

Randol's Oberflächencondensator (Waterback) hat

in den beiden Endmauern des gemauerten Condensators guſseiserne, durch eine

wagerechte Scheidewand in zwei Theile getheilte Kästen von 3 Fuſs 6 Zoll

Länge, 16,5 Fuſs Höhe und 14,5 Zoll Tiefe mit ¾ Zoll dicken Wänden, welche

durch eiserne Röhren, in denen Wasser circulirt, oben und unten mit einander

verbunden sind. Diese Einrichtung wird hauptsächlich am ersten gemauerten

Condensator jedes Systems angebracht, wo dann in Folge der herrschenden

Hitze das saure Wasser nicht angreift. Die Anschaffungskosten sind gering

und ein solcher Condensator wirkt so viel wie drei gewöhnliche gemauerte.

Durch Anstrich mit Asphalt und Steinkohlentheer sucht man das Eisen vor dem

Verderben zu schützen.

3) Condensatoren aus Holz und

Glas.

Randol und Fiedler lieſsen sich einen solchen

Condensator patentiren. Der Zweck desselben war, das schwere Mauerwerk

überhaupt, besonders aber, wo die Temperaturen niedrig und die sauren Wasser

sehr ätzend sind, durch eine leichtere Construction von Holz und Glas zu

ersetzen.

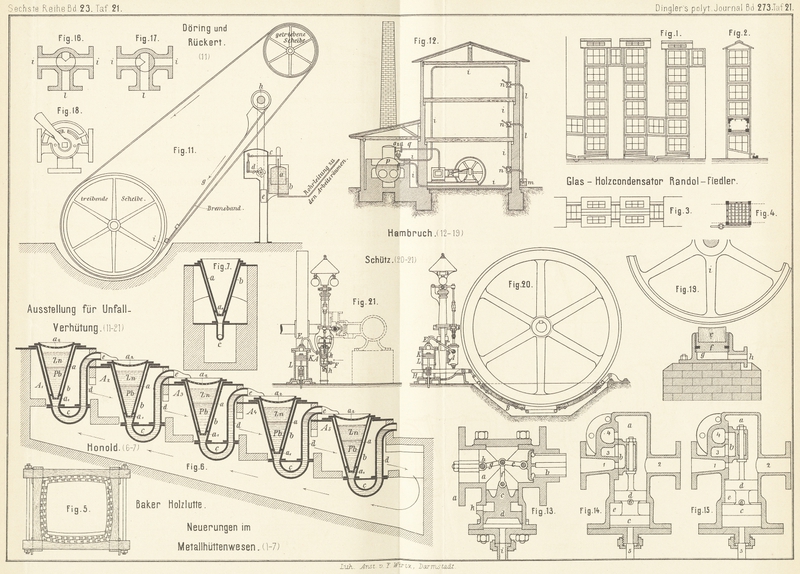

Man entnimmt aus Fig. 15, daſs

alle Seiten eines solchen Condensators aus Glasscheiben gemacht sind, welche

ohne Glaserkitt eingesetzt werden. Die Holzbestandtheile sind sehr gering;

Nägel und andere Metallbestandtheile sind zur Herstellung dieser

Condensatoren nicht benützt worden. Der sanft geneigte Boden ist aus

geschnittenen Glasscheiben nach Art der Schindeln auf einem Dache

zusammengelegt. Die Glasscheiben sind am unteren Ende in V-Form geschnitten.

Ueber diesen geneigten Boden flieſst das condensirte Quecksilber in ein

hölzernes Gerinne.

Die Hauptfigur des Condensators ist ein quadratisches Prisma (4½' × 4½' ×

25'), bedeckt mit einem Glasdache. Die Condensatoren sind durch kurze Lutten

verbunden, welche den Prismen ähnlich construirt sind.

Diese Lutten verbinden abwechselnd die Prismen oben und unten 4 Fuſs über dem

Boden. Es steigen dem zu Folge die Gase in einem Prisma auf und gehen im

zweiten herunter.

Damit die condensirten Kügelchen aus der Wirkung des Stromes weggeschafft werden, ist

in jedem Prisma ein todter Raum gelassen (oben und unten), wo die Kügelchen

die nöthige Zeit zum Absetzen gewinnen. Diese Condensatoren widerstehen den

sauren Wassern gut, und so lange sie in continuirlichem Betriebe sich

befinden, arbeiten sie auch gut.

Nur im Falle einer zeitweiligen Stockung des Ofenbetriebes trocknen sie aus

und in Folge dessen schrumpfen die Holzbestandtheile zusammen, wodurch der

Condensator leck und der Ofenzug dann gestört wird.

Diesem zeitweiligen Uebel läſst sich aber abhelfen, wenn die

Holzbestandtheile nach dem Auspumpen der Luft aus den Poren mit

Steinkohlentheer oder heiſsem Asphalt imprägnirt werden. Da nur wenig Holz

bei der Construction angewendet wird, werden auch die Imprägnirungskosten

unwesentlich sein.

Als den Säuren am besten widerstehendes Holz ist das der Fichte erkannt

worden.

4) Frictions-Condensatoren.

Sie werden vorzugsweise in Gestalt von Drehsieben in gemauerten und eisernen

Condensatoren angebracht. Statt Scheidemauern sind in denselben drei

Drehsiebe angebracht.

Jedes Sieb besteht aus einer schweren hölzernen Achse, deren Lager sich im

Mauerwerke des Condensators befinden, so daſs man von auſsen der Achse eine

beliebige Lage ertheilen kann. Jede dieser drei Achsen trägt eine

Sperrklappe von dicken Bohlen. Ist diese Klappe wagerecht gestellt, so

versperrt sie den Durchgang der Gase gänzlich. Wenn alle drei Klappen

senkrecht stehen, so ist der Condensator in zwei Abtheilungen getheilt und

bei Aenderung der Winkel werden auch dem Gasstrome verschiedene Richtungen

vorgeschrieben.

Auſserdem trägt die Achse hölzerne Arme, die ähnlich den Zähnen eines Kammes

angebracht, jedoch so vertheilt sind, daſs hierdurch die Elemente einer

Schraubenfläche gebildet werden. Diese Arme bieten dem Zuge der Gase ein

kleines Hinderniſs, verursachen aber mehrfache Richtungsänderungen derselben

und geben Veranlassung zur Wirbelbildung, wobei sie natürlicher Weise

gleichzeitig eine beträchtliche Frictions- und Adhäsionsoberfläche

bilden.

Der Condensator, sowie auch die Siebe sind mit einer starken Schicht von

Asphalt bedeckt.

Aus den Condensatoren treten die abgehenden Gase durch Baker'sche Holzlutten (Fig. 16) von 36 ×

36 Zoll zu gemauerten Thürmen und werden von da durch am Bergabhange

gemauerte theilweise in die Erde eingebaute Kanäle zur Esse geführt. Die

Lutten sind doppelt. Die einzelnen Theile werden mit Feder und Nuth

eingepaſst; zwischen die einzelnen Lagen wird eine Schicht von Asphaltpapier

oder Asphaltfilz gebracht.

Am Fuſse der Thürme sind Hilfsfeuerungen angebracht oder diese werden durch

einen mittels Wasserrades betriebenen Guibal'schen Ventilator ersetzt. Derselbe hat Vorzüge vor den Feuerungen,

indem dabei die früher geheizte lange Kanalleitung als Theil eines

Condensators betrachtet werden kann. Der kürzeste Weg für die Gase bis zu

ihrem Austritte in die Atmosphäre darf nicht unter 690 Fuſs betragen.

Die höchste Temperatur in einem Ofen betrug 946° C., die Dämpfe entwichen mit

372° C. in die Condensatoren und verlieſsen dieselben bei 13 bis 14° C.

Der Quecksilberverlust in den Rückständen beträgt nach Christy nur 0,05 Proc., dagegen werden durch

die Esse gröſsere Mengen von Quecksilber in festem und flüssigem Zustande

fortgeführt, während der Verlust im Condensator gleich Null ist, da das ins

Gemäuer eindringende Quecksilber beim Abreiſsen der Condensatoren wieder

gewonnen wird. Der durchschnittliche Quecksilberverlust in New-Almaden liegt

zwischen 4 und 5 Proc.

D) Die Condensationsproducte.

An den inneren Flächen der Condensatoren u.s.w. bildet sich neben Quecksilber

Rufs, die sogen. Stupp, welche aus Kohlenstoff und Kohlenwasserstoff besteht und

feinvertheiltes Quecksilber, Sulfide, Quecksilbersalze u.s.w. eingeschlossen

enthält. Die Stupp enthält auch Bruchstücke aus den gemauerten Condensatoren. In

den Glas- und Holzcondensatoren ist sie mit verdünnter Schwefelsäure

gemischt.

Die Stupp der letzteren wird in besonderen Setzkästen separirt und filtrirt.

Letztere sind aus starken Bohlen construirt und besitzen senkrechte

Scheidewände, die den Strom zu einem Wege in Schlangenlinie zwingen. In den

einzelnen Abtheilungen befinden sich Filter von Holzkohle und Koks, welche von

Zeit zu Zeit herausgenommen und erneuert werden. Die benutzten Filter werden der

Beschickung zugeschlagen, das durchgegangene Quecksilber wird vom Boden durch

ein Rohr abgeleitet.

Die trockene Stupp wird auf geneigten Flächen aus Cement nach Zusatz trockener

Holzasche kräftig durchgekrückt, wobei etwa 4 bis 5 Proc. Hg ausflieſsen. Der

Rückstand geht in die Beschickung zurück.

Die Arbeiter leiden zuweilen an Quecksilbervergiftung, weshalb die Handarbeit,

wenn möglich, durch hydraulische Pressen ersetzt werden soll.

Man schützt die Stupparbeiter vor Vergiftung durch Anwendung von Masken und

dadurch, daſs man sie fleiſsig Bäder nehmen läſst.

Wegen der Analyse der Gasproducte und der daran geknüpften, sehr interessanten

Erörterungen wird auf die S. 65 u. ff. der Quelle verwiesen.

E) Zukünftige Verbesserungen der

Quecksilbercondensation.

Christy schlägt auf Grund seiner Erfahrungen die

folgenden vor: 1) Das Volumen der sogen. permanenten Gase, welche den

Condensator durchstreichen, muſs auf ein Minimum gebracht werden.

Diese Reduction des Volumens steht in einem direkten Verhältnisse mit dem

Quecksilberdampfverluste. Der Verlust an flüssigem Quecksilber würde sich

hierdurch verhältniſsmäſsig noch kleiner gestalten. Wenn beispielsweise das

Volumen der entweichenden Gase auf die Hälfte reducirt wird, so reducirt sich

der Quecksilberdampfverlust auf die Hälfte und der Verlust an flüssigem

Quecksilber wird nicht mehr als ¼ des gegenwärtigen Verlustes betragen. Der

Verlust an flüssigem Quecksilber (durch die Esse) wird eine Function der

Geschwindigkeit sein, oder des Volumens der entweichenden Gase.

Dieser Verlust wird sich wahrscheinlich mit dem Quadrate der Geschwindigkeit

ändern. Ferner wäre durch Reduciren des Volumens auch die Zahl der

Wärmeeinheiten, welche der Condensator zu kühlen hat, verringert und daher die

Leistungsfähigkeit der bestehenden Condensatorsanlage vergröſsert, oder es wäre

die frühere Leistung durch kleinere Anlage zu erzielen.

Es muſs bemerkt werden, daſs die Bedingungen für eine vollkommene Condensation

und eine ökonomische Verhüttung im direkten Widerspruche stehen.

Die beste Condensation müſste bei Benützung des alten Retortensystems und des

Kalkzuschlages zu erzielen sein. Dies ist aber die theuerste Verhüttung. Man

kann deshalb die Hüttenmanipulation und die Hütteneinrichtung in New-Almaden als

die am meisten ökonomische von allen, welche zur Zeit in dieser Art bestehen,

betrachten, obwohl das Volumen und dem zu Folge der Verlust viel gröſser ist,

als er bei einem gut geleiteten Retortensysteme sein würde.

Da die Quecksilbergewinnung nur einen kaufmännischen Vortheil bezweckt und nicht

der Zweck wissenschaftlicher Versuche ist, so muſs nur eine Erwägung der beiden

Umstände bestimmen, ob und wie die Verbesserungen in dieser Richtung – ohne

dabei das kaufmännische Interesse zu schädigen – platzgreifen sollen.

Die einfachste Einführung, welche in groſsen Hüttenanlagen angewendet werden

könnte, wäre die Benützung des Gases statt des festen Brennmaterials. Das Lowe-Strong-Gas (Wassergas) würde das

zweckmäſsigste sein.

Die Oefen müſsten von auſsen zu heizen sein; in das Innere der Retorten dürfte

nur so viel Luft zugeführt werden, als gerade zur Oxydation des Schwefels

nothwendig ist. Dies wäre vom gröſsten Vortheil für die Condensation, doch wäre

der Brennmaterialverbrauch hierbei groſs, die Ofenconstruction schwer und die

Ausbesserungen des Ofens theuer.

2) Wichtig ist ferner ein hinreichendes Volumen zum

Absetzen des Quecksilbers und eine genügende Reibungs- und Kühloberfläche.

Der Verlust an flüssigem Quecksilber (durch die Esse) scheint nach dem früher

Angeführten jetzt zwei- bis dreimal so groſs zu sein als der

Quecksilberdampfverlust. Es scheint möglich, daſs in dieser Richtung eine Reduction des Verlustes

durch Verminderung der Geschwindigkeit und bei Benützung einer gröſseren

Reibungsoberfläche zu erreichen wäre.

Die Anwendung des Condensators von Pelouze und Audoin wäre vielleicht von

Vortheil.

3) Die Temperatur beim Austritte darf nicht 15° oder 20°

übersteigen. Es ist schon früher gesagt worden, daſs eine Kühlung unter

15° keinen Einfluſs auf Verminderung des Quecksilberdampf Verlustes ausübt, und

es kann deshalb von der Anwendung der Eismaschinen (zur künstlichen weiteren

Kühlung) keine materielle Erhöhung der Leistung des Condensators erwartet

werden.

In Gegenden, wo das Brennmaterial billig und Wasserkraft im Ueberflusse vorhanden

ist, wäre die Benützung der künstlichen Kühlung nur aus dem Grunde zu

rechtfertigen, weil die Condensationsanlagen bedeutend kleiner sein könnten,

aber eine gröſsere Oekonomie dürfte nicht zu erwarten sein.

Es gibt noch einen Umstand, der gegen die Anwendung der Eismaschinen spricht; die

plötzliche Condensation des Quecksilberdampfes würde stärkere Bildung von

kleineren Kügelchen verursachen, als es bei allmählicher Kühlung der Fall ist,

und es würde dem zu Folge ein gröſserer Verlust an flüssigem Quecksilber (durch

die Esse) folgen.

4) Weitere Erwähnung verdient der künstliche Zug,

die gröſste Nothwendigkeit zur Kühlung der Gase.

Hilfsfeuerungen und Dampfstrahlgebläse sind öfters benützt worden, doch waren

beide eine Verschwendung an Kraft und Wärme.

Ein einfacher Saug Ventilator – ähnlich dem „Guibal“ – oder ein

modificirter und entsprechend modificirter Rootblower wären die besten

Anordnungen.

5) Material für den Bau der Condensatoren. Dieses

bildet noch ein offenes Feld für Erfindungen. Das Material muſs möglichst dünn

und ein guter Wärmeleiter sein, muſs jedoch dem Abreiben und der wechselnden

Einwirkung von Wärme und Kälte, ohne zu springen oder Risse zu bekommen,

widerstehen und gleichzeitig der Einwirkung von Quecksilber und verdünnter

Schwefelsäure Widerstand leisten. Vielleicht empfiehlt sich das Barff'sche nichtrostende Eisen.

Die Condensatoren müssen leicht und ohne Unterbrechung des Betriebes gereinigt

werden können.

Nach den Annales des mines, 1887 Nr. 1 S. 136, wird

zu Almaden in Spanien der gewonnene Zinnober in grobe Stücke und Kleinerz

getrennt. Man verarbeitet die groben Stücke und einen Theil der Kleinerze in 22

Aludelöfen und in 2 Idriaöfen. Ein Theil des Kleinerzes dagegen wird in zwei

neueren Oefen, den sogen. Livermore-Oefen, zu Gute

gemacht. Sie ähneln den Hasenclever-Oefen. Das Erz

rutscht in einer Reihe paralleler Rinnen allmählich hinab, während die Feuergase

einer am unteren

Ende des Ofens vorhandenen Rostfeuerung in dem Ofen emporsteigen. Kleine

Vorsprünge aus Mauerwerk auf der Sohle und am Gewölbe verhindern, daſs das Erz

zu schnell hinabrutscht, und drücken die Flamme auf die Erzschicht. Die

Ofensohle ist 7m lang und um 47° geneigt. Der

eine der genannten Oefen besitzt 10, der andere 12 Rinnen. Die Condensatoren

sind aus Mauerwerk, Blech, Schiefer oder auch aus Glas hergestellt, wenn sie

nahe an der Esse liegen.

Bei einem Kohlenverbrauche von 300 bis 350t

werden in den Oefen bis zu 8t Erze in 24

Stunden verarbeitet. Schnabel berichtet in der Zeitschrift des Vereins deutscher Ingenieure, 1888

S. 425, über Idria nach eigener Anschauung folgendes:

Im J. 1886 sind daselbst 5001 metr. Centner (100k) gewonnen worden. Der Quecksilbergehalt der Erze beträgt bei

Stufferzen

0,30

bis

0,50

Proc.

Grobgries

0,40

„

0,60

„

Feingries

0,80

„

1,00

„

Sogen. „Erzen“

3,00

„

10,00

„

Oefen und Condensatoren zeigen eine hohe Stufe der

Vollkommenheit. Das Werk gedeiht daher bei einem Durchschnittsgehalte von noch

nicht 1 Proc.

Die Stufferze werden in gepanzerten Schachtöfen verarbeitet, der Feingries zum

Theil in Fortschaufelungsöfen, zum Theil in Schüttöfen, der Grobgries in Alberti-Flammöfen und die sogen. Erze in

Fortschaufelungsöfen.

Als Condensatoren werden gabelförmige Guſseisenrohre in Verbindung mit einem

Kasten aus Eisen (Czermak'sche Condensatoren)

verwendet. Der Quecksilberverlust wird angegeben bei Schachtöfen und Czermak'schen Condensatoren zu 5 Proc., bei Alberti-Oefen zu 14,80 Proc., bei

Fortschaufelungsöfen zu 10 bis 12 Proc., bei Schüttöfen zu 6,5 Proc.

In Almaden sowohl wie in Idria ist das Verfahren der Quecksilbergewinnung ein

Oxydationsvorgang, indem durch den Sauerstoff der Luft der Schwefel des

Zinnobers zu schwefliger Säure oxydirt wird, während das frei gewordene

Quecksilber verdampft (Brenn- und Verdampfungsverfahren). Hingegen werden zu

Cornachino in Toscana die Erze mit Kalk (140k

Erz mit 84k Kalk) in Muffeln (2m,7 lang, 64cm breit, 32cm hoch) aus Guſseisen

geglüht (Niederschlags- und Verdampfungsverfahren), wobei das Quecksilber je

einer Ladung in 6 Stunden abdestillirt.

Blei bezieh. Silber.

Im Nachstehenden finden wir eine Abänderung des bekannten Zinkentsilberungsverfahrens

(Parkes-Prozeſs).

Nach dem üblichen Verfahren der Entsilberung des Werkbleies mittels Zink wird dieses

in das Bleibad eingerührt und nach einer gewissen Ruhepause der sich auf der

Oberfläche ansammelnde silberhaltige Zinkschaum abgeschöpft. Da diese Behandlungsweise einen

groſsen Zeitaufwand und viele Entsilberungskessel erfordert, auch an den Arbeiter

groſse Anforderungen gestellt werden, so schlägt E.

Honold in Bleihütte Binsfeldhammer bei Stolberg (Rheinland) ein

abgeändertes Verfahren und einen Apparat vor, wodurch die Arbeit mehr zu einer

continuirlichen und mehr mechanischen gemacht werden soll.

Nach Honold's Verfahren (D. R. P. Nr. 47218 vom 7.

Oktober 1888) wird das Zink nicht mehr in das Werkblei eingerührt, sondern das Blei

wird in geschmolzenem Zustande in feinen Strahlen durch ein Zinkbad geleitet, indem

das auf die Oberfläche des letzteren niederrieselnde Blei von selbst durch das

Zinkbad hindurchstreicht, weil das Blei specifisch schwerer als das Zink ist.

Das Zinkbad entzieht dem Werkblei seinen Silbergehalt, wobei der Zinkschaum nach oben

steigt und sich auf der Oberfläche des Zinkbades ansammelt.

Zur Ausführung dieses Verfahrens dient die in Fig. 17 und 18

dargestellte Einrichtung.

Die Batterie enthält hier fünf bis sechs etagenförmig angeordnete Einzelapparate A1 bis A5. Jeder Apparat

besteht aus einem trichterförmigen Zinkbadbehälter a,

welcher einen durchlöcherten Boden a1 besitzt. Dieser Trichter ist in ein

gleichgestaltetes, etwas gröſseres Gefäſs b eingesetzt,

an dessen Boden, durch einen Krümmer c vermittelt, sich

ein nach oben steigendes Rohr d anschlieſst, so daſs

a und d communicirende

Röhren bilden.

Auf die Mündung des Behälters a wird ein Sieb a2 gelegt. Rohr d besitzt einen Abfluſs e,

welcher nach dem nächsten Apparat führt.

Die Feuergase durchziehen in Richtung der Pfeile die ganze Batterie der Länge nach,

wobei sie zuerst den oberen Theil der Apparate und dann die Krümmer c bestreichen.

Behufs Ingangsetzens der Batterie werden die Trichter a

mit Kaufblei beschickt und dasselbe eingeschmolzen. Wenn dies geschehen, wird das

Zink aufgegeben und ebenfalls eingeschmolzen.

Der Stand des Bleies ist dann ungefähr der aus der Zeichnung ersichtliche; das Zink

wird in a entsprechend dem geringeren specifischen

Gewichte höher stehen als das Blei in d. Aus dem

Einschmelzkessel, welcher seinen Platz auf der linken Längsseite der Batterie

findet, gelangt das Werkblei auf das Sieb a2 des ersten Apparates A1 und rieselt von hier in feinen Strahlen

auf das Zink nieder und durchstreicht dasselbe, sein Silber abgebend.

Das zum gröſsten Theil entsilberte Blei geht seinen Weg weiter durch c und d nach A2

, um hier weiter entsilbert zu werden. So wird das Blei

durch sämmtliche Apparate geführt und flieſst aus dem letzten Apparate A5 silberarm ab; aus

diesem gelangt das Blei nach einem auf der rechten Seite aufgestellten Kessel, um

hier in üblicher Weise mittels Wasserdampfes vom mitgeführten Zink befreit zu werden. Der

sich bildende Zinkschaum wird in Folge seines leichteren specifischen Gewichtes in

dem Gefäſse a zurückbleiben und sich auf der Oberfläche

des Metallbades ansammeln. Von Zeit zu Zeit wird der Betrieb unterbrochen, die

Gefäſse werden durch Unterbrechung der Feuerung abgekühlt und dann mittels einer

Hebevorrichtung auf einmal herausgezogen. Das verbleibende Metall tritt durch den

durchlöcherten Boden a1

zurück, während der Zinkschaum auf demselben liegen bleibt, um von hier entfernt zu

werden.

Sollte es nun z.B. wünschenswerth erscheinen, den Reichschaum bezieh. Goldschaum vor

dem Herausnehmen aus den Trichtern a noch vorher besser

auszusaigern, so könnte dies, nachdem die Batterie abgekühlt war, einfach dadurch

geschehen, daſs man die Feuerung derart absperrt, daſs nur die beiden ersten Kessel

gefeuert werden.

Die Krümmer c liegen in einer kälteren Zone der

Feuerung. Dies hat den Zweck, zu verhindern, daſs nicht wie bei den bisherigen

Feuerungsanlagen der Entsilberungskessel durch die Circulation des von unten nach

oben steigenden wärmeren Bleies eine schlechte Abscheidung des Zinkschaumes erfolgt,

sondern daſs dieser Schaum und das eingeschmolzene Zink ruhig auf dem Blei

schwimmen, ohne sich weiter mit demselben zu mischen.

Die Feuerungsanlage ist ferner derart einzurichten, daſs die vier bis fünf ersten

Kessel sehr stark geheizt werden können, während die Temperatur der folgenden Kessel

mehr oder weniger niedrig gehalten werden kann, um während des Entsilberns zu

bewirken, daſs die aus den heiſsen Kesseln mit übergerissenen Zinkschaumtheilchen in

den letzteren kälteren Gefäſsen zum Ausscheiden gebracht werden.

(Fortsetzung folgt.)