| Titel: | Neuere Verfahren und Apparate für Zuckerfabriken. |

| Autor: | Stammer |

| Fundstelle: | Band 274, Jahrgang 1889, S. 555 |

| Download: | XML |

Neuere Verfahren und Apparate für

Zuckerfabriken.

Mit Abbildungen auf Tafel

29.

Neuere Verfahren und Apparate für Zuckerfabriken.

Ueber das Vorkommen von Raffinose im Fabrikproducte und in

der Zuckerrübe stellte Dr. E. O. v. Lippmann

Berechnungen nach dem Ergebnisse der Raffineriearbeit an (Zeitschrift des Vereins für Rübenzuckerindustrie, Bd. 39 S. 880, nach Deutsche Zuckerindustrie, Bd. 14 S. 71).

Die Rositzer Raffinerie hat im Laufe mehrerer Jahre an Melasse 433073 MC.

verarbeitet; der wirkliche mittlere Durchschnitt, der gemäſs Beobachtung der

direkten und Inversions-Polarisation für den Raffinosegehalt in Rechnung zu ziehen

wäre, ist für diese ganze Melassemenge 1,17; um jedoch dem Einwände, daſs die

Polarisationsdifferenz Möglicher Weise auch noch durch andere Stoffe oder Umstände

verursacht worden sei, gerecht zu werden, soll ein Drittel dieser Ziffer auſser

Betracht bleiben, wodurch der Gegenwart fremder Substanzen, sowie allen sonstigen

Einflüssen mehr als reichlich Rechnung getragen sein dürfte. Als in die Fabrikation

eingeführter Raffinosegehalt ergibt sich dann 0,78 Proc. von 433073, also rund 3378

MC. An raffinosehaltigen Producten haben während desselben Zeitraumes die Fabrik

verlassen: 28386 MC. Farin zu 2,09 Proc. und 25822 MC. Restmelasse zu 8,86 Proc.,

welche Zahlen (ohne jeden Abzug für etwaige fremde Stoffe u.s.w. berechnet) zusammen

rund 2882 MC. Raffinose ergeben. Es ist also nicht nur kein Plus an Raffinose

vorhanden, sondern es sind vielmehr rund 496 MC. oder 14,6 Proc. der ursprünglichen

Menge verloren gegangen, ein Resultat, das nicht Wunder nehmen kann, da jedenfalls

mit allen Zuckerverlusten auch entsprechende Raffinoseverluste verknüpft sind, da

kleine Mengen Raffinose auch in die Raffinade übergehen mögen (sicher nachweisbar

waren dieselben jedoch in Rositz noch nie), und da endlich die Bestimmungsmethoden

für Raffinose nicht scharf genug sind, um ganz genaue Ergebnisse erwarten zu lassen.

Solche zu liefern war auch gar nicht der Zweck obiger Berechnung; dieselbe sollte

nur zeigen, daſs selbst unter Voraussetzungen, die ihr sehr günstig sind, die

Hypothese von der Bildung der Raffinose durch Einwirkung der

Alkalien auf Rohrzucker in den Thatsachen nicht die geringste Stütze

findet.

Zieht man alles bisher angeführte in Betracht, so kann man wohl mit Recht behaupten,

daſs keine chemische oder technische Thatsache für diese Theorie spricht, sondern

jede einzelne gegen dieselbe.

Fällt dieselbe hinweg, so wird man, auch ganz abgesehen davon, daſs aus Rübensaft

schon Raffinose dargestellt worden ist, nicht umhin können, das Vorkommen der

Raffinose in der Rübe selbst zuzugestehen. Daſs die Menge der Raffinose übrigens

eine sehr geringe sein muſs, daſs ihr Einfluſs in analytischer Hinsicht nicht

überschätzt werden soll und daſs die Anwendung der alkoholischen Methoden zur

Rübenuntersuchung die

Raffinose nicht beseitigt (etwa zur Ausfällung), hat der Verfasser schon lange

angegeben (Deutsche Zuckerindustrie, 1885 S. 164, und

Zeitschrift des Vereins für Rübenzuckerindustrie,

Bd. 36 S. 258 und 552), speciell die erstere Angabe bestätigen indeſs auch die oben

angeführten Betriebsziffern durchaus. Nimmt man nämlich selbst an, daſs 100 Rüben

durchschnittlich 3 Th. Melasse liefern (welche Zahl jedenfalls zu hoch ist und

deshalb die Rübenmenge zu klein erscheinen läſst), so entsprechen obigen 433073 MC.

Melasse 14435767 MC. Rüben, auf welche vertheilt die 3378 MC. Raffinose 0,023 Proc.

betragen; auf 100k Rüben entfallen also etwa 23g Raffinose, und bei einem mittleren Zuckergehalte

von z.B. 13 Proc. kommen also auf 13k Zucker 23g Raffinose, oder auf 100g Zucker 0g,18

Raffinose. Auf das Normalgewicht Zucker, 26g,048,

würde also 0,047 Raffinose entfallen, welche 0,087° polarisiren, auf 100cc Saft (13 Proc. Zucker enthaltend) 0,023

Raffinose, welche 0,043° polarisiren; es genügt also (für den Durchschnitt!) die

Anwesenheit solcher kleiner, in ihrer Wirkung die Grenze des Beobachtungsfehlers

nicht einmal erreichender Mengen Raffinose in der Rübe, um das Vorhandensein der in

den Entzuckerungs-Restmelassen enthaltenen Raffinosemengen zu erklären.

Ueber die Fällbarkeit der Raffinose durch Bleiessig und Alkohol sind

von Tollens Untersuchungen angestellt worden (Zeitschrift des Vereins für Rübenzuckerindustrie, Bd.

39 S. 748), welche als Ergebniſs folgendes zeigten:

1) Durch Bleiessig und Alkohol werden selbst recht verdünnte Lösungen von Raffinose

besonders beim Erhitzen gefällt.

2) Dies findet bei Gegenwart von genügenden Mengen Rohrzucker nicht statt; folglich

wird in Zuckerlösungen eine etwa darin befindliche kleine Menge Raffinose durch

Bleiessig und Alkohol nicht gefällt.

Das Mathee-Scheibler'sche Verfahren zur Herstellung rechtwinkeliger Zuckerplatten mittels Schleudern

(Zeitschrift des Vereins für Rübenzuckerindustrie, Bd. 39 S. 802) vereinigt

die Vorzüge des Herbst'schen und des Fesca'schen, vermeidet

aber deren Nachtheile und Unbequemlichkeiten; die sinnreichen und einfachen

Arbeitsmittel, deren es sich bedient, stellen in ihrer Gesammtheit eine ganz

eigenthümliche und in jeder Weise zweckentsprechende Arbeitsweise dar. Wie bei den

genannten älteren Verfahren wird die Beschaffenheit der dargestellten Zuckerplatten

(und der daraus geschnittenen Würfel) zunächst durch diejenige des verarbeiteten

Klärsels bestimmt, auf welchen Umstand, als allgemein bekannt, hier nicht näher

eingegangen werden soll.

Zur Aufnahme der Füllmasse dienen die Formen aus verzinktem Stahlblech, welche etwa

10k fassen und aus einem blechernen

rechtwinkeligen Rahmen bestehen, in welchen zwei Kammbleche und acht Einsatzbleche

in äuſserst sinnreicher Weise derart eingeschoben werden, daſs das Zusammensetzen

wie Auseinandernehmen gleich schnell und leicht erfolgt und die leeren Formen nur ein geringes

Gewicht besitzen, deshalb die Handhabung der leeren wie der gefüllten leicht ist,

was gegenüber den schweren Fesca'schen Formen einen

wesentlichen Vorzug darstellt. (Nähere Angaben siehe weiter unten.)

Bei der Zusammensetzung der Form werden zuerst die beiden äuſsersten Einsatzbleche

eingeschoben und zwar mit der breiten Seite nach unten, dann folgen die zwei

Kammbleche mit der breiten Seite Bach oben und darauf die sechs anderen

Einsatzbleche ebenfalls mit der breiten Seite nach oben.

Die Entleerung der Form geschieht mit einer kleinen wagerecht wirkenden Handpresse,

deren viereckiger Stempel gegen die breite Seite der sechs Einsatzbleche drückt.

Dabei schieben dieselben die zwei Kammbleche und diese die zwei äuſsersten

Einsatzbleche heraus. Die zwischen den Blechen sitzenden Zuckerplatten werden dabei

gleichzeitig mit allen Blechen zusammen herausgedrückt und zwar ohne dabei irgend

einer Reibung unterworfen zu sein. Die Folge davon ist, daſs niemals eine

Zuckerplatte zerbricht oder beschädigt wird.

Wird eine andere Platteneintheilung beliebt, so sind nur zwei andere Kammbleche und

die entsprechende Anzahl Einsatzbleche einzusetzen.

Die Formen werden behufs Füllens zu zwölf in einen Füllkasten eingesetzt.

Der Füllkasten besteht aus einem ringsum dicht geschlossenen, oben offenen Kasten,

ebenfalls aus verzinktem Stahlblech, dessen Querschnitt so groſs ist, daſs er zwei

neben einander stehende Formen mit einem sehr geringen Spielraume in sich aufnehmen

kann. Am Boden befindet sich ein Loch, welches durch einen mit einer Nuthe

versehenen Zapfen mittels Gummiring dicht verschlossen wird. Dieser Zapfen sitzt

fest an einem beweglichen Boden, welcher den festen Boden des Kastens bedeckt.

Die 12 Formen sind durch fünf verzinkte Zwischenbleche von einander getrennt. Diese

haben an den beiden Langseiten Ausschnitte, welche den Eintritt der Füllmasse und

das Entweichen der Luft gestatten. Der Füllkasten ist nahezu in seiner

Schwerpunktlinie mit zwei Drehzapfen versehen, um denselben mittels eines sogen. Rothe'schen Wagens transportiren zu können.

Um die Formen in den Füllkasten einzusetzen, stellt man zunächst den Füllkasten im

Wagen um etwa 30° geneigt, legt dann den beweglichen Boden ein, so daſs dessen

Zapfen das Bodenloch verschlieſst. Darauf schiebt man zwei Formen neben einander ein

und legt auf dieselben ein Zwischenblech, darauf folgen wieder zwei Formen und ein

Zwischenblech u.s.w., bis alle zwölf Formen und die fünf Zwischenbleche am Platze

sind.

Die Formen faſst man beim Einsetzen so an, daſs die zwei Wände, an welchen die zwei äuſsersten

Einsatzbleche liegen, zwischen Daumen und Zeigefinger geklemmt werden. Auf diese

Weise sind die sämmtlichen Bleche gegen Herausfallen geschützt.

Ein Transportwagen von bekannter Construction (Patent Rothe) dient zum Aufheben und Fortbewegen der Füllkasten. Unter dem

Auslaufhahne des Kühlers befindet sich ein Füllbock. Derselbe ist mit Grundplatte

mit passender Wagenspur versehen und hat eine schräge Fläche, gegen welche der

Füllkasten, im Wagen frei schwebend, angefahren wird. In dieser Stellung wird der

Hahn am Kühler geöffnet und die Füllmasse flieſst in breitem Strome an der schräg

stehenden inneren Kastenwand nach unten und füllt den Kasten von unten herauf, wobei

die Luft längs der anderen Kasten wand entweicht (siehe Fig. 1 Taf. 29).

Ein Ueberfüllen der Kasten ist in dieser Stellung unmöglich, weil die Neigung so

gewählt ist, daſs, wenn der Kasten nahezu voll ist, derselbe in der senkrechten

Stellung die richtige Füllung hat; die Füllmasse steht dann nämlich 15mm über den obersten Formrändern und bildet so den

nothwendigen, auch bei den Fesca'schen Formen

vorgesehenen „verlorenen“ Kopf, im Betrage von etwa 2 bis 3 Proc. des ganzen

Füllmassegewichtes.

Nach dem Füllen werden die Kasten ins Füllhaus gefahren und bleiben darin bis zur

genügenden Erkaltung, etwa 12 Stunden, stehen, worauf sie ausgedrückt werden.

Die Ausdrückmaschine besteht aus einer kräftigen wagerecht wirkenden Schraube, welche

mittels offenem und gekreuztem Treibriemen nach rechts oder links geschoben wird und

so nach der einen oder der anderen Seite ausdrücken kann, also doppelt wirkend ist.

Auf den beiden Endstellungen rückt eine Arretirvorrichtung selbsthätig aus. Wird nun

ein Kasten mittels des Wagens wagerecht auf die eine Seite der Maschine aufgelegt

und der Arretirhebel nach, der Richtung umgelegt, in welcher die Schraube drücken

soll, so tritt dieselbe durch das Bodenloch und drückt zunächst die bewegliche

Bodenplatte des Füllkastens, und damit die 12 Formen und 5 Zwischenbleche aus dem

Kasten heraus.

Die Formen gleiten am Ausgange auf den Gleitschienen der Ausdrückmaschine vorwärts,

und müssen hierbei eine kleine schiefe Ebene hinauf rutschen, wobei dieselben durch

die Zwischenbleche begünstigt, von einander losbrechen und sich einzeln, also von

einander getrennt, vor die Maschine hinlegen. Die Formen werden nun noch auf dem

sogen. Putztisch von der auſsen anhaftenden geringen Menge Füllmasse gereinigt und

sind dann fertig, um in die Schleudertrommel eingesetzt zu werden.

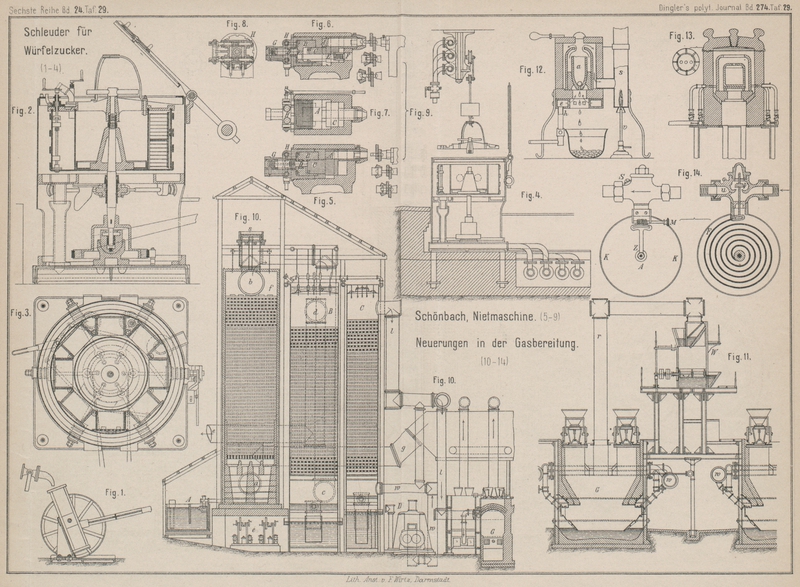

Die Schleudermaschine ist für sich in Fig. 2 im Durchschnitt,

und Fig. 3 im

Grundriſs dargestellt, Fig. 4 verbildlicht die

Art der Aufstellung in Verbindung mit den Zu- und Ableitungen, sowie die Art der Aufhängung des

Deckdeckels, welcher in Fig. 2 in der die Trommel

dicht schlieſsenden Lage dargestellt ist, während der die ganze Schleuder-Maschine

bei dem ersten Theil der Arbeit schlieſsende Klappdeckel geöffnet erscheint.

Die Schleudermaschine ist mit ungelochter Lauftrommel versehen, welche zur Aufnahme

von 8 × 2 = 16 Formen dient. Die Formen legen sich gegen acht durchlöcherte

Siebplatten an, welche in der Trommel befestigt sind. Der innere Raum der Trommel

ist durch einen runden, mit der Trommel fest verbundenen Einsatz ausgefüllt, so daſs

die Formen in dem ringförmigen Fassungsraume der Lauftrommel stehen. Bei der

Bewegung der letzteren tritt nun der Grünsyrup zunächst durch die Locher der

Siebplatten und steigt dann, durch die Centrifugalkraft erfeſst, in dem Zwischenraum

zwischen Siebplatte und ungelochter Trommelzarge in die Höhe, um oben über den Rand

der Zarge zu entweichen. Das Abschleudern geht auf diese Weise ebenso gut und ebenso

schnell, als wenn die Lauftrommel gelocht wäre.

Nach Entfernung des Grünsyrups (15 Minuten Laufzeit) wird die Trommel in Stillstand

gesetzt und mit dem sogen. Deckdeckel zugedeckt. Der letztere dichtet mit zwei

Gummiringen auf der Zarge und dem inneren Einsatze der Trommel, indem derselbe mit

einer in der Mitte befindlichen Druckschraube angedrückt wird (siehe Fig. 2). Alsdann wird der

Deckdeckel mittels einer bequemen Kuppelung durch einen Gummischlauch mit der über

den Schleuder liegenden dreifachen Rohrleitung dicht verbunden (siehe Fig. 4). Der

erste Rohrstrang dient für Luftleere, welche durch eine kleine, mit Riemenbetrieb

versehene Luftpumpe erzeugt wird. Der zweite Rohrstrang dient für Vordecke und der

dritte für reine Deckkläre.

Oeffnet man nun den Hahn zur Luftleereleitung, so werden der ringförmige Fassungsraum

der Lauftrommel, und auch die vom Grünsyrup befreiten Poren des Zuckers in einer

Minute luftleer. Alsdann schlieſst man den Luftleerehahn und öffnet den Hahn für die

Vordecke. Diese tritt nun unter einem Druck von etwa 1at,5 in die luftleeren Poren des Zuckers ein, und füllt dieselben

vollkommen aus. Weil man keine absolute Luftleere herstellen kann, so bleibt immer

etwas Luft in der Lauftrommel zurück und diese verdichtet sich beim Eintritt der

unter Druck stehenden Kläre als dünnes Luftkissen unter dem flachen Deckdeckel.

Dieses Luftkissen erfüllt den Zweck, daſs der Deckdeckel niemals mit Kläre benetzt

wird und daher trocken abgehoben werden kann.

Auſser den Poren des Zuckers sind nun auch die Hohlräume zwischen den Formen mit

Kläre gefüllt. Diese wird durch ein Ventil durch den Boden der Trommel abgelassen.

Dieselbe flieſst in eine unter dem Unterbau liegende Rinne, um nach dem Klärbehälter

durch eine kleine continuirlich arbeitende Pumpe zurückgepumpt zu werden. Da die

Trommel durch das vorhergegangene Schleudern im Inneren ganz rein ist, so wird diese

zurückgepumpte Kläre bei ihrem Durchgänge durch die Trommel in keiner Weise

verunreinigt. Nachdem die überschüssige Kläre aus der Trommel abgelassen ist, wird

der Deckdeckel abgekuppelt und abgehoben, was leicht mittels Gegengewicht und

Hängebahn bewerkstelligt werden kann (siehe Fig. 4). Nunmehr wird die

Lauftrommel in Bewegung gesetzt, um die eingezogene Kläre abzuschleudern.

Bei guter Füllmasse genügt eine einzige Decke mit reiner Deckkläre. Bei geringerer

müssen eine Vordecke und eine Nachdecke gegeben werden. In diesem Falle wird die

abgeschleuderte zweite Decke als Vordecke benutzt.

Der Deckdeckel genügt für mehrere Schleudern und bewegt sich leicht auf einer über

denselben befindlichen Hängebahn.

In dieser Art, die Luftleere zur besseren Deckwirkung zu benutzen, liegt die

Eigenthümlichkeit des Verfahrens: die Herstellung der Luftleere in der Trommel

selbst, und die daraus sich ergebende einfache Arbeitsweise, indem das Schleudern

und Decken ohne Herausnahme der Formen in derselben Trommel erfolgt. Bekanntlich

wird nach Herbst ebenfalls das Deckklärsel in die

entlüftete Füllmasse befördert, aber in einem getrennten, dazu vorgerichteten

Behälter. Daſs bei dem in Rede stehenden Verfahren die Trommel selbst luftleer

gemacht wird, ist nur dadurch möglich, daſs sie ungelocht und durch einen dazu

vorgerichteten Deckel in einfacher Weise dicht verschlossen wird.

Als Ergebnisse der Arbeit werden folgende der Praxis entnommene Zahlen mitgetheilt.

Das Trocknen der Zuckerplatten, welche noch 2 Proc. Feuchtigkeit enthalten,

geschieht mittels bewährter Trockenapparate in 1½ bis höchstens 2 Stunden.

Eine Schleudertrommel faſst 16 Formen.

16 Formen mit Füllmasse gefüllt wiegen

313k

16 Formen leer wiegen

156

–––––

Füllmassengewicht einer Centrifugenladung

157k

Dieselbe fertig geschleudert und gedeckt (etwa 72

Proc.)

112,5 feucht

–––––

Mithin entfernter Grünsyrup (etwa 28 Proc.) =

44,5k

–––––

Zieht man von den fertig gedeckten und geschleuderten

112,5k

Zuckerplatten den Wassergehalt mit 2 Proc., also

2,5

ab, so bleiben

–––––

110k

tr. Zuckerpl.

Diese Zahlen ergeben von 100k Füllmasse etwa

72 Proc.

(vom Füllmassengewicht = 80 Proc.) feuchte Zuckerplatten und

28 „

Grünsyrup. Die Summe beider Zahlen gibt

–––––––

100 Proc.

Füllmasse.

Der Grünsyrup wird weiter auf Nachproduct verarbeitet.

Der Deckkläreverbrauch ist nicht gröſser als das Quantum abgeschleuderten Grünsyrups,

nämlich etwa 28 bis 30 Proc. vom Füllmassengewicht. Der Verbrauch an Deckzucker ist

demnach ⅔ von 28 bis 30 Proc., also etwa 18⅔ bis 20 Proc. Die Möglichkeit, daſs

einzelne Zuckerplatten

unausgedeckt bleiben könnten, ist bei der Art des Deckverfahrens ausgeschlossen.

Der Füllmassenabfall beim Füllen der Formen ist nicht gröſser als bei gewöhnlichen

runden Brodformen, nämlich 3 bis 4 Proc. vom Füllmassengewicht. Die Möglichkeit,

daſs während der Erstarrung der Füllmasse Syrup abtropfen kann, ist vollkommen

vermieden.

In Folge dessen erhalten alle Zuckerplatten einen gleichmäſsig festen Schluſs und

liefern eine hohe Ausbeute an tadelloser weiſser Waare, und zwar bei bester

Füllmasse, welche nur einer Decke bedarf, 110k

Platten von 225mm Länge, 150mm Breite und jeder gewünschten Dicke in 45

Minuten.

Nach dem für A. v. Ritter (Skrivan, Böhmen) patentirten

Verfahren zur Herstellung von Zucker in Blöcken (D. R.

P. Nr. 48145 vom 9. November 1888) wird loser, feuchter, weiſser Zucker von dem

Reinheitsgrade, welcher für die herzustellenden Zuckerkörper, -Blöcke, -Hüte,

-Platten u. dgl. gewünscht ist (denn eine Reinigung findet bei diesem Verfahren

nicht statt), mit Zuckermehl oder feinkörnigem Zucker innig gemengt und dann in

Formen gefüllt (hierbei ist ein Pressen oder Stampfen unnöthig, selbst schädlich),

deren Gestalt dem zu erzeugenden Zuckerkörper entspricht. Die Wandungen dieser

Formen dürfen keine Abtropföffnungen oder sonstige Durchlöcherung haben, sondern

müssen derart geschlossen sein, daſs Feuchtigkeit aus der Zuckermasse in Folge der

Centrifugirung nicht herausgeschleudert werden kann, vielmehr die Feuchtigkeit in

der Zuckermasse verbleibt. Nun wird so lange geschleudert, bis der Zucker ein so

dichtes und festes Gefüge erhalten hat, daſs er seine Gestalt behält, wenn man ihn

aus der Form herausnimmt. Darauf trocknet man die erhaltenen Zuckerkörper in warmer

Luft, wodurch die Feuchtigkeit verdunstet, der in derselben gelöste Zucker sich

ausscheidet, dadurch ein Zusammenwachsen der Zuckerkorner oder -Krystalle bewirkt,

und so vollkommen harte und dichte Zuckerkörper entstehen, welche sich in ihrem

Ansehen durchaus nicht von dem bisher bekannten Zucker in Blockform, dem sogen.

gewachsenen Zucker (Raffinade) unterscheiden.

Da ein Reinigen der Zuckermasse nicht stattfindet, so wählt man den in Blockform zu

bringenden Zucker von dem gewünschten Reinheitsgrade aus. Enthält der zu

verarbeitende lose Zucker schon eine hinreichende Menge Zuckermehl oder feinkörnigen

Zucker, so ist ein Zumischen von gemahlenem oder feinkörnigem Zucker nicht mehr

nothwendig. „Ein nicht zu unterschätzender Vortheil“ dieses Verfahrens

(zugleich aber auch eine Hauptschwäche! D. Ref.) besteht darin, daſs sich

pulverförmiger oder loser Zucker, welcher sich bekanntlich wesentlich leichter und

daher auch billiger von den Unreinigkeiten befreien läſst als eine compacte

erstarrte Zuckermasse, dann auch sonst als minderwerthig angesehener bezieh. weniger

gut verkäuflicher Zucker in einfacher Weise zu Blockzucker umformen und also in ein leicht

transportables, gut verkäufliches Fabrikat umwandeln läſst. Der Patentanspruch

lautet:

Verfahren zur Herstellung von Zucker in Blöcken von beliebiger Form, darin bestehend,

daſs man losen feuchten Zucker von gewünschtem Reinheitsgrade, welcher

pulverförmigen oder feinkörnigen Zucker enthält oder mit solchem innig gemischt ist

bezieh. wird, in geschlossene, d.h. bei der Centrifugirung Feuchtigkeit nicht

durchlassende Formen füllt, centrifugirt, bis die Masse die gewünschte Dichtigkeit

und den nöthigen Zusammenhalt gewonnen hat und dann behufs Zusammenwachsens der

Zuckerkörner und behufs Hartwerden der Zuckerblöcke trocknet zu dem Zwecke, um eine

der gewachsenen Raffinade gleichende Waare zu erhalten.

Beobachtungen über die Inversion des Rohrzuckers durch

Kohlensäure und durch schweflige Säure machten Tummeley und Vier, und Herzfeld knüpfte daran Bemerkungen über die Fabrikation von Fruchtzucker oder Invertzucker

(Zeitschrift des Vereins für Rübenzuckerindustrie, Bd. 39 S. 738 und

740).

Die Fruchtzuckersyrupe der Zuckerfabrik Maingau erfreuen

sich steigender Beliebtheit beim Publikum und sind zur Zeit beispielsweise in Berlin

in einigen zwanzig Geschäften zu haben, in den gröſseren Städten des südlichen

Deutschlands sollen dieselben sich in den Haushalten bereits vollständig

eingebürgert haben. Es liegt eben offenbar ein Bedürfniſs des consumirenden

Publikums für reine, mit der Zeit nicht fest werdende Zuckersyrupe vor.

Eine in einem Berliner Geschäfte angekaufte Flasche in ansprechender Korbverpackung

mit der Schutzmarke „Fruchtzucker“ und einem hübschen gemalten Weinblatte,

plombirt mit den Buchstaben Z. M., enthielt einen Fruchtzuckersyrup von folgender

Zusammensetzung:

Specifisches Gewicht = 1,367 = 72,5° B.

Polarisation 21,06.

Invertzucker mit Fehling'scher Lösung

34,70.

Saccharose nach Clerget 33,38.

Gesammtzucker nach der Kupfermethode 69,41.

Asche 0,1115.

Schweflige Säure nicht nachweisbar, dagegen deutlich Schwefelsäure;

die quantitative Bestimmung ergab 0,047 Proc. H2SO4.

Der Syrup reagirte schwach sauer.

Wie man sieht, ist nur ungefähr die Hälfte des vorhandenen Zuckers nach dem Follenius'schen Verfahren invertirt worden, welches

bekanntlich die siedende Zuckerlösung mit Kohlensäure von mindestens 4at Spannung in ein geschlossenes, Kohlensäure

haltiges Gefäſs spritzt.

Die Waare einer anderen Berliner Firma zeigte eine ähnliche Zusammensetzung, so daſs

es scheint, als ob überhaupt bei dem Verfahren vollständige Inversion nicht erzielt

wird, welche um so eher zu erharten gewesen wäre, als der Syrup schwach sauer reagirt. Doch

erscheint ja ganz vollständige Inversion auch gar nicht nöthig, es genügt, so viel

Invertzucker zu erzeugen, daſs die Saccharose dadurch an der Krystallisation

gehindert wird, ein Resultat, welches bei den allerdings sehr dünnflüssigen

Maingauer Syrupen, die in Berlin in den Handel gelangen, erreicht ist.

Das Follenius'sche Verfahren kann das Interesse der

Zuckerfabrikanten indessen weniger beanspruchen als die nicht patentirten Verfahren,

Invertzucker aus wässerigen Zuckerlösungen durch einfaches Erhitzen mit Kohlensäure

oder schwefliger Säure unter Druck herzustellen. Diese beiden Verfahren sind deshalb

von den Obengenannten im Vereinslaboratorium bearbeitet worden. Das Resultat ihrer

Arbeit ist, daſs es unthunlich ist, die Inversion der Zuckerlösungen unter

Zuhilfenahme von Kohlensäure unter Druck auszuführen, weil sich wider die bisherigen

Annahmen und im Einklänge mit den Beobachtungen der oben erwähnten Fabrik

herausstellte, daſs die Inversion durch Kohlensäure auch unter sehr starkem Drucke

bei 100° C. sehr unvollständig blieb. Hingegen verliefen die Versuche mit

schwefliger Säure weit günstiger und berechtigen zu der Hoffnung, daſs mit Hilfe

derselben im Groſsbetriebe sich auf billige Weise reine Invertzuckersyrupe werden

herstellen lassen. Der bequemste Weg hierzu erscheint ungefähr 30 procentige

Zuckerlösungen mit 1 procentiger Säure durch ungefähr ½ stündiges Erhitzen auf 100°

im geschlossenen Gefäſse zu invertiren, durch Kochen unter gewöhnlichem

Atmosphärendrucke die schweflige Säure zu entfernen und alsdann in dem invertirten

Producte so viel Zucker durch Einwurf zu lösen, bis die gewünschte Concentration

erreicht ist. Der Syrup enthält eine minimale Menge Schwefelsäure, welche aus der

schwefligen Säure entstanden ist, es erscheint nicht nothwendig, dieselbe durch

Fällungsmittel zu entfernen, sondern es genügt, etwas weinsaures Natron

hinzuzusetzen, welches die freie Mineralsäure hinwegnimmt, während die Weinsäure dem

Producte einen angenehmen obstähnlichen Geschmack gibt.

Es versteht sich, daſs man bei Verwendung von schwefliger Säure sich keiner

Metallgefäſse, sondern hölzerner oder irdener Gefäſse zur Inversion bedienen muſs,

ebenso, daſs die abgetriebene schweflige Säure in geeigneter Weise in Wasser wird

condensirt und durch abermaliges Abtreiben des Gases wird wieder verwendet werden

können. Dem direkten Gebrauche der wässerigen Lösung der wieder gewonnenen

schwefligen Säure dürfte der geringe, mit der Zeit zunehmende Gehalt derselben an

Schwefelsäure entgegenstehen.

Bei der Fabrikation von Stärkezuckersyrup nach der

Methode von Dr. A. H. J. Bergé in Brüssel, wo man nach

Deutsche Zuckerindustrie, Bd. 14 Nr. 37 S. 1169, in

den letzten Jahren der Syrupfabrikation groſse Aufmerksamkeit zu schenken scheint,

wird schweflige Säure unter Hochdruck im Autoclaven angewandt und es werden besondere

Vorsichtsmaſsregeln getroffen, um die Oxydation der schwefligen Säure zu

Schwefelsäure durch den Sauerstoff der Luft während des Prozesses zu verhüten (D. R.

P. Nr. 47572 vom 7. Februar 1888). Die schweflige Säure füllt man in Form ihrer

wässerigen Lösung in einen besonderen Autoclaven ein, treibt durch Einleiten von

Kohlensäure sämmtliche noch vorhandene Luft aus, schüttet den stärkehaltigen

Rohstoff langsam ein, rührt ihn mit der schwefligen Säure auf, preſst Kohlensäure

bis zur Erreichung eines bestimmten Druckes im Autoclaven ein und erhitzt dann nach

Absperrung aller Hähne. Der Autoclav ist ein wagerechter Cylinder von Kupferblech

mit convexen Bodenstücken, einem Rührwerke mit vier Reihen gitterartiger, gegen

einander versetzter Rohrflügel, dessen Welle durch Stopfbüchsen gasdicht abgedichtet

ist und durch Maschinenkraft in Drehung versetzt wird, einem Dampfmantel und der

erforderlichen Armatur (Manometer und Sicherheitsventile für Cylinder sowohl als

Dampfmantel, Thermometer, Rohrstutzen und Ventile für Zuleitung der Kohlensäure,

Mannloch zum Einfüllen u. dgl. mehr). Man füllt den Autoclaven etwa bis zur Hälfte

mit einer 5 procentigen Lösung von schwefliger Säure, treibt die Luft aus der oberen

Hälfte durch Kohlensäure aus, indem man dieselbe von einer Seite eintreten und die

Luft aus der anderen Seite austreten läſst, schüttet durch das Mannloch des

Autoclaven, welcher etwas mehr als 1hl faſst,

50k Kartoffelstärke ein, indem man zu seiner

innigen Vermischung mit der schwefligen Säure das Rührwerk arbeiten läſst. Mit

Rücksicht auf die Höhe der Steuer bei Besteuerung des Maischraumes und der

Operationen (in Belgien) sollte man, um den Maischraum möglichst auszunutzen, über

dem Flüssigkeitsspiegel nie mehr als 5cm freien

Raum lassen. Ist die Füllung beendet, so schlieſst man das Mannloch hermetisch,

vertreibt die etwa wieder eingedrungene Luft durch nochmaliges Durchleiten von

Kohlensäure, schlieſst dann den Luftaustrittshahn und pumpt Kohlensäure bis zu einem

Drucke von 6at nach, schlieſst darauf den

Autoclaven vollständig und treibt durch Einlassen von Dampf in den Dampfmantel die

Temperatur auf 135° und erhält sie auf dieser Höhe so lange, bis der sich bildende

Kleister in lösliche Stärke umgewandelt ist, was man durch Untersuchung einer aus

einem Probirhahne entnommenen Probe feststellt. Darauf läſst man die Temperatur auf

120° sinken und erhält sie dabei bis zur vollständigen Verzuckerung der Stärke, was

etwa drei Stunden in Anspruch nimmt. Alsdann läſst man die Kohlensäure ausströmen,

entleert den erhaltenen rohen Stärkezuckersyrup, welcher schweflige Säure gelöst

enthält, in ein anderes Gefäſs, um den Autoclaven weiter benutzen zu können,

filtrirt, wie sonst in der Stärkezuckerfabrikation üblich, wenn der Syrup ganz

farblos werden soll, durch ein Knochenkohlefilter und dampft den Syrup im Vacuum

ein. Die schweflige Säure verflüchtigt sich dabei ohne Weiteres vollständig; die Behandlung des

Syrups mit Kalk und Kreide, welche bei der Verzuckerung mit Schwefelsäure nothwendig

ist, aber viel Gyps mit seinen Uebelständen in den Saft einführt, fällt dabei ganz

fort. Wo die Besteuerung sich nicht nach der Anzahl der Einmaischungen richtet, ist

es zweckmäſsiger, nur 30k Stärke und schweflige

Säure von nur 2 bis 3 Proc. anzuwenden, weil die Verzuckerung dann leichter von

statten geht. Da die Kohlensäure nur den Zweck hat, die Luft aus dem Autoclaven

fernzuhalten, da ihr Sauerstoff die Bildung von Schwefelsäure veranlassen würde,

welche dann doch wieder eine Reinigung durch Kalk o. dgl. erforderlich machen würde,

so könnte man natürlich noch andere nicht oxydirende Gase, z.B. reinen Stickstoff

oder Wasserstoff, mit demselben Erfolge anwenden, allein bekanntlich ist die

Kohlensäure für die Technik am billigsten und bequemsten zu beschaffen, letzteres

namentlich, seitdem die flüssige Kohlensäure in Eisen- oder Stahlcylinderflaschen

Handelsartikel ist. Der Ersatz der schwefligen Säure durch doppelschwefligsauren

Kalk ist nicht zu empfehlen. Um indessen an Kohlensäure zum Austreiben der Luft zu

sparen, kann man zweckmäſsig noch so verfahren, daſs man zuerst den Autoclaven mit

wässeriger schwefliger Säure und Stärke vollständig anfüllt, darauf den

Mannlochdeckel schlieſst, den Kohlensäurehahn öffnet und dann eine geringe Menge

schwefliger Säure wieder abzieht, welche natürlich wieder benutzt wird. Man

verbraucht dann zum ersten Füllen mit Kohlensäure nur das Volumen über dem

Flüssigkeitsspiegel und schlieſst die Luft viel sicherer aus; zum Nachpumpen aber

wird selbstverständlich ebenso viel Kohlensäure wie früher verbraucht.

Das Berge'sche Verfahren kann auch zur Herstellung von

Maischen für die Spiritusfabrikation oder selbst für die Brauerei angewendet werden.

Im ersteren Falle verzuckert man Getreide oder Kartoffeln, letztere zu Brei

zerkleinert, im letzteren Falle nur Getreide, wobei ein Rührwerk im Autoclaven wie

bei Kartoffelstärke nicht nothwendig ist, da die schweflige Säure doch gleichmäſsig

durch alle Getreidekörner hindurchdringt. Bei Brauerei maische kommt es wesentlich

auf einen angenehmen Geschmack an, und man darf daher mit dem Erhitzen nicht über

110 bis 120° gehen, bei Brennereimaische dagegen, wo vollständige Verzuckerung der

Hauptzweck ist, erhitzt man auf 130 bis 145°, besonders zur Umwandlung der Stärke in

die lösliche Modifikation. Gemahlenes Getreide oder Mehl darf man nicht anwenden, da

sich aus ihnen ein zäher Kleber bildet, welcher die Verzuckerung der Stärkekörner

sehr erschwert. Die schweflige Säure muſs man bei den Maischen, da sie nicht

eingedampft werden, dadurch entfernen, daſs man direkten Dampf durch sie

hindurchströmen läſst.

Folgendes sind die Maſsregeln, welche bisher von den europäischen Staaten gegen das

Fahlberg'sche Saccharin getroffen worden sind (Deutsche Zuckerindustrie, Bd. 14 S. 998).

In Portugal erfloſs ein königl. Dekret, datirt vom 9.

August 1888. Danach ist sowohl die Einfuhr des Saccharins an sich verboten, wie die

Einfuhr anderer Producte, die solches enthalten, ausgenommen für medizinische

Zwecke, und auch dann nur gegen specielle Bewilligung. – In Frankreich und Algier

wurde durch Dekret des Präsidenten vom 1. December 1888 die Einfuhr prohibirt. –

Weit strenger noch ging die spanische Regierung vor,

indem sie mit Dekret vom 3. April 1889 nicht allein die Einfuhr von Saccharin für

nicht ärztliche Zwecke verbot, sondern verordnete, jeder Ersatz des Zuckers oder der

zuckerhaltigen Substanzen in Nahrungsmitteln durch das Saccharin sei zu bestrafen.

Den Gouverneuren, Bürgermeistern u.s.w. ist es zur Pflicht gemacht, darüber zu

wachen, daſs das Saccharin nicht gegen das Gesetz verwendet werde.

Groſsbritannien verbot die Verwendung des Saccharins in

der Bierbrauerei. In der Sitzung des Unterhauses vom 27. April 1888 bei Diskussion

der Zoll- und Inlandsteuernbill schlug der Schatzkanzler, gestützt auf Artikel 5,

der die Regierung ermächtigt, die Verwendung bestimmter Substanzen bei der

Herstellung steuerpflichtiger Producte zu verbieten, die Ausdehnung dieser

Ermächtigung auf das Saccharin in der Bierbrauerei vor. Das Saccharin, wurde von ihm

angeführt, erleichtere in Folge seiner antiseptischen Qualität die Conservirung

leichten Bieres während der heiſsen Sommerzeit; es diene dazu, säuerliche Biere zu

süſsen und leichteren Bieren den Geschmack von stärkeren zu geben. Aus finanziellen

Gründen, sagte der Schatzkanzler, sei er veranlaſst, das Verbot der

Saccharinverwendung zu beantragen. 12t Saccharin,

die 3500t Zucker zu ersetzen vermögen, würden

genügen, um alle englischen Brauereien zu versorgen. Der Zuckerconsum würde

selbstverständlich geringer werden; was aber vorzugsweise ins Gewicht falle, das

wäre die künstliche Steigerung des Genusses leichterer Biere und die Gefahr für

Erzeugung stärkerer Biere, eine Gefahr, die für den Fiskus eine Einnahmen-Einbuſse

von 1 Million Pfund Sterling bedeuten könne. – Die Anträge des Schatzkanzlers wurden

von der Kammer angenommen.

In Holland wurde durch Ministerialdekret vom 17.

September 1888 ausgesprochen, daſs das Saccharin als Drogue zu betrachten und als

solche einem Zolle von 5 Proc. des Werthes zu unterwerfen sei. Dieser Zollsatz ist

indeſs sehr gering. Und da Zucker eine Steuer von 27 Gulden für den Metercentner

tragen muſs und Saccharin eine 300 mal stärkere Süſsungskraft als Zucker besitzt, so

wurde nunmehr vorgeschlagen, vom Kilogramm Saccharin 60 Gulden zu erheben.

Für Ruſsland entschied ein Circular der Zollbehörde vom

1. (13.) Februar 1889, daſs das Saccharin unter die chemischen und pharmaceutischen,

nicht besonders genannten Producte einzureihen sei, die einem Zolle von 2,40 Rubel

für das Pud (etwa 58,56 Francs für den Metereentner) unterliegen. Zucker dagegen zahlt 3,50 Rubel

für das Pud = etwa 80,52 Francs vom Metercentner!

In Belgien wurde durch ein Gesetz vom 21. Mai 1889 ein

Einfuhrzoll von 140 Francs für das Kilogramm Saccharin festgestellt und für alle

Producte, die davon mehr als ein halbes Procent enthalten. Die übrigen mit Saccharin

versetzten Producte zahlen gemäſs ihrer Süſsungskraft. Die belgische Regierung lieſs

sich gleichzeitig die Ermächtigung geben, auf eine Inlandsproduction von Saccharin

eine Steuer bis zum Ausmaſs des Zolles zu legen.

Was nun noch die italienische Gesetzgebung betrifft, so

wies der Tarif vom 14. Juli 1887 das Saccharin der Nr. 51 „nicht besonders

benannte chemische Producte“ zu, welche 4 Lire Zoll für den Metercentner

zahlen. Da dieser Zoll aber ungenügend gefunden wurde, so wurde im

Zollgesetzentwurfe, welcher der Kammer in der Sitzung vom 7. Juni 1888 vorgelegt

wurde, eine Erhöhung des Saccharinzolles auf 100 Lire für den Metercentner in

Aussicht genommen. Aber auch dieser Ansatz war noch zu gering. Saccharin kostet auf

dem italienischen Markte 150 Lire das Kilogramm. Nimmt man die Süſsungskraft des

Kilogramms gleich jener von 280k raffinirten

Zuckers, so ergibt sich, daſs, um die Aequivalenz mit dem Zuckerzolle herzustellen,

Saccharin 252 Lire für das Kilogramm zahlen sollte!

Durch königl. Dekret vom 26. Juli 1888 wurde nun der Zoll auf 10 Lire für das

Kilogramm fixirt. Um das Dekret Gesetz werden zu lassen, wurde es der Kammer am 8.

November 1888 vorgelegt; nachdem sodann in Folge Sessionsschlusses die Berathung

aufgeschoben worden war, wurde sie in der Sitzung vom 11. Februar 1889 aufgenommen.

Die Regierung war sich aber inzwischen auf Grund ihrer Studien klar geworden, daſs

auch der Zoll von 10 Lire für das Kilogramm ungenügend sei, um die Interessen der

Zuckerproducenten und des Fiskus zu schützen. Da es aber andererseits unmöglich sei,

das Saccharin mit hohem Zolle zu treffen, eben weil es überaus leicht geschmuggelt

werden könne, so halte sie es für das Beste, Einfuhr und Verkauf einfach zu

verbieten, ausgenommen für pharmaceutische Zwecke. Der Gesetzentwurf, welcher

nunmehr der Kammer vorliegt, hat folgenden Wortlaut: „Des Saccharins und

saccharinhaltiger Producte Einfuhr und Production sind für das italienische

Staatsgebiet verboten. Zuwiderhandelnde unterliegen den Strafen, welche für

Contrebande festgesetzt sind. Ein königl. Dekret wird die Normen feststellen,

nach denen die Einfuhr von Saccharin für den pharmaceutischen Gebrauch erfolgen

darf.“

Auch in Italien war der Saccharinverbrauch bisher im Steigen. Abgesehen von der

Einfuhr auf dem Wege des Schmuggels, wurden ins Land gebracht im J. 1888 116, in den

ersten fünf Monaten 1889 138k. Diese Menge

entspricht 38640k Zucker.

Stammer.

Tafeln