| Titel: | Neuere Steinbearbeitungsmaschinen. |

| Autor: | Pr. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 481 |

| Download: | XML |

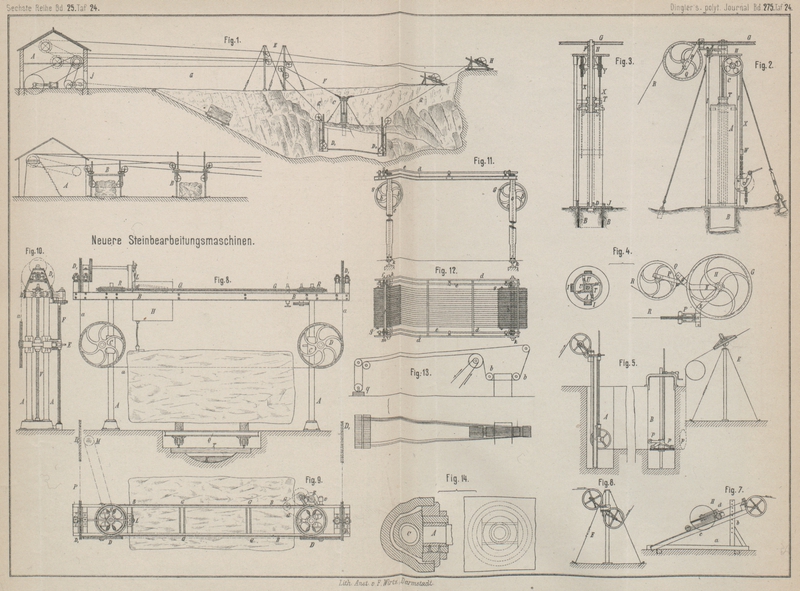

Neuere Steinbearbeitungsmaschinen.

Mit Abbildungen auf Tafel

24.

Neuere Steinbearbeitungsmaschinen.

Die Einführung maschineller Arbeitsverfahren in den Steinbruchsbetrieben von

Gesteinsarten massiger Zusammensetzung, wie Marmor, Porphyr, Granit, zum Behufe des

Ausbringens von Blöcken und späterer Verarbeitung zu Platten u. dgl. gewährt in

jeder Richtung entschiedene Vortheile gegenüber dem bisher üblichen Ausspitzen der

Blockform mittels der Spitzhaue.

Es wird nicht nur der Gesteinsblock mit gröſserer Regelmäſsigkeit, Leichtigkeit und

Sicherheit aus dem Gebirge zu bringen sein, sondern es wird auch in Folge der

schmalen Schnittbreite an Werkstücksmaterial beträchtlich gewonnen und an

Arbeitskraft gespart, abgesehen davon, daſs die Handarbeit beinahe vollständig durch

Maschinenkraft ersetzt werden kann.

Obwohl die beim Tunnelbaue verwendeten Gesteinsbohrmaschinen mit Druckluft- oder

Preſswasserbetrieb auch in dem Steinbruche eingeführt werden könnten, so ist doch

ein wirthschaftlicher Vortheil von einer solchen Betriebsweise wegen der hohen

Anlagekosten und schon aus dem Grunde kaum zu erhoffen, weil damit der Sprengbetrieb

verbunden werden müſste, was wieder die Zuverlässigkeit des Ausbringens

verringert.

Hiernach beschränkten sich die maschinellen Hilfsmittel des Steinbruchsbetriebes auf

Stoſsbohrer, Handsäge u. dgl., deren Verwendbarkeit durch die örtlichen Verhältnisse

nur zu oft behindert ist Umsomehr dürfte daher die Erwähnung und Beschreibung eines

neueren Marmorbruches mit maschineller Einrichtung willkommen sein. Die in Fig. 1

dargestellte Anlage bezieht sich nach Revue générale des

Machines-outils, 1889 Bd. 3 Nr. 5 * S. 34, bezieh. The Engineering and Mining Journal, 1889 * S. 478, auf den Marmorbruch Traigneaux bei Philippeville, Namour, Belgien, welcher

von Léon Wilmart mit Maschinenbetrieb eingerichtet

wurde, wobei zu erwähnen ist, daſs ähnliche Werkseinrichtungen in Italien (Carrara,

Seravezza), in Bayern (Bioberg), Hannover (Oberkirchen) und in Finnland, Spanien,

Tunis und Algier sich vorfinden.

Der Arbeitsgang ist folgender: In jede Ecke des rechteckig auszuschneidenden

Gesteinsblockes werden mittels Rohrbohrer Löcher bis zu einer Tiefe gebohrt, welche

der künftigen Blockhöhe entspricht. Hierauf werden in zwei gegenüberstehenden

Ecklöchern die Standsäulen der Sägemaschine lothrecht eingelegt, deren Rollen,

entsprechend dem Sägefortschritte, stetig niedergestellt werden, bis das wagerecht

laufende Sägedrahtseil die vorgeschriebene Schnitttiefe ausgeführt hat.

Ist der Block durch zwei oder drei solcher Schnittflächen vom anstehenden Gebirge freigelegt, so wird

derselbe mittels Treibkeile von seiner Unterlage abgetrieben und gelöst, so daſs der

freigelegte Gesteinsblock bloſs eine unregelmäſsige

Bruchfläche aufweist.

Um dieser Bruchfläche eine möglichste Regelmäſsigkeit zu geben und den Block vor dem

Springen zu sichern, wird der 3 bis 4m lange und

2m hohe Block, selbstverständlich mit der

Längsseite, an das freie Gelände angeordnet.

Die Ecklöcher erhalten natürlich eine derartige Gröſse, daſs sowohl die Standsäulen

wie die Seilrollen ungehinderten Platz darin zur Aufstellung finden. Weil aber bei

kostbarem Steinmaterial dadurch ein wesentlicher Abbruch der Blockkanten entsteht,

so wird diese Einbuſse dadurch abgemindert, daſs entweder zwei sich verschneidende

kleinere Löcher neben einander in der Schnittrichtung oder drei dergleichen in

Winkelform oder vier in Kreuzform an jeder Blockecke gebohrt werden, wobei die

Steinbohrkerne als Werkstücke zu Säulen brauchbare Verwendung finden.

Während das Sägedrahtseil Mittel zur Kraftübertragung und Werkzeug zugleich ist, wird

das mit Stahlmessern wirkende Bohrwerk durch ein gewöhnliches Drahtseil

bethätigt.

Ursprünglich bestand der von Paul Gay 1880 verwendete

Sägedraht aus einem einzelnen Stücke weichen Quadratstahles von 3 bis 7mm Durchmesser, welcher mäſsig verwunden über die

erforderlichen Leitrollen geführt, an der Schnittstelle mittels Sand und Wasser

wirkt. Weil aber nach erfolgter Abnützung der Drahtkanten die Fortschiebung des

Sandes aufhört, so ist man nach vielfachen Versuchen zur Anwendung eines

dreidrähtigen Kabels von 3 bis 7mm Durchmesser

übergegangen, welches sich gut bewähren soll. Die Verbindung der Kabelenden erfolgt

mittels Splieſsung der Stahldrähte auf 1m,5 Länge,

wobei die einzelnen Drahtenden bloſs eingebogen und der Bewegungsrichtung

entsprechend hakenförmig zurückgelegt werden. Die Leistung wird durch die Stärke der

Windung beeinfluſst, weil bei kleiner Steigung oder starker Windung der Drähte,

selbst bei auffallender Abnützung des Sägekabels, noch so viel Kerben und Kanten an

denselben verbleiben, welche den arbeitenden Sand in der Schnittfurche fortzuleiten

vermögen, da nur den scharfen Sandkörnern im Vereine mit dem zuflieſsenden Wasser

allein die Arbeitswirkung, dem Sägekabel aber, wie schon erwähnt, die Fortrückung

des Sandes zugeschrieben werden kann.

Mit einem Kabelstrange von 180 bis 200m Länge

werden, bei 200k täglichem Sandbedarfe, annähernd

40 bis 50qm Schnittfläche in belgischem Marmor

geleistet, so daſs auf 1qm Schnittfläche 4 bis

5m Kabelverbrauch bezieh. auf 1m verbrauchte Kabellänge ¼ bis ⅕qm Schnittfläche gerechnet werden können.

Es wiegen 100m laufende Kabellänge von 6, 5½, 5 und

3½mm Durchmesser 16,5, 14,5, 12,5 und 6k,5, deren Grundpreis sich auf 28,0, 28,0, 31,5 und 32,8 M. für

100k stellt, so daſs der Ersatz von 100m Kabellänge ohne Rücksicht auf das verbleibende

Altmaterial 4,62 bezieh. 4,06, 3,94 und 3,16 M. kostet, woraus sich die

Schnittkosten von 1qm Steinfläche bloſs in Bezug

auf den Verschleiſs des Sägekabels mit 0,16 bis 0,25 M. berechnen.

Den über 800mm groſse Seilscheiben laufenden

Sägekabeln wird eine secundliche Geschwindigkeit von 4 bis 4m,25 gegeben, je nachdem dieselben im Steinbruche

oder auf dem Werkplatze arbeiten, während denselben bei 3 bis 4m Schnittlänge des Blockes ein Quervorschub

gegeben wird, der im Granit und Porphyr 20 bis 40 bezieh. im belgischen Marmor 100

bis 120, im weiſsen Marmor 300 und im Tuffstein (pierre d'Euville) bis 500mm in der Stunde betragen kann, wozu für ein

einzelnes Sägekabel annähernd 2 Betriebskraft anzunehmen sind.

In der in Fig.

1 Taf. 24 dargestellten Steinbruchsanlage von Traigneaux steht links das

Maschinenhaus A, in deren Nähe am Werkplatze mehrere

Blocksägen B sich vorfinden. Im Steinbruche ist ein

Bohrwerk C und ein Sägewerk D1 und D2 im Betriebe. Dem über Leitrollen E geführten Treibseile F

für das Bohrwerk, sowie dem Sägekabel G wird mittels je

einer Spannrolle H die erforderliche Spannung gegeben.

Die Leitrollenträger E, sowie das Bohrgerüste C werden durch Zugeisen verankert, während an den

Standsäulen die nach allen beliebigen Richtungen einstellbaren Rollenlager bequeme

Befestigung finden. Eine Kraftwinde J erleichtert den

Transport der Gesteinsblöcke.

Thonar's Bohrwerk (Fig. 2 bis 4) besteht aus

dem Blechrohre A von 500 bis 700mm Durchmesser und 3m,5 Höhe, an welchem der Stahlschuh B

angesetzt und der an seiner Stirnfläche an Stelle der üblichen schwarzen Diamanten

mit einer Schmirgel- und Weichmetallmischung ausgesetzt ist. Verschiedene Löcher in

der Schuhwandung vermitteln den Durchfluſs des Sand- und Wasserstromes nach dem

Bohrkerne.

Das Bohrgerüst besteht aus drei Winkelstützen I, dem

Fuſsringe J und der Kopfplatte H, sowie der selbständigen Spurplatte D für

die vierkantige Triebwelle C. Diese wird von der

Rillenscheibe G bethätigt und treibt mittels eines

Mitnehmers T, U (Fig. 4) die Bohrröhre A, welche nur durch ihr Eigengewicht den Bohrdruck

ausübt. Leitrollen R an N, O,

P vermitteln den Seiltrieb, welcher so bemessen ist, daſs die Bohrröhre 180

minutliche Umdrehungen bei 200 bis 250mm

stündlichem Vorschub in belgischem Marmor macht.

Die Bohrröhre wird vermöge eines Halseisens am Mitnehmer T, zweier Drahtseile X, welche am Querstücke

W enden und über die Stützrollen Y laufen, durch die Handwinde V auch zeitweise während des Bohrbetriebes aus dem Bohrorte gehoben, um

den zwischen der Steinseele und der inneren Rohrwand eingeklemmten Gesteinsbrei

auszuspülen. Nach beendetem Bohrvorgange wird die Bohrröhre A sammt Spindel C aus dem Bohrgerüste

entfernt und der abgedrückte Steinkern mittels der Winde V

ausgehoben. Zum Betriebe eines solchen Bohrwerkes werden 3 bis 3,5

angenommen.

Das Sägewerk für den Steinbruchsbetrieb (Fig. 5) besteht aus zwei

getrennten Theilen A und B, welche in die Eckbohrlöcher eingesetzt werden. Die Ausführung A ist aus einem U-Eisenrahmen zusammengesetzt, in

welchem das Seilscheibenlager sich führt und vermöge einer selbststeuernden

Schraubenspindel nach Maſsgabe des Schnittfortschrittes Höhenverstellung erhält. Am

Rahmenkopfe ist das Leitrollenlager und das steuernde Schneckentriebwerk angeordnet.

Diese Vorrichtung wird als ein Ganzes in das Bohrloch eingekeilt, während nach der

zweiten Bauart B (Fig. 5) die Standsäule,

auf welcher sich die Seilscheibe verschiebt und wagerecht dreht, in die geometrische

Achse des Bohrloches eingesetzt wird.

Die Verstellung in der Höhenrichtung wird durch ein Rollenkreuz p, p erreicht, welches ebenfalls auf der Standsäule

gleitend durch die Steuerspindel mit Handbetrieb niedergestellt wird. Bei dieser

Einrichtung sind mindestens zwei Bohrlöcher und verschiedene Leitrollenböcke

erforderlich, deshalb erscheint der Einbau viel umständlicher als bei der

geschlossenen Bauweise A.

Der Leitrollenbock E (Fig. 6) für das Trieb- und

Sägekabel besteht aus einem mittleren Standrohre, welches mittels drei Zugeisen am

Boden verankert wird. Der Rollenträger ist nicht nur nach jeder Richtung stellbar,

sondern auch jedes Einzellager unabhängig gemacht, so daſs die Rollenebenen in

beliebige Schräglagen gebracht werden können. Ebensowohl kann die Leitrolle auf

einem Gelenkzapfen an die Spitze des Standrohres angeordnet werden (Fig. 5), wodurch eine

gröſsere Freiheit in der Richtungswahl des Seiltriebes erreicht wird.

Der Spannscheibenbock H (Fig. 7) erhält

verschiedene Ausgestaltung, je nachdem das Drahtseil über eine stehende oder

beliebig schrägliegende Spannrolle unmittelbar oder mit Hilfe von Leitrollen geführt

wird. In der Hauptsache ist der Spannbock aus Balken zusammengebaut, wobei a die Schwellen, b die

Säulen, c der stellbare Führungsrahmen und d der Rollenwagen bedeuten.

Diese Spannwerke (H

Fig. 1) sind

selbstverständlich hoch am Steinbruchsrande angeordnet, damit die Drahtseile den

Arbeitsplatz nicht behindern.

Die Blocksäge (Fig. 8 bis 10) dient zur Zerlegung

der Gesteinsblöcke am Werkplatz. Das Sägegerüst besteht aus vier abgedrehten

Standsäulen A von 100mm Durchmesser, welche mit zwei ⊺-Trägerschienen B verbunden einen stehenden Rahmen von 3,35 und 2m,3 Weite und Höhe bilden. An den Säulen gleiten

die Lager C für die Seilscheiben D, während diese Lager durch Schraubenspindeln V gleichmäſsig dadurch niedergestellt werden, daſs eine

über Rollen R geführte Gliederkette G beide Spindeln gleichzeitig bethätigt.

Dieser Antrieb wird von der rechtsliegenden Scheibenwelle D mittels Schneckenrad und Stirnradtriebwerk V,

E auf die Kettenrolle R übertragen. Von der

Leitrollenwelle D1 wird

ein kleines Pumpwerk L betrieben, welches das

Spülwasser aus der Sammelgrube K in den Behälter H hebt, von wo es der Eingriffsstelle des Sägekabels

a zugeleitet wird.

Der auf einem kleinen Rollwagen Q aufgelegte Steinblock

wird frei an die neue Schnittstelle angestellt, indem vorher das Sägekabel mittels

eines rasch wirkenden Vorgeleges M durch Handbetrieb

aus der Schnittfurche ausgehoben wurde.

Die Plattensäge (Fig. 11 bis 14) wirkt mit

einer gröſseren Anzahl 3,5 bis 4mm starker

Sägekabel, welche mit 4m,5 Geschwindigkeit laufen

und 100 bis 120mm Schnitttiefe in der Stunde

hervorbringen.

Die Anordnung des Seilzuges ist aus Fig. 13 ersichtlich und

leicht verständlich, während das eigentliche Sägewerk (Fig. 11 und 12) in der

Bauart etwas von der vorbeschriebenen Blocksägemaschine abweicht.

Die vier Standsäulen a des Maschinengerüstes haben in

ihrem mittleren Längstheile den in Fig. 14 dargestellten

Querschnitt, in deren seitlichen Langschlitzen die Scheibenlager A gleiten, welche mittels vier Schraubenspindeln

gleichzeitige Verstellung erhalten können. Diese Säulen sind auf zwei Längsträger

k (Fig. 11) aufgeschraubt,

tragen einen Kopfrahmen d, wodurch ein Gerüst von 4,0

bezieh. 3,4 und 1m,7 Länge, Höhe und Tiefe

gebildet wird.

Der Abstand der einzelnen Seilscheiben wird der vorgeschriebenen Plattendicke

entsprechend mittels Beilagen geregelt und mit je einer durchgehenden Schraube g gesichert.

Weil aber die Seilscheiben dadurch leicht verzogen werden, so hat man diese Anordnung

dahin abgeändert, daſs man an Stelle voller Scheiben bloſs Spurkränze verwendet, die

man auf eine abgedrehte Trommel in bestimmten Abständen aufschiebt, durch Einlagen

hält und mittels eines Längskeiles treibt. Schwierigkeiten bereitet die Erzielung

einer gleichmäſsigen Kabelspannung, welche sicher nur dadurch zu erzwingen ist, daſs

man jedem einzelnen Sägekabel ein selbständiges Spanngewicht Q (Fig.

13) gibt.

Der Kraftbedarf einer solchen 10 fachen Plattensäge ist zu 4 bis 5

angegeben.

Die Steinplattenschleifmaschine besitzt eine mit 20

minutlichen Umläufen wagerecht kreisende, guſseiserne Scheibe von sechseckiger

Auſsenform und 1350mm äuſserem Durchmesser, welche

mit 36cylindrischen Schleifstücken ausgesetzt ist.

Je nach dem Zwecke bestehen diese Schleifstücke aus einer Metallschmirgelmasse von

entsprechender Mischung und Zusammensetzung, indem Schmirgelsand in ein Metallbad

geschüttet und dieses Gemisch in gewünschte Formen abgegossen wird.

Zum Schleifen von Marmorplatten wird eine Guſseisenschmirgelmasse gebraucht, während

Blei-, Zinn-, Antimon-, Messing- und Kupferschmirgelmasse für andere Gesteinsarten

verwendet wird.

Die lothrechte, mit Winkelrädern angetriebene Schleifscheibenspindel wird theilweise

entlastet und erhält ein Zwischenstück, welches mit doppeltem Universalgelenke an

die Antriebspindel und die Schleifscheibe angekuppelt ist, wodurch bei Verrückung

des Lagers dieser Zwischenwelle aus der Lothrechten auch eine Verstellung der

Schleifscheibe gegen die Marmorplatte nach der Breitseite derselben erreicht

wird.

Die auf den Tisch eines Rollenwagens aufgelegte Marmorplatte wird vermöge eines

Zahnstangentriebwerkes nach Art der Hobelmaschinen in Hubbewegung versetzt und unter

der kreisenden Schleifscheibe hin und her geführt, während durch deren Mittelöffnung

ein beständiger Wasserzufluſs unterhalten wird.

Zum Betriebe dieser Plattenschleifmaschine sind 3 bis 4 angenommen.

Die jährliche Leistung des Marmorbruches von Traigneaux ist zu 400cbm nach Maſs geschnittener Platten angegeben,

wobei eine Betriebskraft von 30 und eine Belegschaft von 30 Mann und 5

Jungen vorhanden war.

Pr.

Tafeln