| Titel: | Dampfmaschinen der Pariser Weltausstellung 1889; von Fr. Freytag, |

| Autor: | Fr. Freytag |

| Fundstelle: | Band 276, Jahrgang 1890, S. 241 |

| Download: | XML |

Dampfmaschinen der Pariser Weltausstellung 1889;

von Fr. Freytag,

Lehrer der Technischen

Staatslehranstalten in Chemnitz.

(Fortsetzung des Berichtes S. 145 d.

Bd.)

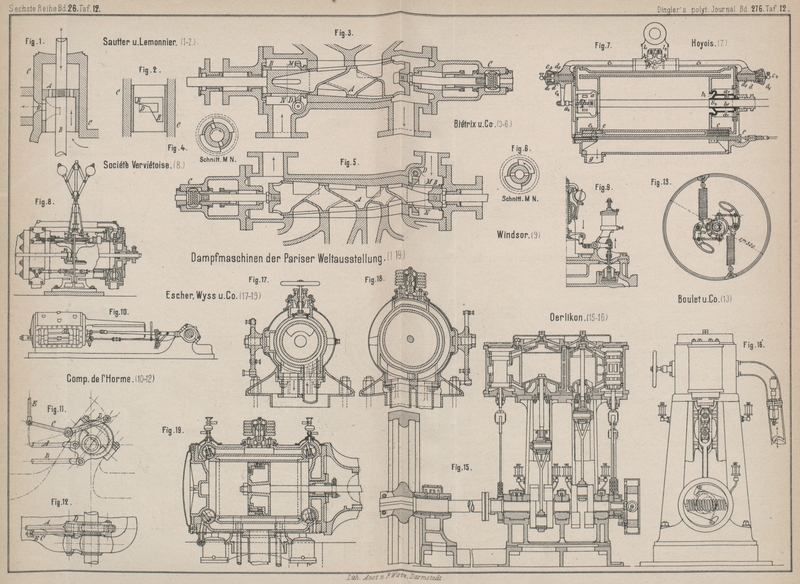

Mit Abbildungen auf Tafel

12 und 13.

Dampfmaschinen der Pariser Weltausstellung 1889.

Die von der Société Cockerill in Seraing ausgestellte

groſse Gebläsemaschine war die 152. Maschine eines von Seraing ausgegangenen,

allgemein bekannt gewordenen Systems, welches seit seinem Bestehen in Bezug auf

Vervollkommnung der einzelnen Theile und fortschreitende Erhöhung der

Leistungsfähigkeit der Dampfmaschine vielfache Aenderungen erfahren hat.

Während z.B. bei den ersten Maschinen, unter anderen auch bei der in Wien 1873

ausgestellten Gebläsemaschine, die Dampfeinlaſsventile durch Daumen beeinfluſst

wurden, welche auf einer von der Schwungrad welle mittels Räder betriebenen

Steuerwelle saſsen, erfolgt die Bethätigung der Ventile dieser Ausstellungsmaschine

durch ein auf der Schwungrad welle sitzendes Excenter, welches durch eine Stange mit

einer kleinen, auf der Steuerwelle festgemachten Kurbel in Verbindung steht; die

schädlichen Zahnreibungen kommen nun vollständig in Wegfall und die Maschine

arbeitet viel geräuschloser als vordem.

Der auf vier geneigten Säulen stehende Gebläsecylinder von 3m,0 Durchmesser und 1m,2 Hub wird von der darunter stehenden, mit Condensation arbeitenden Woolf'schen Maschine von 1,2 bezieh. 0m,85 Durchmesser der Cylinder unter

Zwischenschaltung einer Traverse betrieben; die Enden der letzteren sind durch

Kurbelstangen mit zwei Schwungrädern von 7m,24

Durchmesser verbunden, welche ein Gesammtgewicht von 18000k haben.

Die Maschine liefert beim normalen Gange von 15 Umdrehungen in der Minute 338cbm Wind zu einer Spannung von 0m,25 Quecksilbersäule und entwickelt dabei eine

Leistung von 200 .

Die Luftpumpe hat 0m,760 Durchmesser und 1m,220 Hub.

Dieselbe Firma hatte auch eine für die Société de l'air

comprimé in St. Fargeau bestimmte Luftcompressionsmaschine nach dem 1884

254 * 324 beschriebenen System von Dubois und François

ausgestellt, welche aus zwei doppeltwirkenden Compressionscylindern von je 0m,6 Durchmesser bestand, die durch eine zwischen

ihnen liegende Verbundmaschine betrieben wurden. Der Hochdruckcylinder der letzteren

von 0m,7 Durchmesser war mit von Hand stellbarer

Mayer-Steuerung und der Niederdruckcylinder von

1m,150 Durchmesser mit einem Trick'schen Kanalschieber versehen; der gemeinsame Hub

beider Cylinder betrug 1m,200.

Die Maschine erhielt Dampf von 8at Spannung und

beide Compressoren lieferten bei 40 minutlichen Umdrehungen in der Stunde 3500cbm Luft von 6at

Spannung, wobei sich der Kohlen verbrauch auf 80g

für 1k eingesaugter Luft stellte.

Die Maschine von Sautter, Lemonnier und Co. in Paris

zeichnete sich durch eine bemerkenswerthe Vorrichtung zur Regulirung des

Einströmdampfes aus.

Wie die Revue universelle, 1889 Taf. 12, entnommenen

Abbildungen (Fig.

1 und 2 Taf. 12) erkennen lassen, bewegt sich in einem auf dem Schieberkasten

befestigten cylindrischen Gehäuse C ein entlasteter mit

trapezförmiger Oeffnung E E versehener Kolbenschieber

A, dessen senkrechte Achse B mit der Regulatormuffe in Verbindung steht.

Je nach der Höhenlage der letzteren kommt auch der Kolbenschieber A in eine höhere oder tiefere Stellung und schlieſst

dadurch bei seiner Drehbewegung, welche doppelt so groſs ist als diejenige der

Maschine, den rechteckigen Durchlaſskanal D des in den

Schieberkasten tretenden Dampfes früher oder später.

Die trapezförmige Oeffnung im Kolbenschieber ist derartig gebildet, daſs der Beginn

der Dampfeinströmung in den Cylinder für alle Höhenlagen des Schiebers constant

bleibt und je nach der Geschwindigkeit der Maschine bis zum jedesmaligen Verschlusse

der Oeffnung D während eines längeren oder kürzeren

Kolbenweges stattfindet.

Eine ähnliche Steuerung zeigte die Ausstellungsmaschine von Olry, Granddemange und Coulanghon in Paris.

Die Dampfvertheilung regelte hier ein flacher Schieber, welcher behufs vollständiger

Entlastung zwischen einer im Schieberkasten liegenden Zwischenwand und dem

Schieberspiegel gleitete; auf dem letzteren waren, wie in der Regel, für den

Dampfein- und Austritt drei Oeffnungen angebracht, während die Gleitfläche im

Schieberkasten nur von einer Oeffnung durchbrochen wurde, welche je nach der

Stellung des Schiebers mit einem der beiden Dampfdurchlaſskanäle desselben

communicirte und von einem darüber liegenden, mit dem Regulator in fester Verbindung

stehenden Drehschieber, in ähnlicher Weise wie bei der Rider-Steuerung, geöffnet bezieh. früher oder später geschlossen wurde, so

daſs die Maschine dann mit kleineren oder gröſseren Cylinderfüllungen arbeitet.

Bei der von der Firma V. Biétrix und Co. in

Saint-Etienne (Loire) ausgestellten wagerechten Verbundmaschine mit vier zu je zwei

hinter einander liegenden Cylindern bewirkte ein einziger, sich stets in demselben

Sinne drehender Hahn die Dampfvertheilung aller 4 Cylinder.

Die Construction desselben geht aus den Revue

universelle, 1889, entnommenen Abbildungen (Fig. 3 bis 6 Taf. 12) hervor, und

zwar veranschaulicht Fig. 3 und 4 den bei

Eincylindermaschinen, Fig. 5 und 6 den bei zweicylindrigen

nach dem Verbund- oder Tandemsystem arbeitenden Maschine zur Anwendung kommenden

Hahn, dessen Achse stets der Längsachse der zugehörigen Cylinder parallel liegt.

Das eine, im Durchmesser am kleinsten gehaltene und theilweise ausgehöhlte

cylindrische Ende des vollständig entlasteten Hahnes A

besitzt zwei einander gegenüber liegende schmale Oeffnungen für den Dampfeintritt

und hierüber greift ein leicht drehbarer, mit ebensolchen, jedoch breiteren

Oeffnungen versehener Mantel B, der durch den Regulator

eingestellt wird, indem derselbe zu dem Zwecke durch Schraube ohne Ende D mit einem Schneckenrade in Verbindung steht, welches

mit dem Mantel aus einem Stücke gegossen ist; die Schraube ohne Ende kann auch von

dem Maschinenwärter leicht bewegt werden und die Verdrehungen des Mantels bestimmen

dann den Füllungsgrad im Cylinder. Der mittels conischer Räder von der

Schwungradwelle aus betriebene, in einer eingesetzten Büchse des Schieberkastens

sich drehende und schwach conische Hahn wird von dem in seinen Aushöhlungen

circulirenden Dampf beständig gegen ein von auſsen regulirbares Widerlager C gedrückt, so daſs ein gutes Dichthalten und eine

leichte Beweglichkeit gesichert ist.

Nach Revue industrielle, 1889 * S. 354, ergaben die an

einer halb-wirkenden, auf dem zughörigen Röhrenkessel liegenden Verbundmaschine

obigen Systems von 200 bezieh. 325mm

Cylinderdurchmesser und 500mm Kolbenhub am 16.

August 1889 in St. Etienne angestellten Versuche die nachstehenden Resultate:

Dauer des Versuchs

4 Stunden

Gesammter Speisewasserverbrauch

3400k

„ Kohlenverbrauch

400k

Aschenrückstände

21k

Dampfspannung

12k

Mittlere Umdrehungszahl in der Minute

128,50

Effective Leistung

85,2

Speisewasserverbrauch in der Stunde und effectives

10k

Verdampftes Wasser auf 1k

roher Kohle

8k,5

„ „ „ 1k gereinigter Kohle

8k,96

Verbrauch an roher Kohle in der Stunde und auf 1qm Kesselheizfläche

14k,2

Verbrannte Kohle auf 1qm

Rostfläche

0,666

Die Société de Pantin hatte eine vorzügliche senkrechte

mit dreifacher Expansion arbeitende Hammermaschine mit Condensationseinrichtung

ihres eigenartigen Systems ausgestellt, welche mit 10at Kesselspannung und 130 Umdrehungen in der Minute eine Leistung von 150

entwickeln soll.

Die Durchmesser der Cylinder betrugen 0,39, 0,58 und 0m,72, der Kolben hatte eine Geschwindigkeit von 1m,95 und der am Schwungrade befestigte Regulator

wirkte unmittelbar auf das den Dampfschieber bewegende Excenter.

Eine ganz eigenthümliche Anordnung (D. R. P. Nr. 38656) zeigte die von Alfred Hoyois in Clabecq construirte eincylindrige

wagerechte Dampfmaschine.

Den Dampfeinlaſs regelten bei dieser Maschine in die Cylinderdeckel centrisch eingebaute Ventile von

groſsem Durchmesser und kleinem Hub, während den Dampfaustritt zwei im Inneren des

Cylinders liegende Gitterschieber vermittelten.

Die ganze Anordnung fiel durch Neuheit und Originalität auf und läſst an Einfachheit

nichts zu wünschen übrig, wenngleich ein dauerndes gutes Schlieſsen der wagerecht liegenden Einlaſsventile wohl kaum zu

erwarten ist.

Wie Fig. 7 Taf.

12 veranschaulicht, führen sich die concentrisch zur Cylinderachse in den Deckeln

gelagerten Doppelsitzventile a auf je einer die

Kolbenstange umschlieſsenden Hülse b, welche in die

hohlen Deckel auswechselbar eingesetzt sind und durch die Oeffnungen a1 und b3 des Vantils und der

Führungshülse gelangt der durch den Dampfmantel des Cylinders in die Deckel

strömende Kesseldampf zu den vorderen Ventilsitzen.

Jedes Ventil a ist mit zwei Stangen a2 versehen, welche,

durch Stopfbüchsen geführt, aus den Cylinderdeckeln heraustreten und von den

Steuerungsorganen beeinfluſst werden.

Es geschieht dies mittels der winkelig gebogenen Stangen c1

c2, welche auf einem am

Cylinderdeckel befestigten hohlen Zapfen d verschiebbar

gelagert und durch ihren gegabelten Theil c2 mit den Ventilstangen a2 verbunden sind.

Die vorschreitende, das Oeffnen und Schlieſsen der Ventile bewirkende Bewegung

erhalten beide Stangen c1

c2 von dem auf der

Cylindermitte sitzenden, mit dem Regulator direkt verbundenen Steuerungsapparate,

welcher aus einer Kurbel K besteht, die von einem auf

der Schwungradwelle sitzenden Excenter hin und her bewegt wird und zwei Klinken K1

K2 trägt, welche auf

die Enden der Stangen c1

c2 wirken. Die Klinken

werden durch die Stifte l1

l2, welche in einem mit

der Regulatormuffe gekuppelten Schlitten l befestigt

sind, früher oder später ausgelöst und damit wird das Schlieſsen der Ventile mittels

der über den Ventilstangen a2 liegenden Federn x bewirkt.

Der hierbei auftretende Stoſs wird durch die folgende Einrichtung gemildert:

Der hohle, auf dem Zapfen d liegende Theil jeder Stange

c1

c2 ist vorn mit einer

Kappe c3 versehen, in

welche ein am Zapfen d befestigter Kolben d1 eingepaſst ist; der

Raum d3 zwischen dem

Fuſse des hohlen Zapfens d und dem Kolben d1 ist mit Luft

gefüllt, welche bei der vorschreitenden Bewegung der Stange c1

c2 zwischen den

feststehenden Kolben d1

und die Innenwandung der Kappe c3 hindurchdringt und den durch Verschiebung der

Stange zwischen Kappe und Vorderfläche des Kolbens gebildeten Raum ausfüllt. Beim

Auslösen der Stange c1

c2 wird diese Luft

wieder in den Raum d3

zurückgetrieben und wirkt dann als Polster, indem sie den Schlag beim plötzlichen

Schlieſsen der Ventile mildert.

Die Luftventile c4 an

den Kappen c3 dienen

zur Regulirung, wenn Störungen im Mechanismus eintreten sollten.

Die den Austritt des verbrauchten Dampfes regelnden Gitterschieber e werden durch die auf einer in den Cylinderwandungen

geführten Stange f sitzenden Knaggen f1 bewegt, welche in

eine an dieser Stelle nicht mit Kanälen versehene Aussparung jedes Schiebers

eingreifen; die Schieberstange f ist an einen

dreiarmigen Hebel angeschlossen und erhält ihre hin und her gehende Bewegung

dadurch, daſs zwei am Kreuzkopfe sitzende Daumen abwechselnd je einen der beiden

freien Arme des dreiarmigen Hebels herunterdrücken.

Der durch die Schieber e austretende Dampf gelangt in

den die Stangen f umgebenden, an den Cylinder

angeschlossenen Kanal g und strömt bei g1 aus.

Durch die Vermeidung aller Dampfzuführungskanäle kommen die aus denselben

entstehenden schädlichen Räume vollständig in Wegfall.

Die Ausstellungsmaschine der Société anonyme Verviétoise pour

la construction de machines zu Verviers war mit der unter dem Namen Bede-Farcot bekannten Steuerung versehen.

Wie Fig. 8 Taf.

12 erkennen läſst, besteht der Dampfcylinder dieser Maschine aus 6 Stücken: einem

äuſseren Mantel mit kastenförmigem Fuſsstücke zum Aufschrauben auf das Fundament,

dem eingeschobenen Arbeitscylinder, zwei angeschraubten Ventilgehäusen zur Aufnahme

der inneren Steuerungstheile und zwei doppelwandigen Deckeln.

Die Dampfvertheilung wird durch Corliſs-Schieber bewirkt

und die Bethätigung der auſsenliegenden Steuerungstheile erfolgte gänzlich

ungezwungen durch einen in der Cylindermitte stehenden Watt'schen Regulator. Derselbe erhält seine Bewegung unter Vermittelung

zweier conischer Räderpaare von der Kurbelwelle aus und auf seiner Spindel ist oben

eine excentrische Scheibe für die Dampfeinströmung, weiter unten eine ebensolche

Scheibe für die Dampfausströmung befestigt, welche beide in auf wagerechten Tischen

geführten Rahmen liegen. Der obere Rahmen trägt auf beiden Seiten einen in je einem

Charnier drehbaren Anschlag, welcher beim Drücken auf den Lenkstangenknopf der Corliſs-Kurbel den Schieber so bewegt, daſs der

Dampfeinlaſskanal im Cylinder geöffnet wird. Beide Anschläge sind über ihren

Drehpunkten mit je einem gekrümmten Hörn versehen, dessen oberer Theil frei in einer

mit der Regulatormuffe verbundenen Schleife liegt und je höher die Regulatormuffe

steigt, desto früher kann das Festhalten dieses Hornes in der Schleife stattfinden,

worauf der Anschlag wegen des weiterschreitenden Drehpunktes im Rahmen ausgehoben

wird; je eine Feder mit Luftbuffer an der Lenkstange führen dann die Schieber in der

bekannten Weise zurück.

Die untere excentrische Scheibe arbeitet ganz ähnlich in ihrem Rahmen, und da sie von

der oberen nicht beeinfluſst wird, kann letztere auch unter einem negativen

Voreilwinkel gegen die Kurbel aufgekeilt werden, wodurch man höhere Füllungen

erreicht. Der Kohlenverbrauch soll nach Angabe der Firma bei Condensationsmaschinen

⅘ bis 1¼ und bei Maschinen ohne Condensation durchschnittlich 2k in der Stunde und für 1 betragen.

Bei der von Schneider und Co. in Creuzot ausgestellten

liegenden Corliſs-Maschine erfolgte die Regulirung des

Dampfeinlasses dadurch, daſs die Bewegung einer zum activen Mitnehmer gehörigen

Sperrklinke durch die Stellung einer vom Regulator abhängigen Coulisse variirte.

Das eine Ende der Sperrklinke machte die Bewegung eines um die Hahnspindel lose

schwingenden zweiarmigen Hebels mit, während das andere Ende in der Coulisse so

lange gleitete, bis es anschlug, worauf die Lösung der Verbindung zwischen dem

activen und passiven Mitnehmer erfolgte.

Die Bewegung der Excenterstange wurde zunächst auf den vorderen, von da auf den

rückwärtigen Auslaſsschieber und von diesen beiden auf die activen Mitnehmer der

Einlaſsschieber übertragen.

Die Ausstellungsmaschine von Viktor Brasseur in Lille

zeigte eine ähnliche Steuerung, nur erfolgte der Antrieb der activen Mitnehmer von

einem fünfarmigen Centralbalancier aus, der in der Cylindermitte befestigt war.

Die Verbundmaschine von Boulet und Co. in Paris zeigte

eine bemerkenswerthe Vorrichtung zur Aenderung des Füllungsgrades im kleinen

Cylinder, die als nachahmenswerth wohl kaum empfohlen werden kann. Der Querschnitt

des Vertheilungsschiebers war ein rechtwinkeliges Dreieck, dessen Hypotenuse den

Schieberspiegel bildete, während sich auf einer der Katheten der vom Regulator

beeinfluſste Expansionsschieber bewegte. Die Stange dieses aus zwei Lappen

gebildeten Schiebers endete mit zwei kleinen Kolben, von welchen der eine sich in

einem mit Oel gefüllten Cylinder hin und her schob und so eine Bremsung der von der

anderen Seite kommenden Stöſse bewirkte, während der andere, je nach der Menge des

durch einen Hahn zuströmenden Dampfes bei seinem Hin- und Hergange einen längeren

oder kürzeren Weg zurücklegte. Die Gröſse der Hahnschwingung bestimmte der in einer

von der Excenterstange mittels Hebel bewegten Coulisse gleitende Coulissenstein, der

von dem Regulator eingestellt wurde.

Die Firma Boulet und Co. verwendet bei ihren schnell

laufenden, nach dem Hammersystem erbauten Maschinen einen Achsenregulator, dessen

Revue Universelle, 1889 Taf. 8, entnommene

Abbildung Fig.

13 eine weitere Beschreibung überflüssig macht.

E. W. Windsor in Rouen hatte eine Verbund-, eine Tandem-

und eine Eincylindermaschine ausgestellt. Die Dampfvertheilung der letzteren und

ebenso diejenige der Hochdruckcylinder der Verbund- und Tandemmaschine erfolgte mittels

zweier auf dem Rücken des Cylinders liegenden Einlaſsventile und zweier unter dem

Cylinder angeordneten rostartigen Auslaſsschieber, welch letztere in ähnlicher Weise

wie bei Hoyois in Clabecq construirt und vom Kreuzkopfe

aus betrieben wurden. Ein Excenter übertrug indirekt seine Schwingungen dem auf der

Cylindermitte angebrachten, zur Bethätigung der Einlaſsventile dienenden Dr. Pröll'schen Expansionsapparat, welcher in Fig. 9 Taf. 12

veranschaulicht ist.

Die Compagnie des forges de l'Horme in Lyon hatte zwei

Typen ihrer nach dem System Bonjour erbauten

Dampfmaschinen ausgestellt, von denen die eine mit zwei Cylindern nach dem

Verbundsystem arbeitende Condensationsmaschine in ähnlicher Weise wie die

Ausstellungsmaschine von Boulet und Co. mit einer

Dampfsteuerung, die andere eincylindrige Maschine mit einer kinematischen Steuerung

versehen war, welche letztere wegen ihrer Einfachheit im höchsten Grade die

Aufmerksamkeit aller Besucher der Ausstellung erregte.

Der Hochdruckcylinder der Verbundmaschine arbeitet mit zwei Schiebern, von denen der

durch ein Excenter der Schwungrad welle bewegte Hauptschieber die Ein- und

Ausströmung des Dampfes, sowie den Compressionsgrad und der in seinem Inneren

gleitende Steuerungsschieber den Grad der Expansion regelt.

Der letztere kreisförmige und daher vollständig entlastete Schieber ist mit einer

sich parallel der Cylinderachse führenden Stange verbunden, an deren äuſsersten

Enden wieder kleine Kolben befestigt sind; der eine derselben bewegt sich in einem

entsprechend dimensionirten Dampfcylinder und erhält zu Folge der wechselnden

Bewegungen eines zu diesem gehörigen kleinen Rundschiebers abwechselnd auf beiden

Seiten Dampf, so daſs die entstehende hin und her gehende Kolbenbewegung den

Verschluſs der Dampfeinströmöffnungen im groſsen Cylinder vermittelt. Der andere am

entgegengesetzten Stangenende sitzende kleine Kolben bewegt sich in einem

Luftbremscylinder und dient zur Aufnahme der mit dem Wechsel der Schieberbewegungen

verbundenen Stöſse.

Der in dem kleinen Dampfcylinder arbeitende Rundschieber erhält seine Bewegung, wie

Fig. 10

erkennen läſst, unter Zwischenschaltung einer Coulisse von der ebenfalls den

Hauptschieber mitnehmenden Excenterstange, so daſs die Steuerung nur mit einem

einzigen Excenter arbeitet. Der sich in der Coulisse führende Gleitklotz gestattet

je nach seiner vom Regulator eingestellten Lage veränderliche Cylinderfüllungen von

Null bis 70 Proc. des Kolbenhubes.

Die höchst bemerkenswerthe Steuerung der Eincylindermaschine bestand ebenfalls aus

zwei Schiebern, von denen wieder der Grundschieber die Ein- und Ausströmung des

Dampfes, sowie den Compressionsgrad regelt, während der andere darüber liegende

kreisförmige Expansionsschieber den Verschluſs der Durchlaſskanäle des Grundschiebers, ähnlich

wie bei der Meyer-Steuerung bewirkt, nur werden hier

beide Schieber, wie die in Fig. 11 und 12

ersichtlichen Abbildungen erkennen lassen, von einem einzigen Excenter mittels der am Bügel desselben befestigten Stangen A und B beeinfluſst und es

ist auch das frühere bezieh. spätere Abschneiden des Dampfzuflusses in den Cylinder

von der Stellung des Regulators abhängig. Der letztere steht zu dem Zwecke durch die

Stange E mit einem Hebel C

in Verbindung, der an dem entsprechend verstärkten Kurbelwellenlager drehbar

befestigt ist und in seiner rückwärtigen Verlängerung den mit dem Excenterbügel

verbundenen Hebel D bildet. Sobald durch die Stange E die Hebel C und D um ihren Drehpunkt bewegt werden, ändert sich die

Lage des Excenterbügels und es genügt schon eine Drehung des Hebels C um 30°, um die Schieber von der Füllung Null in die

der Maximalfüllung entsprechende Lage zu bringen. Im letzteren Falle befindet sich

der Regulator in seiner höchsten Stellung, die Durchlaſskanäle im Grundschieber

werden von dem Expansionsschieber überhaupt nicht mehr geöffnet und ein Durchgehen

der Maschine kann nicht stattfinden. Für alle Zwischenstellungen des Regulators

bezieh. des Excenterbügels bleibt das lineare Voreilen, das Einströmen und die

Compression des Dampfes constant, es ändert sich nur der Hub des Expansionsschiebers

und damit die Dauer der Dampfeinströmung in den Cylinder.

Von den Schweizer Maschinenfabriken war in der Maschinenabtheilung die von Gebrüder Sulzer in Winterthur gelieferte Collection

jedenfalls die reichhaltigste; die Firma hatte eine liegende, sowie eine stehende

Dreicylinder-Ventilmaschine neuerer Construction, zwei mit Dynamomaschinen

gekuppelte schnelllaufende stehende Verbundmaschinen, sowie eine groſse liegende

Verbundventildampfmaschine mit 3m,5

Kolbengeschwindigkeit ausgestellt.

Die letztere, in ihren Einzelheiten im Wesentlichen nach dem bisherigen System der

Firma gebaute Maschine, bestand nach Engineer 1889 * S.

470 aus zwei neben einander liegenden Dampfcylindern von 500 bezieh. 800mm Durchmesser, einem Kolbenhube von 1400mm und soll nach Angabe der Fabrik mit 75

minutlichen Kurbelumdrehungen, einem Admissionsdruck von 7½ Atmosphären und einer

Füllung im Hochdruckcylinder von 10 Proc. 315 indicirte oder 265 effective Pferde

entwickeln; diese Leistung wächst bei 40 Proc. Cylinderfüllung auf 585 indicirte

oder 500 effective Pferde.

Um die Compression beliebig einstellen zu können, waren die zur Bethätigung der

Ausströmventile auf der Steuerwelle sitzenden unrunden Scheiben, ebenso wie

diejenigen für die Einströmventile des Niederdruckcylinders zweitheilig angefertigt,

Beide Cylinder hatten Dampfmantel und der vom Kessel kommende Dampf strömte zunächst

durch den zugehörigen Mantel in den Hochdruckcylinder, darauf durch den gleichzeitig als

Zwischenbehälter dienenden Mantel des Niederdruckcylinders in diesen selbst.

Die Kolben waren nach dem System Ramsbottom möglichst

leicht construirt und ihre ziemlich starken Stangen führten sich in mit

Metalleinlagen versehenen Stopfbüchsen.

Die Condensationsvorrichtung bestand aus einem Röhrencondensator und einer doppelt

wirkenden Luftpumpe, welche unterhalb der Maschine lag und vom Kurbelzapfen aus

betrieben wurde.

Die Maschine soll an Dampf 6k,353 pro Stunde und

Indicatorpferd gebrauchen.

Eine Dampfmaschine desselben Systems von 525 bezieh. 825mm Cylinderdurchmesser und 1200mm

Kolbenhub hatten auch Carels Frères in Gent zur

Ausstellung gebracht, nur waren hier die unrunden Scheiben auf der Steuerwelle für

die Einströmventile des Niederdruckcylinders nicht verstellbar, sondern für eine

Füllung von 50 Proc. fest aufgekeilt.

Das zuerst in einem Stück gegossene und darauf gesprengte Schwungrad hatte 5m Durchmesser und übertrug durch Seile den Effect

einem Theile der belgischen Abtheilung.

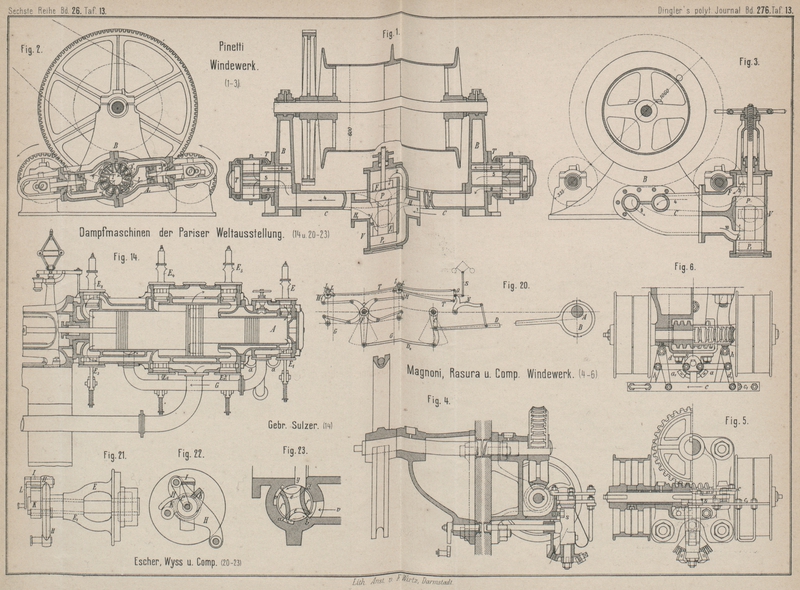

Die liegende, ebenfalls mit Condensation arbeitende dreifache Expansionsmaschine der

Gebrüder Sulzer setzt sich, wie Fig. 14 Taf. 13 erkennen

läſst, aus drei hinter einander liegenden Cylindern von 350, 525 und 700mm Durchmesser und 750mm gemeinsamen Kolbenhube zusammen, von denen der doppeltwirkende

Niederdruckcylinder zwischen dem einfach wirkenden Hoch- und Mitteldruckcylinder

liegt; die Maschine soll bei 80 minutlichen Umdrehungen, einem Ueberdrucke von 10at und einer Füllung im Hochdruckcylinder von 10

Proc. eine Leistungsfähigkeit von 75 indicirten oder 62 effectiven Pferden besitzen,

welche sich mit 40 Proc. Füllung auf 140 indicirte oder 120 effective Pferde

erhöht.

Der Hochdruckcylinder A ist an den beiden anderen

zusammengegossenen Cylindern befestigt und kann der bequemen Montirung wegen von

diesen leicht entfernt werden, da er mit 4 Laufrollen a

versehen ist, welche auf einem Schienengeleise ruhen, wobei vermöge einer auf der

Steuerwelle sitzenden Klauenkupplung der ganze Steuermechanismus dennoch intakt

bleibt.

Die drei aus einem Stücke hergestellten Kolben sind durch eine kräftige, nur in einer

einzigen Stopfbüchse geführten Stange mit dem Kreuzkopf verbunden und der Kolben des

kleinen Cylinders besitzt, um etwaigen, in Folge der groſsen Spannungsdifferenzen

zwischen Hoch- und Niederdruckcylinder auftretenden Dampfverlusten vorzubeugen, eine

doppelte Ringgarnitur.

Der frische Kesseldampf tritt zuerst wieder in den Mantel des Hochdruckcylinders A und nach Oeffnen eines Absperrventiles, sowie des

Einströmventiles E hinter den Kolben dieses Cylinders,

darauf durch das Ventil

E1 und Rohr G in den Mantel des Mitteldruckcylinders, durch Ventil

E2 hinter den

Kolben desselben, sodann durch Ventil E3 in den Mantel des Niederdruckcylinders und

abwechselnd durch Ventil E4 oder E5 in

den letzteren- der Austritt in den Condensator erfolgt endlich durch die Ventile E6 und E7.

Von diesen 8 Ventilen wird nur das Einströmventil E2 des Mitteldruckcylinders vom Regulator

gesteuert.

Die kräftig gebaute, das kleinste Modell der von Gebrüder

Sulzer erbauten stehenden Maschinen mit dreifacher Expansion zeigende

Condensationsmaschine war mit Cylindern von 400, 600 und 900mm Durchmesser bei 600mm Kolbenhub ausgerüstet und soll mit 125 Umdrehungen in der Minute, einem

Admissionsdruck von 10at und einer Füllung im

Hochdruckcylinder von 20 Proc. 285 indicirte oder 240 effective, sowie bei 40 Proc.

Füllung 435 indicirte oder 370 effective Pferde leisten.

Die auf kräftigen, mit der gemeinschaftlichen Grundplatte verschraubten Ständern

ruhenden Cylinder waren neben einander angeordnet und zwar lag der

Niederdruckcylinder in der Mitte; diese Anordnung ist gewählt worden, um einestheils

die Symmetrie zu wahren, anderntheils eine günstige Aufstellung der Luftpumpe zu

ermöglichen. Die Kolben arbeiteten auf die um je 120° gegen einander verdrehten

Kurbeln der Schwungradwelle, welche sich in 4 aufgegossenen Lagern der Grundplatte

bewegte.

Die Steuerung aller drei Cylinder erfolgte, wie bei den wagerechten Maschinen, durch

Ventile, deren Stangen sich mit Ausnahme derjenigen der oberen Ventile des groſsen

Cylinders senkrecht und parallel den Cylinderachsen führten, so daſs ein guter

Verschluſs gesichert ist.

Die über der Schwungradwelle liegende und in einer zum Theil mit Oel angefüllten

Röhre sich bewegende Steuerwelle beeinfluſste mittels auf ihr befestigter Daumen,

welche bei der Drehung in das Oel tauchen, direkt alle Ventile, mit Ausnahme der

zwei Einströmventile des Hochdruckcylinders, welche letztere durch einen einfachen

Klinkenmechanismus gesteuert wurden, der schnelles und geräuschloses Oeffnen und

Schlieſsen dieser Ventile bewirkte.

Der Kugelregulator von gewöhnlicher Construction beeinfluſste gleichzeitig die

Steuerwelle und die Steuerung der letztgenannten Ventile.

Die Schmierung aller bewegten Theile geschieht automatisch mittels einer im untern

Theile der Grundplatte liegenden kleinen rotirenden Pumpe.

Besonders hervorzuheben ist noch die leichte Zugänglichkeit aller Theile der

Maschine, da der Maschinenwärter, ohne eine Stufe zu betreten, seinen Dienst in der

bequemsten Weise besorgen kann.

Beide dreifache Expansionsmaschinen waren nach den Angaben des Chefingenieurs Wilhelm Züblin und des ersten Constructeurs Jürgen Schübeler der Dampfmaschinenabtheilung von Gebrüder Sulzer gebaut.

Die mit einer Dynamomaschine von Cuénod, Sautter und Co.

in Genève direkt gekuppelte, stehende Verbundmaschine hatte einen Hochdruckcylinder

von 275mm und einen Niederdruckcylinder von 400mm Bohrung, 300mm Kolbenhub und soll mit 260 minutlichen Umdrehungen, einen

Admissionsdruck von 10at und einer Füllung von 10

Proc. im Hochdruckcylinder ohne Condensation 61 indicirte oder 51 effective und bei

40 Proc. Füllung 130 indicirte oder 112 effective Pferde liefern.

Die Einströmung im Hochdruckcylinder regelte ein Kolbenschieber, welcher je nach der

Geschwindigkeit der Maschine unter Beeinflussung eines über der Schwungradwelle

liegenden Centrifugalregulators ähnlicher Construction, wie sie bereits mehrfach bei

schnellgehenden Maschinen besprochen wurden, kleinere oder gröſsere

Cylinderfüllungen von 2 bis 65 Proc. des Kolbenhubes zuläſst, während die

Einströmkanäle im groſsen Cylinder von einem gewöhnlichen flachen Schieber mit

doppeltem Kanal geöffnet bezieh. geschlossen wurden. Die Schwungradwelle hatte zwei

um 180 Grad von einander abweichende Kröpfungen.

Die zweite, mit einer Dynamomaschine von Alioth und Co.

in Bâle direkt gekuppelte, mit Condensationseinrichtung versehene, stehende

Verbundmaschine von 210 bezieh. 320mm

Cylinderdurchmesser und 240mm Kolbenhub arbeitete

mit 250 Umdrehungen in der Minute und entwickelte bei 8at Admissionsspannung und 10 Proc. Füllung im kleinen Cylinder 30

indicirte oder 24 effective und bei 40 Proc. Füllung 52 indicirte oder 44 effective

Pferde.

Die Maschine hatte eine der vorhergehenden ähnliche Construction, nur erfolgte die

Dampfvertheilung im kleinen Cylinder durch zwei Schieber, nach dem System Bodmer, welche nach dem Ausstellungskatalog der Firma

in der Regel von einem wagerechten Federregulator beeinfluſst werden, der an der

Ausstellungsmaschine indeſs nicht angebracht war und aus einem Schwunggewicht

bestehen soll, welches die Federspannung des Regulators je nach der Geschwindigkeit

der Maschine ändert.

Eine von der Maschinenfabrik Oerlikon in Oerlikon

(Schweiz) ausgestellte eigenartige Verbundmaschine nach dem Hammersystem, bei deren

Construction besondere Rücksicht auf ruhigen Gang, sowie die Vermeidung von

Schwingungen und Erschütterungen genommen wurde, zeigt die Industries 1889 * S. 616 entnommene Abbildung Fig. 15 und 16 Taf.

12.

Zur Verminderung der Gewichte der hin und her gehenden Massen sind alle beweglichen

Theile so leicht als möglich gehalten; die Kolben bestehen aus dünn ausgeschmiedeten

Stahlplatten, welche behufs gröſserer Festigkeit und guter Ableitung des

Condensationswassers eine konische Form erhalten haben, die Zapfen der Kreuzköpfe

und der Schieberstangengelenke sind hohl, die Kurbelstangen mit kleinem Querschnitt

und die Kolbenschieber mit ganz geringen Wandstärken ausgeführt.

Behufs Erzielung eines ruhigen Ganges sind die Kurbeln um 180° gegen einander

versetzt, woraus sich bekanntlich noch der weitere Vortheil ergibt, daſs die hin und

her schwingenden Massen der beiden Kolbenseiten sich gegenseitig ausbalanciren.

Die ohne Condensation arbeitende Maschine ist nach einem Muster gebaut, welches die

Firma für stehende eincylindrige und Verbundmaschinen zur Anwendung bringt.

Die beiden mit Dampfmantel umgebenen Cylinder von 400 bezieh. 600mm Durchmesser und 450mm Hub sind mit ihren auſsenliegenden Schieberkasten aus einem Stück

gegossen und auf einem kräftigen Ständer befestigt.

Die sich in eingesetzten Büchsen ihrer Gehäuse bewegenden Kolbenschieber sind aus

dünnwandigem Stahlguſs hergestellt und mit elastischen guſseisernen Dichtungsringen

versehen.

Der Niederdruckcylinder wird von einem einzigen, der Hochdruckcylinder von zwei in

einander liegenden Schiebern gesteuert.

Der eine von diesen letzteren Schiebern bestimmt die Dampfeinströmung, sowie das

Oeffnen und Schlieſsen des Ausströmkanales im Cylinder, während der innere Schieber

nur auf den Grad der Expansion wirkt und zu dem Zwecke von einem Excenter

beeinfluſst wird, welcher je nach der Geschwindigkeit der Maschine durch einen auf

der Kurbelwelle sitzenden Centrifugalfederregulator eingestellt wird.

Letzterer zeigt mehrere Verbesserungen gegenüber den bekannten ähnlichen

Constructionen.

Die Aenderung der Excentricität und des Voreilwinkels vom Expansionsexcenter wird

dadurch hervorgebracht, daſs das letztere nicht unmittelbar auf der Welle, sondern

auf einer zweiten excentrischen, auf der Schwungradwelle beweglichen Scheibe

angeordnet ist, welche durch Stangen, die mit den Schwunggewichten in Verbindung

stehen, verdreht wird.

Das Excenter bedarf nun nur noch einer Anfassung, damit seine Lage zu einer

bestimmten wird und diese ist dadurch hergestellt, daſs ein am Excenter angebrachter

Arm durch eine Stange mit einem Zapfen des Regulatorgehäuses verbunden ist. Das

Excenter muſs nun an der Drehung der Scheibe theilnehmen und kann sich den

verschiedenen Ausschlägen der Centrifugalhebel entsprechend einstellen.

Dadurch, daſs sich anstatt des eigentlichen Excenters die innere Scheibe dreht, wird

die Lage des Centrifugalhebels und ebenso die Umdrehungszahl der Maschine unabhängig

von derjenigen Reibung, welche sonst durch den von der Steuerung ausgeübten

Widerstand zwischen Excenterring und Excenter auftritt.

Um den Reibungswiderstand im Regulatorstellzeug zu vermindern, der leicht eintritt,

wenn die sonst gewöhnlich bei derartigen Regulatoren angewandten zwei, der

Centrifugalkraft entgegen wirkenden und von einander unabhängigen Federn nicht gleichmäſsig genug

angespannt werden, benutzt die Maschinenfabrik Oerlikon

bei ihren Regulatoren nur eine einzige Feder, welche durch das Wellenmittel geht, so

daſs auch eine Ausbiegung derselben in Folge der Centrifugalkraft nicht auftreten

kann.

Die Lager der aus zwei Theilen zusammengesetzten Kurbelwelle besitzen zur Aufnahme

und Fortleitung der Reibungsarbeitswärme groſse Auflageflächen und da die Maschine

für elektrische Beleuchtungszwecke bestimmt ist, hat man die Welle in dem der

Dynamomaschine am nächsten liegenden Lager, um eine ausgiebige Gleitfläche zu

erhalten, noch verstärkt- die an den Schalen dieses Lagers angebrachten

vorspringenden Ränder bilden für den Zapfen einen hinreichenden Oelbehälter.

Interessant war auch die Construction der zur Steuerung des Hochdruckcylinders

dienenden Schieberstangengelenke.

Die an ihren Enden senkrecht zum hohlen Gelenkzapfen gabelförmig ausgebildeten

Excenterstangen sind mit letzterem aus einem Stück geschmiedet; der Zapfen jeder

Stange ist von einem getheilten, nachstellbaren Metalllager umgeben, welches eine

stählerne Büchse führt und die Enden der Gabelzinken der Excenterstange durch

seitliche Oeffnungen eintreten läſst. Die an ihrem unteren Ende mit Gewinde

versehene Schieberstange geht durch dieses Lager, ebenfalls mit Spielraum auch durch

den senkrecht durchbohrten Zapfen und hält die beiden Lagerhälften durch zwei

Muttern zusammen, welche auch gleichzeitig zur Regulirung des Schiebers benutzt

werden können.

Es ist durch diese Anordnung eine einseitige Befestigung der Schieberstange mit der

Excenterstange vermieden, dieselbe ist beinahe centrisch, da die beiden

Excenterstangen sehr nahe an einander liegen; der gabelförmige Theil der den

äuſseren Kolbenschieber mitnehmenden Stange ist so weit nach unten verlängert, daſs

sich das Gelenk der Expansionsexcenterstange hinreichend frei bewegen kann.

Die Schmierung der sämmtlichen Maschinentheile war eine selbstthätige und

ununterbrochene.

Auſser dieser Maschine waren nach demselben System gebaut und ausgestellt:

Eine stehende, 60pferdige Verbundmaschine

200 bezieh. 300 Cylinderdurchmesser, 250mm Hub, 3m

Kolbengeschwindigkeit.

Eine stehende, eincylindrige 20pferdige Maschine

160 Cylinderdurchmesser, 160mm

Hub, 2m,77 Kolbengeschwindigkeit.

Eine 2 bis 3pferdige Locomobile mit Kessel und

wagerechter Maschine

100 Cylinderdurchmesser, 150mm

Hub, 1m,2 Kolbengeschwindigkeit.

Die beiden ersten Maschinen waren mit einer Dynamomaschine direkt verkuppelt.

Die Locomobile zeigte einige von den gebräuchlichen abweichende Einzelheiten. Die am

Kessel montirte Maschine steuerte ein durch den Achsenregulator stellbares

Excenter, welches auch gleichzeitig die Speisepumpe antreibt, so daſs mit der

Regulirung der Füllung gleichzeitig der Zufluſs des Speisewassers im Kessel geregelt

und ein Eingreifen von Hand aus selten nothwendig wird. Der Abdampf wird zur

Vorwärmung des Speisewassers benutzt.

Der mit einer kupfernen Feuerbüchse versehene Röhrenkessel hatte 2qm,7 Heizfläche und mit der Maschine ein

Leergewicht von etwa 750k.

Eine sehr ansehnliche, mit Rundschiebern ausgestattete Condensationsverbundmaschine

mit einer Steuerung von Frikart in Lille, welche mit

nur einem Excenter Cylinderfüllungen von 0 bis 75 Proc. gestattet, hatte die

bekannte Firma Escher, Wyſs und Co. in Zürich in der

groſsen Maschinenhalle ausgestellt.

Die mit Dampfmänteln umgebenen Cylinder dieser Maschine arbeiteten auf eine

gemeinsame, in ihrer Mitte das Schwungrad tragende Kurbelwelle; sie hatten 370

bezieh. 550mm Durchmesser, der Kolbenhub betrug

800mm und die Leistungsfähigkeit der Maschine

bei 80 minutlichen Umdrehungen 150 Pferde.

Der Kesseldampf tritt, wie die Engineering 1889 * S. 276

entnommene Abbildung Fig. 17 bis 19 Taf. 12

zeigt, von unten in den Mantel des Hochdruckcylinders und nach Oeffnen eines auf

demselben angebrachten Absperrventiles hinter den Kolben, darnach in den unter dem

Hochdruckcylinder liegenden und mit frischem Kesseldampf geheizten Zwischenbehälter,

der die Form eines Röhrenvorwärmers hat, vollständig getrocknet und leicht überhitzt

in den Niederdruckcylinder, der ebenfalls mit frischem Kesseldampf geheizt wird, so

daſs der Dampf eine weitere Ueberhitzung erfährt. Die Ueberschreitung einer

bestimmten Dampfspannung im Niederdruckcylinder verhütet, wie Fig. 18 und 19 Taf. 12

veranschaulicht, ein auf demselben sitzendes direkt belastetes

Sicherheitsventil.

Die Einlaſsschieber beider Cylinder haben ⊥-förmigen Querschnitt und die

Auslaſsschieber bilden einen Halbkreis umfassenden Kreisausschnitt.

Die in Fig. 20

Taf. 13 dargestellte modificirte Corliſssteuerung besteht für jeden Cylinder aus

einer vom Excenter B der Schwungradwelle A mittels Stange D, Hebel

C und Stange D1 bewegten Centralbalancier F, welcher durch vier angehängte Drehschieberstangen mit den Ein- und

Auslaſsschiebern verbunden ist und zwar mit den letzteren in einfacher Weise durch

die auf ihren Schieberstangen befestigten kleinen Kurbeln. Dadurch, daſs die

Excenterstange nicht direkt zu dem in der Mitte des Cylinders angebrachten Central

balancier F geht, sondern erst einen in der Mitte des

Bayonettbalkens befestigten Hebel in Schwingung bringt, der die Bewegung der

Steuerscheibe vergröſsert mittheilt, ist auch noch der Vortheil verbunden, daſs der

Maschinenwärter die Verbindungsstange leicht auszuheben und mittels der

Steuerscheibe von Hand aus die Maschine anzulassen vermag.

Auf der Spindel eines jeden Einlaſsschiebers sitzt, wie Fig. 21 und 22 erkennen

lassen, ein zweiarmiger Hebel K, dessen einer Arm

daumenartig geformt ist und durch einen Winkelhebel I

mitgenommen wird, der um einen auf dem zweiarmigen Hebel H befestigten Zapfen schwingt und durch seinen andern Arm C, sowie Stange T (Fig. 20) vom

Regulator beeinfluſst wird, während der andere Arm des Hebels K durch die angeschlossene Stange G mit einem Luftpuffer in Verbindung steht.

Der auf einer Büchse der Schieberspindel frei bewegliche, vom Excenter der

Schwungradwelle in Schwingungen gebrachte Hebel H nimmt

bei seiner Bewegung den Winkelhebel I mit, so daſs

derselbe gegen den Daumen K stoſsen und damit den

Schieber längere oder kürzere Zeit drehen wird. Die Dauer dieser Mitnahme hängt von

der Stellung des durch Stange L vom Regulator

beeinfluſsten, am Hebel N drehbar befestigten,

dreiarmigen Winkelhebels Q ab, der auſserdem noch durch

die Verbindung des Hebels N mit der Excenterstange zu

einer hin und her gehenden Bewegung veranlaſst wird.

Bei der Steuerung des Niederdruckcylinders fällt die Einwirkung durch den Regulator

fort.

Auſserdem hatte die Firma eine für groſse Geschwindigkeiten bestimmte wagerechte

Tandemmaschine desselben Systems ausgestellt, deren Steuerungsorgane wieder von

einem am Schwungrad befestigten Regulator beeinfluſst wurden.

Die zwangläufig bewegten, für Ein- und Auslaſs gleich gebauten Steuerungsschieber

dieser Maschine waren, wie die Revue universelle 1889

entnommene Abbildung Fig. 23 Taf. 13 zeigt,

nach Frikart in Lille mit Dampfdurchlassen e e und f f versehen, so

daſs der von v kommende Dampf gleichzeitig durch vier

Oeffnungen, nämlich bei c und d direkt und bei a und b durch z e e in den

Cylinder gelangen konnte.

Dieses vierfältige Oeffnen ist namentlich dann von groſsem Vortheil, wenn mit sehr

kleinen Füllungsgraden gearbeitet wird.

Auſser einigen Locomotiven hatte die Schweizer

Locomotivfabrik in Winterthur auch zwei Dampfmaschinen verschiedener

Systeme ausgestellt, von denen die 80pferdige liegende Verbundmaschine mit 290 und

450mm Cylinderdurchmesser und 500mm Hub besondere Beachtung verdient.

Die am Bett der Maschine freischwebenden Cylinder sind mit Dampfmänteln versehen und

zwischen ihnen liegt der Zwischenbehälter, dessen Volumen gleich demjenigen des

groſsen Cylinders ist. Die Steuerung des Hochdruckcylinders erfolgt durch zwei

Schieber, von welchen der Vertheilungsschieber um seinen Mittelpunkt drehbar und

ebenso wie auch der Schieberspiegel nicht mit geraden, sondern kreisrund

entwickelten Kanälen versehen ist. Der von einem Achsenregulator bekannter

Construction beeinfluſste Expansionsschieber bildet eine einfache, mit der

zugehörigen Schieberstange fest verbundene Platte mit ebenfalls kreisrunden

Schlieſsungskanten.

Wird an irgend einer Stelle des Grundschiebers durch irgend welchen Zufall eine

gröſsere Reibung erzeugt, als an den nebenliegenden Stellen, so verdreht sich

derselbe etwas in seiner Einfassung, ohne hierbei die Dampfzuströmung zu

beeinfluſsen und es wird auf diese Art nicht nur ein viel besseres

Ineinanderschleifen der Schieber während des Ganges erreicht, sondern auch in Folge

der fortwährenden geringen Drehungen ein viel längeres Dichthalten derselben.

Die um je 180° doppelt gekröpfte Kurbelwelle ist in angeschraubten Lagern des Bettes

beweglich und trägt ein Schwungrad, welches die von der Maschine entwickelte Arbeit

der Schweizer Abtheilung zuführte.

(Fortsetzung folgt.)