| Titel: | F. G. Kreutzberger's Fräserschleifmaschine. |

| Autor: | Pregél |

| Fundstelle: | Band 278, Jahrgang 1890, S. 198 |

| Download: | XML |

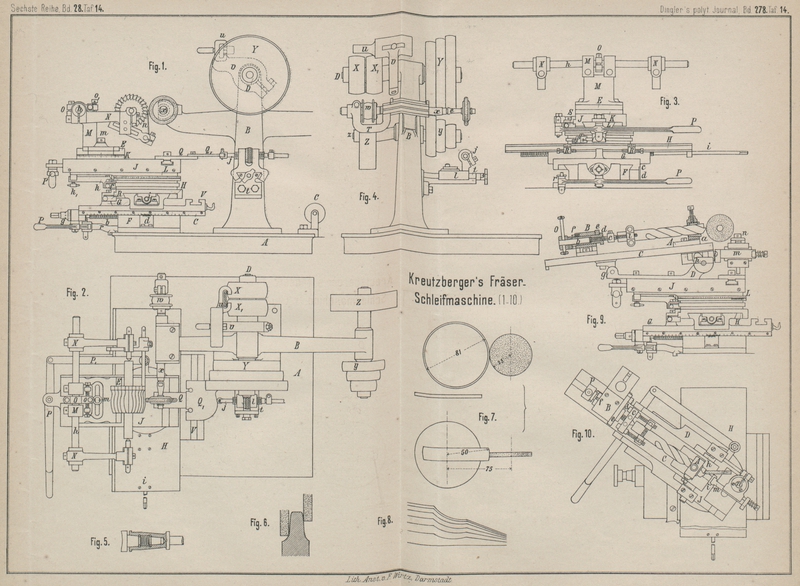

F. G. Kreutzberger's Fräserschleifmaschine.

Mit Abbildungen auf Tafel

14.

Kreutzberger's Fräserschleifmaschine.

Eine wohldurchdachte Maschine zum Schleifen jeglicher Fräsewerkzeuge, Reibstähle und

gewundener Bohrer hat Kreuzberger, Direktor der

Artillerie-Werkstätten in Puteaux gebaut, deren Beschreibung

nach Revue générale, 1890 Bd. 4 Nr. 5 * S.

33, folgt:

Gerade Cylinderfräser, einfache und doppelte Kegelfräser mit scharfem oder

kreisförmig abgerundetem Uebergang, überhaupt alle Fräserarten, deren

Formquerschnitt mit Kreisen oder Geraden begrenzt ist, können regelrecht, Zahn um

Zahn ohne Schwierigkeiten nachgeschliffen werden, während zum Schleifen der

Formfräser Schablonen verwendet werden müssen, die je nach der Formentwickelung des

Fräserquerschnittes entweder bei rechtwinkeliger Schlittenverschiebung oder bei

Drehung der Tischtheile zur Mitwirkung gelangen. Im ersten Falle findet eine

einfache (orthogonale) Uebertragung der Berührungstellen statt, im zweiten Fall

dagegen erfolgt eine Uebersetzung zwischen Formschiene und Fräserkante bei einer

günstigeren Lage des Schleifrades zur schärfenden Zahnschneide, weshalb diese Art

Schablonenführung bei stark ausweichendem Formquerschnitt vortheilhafteste

Verwendung findet.

Die Maschine zum Fräserschleifen (Fig. 1 bis 4) besteht aus einer

Tischplatte A mit entsprechend hohem Standfuſs, aus dem

Triebwerkständer B für das Schleifrad und dem

Schlittenwerk F bis K mit

den Einspanntheilen MNO für das Fräsewerkstück.

Das im Ständer B lagernde Triebwerk enthält auf der

ersten Welle D Fest- und Losscheibe X und X1 und die Stufenscheibe Y finden erforderlichen Wechsel der Umlaufszahlen, ferner auf der

Zwischenwelle z die zugehörige Stufenscheibe y und die auf w wirkende

Antriebscheibe Z, und endlich im seitlich abgekröpften

Vorderarm T (Fig. 4) das Klemmlager für

einen kurzen Zapfen, auf welchem die Riemenrolle w

frei aufläuft, während die Schleifradspindel x an die

Rolle w leicht beweglich angekuppelt ist. Durch diese

Anordnung wird die Schleifradspindel x vom Riemenzug

entlastet und das so wichtige Rundlaufen derselben gesichert.

Auch ist der Wechsel der Schleifräder in der Weise erleichtert, daſs die

verschiedenen Schleifräder nicht unmittelbar auf die Spindel x aufgeschoben, sondern durch Vermittelung eines Zwischenstückes (Fig. 5)

aufgesetzt werden, wodurch der Rundlauf an Genauigkeit gewinnt. Jedes in Verwendung

befindliche Schleifrad ist auf einen solchen Hilfszapfen (Fig. 5) centrisch

aufgespannt und jederzeit gebrauchsfertig bereitgestellt. Vermöge des im Mitteltheil

des Kegelzapfens eingeschnittenen cylindrischen Gewindstückes erfolgt die

Festklemmung, wie Centrirung auf die Spindel w rasch

und sicher. Die Riemengabel u gleitet mit Hilfe eines

angegossenen Klemmringes v auf der äuſseren Lagernabe,

eine Anordnung, welche ebenso einfach als bequem zur Einstellung ist.

Der zweite sehr bemerkenswerthe Haupttheil dieser Maschine ist der Aufspannsupport

für das zu schärfende Fräserwerkzeug.

Während das Schleifrad in festgelegter Lagerung läuft, sind sämmtliche Einstell- und

Arbeitsbewegungen in den Support verlegt, deren Kreuz- und Rundschlitten mit

Noniustheilungen versehen sind, welche Ablesungen bis zu 0mm,1 zulassen, wobei die Einrichtung getroffen

ist, daſs der Nullpunkt des unteren Stellschlittens G

mit der geometrischen Achse des Drehstückes L und mit

der Achsenebene der Schleifradspindel zusammenfällt, während die Nullpunktstellung

des Kreistisches L die winkelrechte Stellung der

Schlittenbahnen H und J

bestimmt.

Hierdurch wird nach erfolgter vorheriger Abmessung des Schleifrad- und

Fräserdurchmessers jede noch so feine Einstellung und Abschärfung ermöglicht.

Der Support besteht aus dem Untertheil F (Fig. 1 bis 3), welcher

mittels eines einzigen Schraubbolzens an die Tischplatte A befestigt wird, darauf verschiebt sich das Kreuzstück G vermöge einer feingeschnittenen Schraubenspindel b, welche durch Mitverwendung der kleinen

Kreistheilscheibe g Verschiebungen bis 0mm,1 anzeigt.

Eine Theilschiene c, welche an den Nonius d spielt, gibt die Einstellung bezieh. die Entfernung

des Nullpunktes dieser Theilung vom Schleifradmittel in positiver und negativer

Richtung an. Auf der oberen Bahn von G wird der

Schlitten H mit der Schraubenspindel i in rascher Gangart bewegt, was in sinnreicher Weise

dadurch ermöglicht wird, daſs diese Spindel zur Hälfte mit rechts, zur anderen

Hälfte mit linksgängigem Gewinde versehen ist. Indem nun die entsprechenden Muttern

im Schlitten H und im festgelegten Kreuzstück G angebracht sind, findet bei einmaliger Drehung dieser

Spindel i eine Schlittenverschiebung H von der doppelten Steigungsgröſse der Spindel statt,

was in Anbetracht der Selbsperrung dieser Bewegung von Wichtigkeit ist.

Zur Hubbegrenzung dienen die Klötzchen R, welche an eine

vorstehende Seitenleiste von H geklemmt werden, deren

Stellschrauben an einen festen Ansatz von G

anschlagen.

Auf dem Schlitten H ist eine kreisrunde Auflage

angegossen, zu welchem ein Drehstück mit gerader Führungswange L gehört. Beide Theile werden vermöge eines Klemmhebels

k (Fig. 1), welcher an einer

vorstehenden Ringleiste der Auflage H ansetzt, mittels

einer Griffschraube k1

in jeder beliebigen Winkelstellung festgestellt, während bei Lösung dieser Schraube

eine freie Drehbewegung ermöglicht wird, die durch ein stellbares Klemmstück f die etwa gewünschte Hubbegrenzung erhält. Dieses

Klemmstück f befindet sich ebenfalls auf der

vorerwähnten Ringleiste, während der Hebel k als

Anschlag wirkt.

Auf der Führungswange L gleitet frei der Schlittentisch

J, welcher an seiner linken vorspringenden

Seitenleiste ebenfalls ein stellbares Anschlagstück S

bekommt, welches an einem Zapfen von L anschlägt.

Die Verbindung des Schlittentisches J mit dem Drehstück

L ist durch einen Handhebel P mit der Hebelschiene P1 in der Weise bewerkstelligt, daſs bei gelöster

Schraube k1 sowohl

Drehung, als auch Verschiebung möglich ist. Die Aufeinanderfolge dieser Bewegung ist

durch die entsprechenden Anschlagklötzchen f und S bestimmt, welche in diesem Fall gleichsam die

Stützpunkte für die Hebelkraft abgeben.

Wird hingegen durch die Klemmschraube k1 der Drehtisch L in

irgend einer Winkellage festgelegt, so kann mit dem Handhebel P nur eine geradlinige Verschiebung des

Schlittentisches J hervorgerufen werden.

Auf dem Schlittentisch J ist eine getheilte Kreisauflage

K vorhanden, welche das Drehstück E trägt, das wieder zwischen Seitenleisten geführt ist.

Mit der Schraube m werden diese Theile in der

gewünschten Winkelstellung und Ausschiebung zum Drehstück L festgelegt. Der obere, mit einem Längsschlitz versehene Theil M bildet mit der Querstange h und den beiden Klemmarmen N die

Aufspannvorrichtung für die auf einem Dorn geschobene Fräserscheibe. An den

Armflügeln N sind Lappen für die Befestigung der

Stellfeder n vorgesehen, mit welcher die Fräserscheibe

in Lage erhalten wird.

Um nun die Achsenlage des Fräserdornes zur Schleifscheibe zu regeln, bezieh. eine

kleine Verdrehung der Trägerarme NN zu ermöglichen, ist

ein Klemmring O auf die Querstange h angebracht, welcher mittels einer Stellschraube O1 und zweier

Seitenschrauben (Fig. 1 und 2) gehalten wird.

An Stelle der Spitzen wird hingegen ein Kolbenfräser mit Ansatzzapfen unmittelbar in

einem der beiden Trägerarme fliegend eingespannt und ebenso die Stellfeder n behandelt.

Sollen hingegen Fräser mit gewundenen Riffen geschliffen werden, so muſs die

Stellfeder an einem festgelegten Ort, am besten in der Spannnuth V des Kreuzschlittens G

angebracht sein, soll mit der axialen Verschiebung zugleich eine Drehung des Fräsers

verbunden sein.

Wie bereits bemerkt, werden Form fräsen bei Mitverwendung von Lehren (Schablonen)

geschliffen und hierbei je nach der Ausgestaltung der Fräser zwei Verfahren in

Anwendung gebracht.

Nachdem durch Auslösung der Spindelmutter von b der

Stellschlitten G freibeweglich gemacht ist, wird

derselbe vermöge eines über die Schnurrolle C geführten

Gewichtes beständig nach rechts geschoben, diese Bewegung aber durch die am

Schlitten J angeordnete Formlehre Q bezieh. Q1 begrenzt, indem diese mit ihrer Formkante an die

Stellrolle j sich legt. Der Rollenträger besteht aus

einem Schraubstift mit feiner Einstellbewegung, einem Gabelsupport l und dem Winkelschlitten t, welcher am Vorgelegeständer B befestigt

wird.

Wird ferner mit der Schraube k1 das Drehstück L mit dem Schlitten H verkuppelt, so daſs jede Verdrehung ausgeschlossen

und nur eine rechtwinkelige Kreuzverschiebung zwischen G und H möglich bleibt, so wird eine genaue

Uebertragung der Schablonenform auf den Fräser statthaben, sofern die Leitrolle j und der Schleifscheibenrand gleiche Begrenzungskreise

besitzen.

Dieses Schleifverfahren würde aber bei Fräsern mit stark ausweichendem

Formquerschnitt, wie Zahnradfräsern u.s.w., ein ungenaues Ergebniſs liefern, weil

die Schleifscheibe abwechselnd mit den Rändern in Wirksamkeit tritt, wie es in Fig. 6

angedeutet erscheint.

Um diesen Uebelstand zu umgehen, wird auf die Querverschiebung mittels E verzichtet, dafür aber hauptsächlich die Verdrehung

des Drehstückes L, J in Anwendung gebracht, wobei der

Schlitten G frei beweglich bleibt. Hierdurch gewinnt

man eine bedeutende Uebersetzung zwischen Formquerschnitt des Fräsers und Schablone

und den weiteren Vortheil, daſs die Schleifscheibe sich annähernd winkelrecht zur

Tangente im Berührungspunkte der Fräsercurve stellt.

Alsdann wird der Hebel P, P1 an den Schlitten G und an die Tischplatte

A gekuppelt, während an J der Griffknopf P zur Bethätigung belassen

bleibt. Der Schleifvorgang wird Zahn um Zahn in der Weise durchgeführt, daſs die

Formfräse mit dem abzuschärfenden Zahn an die Stellfeder n gedreht und mit derselben gehalten wird, während entweder durch

Bethätigung der Schraubenspindel i der Schlitten H sammt den beschriebenen Theilen sich längsseits des

Schleifrades bewegt, wobei durch Einwirkung des Belastungsgewichtes an G derselbe der Form der Schablone gleichzeitig folgt,

oder indem durch Drehung des Obertheiles J mit der

linken Hand bei gleichzeitigem Andruck an die Schablone mittels des Handhebels P der Fräsezahn am Schleifrad vorbeigeführt wird.

Umständlich bleibt immerhin bei Formfräsern mit gewundenen Fräsezähnen die

Anbringung der Stellfeder n. In diesem Fall wird die in

V eingespannte Stellfeder möglichst breit zu machen

sein, damit bei der

relativen Verschiebung oder Verdrehung der Eingriff mit dem Fräsezahn nicht verloren

geht.

Als Erklärung, wie die Einstellung durchzuführen ist, möge das in Fig. 7 zur Anschauung

gebrachte Beispiel dienen.

Mit einem Schleifrade von 50mm Durchmesser sind die

Zähne einer Fräserscheibe von 81mm Durchmesser,

deren Mantelfläche nach einem Kreise von 50mm

Halbmesser geballt ist, auf 80mm Durchmesser

nachgeschliffen worden.

Da der Nullpunkt der Schlittentheilung (dc) genau die

Lage des Drehstücksmittels L unter der Spindelachse x angibt, so muſs bei der convexen Form des

Fräsermantels dieses Mittel in die Entfernung 50 + 25 = 75 gebracht werden. Alsdann

wird der Fräserträger üf bis zur Berührung der Fräse an das Schleifrad angeschoben

und mittels der Schraube m festgestellt. Hierauf wird

der Schlitten G mit der Schraubenspindel b um 0mm,5

vorgerückt, was bei g abzulesen ist. Dieser Vorschub

entspricht der Abminderung des Fräsedurchmessers von 81 auf 80mm. Nun wird für jeden Fräsezahn der Drehtisch

mittels des Handhebels P in Schwingung versetzt und

derart Zahn um Zahn nachgeschärft.

Ist ferner an diesem geballten Fräsetheil noch ein kegelförmiges Stück angesetzt, so

wird die Ausschwingung mittels eines Stellklötzchens f

begrenzt und die geradlinige Verschiebung des Oberschlittens J eingeleitet. Wenn aber der Fräser aus zwei Kegeltheilen zusammengesetzt,

die scharf (also ohne Abrundung) zusammenstoſsen, so wird das Mittel des Drehstückes

L in den Abstand 0 + 25 = 25 eingestellt, und die

Schlittenverschiebung mit P und i auf einander folgend durchgeführt, wobei für den einen Kegeltheil die

Schräglage des Aufspanndornes gegen den Kreuzschlitten H und für den andern die Lage des Stellklötzchens f auf der Leiste der Kreisunterlage maſsgebend ist.

Wenn aber der Fräser aus einem Hohlkehlen-, einem Cylinder- und einem Kegeltheil

(Fig. 8)

zusammengesetzt ist, so muſs der Schleifvorgang für einen Zahn in zwei Abtheilungen

zerlegt werden, und zwar entweder Kegel mit Hohlkehle, oder Hohlkehle und Cylinder

auf einmal.

Vorrichtung zum Schleifen gewundener

Bohrer (Fig. 9 und 10).

Die soeben beschriebene Maschine wird auch zum Schleifen von Spiralbohrern

eingerichtet, indem an Stelle des Fräserträgers K, E, M

die in Fig. 9

und 10

dargestellte Vorrichtung auf den Oberschlitten J

gesetzt wird.

Diese besteht aus der Gabelplatte D und einer Platte C mit den Lagern A und B für den Bohrer und der Gegenspitze b. In das Vorderlager A

wird eine, dem Bohrerdurchmesser entsprechende Büchse a

eingesetzt, während der Bohrer mittels eines aus c und

l zusammengesetzten Klemmrahmens an die Gegenspitze

gekuppelt wird.

Diese Gegenspitze b ist in die Büchse d eingeschraubt und kann vermöge des Handhebels O gleichzeitig gedreht und vorgeschoben werden, sofern

diese Büchse d festgehalten wird. Dies geschieht sowohl

durch einen Einlegehebel e, als auch durch einen

kleinen Stift f, welcher im Lagerauge B eingeschraubt ist und der in einem Ausschnitt des

Hinterbordes der Büchse eingreift. Wird der Einlegehebel e herausgedreht, so kann die Büchse d sammt

Bohrer zurückgeschoben und um 180° verdreht werden, so daſs der gegenüberliegende

Bordeinschnitt in die Richtung des Stiftes f

gelangt.

Hierdurch wird die Einstellung der beiden Bohrerschneiden zur Schleifscheibe

ermöglicht. Um aber diese Schneiden in die Scheitelstelle der Schleifscheibe

einzubringen, wird die um den Bolzen g schwingende

Lagerplatte C vermöge einer Daumenwelle h in die Schräglage (Fig. 9) gehoben, durch die

Klemme i an das Führungsstück m gepreſst und dadurch in der gewünschten Lage erhalten.

Geschliffen wird die Bohrerschneide, indem man den Hauptschlitten H mit der bereits beschriebenen Spindel i (Fig. 8) bethätigt. Damit

aber diese Schneide vor dem, die Bohrerspitze bildenden Grundkegel vorsteht, genügt

nicht eine einfache axiale Drehung des Bohrers, sondern es muſs gleichzeitig damit

ein kleiner Vorschub in der Achsrichtung des Bohrers verbunden sein.

Dies wird in sinnreicher Weise dadurch erreicht, daſs bei festgelegter Büchse d die Gegenspitze b mit

dem Handgriff O gedreht und zugleich vorgeschraubt

wird, wozu das Gewinde in d bezieh. b vorgesehen ist. Ein in dem Hinterbord der Büchse d angebrachter Zahn p

spielt ferner in einem halbkreisförmigen Ausschnitt der Nabe von O, wodurch diese Drehung auf einen halben Kreisbogen

beschränkt bleibt und die zweite Bohrerschneide vor Beschädigung durch das

Schleifrad gesichert wird.

Soll auch die innere, durch die Schraubennuth gebildete Schneidfläche des Bohrers

nachgeschliffen werden, so wird die Lagerplatte C durch

Verdrehung des Daumens h in die Wagerechtstellung

gebracht und eine dem Nuthquerschnitt des Bohrers entsprechend abgerundete

Schleifscheibe auf die Maschinenspindel gesteckt.

Diese Schleifscheibe greift von oben her in die Auslaufstelle der Bohrernuth ein, und

es wird durch eine sanfte Drehung des Bohrers mittels des Griffhebels O die Schärfung der inneren Schneidfläche, bezieh. der

Schneidkante des Bohrers ohne Umspannen durchgeführt. Die zweite Nuthfläche wird in

der vorbeschriebenen Weise bei einer Drehverstellung des Bohrers mit der Büchse d um 180° angeschliffen. Zu diesem Behufe wird vorher

der Kreuzschlitten G zurückgestellt und somit der

Bohrer vom Schleifrad entfernt, alsdann wird der Einlegehebel e herausgedreht, die Büchse d sammt dem Bohrer zurückgeschoben, wobei der hintere Bordrand aus dem

Stellstift f tritt, wodurch eine Verdrehung der Büchse

um 180° erst ermöglicht wird.

Damit das Schleifrad in die gewundene Bohrernuth eingreifen kann, muſs selbstverständlich das

Drehstück L mit der ganzen Vorrichtung so weit verdreht

werden, daſs die Ebene des Schleifrades mit der Auslaufstelle der Nuth

übereinstimmt, was gegen die Lage (Fig. 10) eine annähernd

winkelrechte Einstellung bedingen würde.

Pregél.

Tafeln