| Titel: | Neuerungen in der Aufbereitung. |

| Autor: | W. K. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 258 |

| Download: | XML |

Neuerungen in der Aufbereitung.

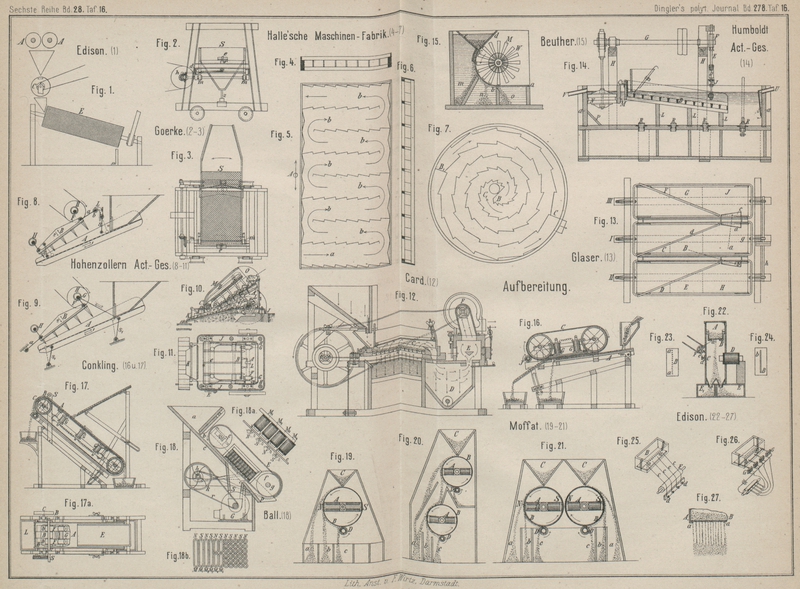

Mit Abbildungen auf Tafel

16.

Neuerungen in der Aufbereitung.

a) Mechanische Aufbereitung auf

trockenem und nassem Wege.

Die Firma F. C. Glaser in Berlin benutzt behufs

trockener Aufbereitung von Zinkblende, wenn sie mit Grünstein zusammen vorkommt,

nicht, wie sonst üblich, den Unterschied im specifischen Gewicht der beiden Körper,

sondern vielmehr den Unterschied zwischen der Cohäsion

der Blende und des Grünsteins. Durch den Unterschied zwischen dem Cohäsionsgrade der

Blende und demjenigen des Grünsteins wird es ermöglicht, lediglich unter Benutzung

eines Siebes von z.B. ½qmm Maschenweite die durch

Quetschen des Roherzes entstandenen Mehle derartig zu trennen, daſs das Zinkblende

haltige Mehl unmittelbar geröstet und dann zur Zinkhütte gegeben werden kann.

Durch dieses trockene Absieben der Blende gehen die

feinsten Blendetheile derselben nicht verloren, während bei der Concentration der

zerkleinerten Masse auf nassem Wege leicht die reichsten Blendetheilchen

fortgeschwemmt werden können (vgl. D. R. P. Nr. 52901 vom 23. Januar 1890).

Ein ähnliches Verfahren wurde bereits früher von Thomas A.

Edison vorgeschlagen (D. R. P. Nr. 51503 vom 11. December 1888).

Handelt es sich nämlich um Aufbereitung von Oolitheisenerzen, so werden dieselben

zunächst zwischen den Walzen AA (Fig. 1) soweit

zerkleinert, daſs die Täfelchen derselben von einander getrennt sind; dann werden

diese Täfelchen von dem erdigen Material durch Abreiben in einer sich drehenden

Trommel C gereinigt und schlieſslich die Täfelchen von

dem feinen erdigen Material durch eine geneigte Siebtrommel E getrennt.

In Fig. 2 und

3 ist ein

Sandsieb von Goerke dargestellt; dasselbe hat eine

Doppelbewegung, die dadurch hervorgerufen wird, daſs das geneigt gelagerte Sieb S, welches auf dem festen, senkrechten Zapfen e gehalten, am oberen Ende durch einen oder mehrere

rotirende Daumen m zeitweilig auf dem Zapfen e gehoben wird, um dann beim Abfallen von der Nase der

Daumen auf ein elastisches Band des Zapfens e

niederzufallen, während das untere Ende durch die Lenkstange d einer Kurbel h hin und her gezogen wird,

wodurch das Sieb um den Zapfen e schwingt.

Diese eigenthümliche Doppelbewegung ist besonders wirksam und soll verhindern, daſs

die niederrollenden gröſseren Steine feine Sandtheile ungesiebt mitreiſsen.

Das Sieb wird vorn, um allen Bewegungen frei folgen zu können, durch die in einen

Metallschuh eintretende Stütze z getragen (vgl. D. R.

P. Nr. 48385 vom 28. Februar 1889).

Die Halle'sche Maschinenfabrik und Eisengieſserei in

Halle a. d. Saale baut Schüttelsiebe, durch welche bezweckt wird, das Sichtgut in

einer bestimmten Bahn über das Sieb hinwegzuführen bezieh. zu transportiren.

Die Einrichtung besteht in der Anbringung von Zickzack- oder wellenförmigen

Seitenwänden. Das Sichtgut stöſst durch die hin und her schüttelnde Bewegung des

Siebes auf diese Wände und wird in Folge der eigenthümlichen Form derselben so

wieder zurückgeworfen, daſs es selbst dadurch in einem zickzackförmigen Weg über das

Schüttelsieb hinwegtransportirt wird. Die Fig. 4 bis 6 veranschaulichen mehrere

solcher Plansiebe mit zickzackförmigen Seitenwänden, die so neben einander gelegt

sind, daſs sie das Sichtgut von einander erhalten. Diese lebe, zu einem Ganzen

vereinigt, werden mit einander in der Pfeilrichtung A

hin und her bewegt. Der Einlauf ist in diesem Falle bei a und wird das Sichtgut durch die Seitenwände im Zickzackweg in der

Pfeilrichtung b weitergeschoben und bis zum Auslauf

transportirt. Die Zusammenstellung der Siebe kann aber auch eine andere sein und

kann z.B. der durch die zickzackförmigen Wände erzielte Vorschub des Sichtgutes in

einer Spirale verlaufen. Man erhält für diese Anordnung ein rundes Sieb (Fig. 7),

welches das Sichtgut z.B. im Mittelpunkt empfängt und an der Peripherie abwirft oder

umgekehrt, oder beides zugleich, wie dargestellt ist. Das Sichtgut wird auf das

gezeichnete Sieb bei B und bei B1aufgegeben, folgt der Pfeilrichtung und verläſst

das Sieb bei C und C1. Die Bewegung solcher Siebe kann verschieden sein,

eine schüttelnde, wie bei A angegeben, eine um einen

Mittelpunkt schwingende oder auch z.B. eine derartige, daſs jeder Punkt des Siebes

eine Epicykloide beschreibt (D. R. P. Nr. 51349 vom 30. Juli 1889). Diese Siebe

dürften auch in der Müllerei zweckmäſsige Verwendung finden.

Unter Nr. 53101 ist der Actiengesellschaft für Locomotivbau

Hohenzollern, in Düsseldorf-Grafenberg, ein vom 6. December 1889 ab

gültiges D. R. P. auf ein Sortirsieb mit Vorrichtung zum Zerkleinern des Siebgutes

ertheilt worden.

Durch die Schüttelwirkung des geneigt liegenden Sortirsiebes wird das genügend

zerkleinerte Gut zwischen den gröſseren Stücken direkt nach unten abgeführt und

dadurch vor weiterer Zerkleinerung gesichert.

Diese Zerkleinerung erfolgt durch eine gegen die Siebfläche hin und zurück sich

bewegende Backe mit Ansätzen, Vorsprüngen oder Spitzen. Das Sieb kann, um ein

wirksames Abführen des zerkleinerten Gutes zu ermöglichen, schwingende oder

Längsbewegungen ausführen. Wesentlich ist nur, daſs eine Bewegung der Backe gegen

das Schüttelsieb hin und rückwärts erfolgt. Durch diese Anordnung eines Siebes als

Ersatz der einen Backe unterscheidet sich der vorliegende Apparat also auch

wesentlich von den gewöhnlichen sogen. Steinbrechern.

Die Fig. 8 bis

9 zeigen

schematisch verschiedene Ausführungsarten des Sortirsiebes, während die Fig. 10 und

11 ein

praktisches Ausführungsbeispiel solchen Apparates darstellen.

In dem Beispiel Fig.

8 macht das geneigt liegende Sortirsieb A

eine Längsbewegung, Pfeile 1, unter schwacher Hebung

und Senkung dadurch, daſs dasselbe an Hängeschwingen s

gelagert ist. Die oberhalb des Siebes A angeordnete

Zerkleinerungsbacke B führt eine Kehrbewegung gegen das

Sortirsieb A hin und rückwärts aus, Pfeile 2. Die Bewegung erfolgt von der Antriebswelle F aus auf die am Gegenlenker a aufgehängte Backe B mittels der beiden

Excenter H und auf das Sortirsieb A mittels des auf der Welle b befestigten Hubdaumens L, welcher an einen oberen Arm der einen Schwinge s anschlägt.

In dem Beispiel Fig.

9 erfolgt die Längsbewegung des Sortirsiebes A von der Antriebswelle F aus mittels

Excenters G, dessen Stange an eine der Stützschwingen

s1 angreift.

Bei dem in Fig.

10 und 11 dargestellten Ausführungsbeispiel endlich ist auch die untere Stütze

s1 für das Sieb A und das untere Excenter H für die Backe B fortgefallen und Sieb und

Backe greifen hier gemeinsam an der Stützachse C

an.

Die Backe B ist mit Vorsprüngen versehen, die nach der

Natur des jeweilig zu zerkleinernden Materials passend geformt werden. Die Bewegung

von Sieb und Backe erfolgt durch die auf der Antriebswelle Fbefestigten

Excenter G und H, und

dabei schwingt sowohl die Backe als das Sieb um die Stützachse C, die mit der Antriebswelle F auf dem geschlossenen Rahmen J gelagert

ist. Um den Schwingungsmittelpunkt der Backe B und

dadurch zugleich die Maulweite bei D verändern zu

können, ist die Stützachse C in der Mitte excentrisch

und an einem Ende mit einer Stellvorrichtung E

versehen.

Unter dem Sortirsieb A ist zur weiteren Klassirung des

durch dasselbe fallenden Materials ein Stoſssieb K

angeordnet, das durch den auf Antriebswelle F

befestigten Hubdaumen L bewegt wird. Der ganze Apparat

ist mittels einer mit einem Einwurftrichter O

versehenen Bekleidung M dicht abgeschlossen.

Die Windsetzmaschine von W. L. Card in Saint-Louis kann

abwechselnd als Setzmaschine und als einfaches Rüttelsieb benutzt werden. Sie

besteht im Wesentlichen in der Combination des aus Schrot oder ähnlichem Material

auf wellenförmiger Siebunterlage gebildeten hin und her bewegten Bettes B (Fig. 12) mit der

regulirbaren Vacuumkammer C, der Luftkammer D und der Luftbüchse E vor

dem Exhaustor F (vgl. D. R. P. Nr. 49260 vom 26.

Februar 1889).

Unter Nr. 52656 ist der Firma F. C. Glaser in Berlin ein

vom 16. Januar 1890 an gültiges D. R. P. auf einen Verbundstoſsherd ertheilt

worden.

In Fig. 13 ist

die Einrichtung im Grundriſs dargestellt.

Die durch Fluther, Menschenhand oder Schaufeln über die Aufgabetafel a dem Herd I zugeführte, Mineralien enthaltende Trübe

wird durch die diagonal dem Herd angeordnete Brausevorrichtung d und das in sich selbst zurücklaufende Band g zu drei Klassen verarbeitet, und entstehen auf

demselben zunächst Abgänge arm an Mineralien, bei B die

weniger reichen, mittleren Producte und bei C die

reichen, edlen Producte.

Die von B durch ein Rohr über die Aufgabetafel b dem Herd II weiter zugeführte, weniger reiche Masse

erfährt hier nochmals eine gleiche, wie oben angegebene Verarbeitung, während die

erste ärmere blasse durch ein Rohr über die Aufgabetafel c dem Herd III zugeführt und hier gleichfalls derselben Verarbeitung

unterworfen wird. Auf diese Weise entstehen dann auf den Herden II und III bei DEFG bessere und reichere Producte, während die Abgänge

auf denselben Herden je bei H und J abgezogen werden.

Der gemeinsame Antrieb erfolgt durch die Welle h.

Die Maschinenbauanstalt Humboldt in Kalk bei Köln a.

Rhein hat Nr. 51685 ein vom 28. Juli 1889 ab gültiges D. R. P. erworben, welches

sich auf ein hydraulisches Klassir- und Aufbereitungsverfahren nebst zugehörigem

Apparat bezieht.

In einem durch regelmäſsigen Wasser-Zu- und Abfluſs gleichmäſsig hoch gefüllten

länglich viereckigen Kasten a (Fig. 14) ist ein

denselben der Breite nach ausfüllendes, der Länge nach hinten und vorn bezieh. links und rechts je etwa

⅙ und ⅕ der ganzen Länge freilassendes Sieb B derartig

aufgehängt, daſs es an einer der schmalen Seiten in Zapfen oder Gelenken C scharnierartig in der Senkrechten drehbar ist,

während die andere, kürzere Seite mittels eines Bügels D und einer Zugstange E mit einem Excenter

F in Verbindung steht.

Das Excenter F sitzt am Ende einer Achse G, welche – im dargestellten Falle – auf dem Gerüst H über der Maschine der Länge nach montirt ist. Man

erkennt also sofort, daſs das Sieb durch die Drehung des Excenters eine um den

Zapfen C schwingende Bewegung erhält. Die

Excenterstange bezieh. die Bügelschenkel D sind so

lang, daſs das Sieb vom Drehpunkt C nach D hinfallend geneigt ist. Mittels Schraube und

Stellmuttern kann der Neigungswinkel geändert werden. Auſser der schwingenden oder

rüttelnden Bewegung durch das Excenter erhält das Sieb noch eine elastisch

stoſsende, indem Schraubenfedern J zwischen auf die

Setzkastenwände aufgeschraubte Winkelarme und um die Bügelstangen auf Gegenmuttern

aufgelegte Stützplatten eingesetzt sind.

Das Sieb befindet sich ganz unter Wasser. Durch eingesetzte Zwischenwände LL unterhalb desselben ist der Kasten a in zwei, drei, eventuell mehr Abtheilungen

eingetheilt, in welchen sich das Gut, klassirt und separirt, absetzt, indem in die

dem Kopfende des Siebes zunächst liegenden Abtheilungen das durch das Sieb hindurch

fallende schwere Gut sich ansammelt und in die andere Abtheilung der leichte

Siebrückhalt abgeführt wird.

Am linken oberen Ende des Siebes ist der Kasten ferner durch eine von oben etwa bis ⅓

seiner Tiefe hinabreichende Querwand M abgetheilt, in

den so gebildeten, unten mit dem übrigen Theil des Kastens und dem Siebraum

communicirenden Raum wird ein Stoſskolben N eingehängt,

der mittels Stange und Excenter von der Welle G aus

seine auf und ab gehende Bewegung erhält. Eine schräge Wand P unterhalb des Kolbens lenkt die durch den Kolben verursachte

intermittirende Strömung unter gleichem Winkel seitlich ab und nach oben.

Ventile R im Boden des Kastens, die durch Hebel und

Zugstangen aufwärts geöffnet werden können, gestatten den Abfluſs des Inhalts jeder

Kastenabtheilung.

Schlieſslich sei noch der Wasserzufluſs U durch einen

Spalt auf die ganze Breite des Siebkastens und das Wasserabfluſsrohr V erwähnt, um den Apparat in seinen wesentlichen

Theilen zu vervollständigen. Die Wirkungsweise des Apparates ist die folgende:

Das continuirlich bei U einströmende und bei F abflieſsende Wasser macht der Hauptsache nach den Weg

von rechts nach links durch den Apparat hindurch und wirkt entschlämmend auf das

Siebgut. Die Rüttelbewegung des Siebes veranlaſst ein stetes Vorwärtsrücken,

Auflockern und Flottiren des Gutes auf dem Sieb, das noch wesentlich durch den

hydraulischen Stoſs des Kolbens gefördert wird.

Der Hauptzweck des hydraulischen Stoſses durch die Kolbenbewegung ist jedoch das

Siebsetzen des Gutes, wodurch die specifisch schwersten und mithin feinsten Körnchen

sofort in die unterste Zone unmittelbar auf die Siebfläche separirt werden und den

Durchfall der betreffenden Körnchen durch das Sieb erleichtern, da gröbere Körner,

welche den Durchfall hindern könnten, in die oberen Zonen gesetzt wurden.

b) Magnetische

Aufbereitung.

Fritz Beuther in Fonda de los Banos de Azufre in

Ponferrada in Spanien (Leon) scheidet magnetische Theile von nichtmagnetischen und

taubem Gestein in der Weise, daſs das zu sortirende Material in einen mit Wasser

gefüllten Behälter eingeführt und dort an einem gebogenen Blech vorbeigeleitet wird;

hinter demselben rotiren starke Magnete, welche die magnetischen Theile an der

convexen Seite des Bleches haften machen. Sie gleiten längs dieses Bleches hin, bis

sie über einen besonderen Behälter angelangt sind. In diesen fallen jene Theilchen

hinein, nachdem der Magnet den betreffenden Theil des Bleches verfassen hat.

In seiner einfachsten Einrichtung ist der zur Ausführung jenes Verfahrens

erforderliche Apparat in Fig. 15 dargestellt.

In einem Kasten liegt eine wagerechte Welle W, auf

welcher eine groſse Zahl Magnete M radial befestigt

ist. Die Achse dreht sich in der Richtung des Pfeiles; abcd

ist ein Messingblech, welches in beiden Längswänden des Kastens und an

dessen Rückseite wasserdicht befestigt ist, so daſs die Magnettrommel ganz im

Trocknen läuft. Dieses Messingblech verläuft von a bis

b geradlinig, von b

bis c genau in Kreisform gebogen und von c bis d wieder geradlinig

in Richtung der Tangente. Der Abstand des Bleches von den Kopfenden der Magnete soll

möglichst klein, auch die Blechstärke möglichst gering sein.

Die zu trennenden Substanzen laufen entweder trocken oder in einem Wasserstrom in

einem Trichter auf, welcher durch eine zweite Blechplatte e und die vorhergenannten abcd gebildet wird.

Die unter dieser blatte befindlichen Magnete halten die magnetischen Theilchen an

der Auſsenwand der Platte fest; die nichtmagnetischen fallen in der Abtheilung m nieder.

In Folge der regelmäſsigen Rotation der Magnetwelle W

folgen die auſsen anhaftenden Erz- oder Metallkörner der Peripherie des

Blechstreifens bis 6. Bei dieser theilweise rollenden Wanderung derselben fällt

alles etwa zu Anfang mitgerissene nichtmagnetische Korn oder allen auch Körper, die

nur zum Theil magnetisch sind, z.B. diejenigen, Reiche noch halb aus Eisenstein,

halb aus Blende bestehen, ab. Dieses Gut wird in einer bestehenden Abtheilung n aufgefangen. Das auf diesem Wege vollständig

gereinigte magnetische Product gelangt gleich hinter b,

weil der rotirende Magnet nun von dem Messingblech sich entfernt, auſserhalb des

Anziehungsbereichs des Magneten und fällt in der Abtheilung o nieder.

Es ist selbstverständlich, daſs man an Stelle der constanten Magnete auch

Elektromagnete verwenden kann; ferner, daſs die Menge des aufzugebenden Materials

genau geregelt und für stetige Abführung der sortirten Producte Sorge getragen

werden muſs.

Das Wesentliche der Erfindung besteht also darin, daſs die Trennung der betreffenden

Theilchen im Wasser vorgenommen wird, so daſs die Arbeiter nicht durch Staub zu

leiden haben und daſs, da die Theilchen im Wasser langsamer als in der Luft fallen,

die Anziehung der magnetischen Theilchen leichter erfolgt (vgl. D. R. P. Nr. 52292

vom 3. September 1889).

Gurdon Conkling in Glenfalls (New York) führt ebenfalls

die zu trennenden Theilchen in einem Flüssigkeitsstrome an den Magneten vorbei. Die

letzteren sind feststehend und innerhalb eines endlosen Transportbandes angeordnet.

Die magnetischen Theilchen werden aus der Flüssigkeit heraus und an das

Transportband gehoben, um von diesem fortgeführt zu werden, während die Flüssigkeit

mit den nichtmagnetischen Theilchen abflieſst. Fig. 16 zeigt eine zur

Ausführung dieses Verfahrens erforderliche Einrichtung mit dem endlosen

Transportbande C, der geneigten verstellbaren Rinne A, den Magneten G und der

Abstreifvorrichtung J, deren Wirkungsweise ohne

Weiteres aus der Zeichnung zu ersehen ist (vgl. D. R. P. Nr. 52007 vom 10. September

1889).

Fig. 17 und

17a

zeigen eine andere Einrichtung von Conkling's

magnetischem Scheideapparat (D. R. P. Nr. 52188 vom 10. September 1889).

Das Eigenthümliche dieser Construction wird durch die Patentansprüche ausgedrückt,

welche folgende Fassung haben:

„1) An einem magnetischen Scheideapparat, bei welchem die Scheidung auf einem

geneigten, endlosen Transportband erfolgt, die Anordnung von Rinnen b in der oberen Treibrolle B des Bandes, in welche die Pole der Magnete G eingreifen, indem diese Pole durch Stücke F verbunden sind, welche in besagte Rinnen hineinragen, zu dem Zwecke,

die an dem Band durch die Magnete haftenden Theile an ersterem so lange zu

halten, bis sie den höchsten Punkt der Rolle passirt haben. 2) In Verbindung mit

der unter 1 gekennzeichneten Einrichtung die Anordnung eines nahe dem höchsten

Punkte des Bandes liegenden durchlöcherten Rohres S

zur Waschung der vom Band fortgeführten Theilchen.“

Clinton Manning Ball in Boston und Scheldon Norton in Hokendanqua (Pennsylvanien,

Nordamerika) haben unter Nr. 52411 ein vom 28. Mai 1889 ab gültiges D. R. P. auf ein

Verfahren und eine Vorrichtung zur Trennung magnetischer Erze von ihren Gangarten

erworben. Das Verfahren besteht darin, daſs dieselben in zerkleinertem Zustande an

zwei oder mehr Magneten von wechselnder Polarität vorübergeführt und dadurch die einzelnen inducirten

Theilchen veranlaſst werden, sich zu überschlagen bezieh. um sich selbst zu

drehen.

Bei der zur Ausführung dieses Verfahrens ausgeführten Maschine, Fig. 18, wird das

gepochte Eisenerz oder dergleichen in einen trichterförmigen Rumpf a eingefüllt und gelangt durch die mittels

Stellschieber b abschlieſsbare Oeffnung auf die

geneigte Bahn c. Oberhalb und parallel zu der letzteren

wird in geringer Entfernung ein Band ohne Ende E über

Walzen e und f in der

Pfeilrichtung bis über den Saugtrichter S und die

denselben unterhalb begrenzende Scheidewand geführt. Der Saugtrichter S mündet in das Gebläse G,

welches z.B. von der Achse g der Rolle f aus mittels der Riemenscheiben h und k und des Riemens

r seinen Antrieb erhält.

Unmittelbar über dem der Bahn c zunächst liegenden Theil

des Bandes ohne Ende E sind eine Reihe natürlicher

Hufeisenmagnete oder besser Elektromagnete mit wechselnder Polarität angeordnet,

welche vorzugsweise die in Fig. 18a dargestellten verschiedenen Querschnittsformen

erhalten können und die Erztheile, wie in Fig. 18b in vergröſsertem Maſsstabe

schematisch dargestellt, gegen das Band E ziehen.

Das zunächst anlangende Erztheilchen wird von dem Nordpol des Elektromagneten M1M2 erregt (inducirt)

und an seinem Südpol angezogen. Bei der Weiterbewegung des Bandes E wird sich dasselbe Erztheilchen zunächst senkrecht

zur Polachse einstellen, dann sich mit seinem Nordpol gegen den Südpol M2 neigen und endlich

mit dem Nordpol gegen letzteren herumschwingen, um wieder aus der einen geneigten

Stellung in die andere überzugehen und dann wieder mit seinem Süd-Pol sich gegen den

Nordpol des Elektromagneten M3M4 umzulegen

und so fort. Durch diese Einrichtung wird jedes einzelne Erztheilchen dem in der

Pfeilrichtung p eintretenden Windstrom von allen Seiten

ausgesetzt und daher von den feinsten Theilen der Gangart befreit, um endlich über

die Scheidekante des Saugtrichters S hinaus von dem

Einfluſs der Elektromagnete frei zu werden, von dem Band E abzufallen und getrennt von der durch das Gebläse G abgesaugten Gangart über den letzten Theil der

geneigten Bahn c aus der Maschine zu gelangen, wobei

die letzten Spuren der noch zurückgebliebenen Gangart noch durch den in der

Pfeilrichtung p eintretenden Wind abgesaugt werden.

Richard Moffatt in New York will nach dem D. R. P. Nr.

50930, gültig vom 17. September 1889 ab, metallische und nichtmetallische,

magnetische und nichtmagnetische Theilchen eines Gemenges trennen. Das Verfahren

soll sich auch zum Trennen von Gold und anderen Metallen von Erde und Sand

eignen.

Das Hauptmerkmal dieses Verfahrens besteht in der Anwendung von Elektromagneten,

welche durch elektrische Wechselströme erregt Werden und in Folge dessen einen

raschen Wechsel der magnetischen Polarität bewirken, so daſs die in den Bereich des

Magnetfeldes kommenden magnetischen Metalltheile angezogen und die nichtmagnetischen Metalltheile

abgestoſsen werden, während die nichtmetallischen Theile von den magnetischen

Kräften gar nicht beeinfluſst werden.

Durch geeignete Hilfsmittel werden die ausgeschiedenen Metalle in besondere Behälter

geleitet, während die nichtmetallischen Stoffe in Folge ihrer eigenen Schwere durch

das Magnetfeld in den für sie bestimmten Behälter fallen, ohne abgelenkt zu

werden.

Es ist bekannt, daſs nichtmagnetische Metalle, wie Gold, Silber, Kupfer etc. (welche

gute Leiter sind), wenn sie dem Einfluſs einer rasch wechselnden Polarität in einem

starken Magnetfeld ausgesetzt werden, durch Induction elektrisch geladen und in

einer Richtung quer zu den magnetischen Kraftlinien abgelenkt bezieh. abgestoſsen

werden, falls sie sich frei durch die magnetischen Kraftlinien bewegen können. Zur

Ausführung dieses Verfahrens können beispielsweise die in den Fig. 19, 20 und 21 angedeuteten

Constructionen dienen.

A ist ein Elektromagnet, dessen Kern am besten aus

weichem Eisendraht oder dünnen Eisenblechen besteht, welche von einander isolirt

sind, um die Bildung Foucault'scher Ströme in denselben

zu verhindern, sowie die Magnetisirung und Entmagnetisirung des Kernes zu

erleichtern. Die Magnete A sind in wagerechter Lage

fest angebracht. Jeder derselben ist von einer Trommel B umgeben, welche in beliebiger Weise in Umdrehung versetzt wird und am

besten mittels centraler Naben auf den hohlen Schildzapfen e des Magneten A läuft. Der cylindrische

Theil der Trommel B besteht zweckmäſsig aus dünnem

Eisen- oder anderem Blech und ist mit einer Lage von weichem Eisendraht versehen,

welcher um ihren Umfang herumgewunden ist. Die Masse dieses Eisendrahtes darf nicht

so groſs sein, um alle magnetischen Kraftlinien, welche von dem einen Pol des

Magneten nach dem anderen verlaufen, in sich aufzunehmen (und als Conductor für

dieselben zu wirken), sondern sie hat nur den Zweck, mit genügender, inducirter,

magnetischer Kraft zu wirken, um die magnetischen Stoffe, welche durch den Magnet

A an den Eisendraht angezogen werden, festzuhalten

und dieselben sodann aus dem magnetischen Kraftfeld heraus bis zu einem neutralen

oder nahezu neutralen Punkt zu bringen, wo sie durch Bürsten veranlaſst werden, in

einen geeigneten Behälter c zu fallen.

Die Leitungsdrähte, welche von der Elektricitätsquelle nach der Umwickelung des

Magneten A führen, gehen durch hohle Zapfen hindurch.

Ueber der Trommel B ist behufs Einfüllens des zu

behandelnden Materials ein Trichter C (oder eine andere

geeignete Vorrichtung) angeordnet. Aus diesem Trichter fällt das Material in Folge

seiner eigenen Schwere auf die Trommel B und wird von

derselben bei ihrer Drehung in das magnetische Kraftfeld geführt. Hier wirkt die

rasch wechselnde magnetische Polarität auf die Materialien ein und ruft in den

nichtmagnetischen metallischen Bestandtheilen derselben einen elektrischen Zustand

hervor, in Folge dessen diese Theile in einer Richtung quer zu den magnetischen

Kraftlinien abgelenkt werden und sodann in einen Behälter a fallen. Diejenigen Metalltheile des Gemenges, welche ihrer Natur nach

magnetisch sind, werden kräftig gegen die Trommel B

angezogen, haften an derselben an und werden von ihr bis zu den Bürsten D getragen. Letztere drehen sich und lösen die

magnetischen Metalltheile von der Trommel B ab, so daſs

dieselben in einen Behälter c fallen. Die

nichtmetallischen Stoffe der Mischung fallen in senkrechter Richtung aus dem

Magnetfeld, durch welches sie in keiner Weise beeinfluſst werden, in einen Behälter

b.

Gewünschten Falles kann das dünne Eisenblech, welches den Umfang der Trommel B bildet, mit vorstehenden radialen Rippen oder

Vorsprüngen versehen sein, welche verhindern, daſs die nicht metallischen Theile des

zu behandelnden Gemenges bei der Bewegung des letzteren von dem Trichter C nach dem Magnetfeld von der Trommel abgeschleudert

werden. In diesem Falle braucht die Auſsenfläche des Trommelmantels nicht aus

magnetischem Material zu bestehen.

Bei Anordnung von zwei Magneten und Trommeln, wie in Fig. 21 gezeigt, sind die

magnetischen Kraftfelder an den Polen N und S stärker. Die beiden Magnete AA wirken als ein einziger gerader Elektromagnet, dessen beide Pole N und S, wie dargestellt,

nutzbar gemacht werden können, indem man einfach die Trommeln BB sich in entgegengesetzter Richtung drehen läſst, wie

durch die Pfeile angedeutet ist.

Man kann auch Hufeisenmagnete anwenden. Trommel und Magnet können auch in senkrechter

Lage angeordnet werden, so daſs in diesem Falle die Trommel sich in wagerechter

Richtung drehen muſs.

Th. A. Edison's Vorrichtungen zur magnetischen

Aufbereitung von Erzen während des freien Falls sind in den Fig. 22 bis 27 erläutert

(vgl. D. R. P. 51272 vom December 1888).

A ist ein geradwandiger Kasten oder Trichter, dessen

Boden aus einer dünnen Metallplatte B besteht. Dieser

Kasten wird entweder an oder nahe einer geschlossenen Kammer C angebracht; oder man kann das Material in freier Luft fallen lassen.

Unter dem Trichter ist ein Elektromagnet D angebracht,

so daſs das Material beim Fall aus dem Trichter an den Polen des Magneten

vorbeifallen muſs. Unter dem letzteren befinden sich zwei Behälter oder Kasten E und E1.

Wenn nun ein Strom von gemischten magnetischen und unmagnetischen Partikeln aus dem

Trichter fällt, ändern die magnetischen Partikel in Folge der Anziehungskraft des

Magneten ihre Fallrichtung, so daſs sie in den Behälter E fallen, während die nichtmagnetischen Theile des Gemenges in senkrechter

Richtung in den Kasten E1 gelangen.

Der Boden des Trichters hat entweder quer über dem mittleren Theil eine Reihe von

kleinen Oeffnungen a (Fig. 22, 23, 25, 27) oder eine einfache

schmale Spalte b (Fig. 24 und 26).

In den Fig.

22, 23,

25 und

27 sind

die Oeffnungen über die ganze wirksame Breite angebracht, aber es ist klar, daſs

dieses sich ganz nach den Verhältnissen der Seite des Trichters richtet, d.h. der

Trichter wird bedeutend gröſser sein müssen im Verhältniſs zur Gröſse der

Oeffnungen, und es werden in der Wirklichkeit auch bedeutend mehr Oeffnungen in der

Reihe angebracht, als wie dargestellt.

In den Fig. 24

und 26 ist

die Spalte in ihrer wirksamen Breite gezeigt, aber es ist natürlich, daſs sie

verhältniſsmäſsig viel länger sein muſs. Fig. 27 veranschaulicht

noch annähernd, wie das Material durch die Oeffnungen fällt. In dieser Figur sind

die Oeffnungen über zweimal gröſser dargestellt, als für 100 Maschen Material nöthig

ist. Das gemischte Material, mit welchem der Trichter gefüllt ist, fällt durch jede

Oeffnung in einem geraden Strahl. Diese Strahlen sind zuerst von einander getrennt;

aber diese Partikel breiten sich aus, so daſs bei einer Entfernung von über 1 Fuſs

von dem Trichter sämmtliche Strahlen eine ausgedehnte dünne Masse bilden, in welchen

die von einander getrennten Partikelchen vereinigt sind. An dieser Stelle ist der

Magnet angebracht, der die magnetischen Partikel von dem übrigen Theil des Materials

weg zur Seite zieht, wie Fig. 22 zeigt. Die Gröſse

der Spalte bezieh. der Oeffnungen im Trichterboden richtet sich nach der Art des zu

separirenden Materials. Wenn dieser sehr fein vertheilt ist, so müssen selbstredend

auch die Oeffnungen entsprechend sehr klein sein. Da in solchem Falle die Partikel

oft schwer hindurchgehen, so muſs, um dennoch das Austragen zu ermöglichen, der

Bodenplatte des Trichters eine vibrirende Bewegung ertheilt werden, welche sich den

Partikeln mittheilt. (Vgl. die in Fig. 22 und 25

dargestellte Vorrichtung.)

F ist eine Rolle mit einem mit Harz versehenen

Lederüberzug-Ueber dieselbe wird eine Anzahl Drähte c

gezogen, die mit ihrem einen Ende an der Bodenplatte des Trichters befestigt und

deren andere Enden durch Schrauben d adjustirbar

sind.

Bei einer Drehung der Rolle erhalten die Drähte eine Längsvibration, wodurch der

Trichterplatte und dadurch den Materialpartikeln eine Molecularvibration ertheilt

wird, welche die Partikel veranlaſst, frei durch die Oeffnungen zu fallen.

Eine andere Art, dem Trichterboden eine vibrirende Bewegung zu ertheilen, ist in Fig. 26

veranschaulicht.

Mehrere kleine Elektromagnete GG besitzen bewegliche

Armaturen, die mit dem Boden des Trichters mechanisch verbunden sind. Eine rotirende

Scheibe schlieſst und unterbricht die sämmtlichen Stromkreise dieser Magnete, in

Folge dessen vibriren die Armaturen und ertheilen der Platte B durch den auf sie ausgeübten Zug eine vibrirende Bewegung. Wenn das aus

dem Trichter fallende gemischte magnetische und unmagnetische Material viele sehr

leichte Partikel enthält, wie z.B. bei gewissen Eisenerzen, welche leichte Partikel

von Phosphor- und Siliciumerzen enthalten, so ist es äuſserst schwierig, diese leichten Partikel von

dem magnetischen Material vollständig zu trennen, weil sie durch Einfluſs des

Luftstromes in den zur Aufnahme der magnetischen Partikel bestimmten Behälter

geführt werden, wodurch dann ein unreines und für spätere Hüttenprocesse

untaugliches Product entsteht.

Durch einen schwachen Luftstrom, welcher gegen den Strahl des aus dem Trichter

fallenden Materials wirkt, werden diese äuſserst leichten Partikel von dem Rest

getrennt und in einen besonderen Behälter geführt.

Handelt es sich um die Aufbereitung von Hämatit, welcher nicht magnetisch ist, so

wird derselbe zunächst fein pulverisirt, dann stark erhitzt und hierauf abgekühlt,

um magnetisch zu werden.

Dieselbe Wirkung soll auch durch Erhitzen der Erze bis zur Rothglut in einem

reducirenden Agens, z.B. Kohlenoxyd, erzielt werden können.

Um Edison's magnetischen Separator auch bei Gold- oder

Silbererzen benutzen zu können, wird zunächst das Material aufs feinste gepulvert

und darauf in eine Lösung eines Eisensalzes, welche sich in einer elektrolytischen

Zelle befindet, gebracht, um die Gold- oder Silbertheilchen auf galvanischem Wege

mit einem schwachen Niederschlag von Eisen zu überziehen. Nach dem Entwässern des

Materiales in einer Centrifuge können dann die Goldeisentheilchen bezieh.

Silbereisentheilchen durch den beschriebenen magnetischen Erzscheider abgesondert

werden.

W. K.

Tafeln